重卡驾驶室顶盖冲压仿真分析

张凯鹏

重卡驾驶室顶盖冲压仿真分析

张凯鹏

(陕西重型汽车有限公司,陕西 西安 710200)

重卡驾驶室顶盖结构复杂且尺寸较大,成形过程中会出现起皱、开裂、回弹等工艺问题,通过对板料成形过程理论和冲压缺陷预测的理论研究,应用AutoForm软件,采用动力显式算法对零件的拉延工序进行数值模拟,同时调整工艺参数,解决冲压件工艺问题。

顶盖外板;数值模拟;冲压成形;回弹

引言

重卡驾驶室白车身的典型结构是由侧围外板、顶盖外板、后围外板等大型外表面覆盖件和内部骨架件连接而成,受制于板料成形的复杂性、整车布置、模具制造工艺和调试水平的影响,板料冲压过程中产生的起皱、变薄、开裂和回弹等缺陷的控制一直是车身制造的一个重点和难点。应用板料成形数值模拟技术在开发过程中对大型表面覆盖件进行仿真分析,可以有效地避免冲压缺陷、减少模具和夹具等工装方案的反复更改,有效控制项目周期和开发成本,应用Auto Form、Dyna Form等先进数值模拟软件能有效的对冲压缺陷探测和分析,缩短车身结构设计和模具开发的周期,同时降低开发的成本和风险,具有重要的工程意义。

1 冲压成形有限元仿真理论及技术

汽车车身覆盖件的成形过程中板料本身会发生弹性和塑性变形,整个成形过程实际上是一个非常复杂的力学过程,变形过程多为大变形,大挠度以及大转动,对冲压过程的分析涉及材料的非线性、几何非线性和边界非线性等内容,因此可以采用非线性大变形有限元控制方程对不同边界条件下覆盖件成形中产生的应力应变进行数值模拟,同时通过优化几何和工艺参数,最终得出较为精确的结果。

1.1 运动和变形的物质描述

在对重卡驾驶室的顶盖外板进行冲压仿真分析时,一般采用拉格朗日(Lagrange)方法来描述和研究板料的运动和变形,在连续的介质中,将坐标Xi定义为物质坐标,通过研究物质坐标Xi与时间t函数之间的关系来解决顶盖外板冲压成形的运动学问题。

1.2 屈服准则

在物体受复杂应力情况下下,某一质点的六个独立的应力分量是判定该质点进入塑性状态的重要依据,如果只是单一的选取某一个应力分量,无法判定该质点是否进入塑性状态。综上,在应力空间或应变空间里来分析屈服问题显得更加合理。材料处于弹性状态时,材料发生屈服,应力点σ在屈服面内,屈服面的书序表达式可以用屈服准则(屈服函数)进行描述。常用的屈服准则有Von.Mises准则、Hill准则和Barlat准则等。

1.3 冲压成形有限单元类型选择

板料成形数值模拟技术发展至今,技术已经比较成熟,并经实际理论和实践验证的,可以用来进行冲压仿真的有限元类型有薄膜单元、实体单元、壳单元三种,如图1所示。

图1 有限元单元

1.4 有限元计算控制方程的求解

由于覆盖件冲压过程属于大变形、大位移力学过程,为了减少运算次数,提高计算效率,可以应用非线性大变形有限元控制方程对冲压过程进行分析和求解,推导出有限元控制方程的静力解法和动力显式解法,其中有限元控制方程的静力解法可以分为静力显式解法和静力隐式解法。静力显式解法忽略加速度、速度的影响,同时将冲压成形过程假设为准静力过程;动力显式解法受最小时间步长的限制,运算条件是稳定的,这种算法模拟处理接触问题时,接触状态变化较小,接触问题处理起来也就更加容易,因此,可以利用最小时间步长来高效地处理接触问题。

冲压问题是一个典型的接触问题,重卡顶盖外板属于典型的大型覆盖件,其成形过程具有很强的非线性,从解的精度考虑,时间不能太长。动力显式解法受最小时间步长限制,运算条件稳定。因此,对顶盖外板的全工序模拟宜采用动力显示算法。

1.5 材料模型

板料的成形,需要在一定压力的作用下,由冲压工装机构实现。在有限元计算中,压力直接通过参数条件设置,模具机构(包括凸模、凹模、压边圈等)及板料需要有限元法建立分析模型。因为凸凹模、压边圈等模具机构在整个冲压成形过程中变形量非常小,所以模具机构一般可以近似的采用刚体材料模型进行模拟;由于在冲压成形过程中,板料发生弹性变形、弹塑性变形、纯塑性变形,因此板料一般采用弹塑体材料模型进行模拟。

1.6 冲压仿真的沙漏控制

动力显式算法即一点积分法,应用于冲压有限元数值模拟中,一点积分的显式算法由于缩减了积分,单元计算时的积分点数少于实际积分点数,这样的简化过程可以提高运算速度,但是却容易产生沙漏现象。

细化模型网格,提高有限元模型的质量,整体采用均匀、细密的网格可以有效的控制沙漏现象。避免将载荷单独施加在一个孤立的节点上,由于激活的单元把沙漏模式传递给相邻单元,所以对于可能出现的点单元加载,应尽可能的把加载分布在相邻的几个节点上,这样也可以有效的控制沙漏现象。控制沙漏的方法还有:(1)采用全阶积分单元公式;(2)调整模型体积粘度;(3)增加系统弹性刚度。

1.7 冲压成形缺陷判断

目前,冲压成形的仿真和模拟分析缺陷采用的工人标准主要是成形极限图FLD和最大减薄率。

1.7.1成形极限图

成形极限图FLD(Forming limit Diagram,简称(FLD),也称成形极限曲线FLC(Forming Limit Curve),用于描述板料在不同应力状态下的变形极限。

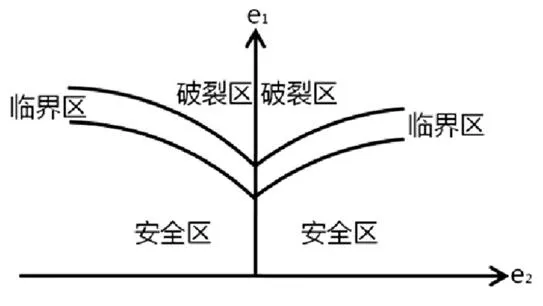

通过试验手段,可以得到一种材料在板料平面内的各种应力应变状态下的成形极限点,把这些点标注到以对数应变1和2(或工程应变1和2)为坐标轴的直角坐标系中并连成线,就得到了材料的成形极限图。成形极限图将坐标系的半平面(1>0)被划分为安全区、临界区和破裂区等部分,如图2所示。

图2 成形极限图FLD

成形极限图表明,如果应变在FLD的破裂区上,零件将发生破裂;应变在FLD的安全区上,零件将能成形成功;应变在FLD的临界区上,零件将可能发生破裂。由图可以直观的得出工序是否能成功成形。可见,成形极限图是一种比较直观的判断板料冲压成形可行性的方法,该方法比较简单有效。

1.7.2最大减薄率

车身覆盖件最大减板减薄率受车身部位、零件的成形特征等因素影响。一般对于车门外板、侧围外板等表面质量、抗凹性、刚度要求比较高的部位,最大减薄率不能超过10%,对于拉延深度较深的结构件,允许最大减薄率不超过20%。对车身总体来讲,总成的最大减薄率一般不能超过6%。

2 重卡顶盖外板冲压成形数值模拟

2.1 顶盖数值模拟分析的有限元建模

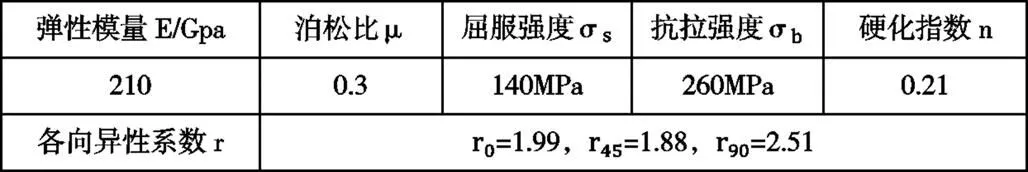

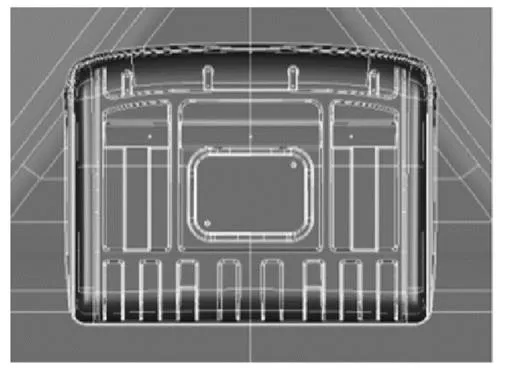

本文选用的模型是某重卡顶盖外板,材料:DC06,厚度1.0mm,材料参数见表1,基本面定义为凹模面,方案模型尺寸为:1793mm×2332mm×332.5mm,材料利用率为:79.58%,我们在CATIA软件中建立顶盖外板的三维模型,如图3所示,该零件尺寸较大且冲压深度较深,冲压难度较大。

表1 顶盖外板材料参数

首先,冲压方向的确定不是随机的,也不是固定的,应该根据零件的形状和工艺方案确定。合理的冲压方向应该使板料的成形能一次顺利完成,中途不能出现分析中断;成形结束后零件的形状应与产品模型一致,不能出现工艺不可接受的冲压缺陷。

此次冲压方向选择Z轴,图4为拉延时的负角检查,绿色表示此区域单元的拔模角度大于6°,属于合理区域;黄色表示该区域单元的拔模角度在1°~6°之间,属于危险区域;红色表示该区域单元的拔模斜度小于0°,属于严重的冲压负角区域,必须调整冲压方向,可以看出顶盖外板不存在冲压负角。

图3 加长平顶顶盖外板

图4 顶盖外板冲压成形负角检查

其次,还需要对模型进行工艺补偿。顶盖外板的冲压工序设置为:拉延、切边冲孔、修边整形、修边冲孔整形四序,不同的工序均需设定相应的工艺补充面、压料面,拉延工序时,压块和顶起部位选取顶盖外板模型上比较平坦的面,对凹模进行单独的工艺补充,工艺补充的压料面设计在CATIA中完成,先把顶盖外板上的翻边部分沿着相连的部分展开,然后将顶盖外板上存在的窗口和孔洞按照其边缘轮廓填补,并保证补充面的光顺,将CATIA三维模型上的圆角进行修正。

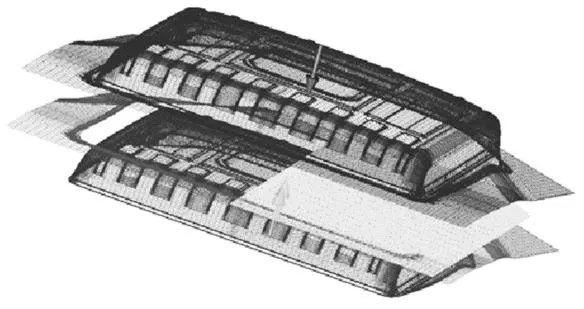

最后,需要确认零件的压料面。压料面主要是指凹模圆角以外的那一部分,可以在CATIA软件中设计顶盖外板的压料面,模型如图5所示。

图5 经过压料面补充的顶盖外板三维模型

2.2 顶盖冲压成形仿真分析

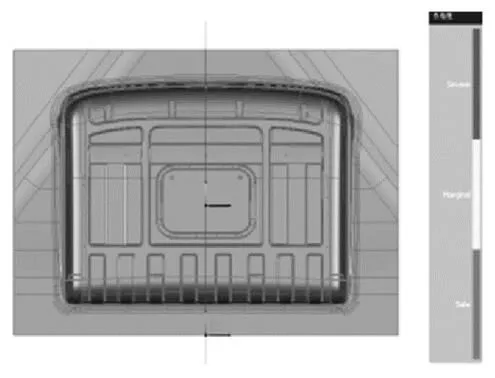

顶盖外板冲压时采用接触偏置,偏置的距离为1.0mm。对顶盖外板的凸、凹模、压边圈等刚体进行网格划分后的模型如图6所示,其有限元单元数为334710个,坯料等弹塑性体有限单元数为18150个。

图6 顶盖外板坯料与模具有限元网格模型

在进行冲压成形的仿真分析前,需要在软件中对各项工艺参数进行设定,其中主要包含:冲压速度、压边力、摩擦系数、模具间隙和拉延筋。

为解决某重卡顶盖外板起皱、开裂、材料减薄率大等工艺问题,最终确定的工艺参数如下:模具摩擦系数为0.1,模具冲压速度为200mm/s,压边圈闭合速度为250mm/s,模具压边力1800kN。

拉延成形仿真过程中重点对压边力和拉延筋对冲压件成形的硬性进行模拟和分析,并对其进行优化,确保工艺参数设置的合理性。

第一次模拟顶盖外板不采用拉延筋,模具的摩擦系数设置为0.15,模具冲压速度200mm/s,压边圈闭合速度为250mm/s,压边力符合公式(3.1)要求。

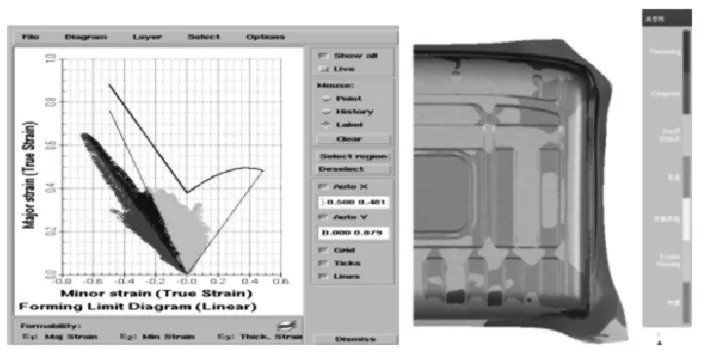

经过计算初步设定压边力F为1800kN,对顶盖外板进行拉延分析,顶盖外板成形极限曲线和FLD图如图7所示。

图7 无拉延筋顶盖外板成形极限曲线和FLD图

由图7可以看出,未设拉延筋的顶盖外板,主体部分灰色区域范围较大,说明成形不充分,外板周圈侧壁和压边圈区域的蓝色和紫色部分说明板料有起皱或者起皱的趋势,外板冲压成形后工艺曲线明显,不能满足设计和生产要求。

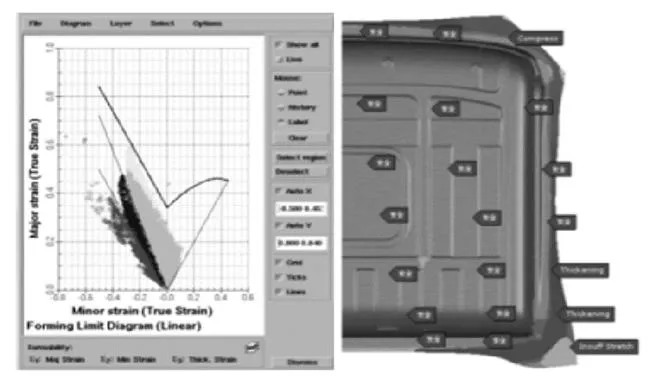

针对顶盖外板大面积的成形不充分和外板侧面起皱问题,工艺上采用增加圆形拉延筋的方式进行处理。设置压边力1800kN、摩擦系数0.15对顶盖外板进行成形模拟由图8可以看出,采用等效拉延筋的顶盖外板材料流动顺畅,零件塑性变形充分,但仍存在破裂和局部较小的起皱风险区,采用局部润滑、调整冲压速度等措施都可以解决该问题。

图8 有拉延筋顶盖外板成形极限曲线和FLD图

为了更好的对顶盖外板的成形性能进行分析,分别对其在拉延过程中的材料变薄和应力应变仿真结果进行分析。在顶盖外板的的侧壁、拐角处零件成形终了时存在破裂风险区,同时有起皱趋势。采用优化模具摩擦系数的方法来解决某重卡顶盖外板的起皱问题。

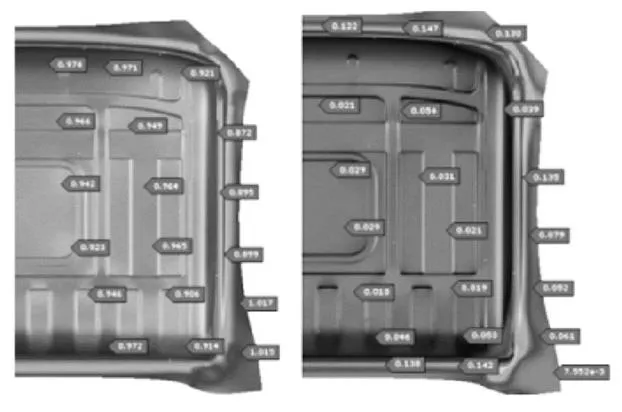

图9 厚度变化和第一主应变分布图

另外优化工艺参数后板料的厚度变化和第一主应变分布见图9。

对比板料冲压工艺参数优化前后板料的三个方向接触力发现,模具摩擦力减小后,板料与模具接触力相应减小,可有效改善冲压条件。

优化了顶盖外板工艺参数后,冲压成形终了时消除了破裂风险区,对于零件侧壁,法兰面周圈区域的起皱趋势也得到改善。侧壁、法兰面周圈区域的起皱的局部起皱风险区较小,起皱趋势不明显,在切边工序可以将大部分起皱法兰面切除,对于切边工序未完全消除的零件侧壁上的部分起皱,可以通过整形工序予以消除;综上,优化冲压工艺参数后,顶盖外板成形情况基本满足设计和工艺要求。

3 结束语

重卡的顶盖外板属于典型的白车身大型外覆盖件,对零部件表面质量要求较高,由于其尺寸较大且冲压深度较深,因此其冲压过程控制难度较大,若采用传统方法可能需要反复修模才能达到精度要求,采用数值模拟的方法,在CATIA和Auto Form软件中进行建模和冲压过程进行仿真分析,针对回弹问题给出了优化建议,通过实际产品验证发现优化方法有效,极大的降低了产品的开发成本和周期。

[1] 胡世光,陈鹤峥,李东升,等.冷压成形的工程解析.第二版.[M].北京:北京航空航天大学出版社,2009.

[2] 雷正保.汽车覆盖件冲压成形CAE技术.国防科技大学出版社, 2013:84,76~77,119,62~69,45,76~79,233.

[3] 吕进,崔奎.汽车顶盖冲压常见问题及解决措施[B]模具技术2015. No.6.

[4] 苏春建,于涛.金属板材成形CAE分析及应用—Dynaform工程应用.国防工业出版社,2011:154.

Rebound of Stamping Forming of Roof Cap of Heavy Truck

Zhang Kaipeng

(ShaanXi Heavy-duty Automobile Co., LtD, Shaanxi Xi'an 710200)

The Roof Cap of Heavy truck has complex structure and large size, so corrugation, crack and rebound may occur in theforming process.This paper researches on the theory of molding of sheet metal and the prediction of disfigurement, and use Autoform software to simulate theforming processthat based on the dynamic display algorithm. At the same time, by adjusting the process parameters, the stamping process problem was solved.

roof outer plate; numerical simulation;stamping; springback

U467

A

1671-7988(2019)14-145-04

U467

A

1671-7988(2019)14-145-04

张凯鹏(1977-),就职于陕西重型汽车有限公司。

10.16638/j.cnki.1671-7988.2019.14.047