支座嵌固式与可拆卸式防撞柱撞击试验研究

王 银, 杜 咏, J.Y. Richard Liew, , 王彤云

(1.南京工业大学 土木工程学院,南京 211816;2.新加坡国立大学 土木与环境系,新加坡 117576)

冷战结束后,国家间发生战争的可能性逐渐减少,这使得恐怖主义作为战争的转化形式有可能被更多地利用。21世纪以来,恐怖主义非但没有减少,反而得到强化,人类将不得不面对恐怖主义这一顽症的严峻挑战。在众多的恐怖袭击方式中,卡车冲撞人群的袭击方式已开始蔓延。

防撞柱(Anti-Ram Bollards)是防御汽车炸弹和卡车冲撞的有效手段,可以将汽车炸弹阻止在公共建筑物一定距离之外,减少卡车对重要建筑物和人群的伤害。

同济大学[1-5]主要通过有限元分析方法对防撞柱的撞击性能进行分析并与国外实车撞击试验进行对比,验证模型的有效性;湖南大学[6-7]根据DOS规范[8]K4等级进行的首次实车撞击试验,并提出了防撞柱简化设计方法;长沙理工大学[9]针对柔性钢丝绳护栏进行仿真分析并进行了实车试验。因为在实车撞击存在着不可循环,造价高等局限性,本文运用简化刚体小车可对13根防撞柱进行了撞击试验,研究抗侧移刚度和支座嵌固类型对防撞柱抗冲击性能的影响。

1 试验概况

1.1 试件设计

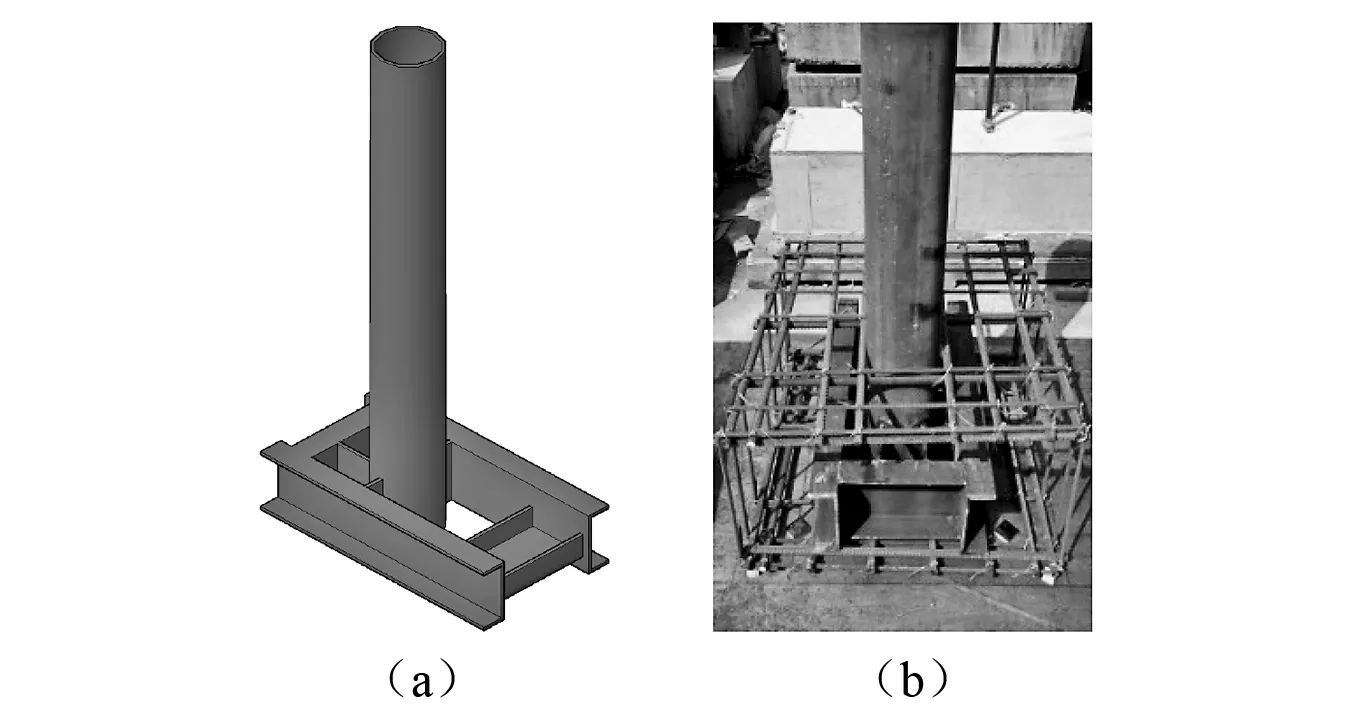

支座嵌固式防撞柱如图1所示,图1(a)为三维模型图,图1(b)为实物图。支座可拆卸式防撞柱分上、下两部分结构,如图2所示。上部结构为钢管混凝土柱,由钢管、盖板和螺栓组成;下部结构为拓展基础,由槽钢、钢板和套筒组成;上部结构盖板以下部分恰好能够安装在下部套筒内,并通过旋转栓钉进行机械连接以防止撞击过程中上部结构滑出,混凝土浇筑时分开浇筑。防撞柱加工分两步:钢结构部分的加工;混凝土浇筑与养护。

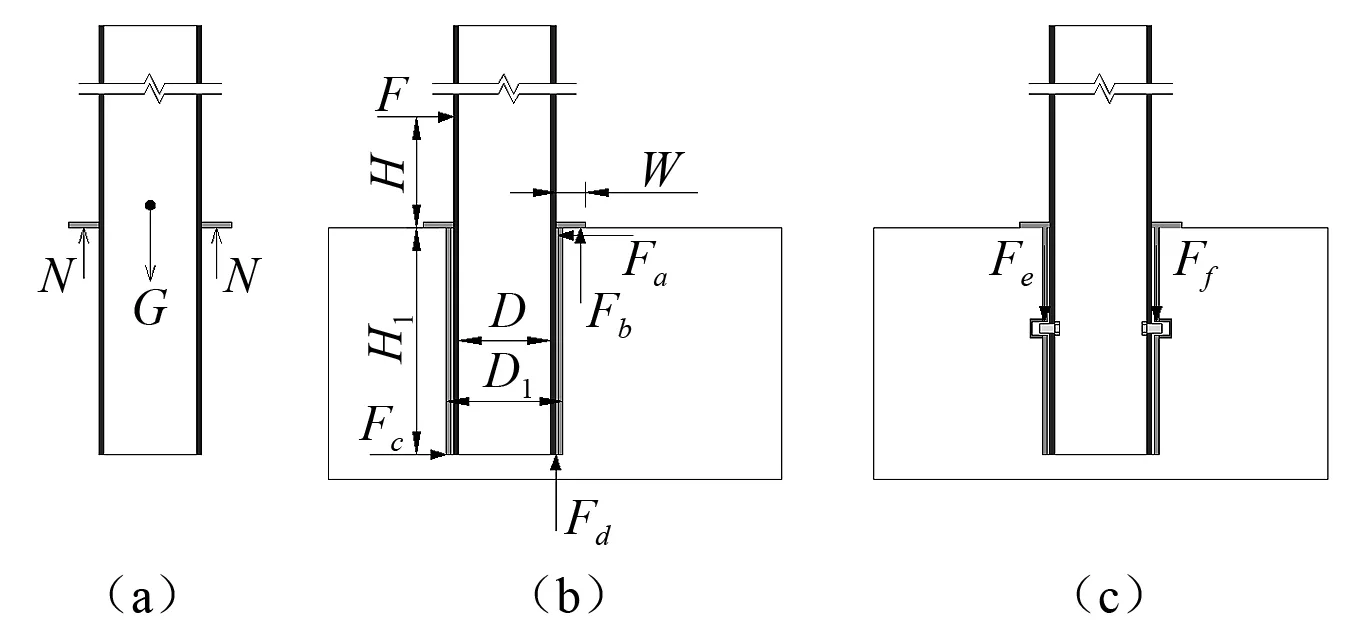

支座可拆卸式钢管混凝土防撞柱的传力模式如图3所示。未受到车辆撞击荷载时(见图3 (a)),承重盖板支撑(支撑力为N)在下部结构(基础)上表面承受柱身上部结构自身重量G,根据外力竖向平衡条件有2N=G,盖板与外部钢管采用角焊缝围焊,焊缝尺寸hf=8 mm,承重盖板作用不仅用于承受上部结构重量,还用于掩盖套筒与钢管之间的缝隙,防止杂物阻塞。

图1 嵌固式防撞柱Fig.1 Fixed anti-ram bollard

图2 可拆卸式防撞柱Fig.2 Detachable anti-ram bollard

当防撞柱体系受到车辆撞击时,忽略摩擦与自重,套筒部分作用力如图3(b)所示,栓钉处的反应力如图3(c)所示,上部防撞柱所受水平撞击力为F,柱身倾斜后盖板与基座混凝土之间的反力为Fb,盖板处柱身与套筒之间的接触力为Fa,柱身底部与套筒的作用力为Fc,与套筒内混凝土上表面的法向作用力为Fd,根据平衡条件

F+Fc-Fa=0

(1)

Fe+Ff-Fb-Fd=0

(2)

根据系统对撞击侧盖板与套筒接触点的力矩平衡有

FH+(Fe+Ff)D1/2-Fb(D1+D+W)/2-

FcH1-Fd(D1+D)/2=0

(3)

式中:H为撞击高度;H1为套筒高度;D为防撞柱上部钢管外径;D1为套筒外径;W为盖板宽度。

表1给出了防撞柱试验试件基本信息,不同截面尺寸防撞柱的抗侧移刚度K通过式(4)[10]进行计算

(4)

式中:K防撞柱的抗侧移刚度;H为防撞柱的高度;D为钢管外径;d为钢管内径;Es为钢管的弹性模量;Ec为混凝土的弹性模量。

图3 可拆卸式防撞柱受力示意图Fig.3 Diagram of the force for the removable anti-ram bollard

1.2 试验方法

试验场地分为两部分:牵引部分和自由撞击部分。图4所示为撞击装置简化平面图。牵引部分由落锤(见图5(a))、钢丝绳、定滑轮和钢丝绳阻滞器(见图5(b))等组成;自由撞击部分(见图5(c))由试件固定基础、反力墙和支架等。试验过程:首先将落锤升至指定高度,将钢丝绳沿小车撞击反方向拖拉至极限长度,将小车(见图5(d))后退至钢丝绳尽头并将其挂在小车后侧水平挂钩上;然后释放落锤,当小车后侧越过钢丝绳阻滞器时,钢丝绳由于装置的阻挡而从小车挂钩脱落,小车便能自由撞击防撞柱。

撞击小车质量1 582 kg;落锤锤头质量约230 kg,每一块质量块质量50 kg,锤头装有12块质量块,质量总计830 kg;小车在牵引过程中的摩擦因数μ为0.12。钢丝绳从小车挂钩脱落时刻小车的撞击速度与落锤的下落速度一致,故通过式(5)(能量守恒定律)建立落锤高度与小车撞击速度的关系。

(5)

式中:m1为落锤质量;m2为小车质量;μ为小车行进过程中摩擦系因数;g=9.81 m/s2;hi为落锤高度;vi为落锤相应高度下小车的撞击速度。

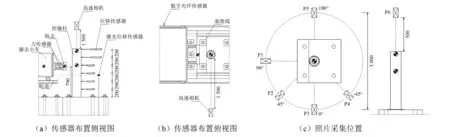

1.3 数据采集

数据采集参考文献[11-12],传感器与相机布置如图6(a)和图6(b)所示。视频采集:防撞柱柱顶上方约1.5 m处布置高速相机(SONY DSC RX10Ⅱ),采集频率500 fps;防撞柱侧向约1.5 m处布置高速相机(SONY NEX-FS700R),采集频率400 fps,。照片采集:撞击试验前后在固定位置以固定角度对防撞柱试件进行拍照,拍照位置见图6(c),共6处拍照点编号P1~P6,其中P1,P2,P3和P6为必须点,P4和P5为选择点。位移采集:位移计1和位移计2量程250 mm,位移计3~位移计6量程150 mm,位移计之间的间隔为200 mm;激光位移计布置在柱后侧约50 mm处,激光垂直射向小车前侧,有效测距200~1 000 mm。撞击力采集:力传感器布置在小车撞击板与车身连接的短柱上,量程约0~2 000 kN。撞击速度采集:小车左侧焊有宽为42.3 mm的挡板,则撞击速度可通过挡板扫过数字光纤传感器的时间计算,v=s/t。防撞柱的位移、撞击力和撞击速度均用NI公司型号为NI PXle-1062Q仪器采集,通过激光触发开关控制,采样频率为100 kHz,采样时间2 s;小车的位移由HP-DJ8225动态数据采集仪采集,手动控制,采集频率10 kHz。

表1 防撞柱试件信息

图4 撞击装置简化平面图Fig.4 Sketch of impact device

2 试验结果与分析

2.1 嵌固式防撞柱

对比防撞柱撞击前后图片,如表2所述。在防撞柱正上方30 mm处沿撞击方向固定两根自制标尺(量程0~250 mm,精确至1 cm),通过P6位置防撞柱撞击前后图片对比直接读取柱顶最终位移值,P2~P5位置图片直观反映柱身撞击后整体侧移情况,P1位置图片无法判断防撞柱是否变形,仅能看清撞击点位置。对比嵌固式防撞柱试件和可拆卸式防撞柱试件撞击后状态,嵌固式防撞柱是整体浇筑,遭受冲击荷载作用下,柱脚撞击侧钢管与混凝土分离;可拆卸式防撞柱由于套筒与混凝土浇筑成整体,在冲击作用下,荷载先传递给防撞柱,再由防撞柱传递给底部基础,撞击后盖板发生轻微变形,套筒与混凝土之间缝隙增大。

图5 试验装置Fig.5 Test device

图6 传感器布置Fig.6 Sensor placement

位置P1 (90°)P2 (45°)P3 (0°)P4 (-45°)P5 (180°)P6 (俯视)嵌固式防撞柱 (F03-2)撞击前撞击后可拆卸式防撞柱 (D01-1)撞击前撞击后

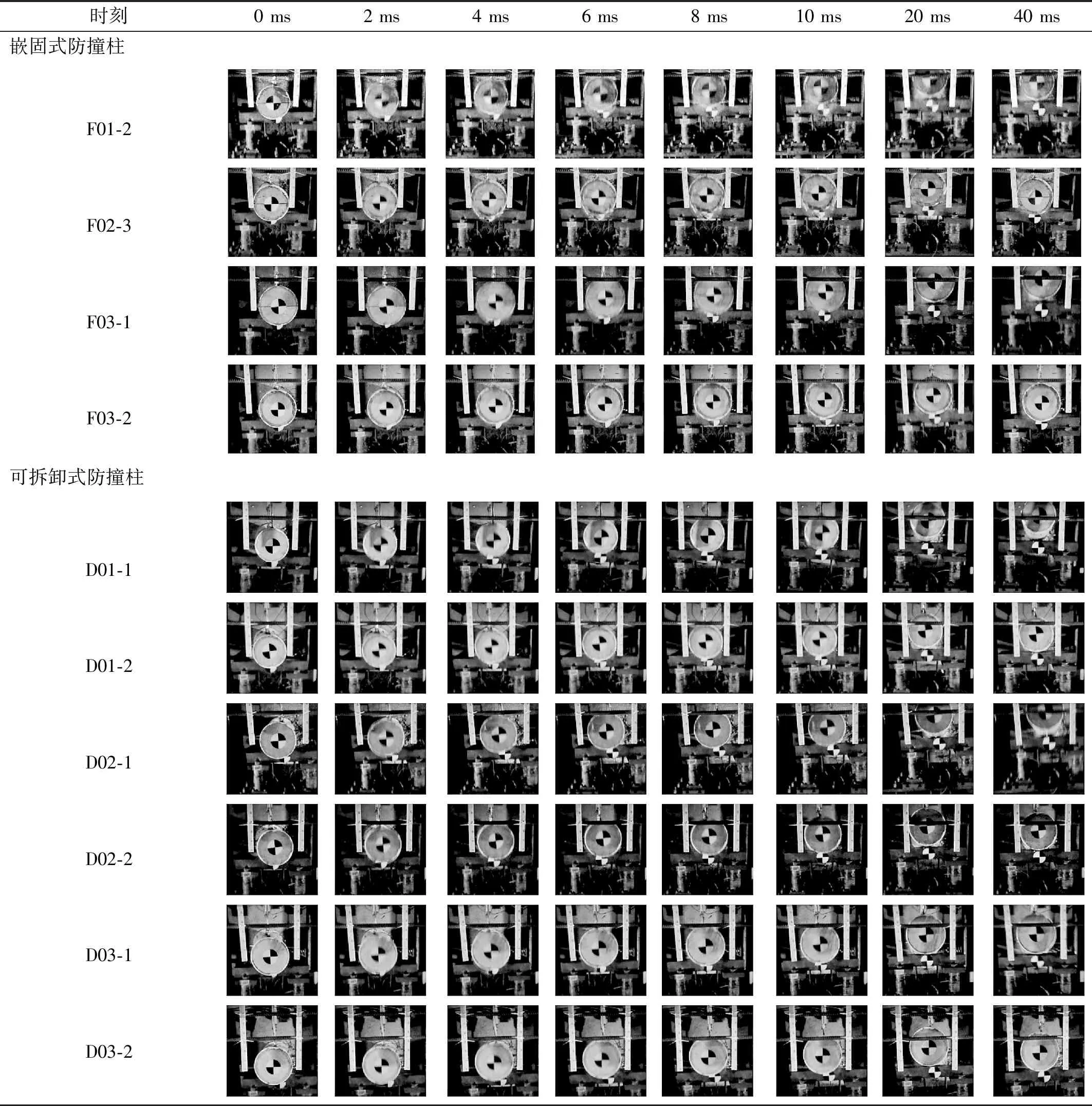

表3描述了防撞柱俯视动态图,由于嵌固式防撞柱前期试验中没有架设竖向高速相机,故没有采集到试件F01-1,F02-1和F02-2的柱顶动态视频。通过观察嵌固式防撞柱固定时刻图片发现,0~20 ms期间,防撞柱变形逐渐增大,在40 ms时刻柱身存在明显回弹。对比试件F01-2和试件F02-3,直观上发现试件F01-2的变形远大于试件F02-3;试件F03-1比试件F03-2的变形大。

嵌固式防撞柱侧向高速图片,如表4所示。通过分析不同时刻防撞柱与撞击小车之间的相对位置可归纳出撞击过程两者的运动状态[13]:小车与防撞柱柱身接触,撞击力增加,防撞柱与小车共同运动,随防撞柱侧向位移增大,两者撞击速度逐渐减小,当速度降为零时,防撞柱位移达到最大值,之后与小车开始回弹,释放柱身变形存储的弹性势能,最后小车与柱身分离,在惯性作用下柱身会前后晃动最终静止。图7(a)和图7(b)所示为嵌固式防撞柱撞击力—时程曲线。与传统钢管混凝土构件受冲击荷载作用下的撞击力—时程曲线对比发现,嵌固式防撞柱作为悬臂结构,其撞击力—时程曲线也分为三个阶段[14]:峰值段,平台段和衰减段。由图7(a)可知,随防撞柱抗侧移刚度的增大,撞击力峰值增大,同时撞击力平台值明显提高,小车与防撞柱接触时间缩短。说明随着抗侧移刚度的提高,防撞柱截面抗弯强度增大,构件抗冲击性能提高。图7(b)所示撞击力—时程曲线随抗侧移刚度增加变化不明显,基本重合。

通过提取固定时刻防撞柱各测点的位移值,描绘出整体变形图。图8(a)~图8(c)所示为嵌固式防撞柱位移变形,试件F03-1在撞击试验过程中,位移计损坏,没有采集到有效的位移数据。图8(a)和图8(b),可以看出,防撞柱的抗侧移刚度对侧向位移有较大影响。随着K增大,柱身侧向位移显著减小,说明其截面抗弯强度增大,抗冲击性能提高。图8(c)显示两根不同抗侧移刚度的防撞柱位移变形图基本重合,由撞击速度造成,vF02-3>vF03-2。通过位移变形图可知,防撞柱遭受撞击后,由于撞击力逐渐衰减,位移变化率逐渐减小,到达最大位移时柱身开始回弹,回弹过程是防撞柱释放弹性势能的过程。

表3 防撞柱俯视动态图

2.2 可拆卸式防撞柱

通过对柱顶辨识标志与标尺的相对运动(见表4),可读取标志中心点不同时刻的相对位移,0 ms表示小车与防撞柱接触的瞬间。通过分析俯视和侧视动态图(见表5),小车与防撞柱撞击过程:当小车与防撞柱接触时,由于防撞柱柱身与下部套筒有间隙,防撞柱柱身发生晃动并整体倾斜,并与小车有短暂分离;然后小车再次与防撞柱接触,柱身受到二次撞击后,绕柱脚倾斜,柱身的变形使小车撞击速度逐渐降低并趋于静止(小车被明显抬高),之后小车与防撞柱共同回弹并最终分离,防撞柱由于残存的动能会在套筒内发生晃动,能量消耗完毕静止。整个冲击过程持续 约70~100 ms。

可拆卸式防撞柱撞击力—时程曲线,如图7(c)~图7(e)所示,对钢管外径相同但壁厚不同的防撞柱撞击力进行对比。防撞柱撞击力—时程曲线与建筑结构中钢管混凝土构件遭受冲击荷载下的撞击力—时程曲线趋势一致,均有明显的峰值段、平台段和衰减段。由于防撞柱上部钢管混凝土部分与下部基础的套筒之间的缝隙,在撞击过程中,小车和柱身会出现短暂的分离,导致撞击力在峰值段之后会出现负值并在零荷载处波动;由于柱脚处栓钉与套筒为简单机械连接,会产生滑移等现象,故平台段撞击力波动较大,柱身整体运动过程与嵌固式防撞柱相似。

表4 嵌固式防撞柱侧向动态图

表5 可拆卸式防撞柱侧向动态图

由图7(d)和图7(e)可知,防撞柱钢管外径相同,壁厚越大,抗侧移刚度越大,撞击力峰值越大,撞击力平台值越大, 小车与防撞柱接触时间越短。结合图8(d)和图8(e),钢管外径相同,壁厚越大(抗冲击性能越大),柱身侧向位移越小,说明随抗侧移刚度的提高,防撞柱截面抗弯强度增大,抗冲击性能提高。

图8(d)和图8(e)所示为柱身遭受小车撞击后固定时刻的变形图,通过连接各测点位移形成。试件D02-2在撞击过程中位移计损坏,没有采集到有效的试验数据。图8(a)和图8(b),可以看出,防撞柱遭受撞击后,位移变化率逐渐减小,到达最大位移时柱身开始回弹,回弹过程是防撞柱释放弹性势能的过程;相同外径,抗侧移刚度较小的防撞柱回弹发生在30 ~40 ms,抗侧移刚度较大的防撞柱回弹发生在20~30 ms,结合图7,防撞柱回弹时撞击力处在平台段与衰减段的交点处。

3 嵌固式与可拆卸式防撞柱对比

3.1 试验结果分析

图7(f)~图7(h)所示为不同类型防撞柱撞击力—时程曲线。结合表2,实际撞击速度比较为vF02-1

不同类型防撞柱在相同撞击速度和相同截面尺寸下的变形图,如图8(f)~图8(h)所示。相同目标撞击速度且柱身抗侧移刚度相同时,可拆卸式防撞柱柱身最大位移值比嵌固式防撞柱大,但防撞柱回弹几乎在同一时间段,试件F01-1与D01-1,F02-1与D02-1柱身回弹发生在30~40 ms,试件F03-2与D03-2柱身回弹发生在20~30 ms;对比不同类型防撞柱任意时刻的变形图可知,嵌固式防撞柱转动角速度比可拆卸式防撞柱小。图8(f)可知,D01-1的最终位移值比F01-1小,一方面是由于两种防撞柱类型决定,对比嵌固式和可拆卸式防撞柱撞击过程,可拆卸式防撞柱侧向位移由两部分构成,柱身在套筒自由运动所造成的柱顶位移和柱身下部受约束后整体弯曲造成的柱顶位移;另一方面根据能量守恒方程[15],如式(6)所示,式(6a)为嵌固式防撞柱能量守恒方程,式(6b)为可拆卸式防撞柱能量守恒方程,如图9所示,可拆卸式防撞柱撞击过程中,盖板E1、栓钉E2和套筒E3等机械连接部分均发生局部变形消耗部分能量从而降低柱身变形所吸收的能量值,导致柱身变形减小;但图8(g)和图8(h)显示嵌固式和可拆卸式防撞柱最终位移值相近,这与小车实际撞击速度有关(vF02-1

图7 防撞柱撞击力—时程曲线Fig.7 Impact force time-history curves of the bollard

图8 侧向变形图Fig.8 Lateral displacement at different time

Ed+Ef=ΔE

(6a)

E1+E2+E3+Ed+Ef=ΔE

(6b)

式中:Ed为柱身变形吸收的能量,如图10(a)所示;Ef为防撞柱混凝土基础部分吸收的能量;ΔE为车辆撞击前后能量变化量;E1为盖板变形吸收的能量;E2为栓钉变形吸收的能量;E3为柱身与套筒碰撞部分变形吸收的能量。

图9 支座工作原理Fig.9 Principle of support

试验观察,两种防撞柱均能有效将小车拦截在撞击侧;在相同截面尺寸和相同目标撞击速度下,嵌固式防撞柱和可拆卸式防撞柱撞击力峰值和平台值接近;由于可拆卸式防撞柱撞击过程中,盖板、栓钉和套筒等部分在撞击过程受压力和摩擦力消耗部分能量,致使小车与防撞柱再次接触时间点滞后,接触时间更长。说明可拆卸式防撞柱缓冲效果比嵌固式防撞柱更好。

图10 防撞柱变形吸收的能量Fig.10 The energy absorption due tothe deformation of the bollard

撞击后,两种类型防撞柱柱身均发生倾斜。可拆卸式防撞柱通过旋转可将柱身部分拆卸,基础部分并无太大损伤,仍可继续使用;但嵌固式防撞柱柱身和基础部分整体浇筑在一起,拆卸时需将基础部分共同拆除。说明可拆卸式防撞柱更经济适用。

3.2 能量分析

图10(a)所示,对撞击力—位移曲线积分获得防撞柱吸收的能量。相同截面尺寸(抗侧移刚度)和相同目标撞击速度下,对嵌固式和可拆卸式防撞柱吸收的能量与初始动能比值进行比较,如图10(b)所示。由图可知,可拆卸式防撞柱由于其底部基座连接部分的机械耗能导致其整体能量吸收性能比嵌固式防撞柱好,如图9所示。一方面,试件D03-2的实际撞击速度远小于试件F03-2的实际撞击速度,故能量吸收量偏低;另一方面说明防撞柱上下部栓钉连接结构为其薄弱部分,在可拆卸式防撞柱试件设计时,由于考虑到栓钉在试件撞击过程中会受到剪力,为避免栓钉因剪力过大而失效,出现剪断或因变形过大而卡在套筒与柱身的缝隙中难以拆卸等现象,所以,布置栓钉时,两栓钉截面形心连线与小车撞击方向的夹角为90°。柱身撞击后柱身会在与撞击方向垂直的面内旋转,且转轴与两栓钉截面形心连线平行,栓钉受剪力影响最小。试验结束后,上部柱身和下部基础仍可轻松分离,栓钉变形基本可以忽略不计。

判定防撞柱能否有效阻挡撞击车辆的标准是:穿透距离P<1 m。穿透距离如图11(a)所示,撞击车辆重心位置未越过防撞柱前侧(基准线)时为负值,重心位置越过基准线时为正值。对比撞击前后撞击车辆、防撞柱及建筑物三者之间的关系,其中Lb为建筑物最外侧距防撞柱基准新的距离,Lb1为撞击后建筑物最外侧距变形后防撞柱柱顶撞击侧的距离。撞击后如图11(b)所示,Lb=Send+Lb1。

实车撞击过程中,车辆初始动能由车辆的变形和防撞柱变形共同吸收。本文给出了嵌固式防撞柱和可拆卸式防撞柱遭受冲击荷载后的性能:相同目标撞击速度和相同截面尺寸下,与嵌固式防撞柱相比,可拆卸式防撞柱可吸收更多能量且侧向最终位移较小。故而在实车撞击过程中,车辆吸收的能量偏小,导致车辆变形减小;可拆卸式防撞柱最终侧移值较小使得Lb1更大,车辆穿透距离偏小,撞击车辆距离建筑物更远。

图11 撞击车辆撞击前后与建筑物之间的相对位置Fig.11 The relative position of the vehicle with the building pre and post impact

4 结 论

本文研究课得到如下结论:

(1)对7根嵌固式钢管混凝土防撞柱进行了水平撞击试验。试验结果表明,相同撞击速度下,随抗侧移刚度增加,撞击力峰值和平台值逐渐增大,撞击力持续时间缩短,防撞柱侧向位移逐渐减小,抗冲击性能增强。

(2)对6根可拆卸式钢管混凝土防撞柱在相同撞击速度下进行了水平撞击试验。试验结果表明,相同撞击速度下,随抗侧移刚度增加,撞击力峰值和平台值逐渐增大,撞击力持续时间缩短,防撞柱侧向位移逐渐减小,柱截面抗弯强度增大,抗冲击性能增强。

(3)本文对自行设计的两种类型的防撞柱(嵌固式和可拆卸式)进行了水平撞击试验,试件结果显示,撞击车辆均能被两种防撞柱有效地阻挡的撞击侧;对比两种类型防撞柱撞击过程中的力学反应性能发现,可拆卸式防撞柱对撞击车辆的缓冲效果更好,能将车辆穿透距离减小,使得撞击车辆与建筑物之间的距离增加,有效保证重要建筑物及人员安全;且撞击后柱身与基础分离,拆卸方便可循环利用。