不饱和聚酯树脂阻燃性能研究进展

程海涛,申献双

(1.衡水学院化工学院,河北 衡水 053000;2.衡水学院美术学院,河北 衡水 053000)

0 前言

UPR是热固性树脂品种中使用量较大的一种,同时也是复合材料玻璃纤维增强材料(FRP)中选用量最大的基质树脂。UPR的合成工艺成熟简便,所用原料供应充足、容易得到,可以在常温下固化,在力学、电性能等方面优良,耐化学品腐蚀,同时具有良好的工艺性能,在电子元器件、汽车、建筑、防腐、船舶、风力发电、管道容器、医药、化工领域的多种复合材料有广泛的应用。

UPR的极限氧指数(LOI)只有19.6 %,非常容易燃烧,由于自身化学结构特点含有大量C、H元素,同时分结构支链有众多芳香基团结构,因此UPR燃烧过程中烟与有毒有害气体产生极大。近年来国内外专家和学者对于不饱和聚酯树脂的阻燃性能进行了针对性研究,取得了系统的研究成果,并得到广泛的应用和推广。

将高性能、环境影响低的阻燃剂加入UPR中进行阻燃性能的研究成为扩大UPR应用领域的关键。用于UPR中的阻燃剂按照阻燃作用机理,可分为添加型阻燃剂、反应型阻燃剂。按照UPR中阻燃剂含有的阻燃元素分为卤系、铝系、磷系、硼系阻燃剂[1-6],另外UPR中还加入膨胀型石墨、各类纤维(人造、天然)等物质,作为UPR用阻燃剂。

根据阻燃单元与UPR主链结构的相互作用,可分为添加型UPR和反应型UPR。添加型分为共混添加型UPR和原位聚合添加型UPR。本文针对UPR的阻燃机理,综述了UPR阻燃性能的最新研究状况。

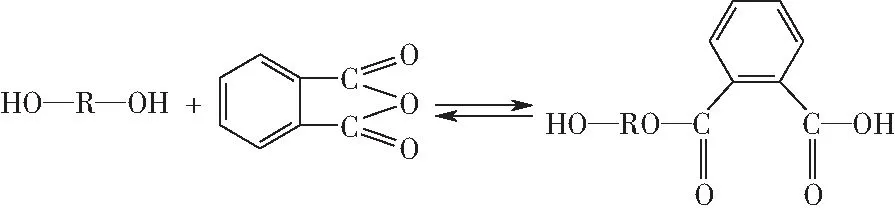

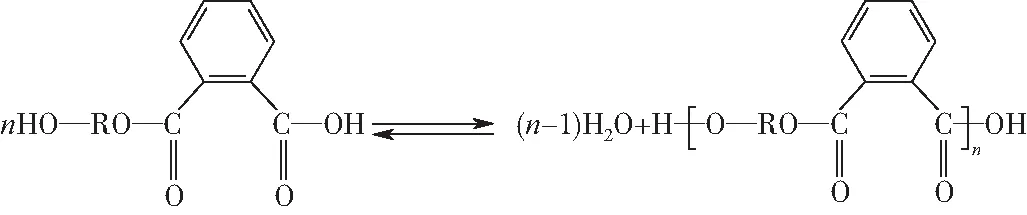

1 UPR的合成机理

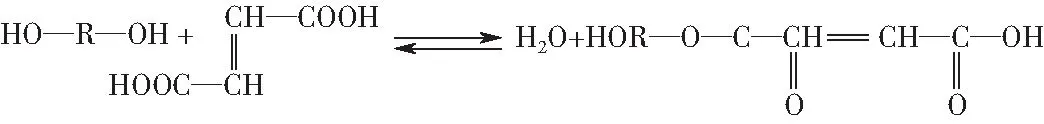

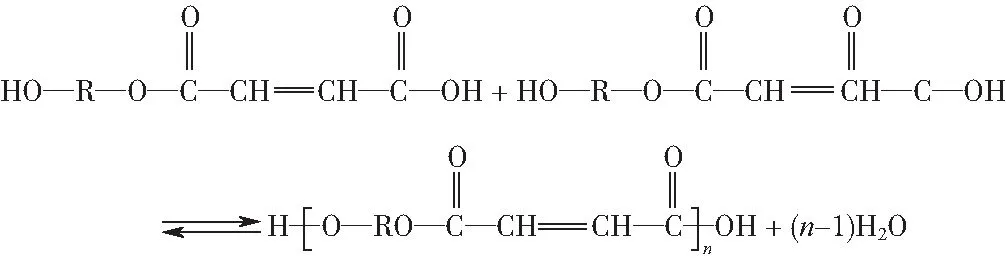

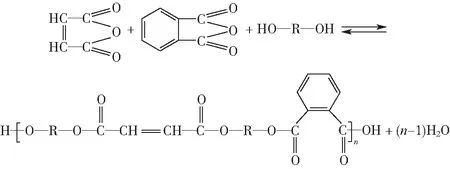

UPR是由饱和二元醇与饱和二元酸及不饱和二元酸(或酸酐)缩聚而成的聚合物,反应类型主要有[7]:(1)二元醇与邻苯二甲酸酐反应,包括邻苯二甲酸酐的开环加成[如式(1)所示]和羟基酸分子间缩聚反应[如式(2)所示];(2)二元醇与二元酸、二元酸酐的酯化,包括二元醇与顺丁烯二酸酐的开环加成反应[如式(3)所示]、二元醇与反丁烯二酸的酯化反应[如式(4)所示]和羟基酸之间进行缩聚得到聚酯和水[如式(5)所示];(3)二元醇、邻苯二甲酸酐、顺丁烯二酸酐反应[如式(6)所示]。

(1)

(2)

(3)

(4)

(5)

(6)

2 共混添加型UPR

共混添加型UPR阻燃机理为:首先合成UPR,然后在UPR中加阻燃物质,经过机械共混制得阻燃UPR。共混添加型阻燃UPR通过不同生产、加工工艺,将阻燃剂分散到UPR中,对UPR树脂结构、官能团、构成元素没有影响,通过添加量的变化,改善UPR阻燃性能。共混添加型阻燃UPR中的阻燃物质易流失、相容性差,增加了加工工艺难度,降低UPR的综合力学性能,缩短耐腐蚀时间。

2.1 纳米无机粒子及其化合物

纳米无机粒子及其化合物的比表面积大,与UPR的反应性提高,覆盖UPR的效果提升显著,分解后的无机化合物保护膜覆盖得更加均匀,因此阻燃性能得到显著提升。

Tibiletti等[8]将纳米Al2O3和微米Al2O3粒子复配添加到UPR中,对UPR的热稳定性及阻燃性进行了研究。研究结果表明,在UPR中加入5 %纳米Al2O3和5 %微米Al2O3粒子后,UPR树脂的燃烧热释放速率(RPHRR)比没有加入纳米Al2O3和微米Al2O3粒子的UPR树脂降低了32 %,燃烧过程中UPR树脂的质量损失变缓,UPR树脂炭层累积增厚。阻燃原理在于纳米Al2O3和微米Al2O3粒子有非常大的比表面积。同时研究还表明纳米Al2O3粒子对UPR树脂热降解的影响程度比微米Al2O3粒子大。

Zatorski等研究了纳米颗粒改性UPR的可燃性。他们将碳纳米管、铝硅酸盐、多面体寡聚硅氧烷、二氧化钛等纳米粒子分散于UPR,制备了一些列纳米粒子阻燃UPR,并且利用锥形量热法对纳米粒子阻燃UPR的可燃性和烟气排放进行了表征。研究发现,与未填充纳米粒子的UPR树脂相比,纳米UPR的可燃性降低。纳米颗粒类型不同,直接影响UPR的抑烟效果,其中纳米二氧化钛改性UPR的阻燃效果最佳[9]。

邱天等[10]利用机械共混法将超细化氢氧化铝阻燃剂加入到UPR中进行阻燃改性。重点研究超细化氢氧化铝加入量与粒径对UPR阻燃等性能的影响。结果表明:当超细化氢氧化铝加入量超过40 %时,UPR的阻燃性能显著提升,加入量为60 %时阻燃级别达到最高的V-0级,LOI为34.3 %;超细氢氧化铝粒径大于10 μm时,UPR的阻燃性能提升不明显,但是当其粒径小于10 μm时,UPR的阻燃性能提升出现了飞跃。

胡德超等[11]在UPR中添加非金属粉(WPCBP)和埃洛石纳米管(HNTs)制备了新型材料UPR/WPCBP-HNTs。通过扫描电子显微镜(SEM)和透射电子显微镜(TEM)分析发现,粉碎后的WPCBP的玻璃纤维以单根纤维状态与UPR结合,补强作用明显;HNTs是一种较大长径的无机填料,填料的结构、粒径影响复合材料的各项性能明显。对新材料UPR/WPCBP-HNTs的热稳定研究发现,WPCBP与HNTs的添加提高了UPR的热稳定性,HNTs所占比例越大其热稳定性越好。通过锥形量热分析和LOI对UPR/WPCBP-HNTs复合材料的阻燃性能进行了研究,发现WPCBP与HNTs显著提高UPR的阻燃性能,阻燃机理重点在于HNTs燃烧后期产物存在于纳米管内部,能有效吸附燃烧过程中产生的自由基,同时随着HNTs添加量的增大,增加了炭层的厚度与密度,有效阻止了传质与传热过程。

李鑫等[12]利用一体化超细改性工艺,制备了超细活性水镁石阻燃剂,作为一种填料添加到UPR中,制备了UPR/超细活性水镁石复合材料。考察了UPR/超细活性水镁石复合材料的阻燃性能。超细活性水镁石的加入使得UPR的热释放速率降低了68 %,从572 kW/m2降低至183 kW/m2。超细活性水镁石加速了UPR燃烧过程中炭层的形成,形成了隔绝层,降低了UPR降解产生可燃性气体进入气相,总烟产生量降低67 %,从17 800 m2/m2减少为5 900 m2/m2。

Tibiletti等[13]将纳米氢氧化铝和亚微米Al2O3·3H2O添加到UPR中,研究其阻燃性能,利用锥形量热仪对其热释放速率进行了测量,结果表明,添加纳米氢氧化铝和亚微米Al2O3·3H2O的UPR的热释放速率比未添加的UPR降低了32 %,大大降低了可燃性,阻燃性能显著提升。

Pereira等[14]通过添加己二酸、2 - 甲基 - 2 - 丙烯 - 1 - 磺酸盐对水滑石(LDH)进行共混改性,然后加入到UPR中制备了UPR/改性LDH纳米复合材料。对UPR/改性LDH纳米复合材料的阻燃性能进行了研究,发现其阻燃性能随着己二酸、2 - 甲基 - 2 - 丙烯 - 1 - 磺酸盐添加量的增加而显著提高,添加 LDH/1 %己二酸与添加LDH/5 %2 - 甲基 - 2 - 丙烯 - 1 - 磺酸盐分别可以将UPR的阻燃性能提高32 %。

张国伟等[15]利用对甲基苯磺酸对LDH进行改性,制备了超分子对甲苯磺酸根柱撑水滑石[ Mg4A12(OH)12(C6H4(CH3)SO3)2·4H2O],改善了LDH 与UPR的相容性,并对其阻燃性能进行了研究,由于对甲基苯磺酸结构的引入导致容易形成炭层从而形成隔热层,提高了阻燃性能。热失重(TG)分析、LOI测试、水平垂直燃烧试验结果表明,随着对甲苯磺酸根柱撑水滑石的加入,LOI、TG分析、残炭率、燃烧速度均得到显著改善,加入量为3 %时,阻燃性能改善最为显著,LOI提高10 %,达到23 %,残炭率增加47 %,达到11.6 %,水平燃烧速度由12.50 mm/min减少为9.97 mm/min。

李宗剑等[16]通过原位插层复合法将有机蒙脱土(OMMT)、阻燃剂十溴二苯醚(DBDPO)、UPR经过机械共混、减压脱气等工艺制备了OMMT/UPR/DBDPO纳米复合材料。微观结构表明,UPR、DBDPO进入到OMMT的有序层间结构中,对于UPR形成了有效固定、阻隔作用,受热情况下限制UPR的热量和可挥发物质传递,促进UPR炭层的形成,有效提高UPR阻燃性。研究结果表明,OMMT/UPR/DBDPO纳米复合材料的LOI为25.4 %,阻燃性能显著提升。

罗惠芬等[17]将十八烷基三甲基氯化铵(OTAC)溶液与凹凸棒石无机纳米材料机械混合、渗透进入凹凸棒石空隙内,进行有机改性,提高凹凸棒石的亲油性,有利于在UPR中的分散。然后将有机改性凹凸棒石加入到UPR中,经机械搅拌均匀后制得UPR/凹凸棒石复合材料。经差热分析(DTA)、TG、同步热分析仪对UPR/凹凸棒石和UPR/有机改性凹凸棒石的热性能进行研究,结果表明,热稳定性良好的凹凸棒石加入UPR,限制了 UPR分子链的运动,对UPR的热分解起到延缓作用,经有机改性的凹凸棒石与UPR的相容性更好,UPR/有机改性凹凸棒石的热稳定性更高。另外,凹凸棒石提高UPR热稳定性的原因还在于,凹凸棒石自身的低热传导率,受热凹凸棒石会排出自身空隙内的水分而吸热,提高UPR的热分解温度,增强其阻燃性能。当凹凸棒石与有机改性凹凸棒石分别加入8.4 %时,UPR的初始热分解温度分别达到266 ℃与277 ℃,与纯UPR相比分别提高了22 ℃与34 ℃。

2.2 纤维及其改性化合物

太原工业学院的张保卫以不饱和聚酯 191 为基体材料,玻璃纤维为增强材料,加入相应的阻燃剂,制得阻燃复合材料。研究了不同的玻璃纤维含量对复合材料力学性能和阻燃性能的影响,以及阻燃剂的不同种类、含量对复合材料力学性能和阻燃性能的影响。通过 SEM 分析了基体材料与拉伸断面纤维的结构和断裂情况。结果表明,在一定范围内,复合材料的力学性能随着阻燃剂用量的增加而降低,拉伸强度随着玻璃纤维加入量的增加而增加,冲击强度在少量玻璃纤维加入时略有降低,后随玻璃纤维加入量的增加而增加。当阻燃剂含量为20份时,硼酸锌、氢氧化铝、三氯乙烯磷酸酯的LOI分别为 30.0 %、28.5 %、25.0 %,其中三氯乙烯磷酸酯的阻燃效果最好[18]。

韩峥等[19]利用锥形量热仪、房间墙角火试验的方法,对玻璃纤维增强UPR(UPR-FRP)材料的燃烧性进行了研究,探讨了其燃烧机理,结果表明,尽管玻璃纤维属于不燃性无机材料,但是由于在UPR-FRP材料中比例较小,UPR-FRP材料受热分子主链易断裂生成苯乙烯、二聚苯乙烯等可燃性气体,随着气体分子外逸,UPR-FRP材料本身产生大量孔穴,加速了材料的降解燃烧, UPR-FRP材料容易燃烧,阻燃效果较差。

余旺旺等[20]利用苎麻纤维,通过碱预处理、混酸水解工艺制备了微纳米纤维素。将苎麻微纳米纤维素加入到UPR中,经过共混工艺进行分散,最终制备了UPR/微纳米纤维素材料。苎麻微纳米纤维素的加入使得UPR的热稳定性得到提升,起始热分解温度升高到369. 41 ℃,阻燃性得到根本性提升。

游长江等[21]利用NaOH和丙烯酸对甘蔗纤维进行浸泡改性,然后将热塑性聚氨酯(TPU)、UPR和改性甘蔗纤维经低温熔融共混,制得UPR/TPU/改性甘蔗纤维复合材料。通过TG分析表明,UPR/TPU/改性甘蔗纤维复合材料的热稳定性由于添加改性甘蔗纤维而显著提高,增强了其阻燃性,原因在于甘蔗纤维本身属于天然高分子材料,结构稳定,耐热性好,改性的甘蔗纤维与UPR间相容性更好,分散更均匀,显著提升UPR的热稳定性,分解温度提高,阻燃性较大提升。

胡小平等[22]利用酸浸泡、离子交换改性纤维状海泡石,提高了海泡石在UPR中的分散性能。改性海泡石加入到UPR中,显著提高了UPR的阻燃性能。改性纤维状海泡石结构中含有大量结晶水,受热会释放出来,带走大量热,抑制了UPR温度升高,增加了阻燃性能。另外,改性纤维状海泡石的存在,使UPR燃烧初期的炭层更致密,隔绝氧和热量更充分,提高了LOI,同时达到良好抑烟效果。

2.3 无机粒子

王静等[23]利用湿法对氧化镁进行硬脂酸钠表面改性,然后加入到苯二甲酸二甲酯(DMT)、顺丁烯二酸酐(MA)和1,2 - 丙二醇(PG)制备的UPR中,经过机械共混制得UPR/MgO复合材料。微观结构分析发现,改性后MgO表面被有机高分子链包覆,在UPR中分散均匀,使得UPR分子的储能量增加,提高了UPR的耐热性,玻璃化转变温度达到191 ℃,显著提高了其阻燃性能。

刘俊龙等[24]对水镁石进行干法钛酸酯改性,改善了水镁石在UPR中相容性,分散效果更好。将改性水镁石加入到UPR中,经共混分散后,制得UPR/改性水镁石复合材料。对UPR/改性水镁石复合材料进行阻燃性能研究,结果表明,添加改性水镁石后UPR的LOI提高很快,同时改性水镁石有良好的抑烟效果,添加量为50 %时UPR复合材料燃烧无任何黑烟现象,环保效果良好。

唐皓等[25]利用1, 2 - 丙二醇、邻苯二甲酸酐、马来酸酐和苯乙烯合成了UPR,将氢氧化镁添加到UPR中,通过测量引燃时间(tg)、热释放速率峰值 (HRRpeak)、总热释放量 (THR1200s)、质量损失速率(MLRav)研究了氢氧化镁添加量对UPR阻燃性能的影响规律。氢氧化镁分解产生的结晶水会吸收热量、稀释可燃物浓度,另外,分解产生的氧化镁会使UPR表面形成隔绝层,增强隔热效果,有效提高了UPR的阻燃性。结果表明,氢氧化镁添加量是影响UPR阻燃性能的主要因素,另外,氢氧化镁的晶型和粒径也会影响阻燃效果。氢氧化镁添加量为55 %时,tg、HRRpeak、THR1200s、MLRav、平均比消光面积 (SEAav )分别为190 s、109.26 kW/m2,66.20 MJ/m2,0.036 g/s,103.63 m2/kg,UPR的阻燃效果最佳,抑烟效果达到最好,添加量超过55 %会降低氢氧化镁的相容性,阻燃效果反而降低。

徐晓伟等[26]研究了氢氧化铝、三聚氰胺多聚磷酸盐(MPP)、十溴二苯醚(DBDE)阻燃剂对玻璃纤维增强UPR共混材料阻燃性能的影响,研究结果表明,添加质量分数为30 %的氢氧化铝使UPR的LOI提升为30 %,30 %ATH与25 %DBDE使UPR达到同样阻燃级别,MPP对UPR的阻燃效果提高有限。

高明等[27]首先对高岭土进行二甲基亚砜、尿素、醋酸钾和氨基硅烷改性,制备了UPR/二甲基亚砜改性高岭土(UPR/K-D)、UPR/高岭土(UPR/K)、UPR/尿素改性高岭土(UPR/K-U)、UPR/醋酸钾改性高岭土(UPR/K-Ac)、UPR/氨基硅烷改性高岭土(UPR/K-M),用于UPR阻燃性能的研究,利用锥形量热仪评价不同改性高岭土对UPR阻燃性能的影响,对燃烧后的添加不同类型改性高岭土的UPR,利用SEM和TG进行微观形貌和阻燃机理研究。研究结果表明,UPR中加入高岭土能提高阻燃性能,其中UPR/K-U的阻燃抑烟效果最好,热稳定性提升最高,HRRpeak、总生烟量、CO和CO2产率比未加入阻燃剂的UPR分别降低了14.9 %、59.1 %、30.8 %和 29.6 %。

Ilia等[28]研究了TiO2以及氧化铝改性化合物氧化铝接枝2 - 氯乙基膦酸添加到UPR中的阻燃效果,研究结果表明,氧化铝接枝2 - 氯乙基膦酸在UPR中的分散效果比TiO2更好,由于氧化铝接枝2 - 氯乙基膦酸体系中含有铝/氯/磷元素,铝/氯/磷的协同增效作用使得氧化铝接枝2 - 氯乙基膦酸的阻燃效果比TiO2更好。

Tang等[29]对不同加入量的Mg(OH)2阻燃UPR的效果进行了研究,结果表明不同加入量的Mg(OH)2使UPR的抑烟及阻燃性能良好,但是Mg(OH)2与UPR的亲和性能较差,界面结合力较低,大量添加Mg(OH)2对UPR的拉伸强度、冲击强度、弯曲强度等力学性能影响巨大,因此Mg(OH)2阻燃UPR材料的应用受到了限制。

Bai等[30]首先对丙烯酸酯进行含磷化合物改性,制备了含磷丙烯酸酯,添加于UPR中,阻燃效果优良,但是降低了UPR的热稳定性,同时也提升了UPR的生产成本。

欧阳云等[31]通过一步法与两步法2种不同的合成工艺,分别合成了UPR。以偶氮二异丁腈为固化剂,完全固化UPR,进行红外光谱检测,结果表明,2种合成工艺得到的UPR结构完全一致。经差示扫描量热分析(DSC)发现两步法合成的UPR的耐热性能更好。UPR的固化程度对其耐热性有直接影响,固化越完全耐热性越好。在密闭状态下,升温至45 ℃,将聚磷酸铵(APP)、季戊四醇(PER)、三聚氰胺(MEL)3种阻燃剂与UPR进行复配,经过TG-DTG 分析发现,阻燃效果最好的配比为:UPR/APP/PER/MEL=60/10/5/5;其中APP起主要阻燃作用,PER、MEL在阻燃剂复配体系中起协同作用, MEL代替PER阻燃效果一致。

姚凤霞等[32]将Al(OH)3和水凝胶经双向聚合法分散到UPR中,制备了含水UPR(HCUP)/Al(OH)3复合材料。随着Al(OH)3加入量的增加,复合材料的LOI提升46 %,从35 %提升至51 %,同时显著降低了其质量损失速率、热释放速率和有效燃烧热。其阻燃机理在于,Al(OH)3受热分解会释放结晶水,吸收热量,减缓UPR降解;同时水蒸气会稀释UPR受热产生的可燃性气体和氧气浓度,可减缓UPR燃烧;另外,分解产物Al2O3作为覆盖层起到隔绝作用,隔绝氧气,阻断火焰,减少了燃烧条件,起到阻燃作用。

游长江等[33]为了研究膨胀石墨(EG)与磷酸酯的协同阻燃UPR的效果,将其通过机械共混分散到UPR中,制得UPR/EG/磷酸酯(TMP/TEP/TBP)复合材料。阻燃性能研究结果表明,磷酸酯(TMP/TEP/TBP)含量为10 %时,其LOI显著提高,达到43 %,磷酸酯含量再增加会降低EG的含量,减少炭隔绝层的形成,从而降低了LOI,削弱了UPR的阻燃性能。

2.4 膨胀型阻燃剂

膨胀型阻燃剂是现代发展极快的一类环保型阻燃剂,以磷、氮为主要活性组分,不含卤素,也不采用氧化锑协调剂。含有这类阻燃剂的聚合物受热时,其表面能生成一层均匀的炭质泡沫层,隔热、隔氧、抑烟,并能防止熔滴产生,具有良好的阻燃性能,且符合当今阻燃剂少烟、低毒的发展趋势[33-36]。膨胀型阻燃剂主要由酸源、炭源、气源3部分组成,起到阻隔热量、氧气、可燃性挥发气体,稀释空气含氧浓度作用,从而起到阻燃效果。酸源分解产生的稳定不挥发物质覆盖到UPR表面,同时产生可脱水无机强酸,加速炭化层形成。炭源则与无机酸脱水酯化,再与多元醇炭化形成稳定无机物和残炭层。气源则受热产生水蒸气和不燃性气体,稀释了可燃物与氧气浓度,同时会加速熔融体系膨胀作用,UPR反应结束随着体系胶化、固化,多孔碳保护层形成[37]。

汪关才等[38]将叶蜡石(PYR)、膨胀型阻燃剂(IFR,APP/PER/Mel)通过复配的方式,采取机械共混工艺添加到UPR中,制得膨胀型阻燃UPR。通过对LOI、烟密度等级(SDR)、热分析(DSC-TG)、垂直燃烧(UL 94)进行测定,研究阻燃性能的变化规律。结果表明,PYR与IFR协同阻燃UPR效果显著,当PYR-IFR总含量为40 %,mPER∶mAPP∶mMel∶mPYR=1∶2∶1∶4时,LOI为36.4 %、SDR为62.95、热失重降低33 %,仅有57.4 %、垂直燃烧达到V-0级。其机理在于,膨胀型阻燃UPR形成致密膨胀隔绝炭层,起到阻隔传质、传热效果,提高了UPR的阻燃性能。

2.5 原位聚合添加型UPR

原位聚合添加型UPR的阻燃机理为:阻燃物质作为反应单体之一,和其他单体一起作为UPR原料发生酯化反应,阻燃物质不与其他单体发生化学反应,但是其他单体反应生成的分子链会和阻燃物质形成网格交错结构,甚至会深入到阻燃物质空隙中,对于阻燃物质起到牢固束缚作用,使阻燃效果提升。这种方法克服了共混添加型UPR中阻燃物质易流失、相容性差的特点,阻燃效果比共混添加型UPR有所提升,但是阻燃物质与UPR间的作用力与化学键相比仍然较弱,一定情况下仍然会挥发、流失、磨损,阻燃效果也会逐渐减弱。

郭妍婷等[39]分别利用原位聚合法和机械混合法用OMMT和C36二聚脂肪酸(DFA)对UPR进行反应型改性和物理性改性,分别制备了UPR/OMMT/DFA杂化材料与UPR/OMMT/DFA复合材料。阻燃、热稳定性研究结果表明,OMMT的添加量为0.6 %时,UPR/OMMT/DFA杂化材料的热稳定性显著增强,完全热分解温度、最大热分解温度和初始热分解温度为468、392、217 ℃,比未改性前分别提高4.5 %、1.6 %、11.3 %;玻璃化转变温度提高4.5 %,达到162 ℃。改性材料热稳定性的改善源于OMMT在材料里的分散程度和分散后与材料的作用力大小,UPR/OMMT/DFA杂化材料中OMT分散均匀,与UPR的主要结构有类似于化学键的化学结构,因此阻燃性、热稳定显著提高。

卢凤英等[40]在UPR合成过程中,将硅藻土作为反应物之一,制备了UPR/硅藻土复合材料。经过原位聚合法制备的UPR/硅藻土复合材料,硅藻土添加量在1 %~4 %之间时热稳定性显著提高,达到提高阻燃效果的作用。同时,UPR热失重5 %时的温度提高20 ℃。其机理在于,UPR主链分子结构形成的过程中,和硅藻土孔道结构相互交错,形成UPR - 硅藻土交错分布的网格结构,有效限制了UPR分子链的运动,高温受热情况下UPR降解需要更多能量,提高了分解温度,减少了有机可燃小分子的数量,最终有效提高了阻燃性能。

游长江等[41]利用十二胺和浓盐酸对蒙脱土进行有机改性制得OMMT,通过有机物熔融插层法制备了UPR/热塑性聚氨酯(TPU)/OMMT复合材料。结构分析表明TPU进入OMMT片层结构之间,增大了OMMT的片层间距,增强了OMMT的屏蔽作用,限制了UPR热分解产生的物质扩散,提高了UPR的阻燃性能。

冯莉等[42]利用二甲基亚砜对高岭土进行插层改性,制得高岭土/二甲基亚砜插层复合物(K/DMSO)。K/DMSO与顺酐、苯酐、1, 2 - 丙二醇通过原位聚合法制备了UPR/高岭土纳米复合材料(UPR-K)。结构分析表明,原位聚合过程中高岭土片层间单体聚合形成大分子链,使得高岭土片层剥离,分散更均匀稳定。DTG曲线分析表明,高岭土的加入延缓了UPR分解,失重率降低;添加量为4 %时,点燃时间为10 s,燃烧无浓烟、不滴落。受热达到UPR-K的玻璃化转变温度时,片层高岭土束缚力降低,被释放到UPR表面,形成高岭土片层焦炭保护隔绝层,阻止氧气、可燃气体挥发增强了阻燃性。

骆小伟等[43]采用溶液聚合法合成了聚丙烯酸酯,然后将其加入UPR,并加入固化剂邻苯二甲酸酯,按照各自聚合机理,独立聚合并交联,形成互穿网络聚合物。研究表明,其玻璃化转变温度有所提升,UPR热稳定性显著提升,由于改性UPR中独特的互穿网络结构稳定限制作用提升了阻燃性。

3 反应型阻燃UPR

反应型UPR的阻燃机理为:对UPR合成和固化过程中使用的二元醇、二元酸、酸酐、交联剂等进行化学改性将阻燃元素或基团引入其分子结构,然后经过酯化、交联等化学反应使得阻燃元素或基团直接构成UPR主链或支链的一部分,由于阻燃元素或基团与UPR间的相互作用是化学键,因此作用力牢固、之久,从根本上解决了阻燃结构稳定性差、易流失、相容性差的缺点,反应型UPR阻燃效果最好。

郭清明等[44]以二苯基硅二醇为原料,在单丁基氧化锡催化作用下,经过熔融酯化、缩合与将邻苯二甲酸酐、顺丁烯二酸酐、1,2 - 丙二醇反应合成了主链含硅的不饱和聚酯预聚物(UP-Si),经苯乙烯稀释后降温得到主链含硅的UPR(UPR-Si)。对UPR-Si结构进行了红外光谱、核磁表征,通过TG研究了UPR-Si的热降解规律,含硅基团引入UPR主链后提高了热分解温度和主链结构的稳定性。通过红外光谱探讨了UPR-Si的阻燃机理,高温情况下UPR-Si分解生成二氧化硅保护层,延缓UPR热裂解,维持UPR骨架支撑结构的高温稳定性。含硅量越大,UPR的阻燃性能效果越好。

董晓娜等[45]首先利用甲基三乙氧基硅烷、二苯基硅二醇和乙烯基三乙氧基硅烷制备了有机硅反应单体,然后与丙二醇、丁二醇、己二酸、四氢苯酐和顺丁烯二酸酐等反应合成了有机硅改性UPR。红外光谱分析表明,有机硅结构与UPR主链结构有效结合,属于羟基间的缩合反应。有机硅改性UPR的阻燃性显著提高,起始分解温度提高了30 %,达到340 ℃,原因在于高温情况下改性结构中SI—O—C杂化分子结构的优越稳定性能。

唐克亚等[46]将二聚脂肪酸(DFA)与邻苯二甲酸酐、1, 2 - 丙二醇、顺丁烯二酸酐经本体熔融聚合,制备了DFA改-UPR。DFA结构中的C36长主链和空间体积最大的烷基支链引入UPR结构中,使得UPR交联密度提升,刚性基团增加,TG分析表明UPR的热稳定显著提升,有效提高了阻燃性能。

张臣等[47]利用苯基磷酰二氯和乙二醇合成了苯基磷酸二(乙二醇)酯(BHEPP)反应单体,再与1,2 - 丙二醇、顺丁烯二酸酐和邻苯二甲酸酐经共聚反应,制备了反应型含磷阻燃UPR(P-UPR)。P-UPR的阻燃性能随BHEPP质量分数的增加而显著提高。磷质量分数为2.66 %时,LOI 为29 %,BHEPP反应单体的质量分数为35 %时,P-UPR起始分解温度(T氮气、T空气)分别下降了32.2、63.9 ℃,最大热分解温度分别下降52.3、54.0 ℃。增加阻燃性的主要根源在于,P-UPR的含磷支链分解产生磷酸,促进UPR燃烧炭层的形成,提高了阻隔作用,提升阻燃性能。

董翠芳等[48]利用甲基丙烯酰氧丙基三甲氧基硅烷(MAPTMS),经水解缩合制备了甲基丙烯酰氧丙基笼型倍半硅氧烷(MAP-POSS),作为反应单体与顺丁烯二酸酐、邻苯二甲酸酐、一缩二乙二醇合成MAP-POSS-UPR。通过TGA对MAP-POSS-UPR的热稳定性进行了研究,MAP-POSS加入量为5 %时MAP-POSS-UPR失重5 %时的温度、残炭5 %时的温度分别为229、579 ℃,提升幅度显著,其机理在于,MAP-POSS对于UPR的改性引入了键能较大的Si—O、Si—C键,另外MAP-POSS的笼型无机结构与局部高度交联结构限制了UPR分子链的运动和分解小分子的逸出,同时MAP-POSS中的非反应性官能团提高了与UPR的相容性,最终提高了UPR的热稳定性,提升了阻燃性能。

刘怡等[49]利用聚乙二醇400和TDI合成了聚氨酯预聚体,加入到UPR中,异氰酸酯基和UPR端羟基发生扩链反应,将聚氨酯预聚体与UPR分子结构连接到一起。热性能研究表明,聚氨酯预聚体的引入提高了UPR的热形变温度,聚氨酯预聚体的加入量为10 %时,热形变温度达到最大值,聚氨酯预聚体中—NCO与—OH的比例越小,热形变温度越高。原因在于聚氨酯预聚体与UPR分子扩链反应提高了UPR交联密度,同时—NCO与—OH的比例越小,聚氨酯预聚体的相对分子质量越大,稳定性越高,UPR阻燃性能得到提升。

程刘峰等[50]将羟乙基甲基丙烯酸酯磷酸酯(HEMAP) 作为一中反应单体,在UPR合成过程中将阻燃磷元素引入UPR的主链结构中,成为UPR的结构单元。对 HEMAP-UPR的阻燃性能、热稳定性能进行了研究,结果表明,HEMAP与UPR的添加比例为5∶100时,LOI为32.5 %,达到了阻燃效果;随着HEMAP添加量的增加,UPR燃烧残炭率提高了15 %,热稳定性显著提高;HEMAP-UPR的玻璃化转变温度提高到122 ℃。

李毅等[51]将自制磷腈单体六(烯丙氧基)环三磷腈(HACP)阻燃单体加入到UPR中,对其阻燃性能进行了系统研究。红外光谱分析表明,HACP与UPR发生固化反应,当HACP添加量超过10 %时,HACP中的双键将不能完全与UPR反应。TG、LOI测试结果表明,HACP的添加显著提高了UPR的阻燃性,添加量为20 %时的阻燃效果最好,燃烧等级为V-0, LOI达到30.2 %。SEM分析表明,UPR高温残炭率随着HACP加入量的增大而逐步提高,在500 ℃空气中的残炭率为30 %。

林瑛等[52]合成了以苯酚、丙烯酸羟乙酯、三氯氧磷为原料的含磷阻燃单体(DPHE),作为反应单体以自由基共聚的方式,引入UPR结构中,同时复配加入多壁碳纳米管(MWCNTs),制备了多组分阻燃UPR,同时研究了DPHE-MWCNTs-UPR体系的阻燃机理。研究结果表明:DPHE-MWCNTs-UPR的阻燃等级达到V-0,HRRpeak以及THR1 200 s随着DPHE-MWCNTs加入量的增加显著降低,同时DPHE-MWCNTs的加入使得UPR在高温(600 ℃)的残炭量明显增加。SEM分析表明,DPHE-MWCNTs的阻燃机理在于DPHE-MWCNTs-UPR在高温情况下形成连续、致密残炭层,使聚合物和燃烧区域形成了有效的热量和质量传递隔绝区,使得UPR的高温稳定性和高温阻燃性显著提高。

黄跃东等[53]以DBTDL为催化剂,催化邻苯二甲酸酐、新戊二醇与乙二醇发生缩聚反应,生成线形不饱和聚酯基体,以此为基础引入四溴双酚A进行接枝改性,生成阻燃不饱和聚酯,最后加入顺戊烯二酸酐将不饱和双键引入分子结构,合成阻燃UPR。通过控制乙二醇与新戊二醇质量比,同时调节反应体系的碱度,使得UPR的产率明显提高,UPR的综合性能整体实现飞跃。此种阻燃UPR固化涂膜的拉伸强度为10.32 MPa、铅笔硬度为2H、表干时间为45 min、耐冲击性为42 cm,温度为280~420 ℃时,出现燃烧自熄现象,阻燃性能极大提高。

许胜等[54]利用环戊二烯与顺丁烯二酸酐为单体制备了3,6 - 内次甲基 - 1,2,3,6 - 四氢苯二甲酸酐(NA)。以NA为反应物部分代替UPR合成过程中加入的邻苯二甲酸酐,与多元醇反应合成了一种耐高温UPR。TG研究表明,其快速分解温度为300 ℃,耐热温度指数为182 ℃,与其他改性UPR相比提高很多,有更好的耐热和阻燃性能。

张臣等[55]通过取代反应将苯基磷酰二氯(PPD)与间苯二酚合成苯磷酸二(间苯二酚)酯(BPHPPO),然后作为含磷阻燃剂单体与邻苯二甲酸酐、顺丁烯二酸酐、1, 2 - 丙二醇经共聚反应合成了UPR(UPR-BPHPPO),将BPHPPO引入UPR主链结构。对UPR-BPHPPO阻燃性能的研究表明,BPHPPO加入量为18 %时,LOI提升为30 %,阻燃级别达到最高级。其机理在于含磷结构受热生成磷酸 、焦磷酸、偏磷酸、聚偏磷酸一系列酸类物质,催化UPR脱水炭化,延缓UPR分解,阻燃性能得到提升。DTG与TG研究结果表明,600 ℃条件下含18 %BPHPPO的UPR-BPHPPO,其残炭量提升为4.6 %,残炭层起到阻隔作用,有效阻止了UPR与氧气接触,阻燃性能得到提升。

袁金颖等[56]首先将三氯化磷、无水乙醇合成亚磷酸二乙酯,亚磷酸二乙酯再与甲醛、二乙醇胺反应制备了N,N二羟乙基胺甲基磷酸二乙酯含磷阻燃单体。N,N二羟乙基胺甲基磷酸二乙酯、苯酐、顺酐、二甘醇、丙二醇反应合成了含氮、磷阻燃单体的UPR。阻燃单体N,N二羟乙基胺甲基磷酸二乙酯中N、P元素起到协同阻燃效果,阻燃单体受热形成非燃性液态保护层,沸点高达300 ℃;同时阻燃单体受热发生一些列化学反应生成偏磷酸、聚偏磷酸,起到覆盖、强脱水炭化作用,阻隔了空气、挥发性可燃物质,提升了阻燃性能。

4 结语

UPR的阻燃性能决定了UPR在高阻燃领域的应用,同时也影响UPR的力学性能、柔韧、导电等功能特性。UPR阻燃技术以高效、工艺成熟稳定、原料易得、环境易降解、通用性强、无副作用、创新阻燃机理为发展趋势,主要表现在以下几个方面:(1)拓宽UPR原料来源,合成新型、综合性能优良的反应单体,从结构上根本提升阻燃等综合性能;(2)对添加型阻燃剂进行有针对性的表面改性,提升阻燃剂的稳定性以及与UPR的相容性、分散性、成型加工等性能,提高添加型阻燃剂持久、稳定、均匀、高效阻燃作用的发挥,降低因阻燃剂对UPR力学、柔韧、导电等功能特性的影响;(3)反应型阻燃剂以提升阻燃反应单体与UPR主链结构的结合力为主,同时将多种阻燃机理元素、基团引入阻燃反应单体,利用协同阻燃作用提升阻燃单体单位阻燃效率;(4)探索多种阻燃机理的阻燃剂复配工艺的可行性,使得UPR阻燃形成自身结构、外加阻燃剂、加工工艺、使用环境等因素相协调的多方位、立体式、多层次阻燃技术。