保温塑料复合管现状及技术要求

胡 法,张明志,孙 晋,李玉娥,者东梅

(1.中国石油化工股份有限公司北京化工研究院,北京 100013;2. 浙江伟星新型建材股份有限公司,浙江 台州 317000)

0 前言

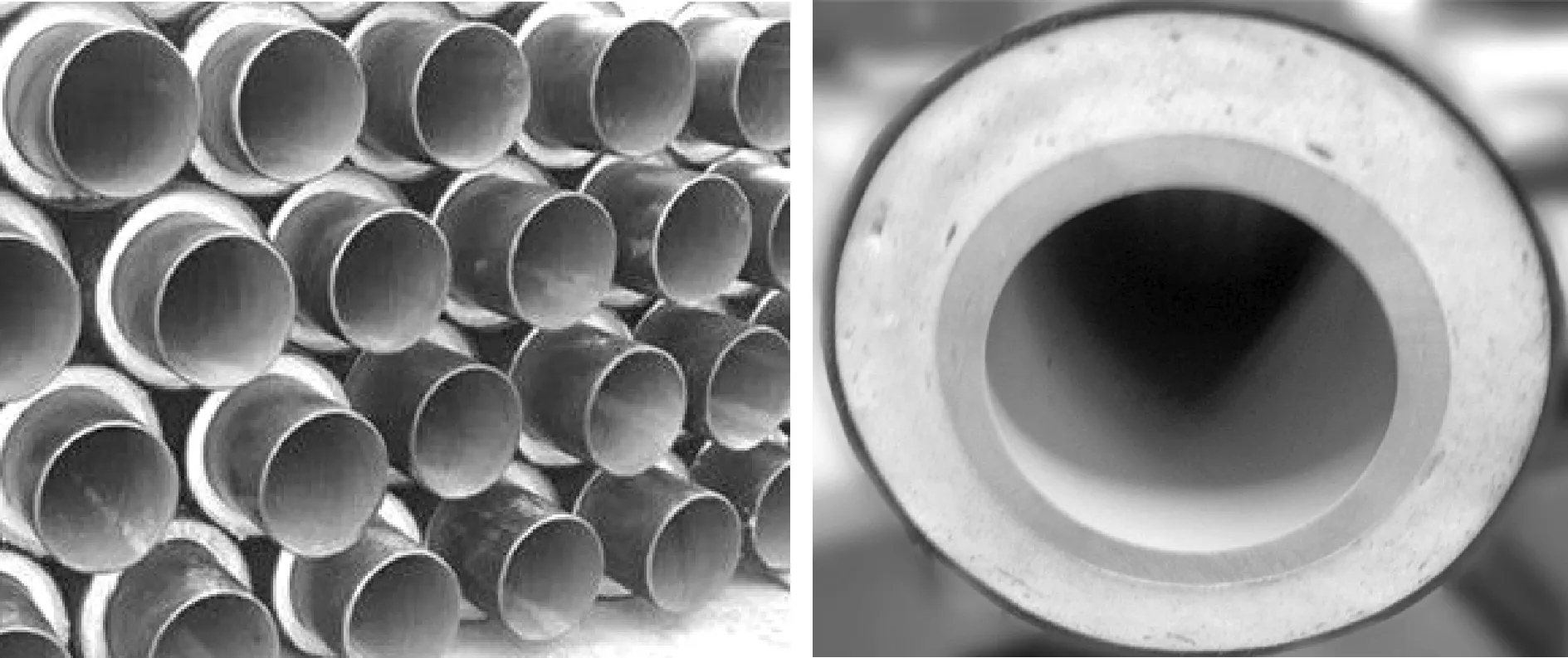

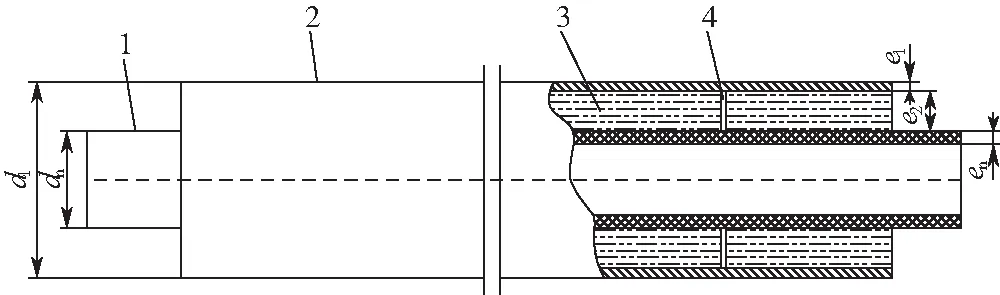

供热管网作为社会的“生命线工程”,关系着人们的生产和生活。供热管网用管道一般采用保温复合管,其中工作管以钢管为主,输送过程热损失较大,且存在“跑、冒、滴、漏”现象,造成大量能源浪费,影响城镇的供热保障能力和服务质量。近年来,以塑料管为工作管的保温塑料复合管发展迅速,具有显著的节能、耐腐蚀效果,符合当前国家节能减排的国策[1-2],在集中供热、化工流体输送、温泉公寓、中央空调等领域应用越来越广泛[3-4],典型的保温钢管和保温塑料复合管如图1所示。

图1 典型的保温钢管和保温塑料复合管Fig.1 Typical insulating steel pipes and insulating plastic composite pipes

本文着重从性能优势、结构与分类,标准与规范等方面介绍了保温塑料复合管的现状。通过外护管、保温层、工作管及整管4个方面介绍了保温塑料复合管的技术要求,并分析了轴向剪切强度、耐环境应力开裂、柔韧性和保温层性能等核心评价方法。

1 保温塑料复合管的现状

欧洲自1982年,在集中供热二次管网中逐步应用预制直埋保温塑料复合管,较为典型的案例是1987年奥地利Lichetenegg的集中供热管网系统[5]。在保温塑料复合管发展的同时,也逐步建立起了较为完善的产品标准和规范体系[6]。目前,保温塑料复合管已在欧洲大部分地区得到推广,全球有40多个国家得到应用。

我国保温塑料复合管在供热管网中应用较晚,性能评价方法和标准也有待完善。随着国家大力推行节能减排政策,城镇化进程加速,既有供热管网的改造,供热范围的扩大为保温塑料复合管的发展创造了良好的条件。同时,为了提高管网热输送效率和管网可靠性,2009年住建部联合原料商、质检机构、管道生产企业等研究并推广保温塑料复合管,并建设了应用试点及示范工程,极大地推动了保温塑料复合管的发展[3]。

1.1 性能优势

截止至2018年底,保温塑料复合管已应用于国内数百项工程,施工简单及可靠、保温效果好等优点也得到了工程方及用户的认可。在工程应用中,保温塑料复合管保温效果好,无融雪现象,而保温钢管由于保温效果差,融雪现象严重,如图2所示。

图2 保温塑料复合管和保温钢管的融雪现象对比Fig.2 Snow melting phenomenon of insulating steel pipes and insulating plastic composite pipes

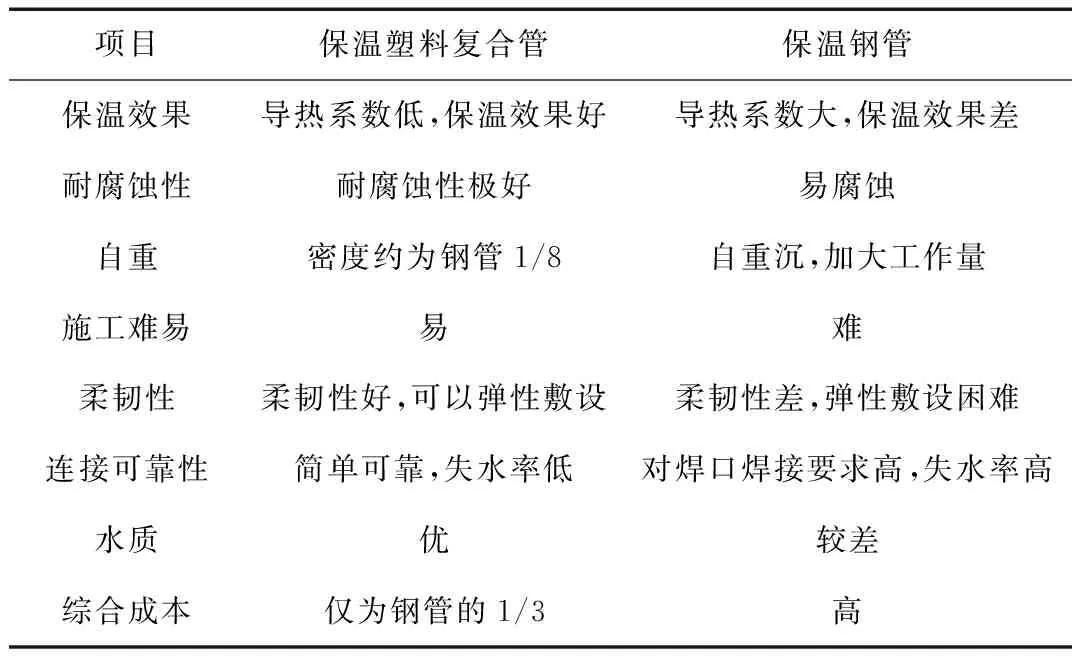

此外,塑料管道的粗糙度为0.009 mm左右,约为钢管的1/5,因此水力损失较小,流体输送能力强。保温塑料复合管相比保温钢管的进一步优势如表1所示。

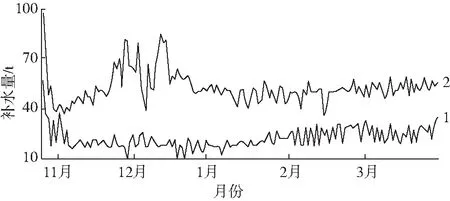

根据城镇供热系统运行维护技术规程规定[7]管道直接失水率不超过2 %,间接失水率不超过1 %。通过管网补水量可间接比较出塑料管和钢管的失水率差异。道达尔公司柯锦玲[5]分析了2016年兰州市某供热站“跑冒滴漏整治项目”的整治前后的补水量,该项目将保温钢管全部替换为PE-RT Ⅱ型保温塑料复合管。整治前钢管管网每年补水量为7 989 t,跑冒滴漏严重。整治后PE-RT Ⅱ型管网每年补水量为3 331 t,如图3所示,补水量减少50 %以上,无跑冒滴漏现象。

表1 保温塑料复合管相比保温钢管的优势

Tab.1 Advantages of insulating plastic composite pipe compared with insulating steel pipe

1—PE-RTII供热管道 2—钢管供热管道图3 兰州市某供热站PE-RT Ⅱ型管道和钢管供热管道补水量比较Fig.3 Comparison of water replenishment of PE-RT II pipes and steel pipes in a heating station in Lanzhou

1.2 结构与分类

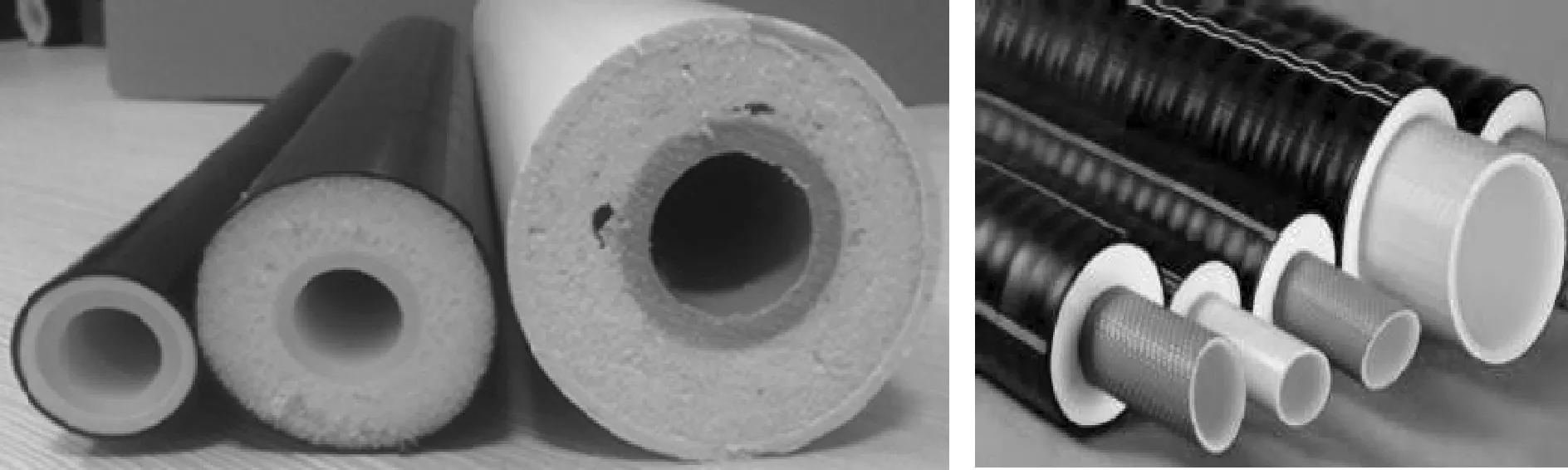

根据CJ/T 480规定[8],保温塑料复合管的基本结构主要由外护管、保温层、工作管等复合而成,如图4所示。近年来,保温塑料复合管发展迅速,涌现出了多种类型的保温塑料复合管[9],如图5所示。

1—工作管 2—外护管 3—保温层 4—支架图4 保温塑料复合管结构Fig.4 Structure of insulating plastic composite pipe

图5 不同类型的保温塑料复合管Fig.5 Different types of insulating plastic composite pipes

外护管的主要作用为保护保温层在存储、运输、施工过程中不被破坏,且防止埋地后受地下水侵蚀而造成保温层收缩变形、保温性能下降。外护管的材料有聚乙烯(PE)、聚氯乙烯(PVC)等实壁管。PE材料综合性能优异,但抗氧化性较差,因此更适合应用于埋地用工程。 PVC材料可用于非埋地的保温管道,但存在低温脆性问题,限制了应用地域和范围,如图6所示。

图6 PE外护管应用案例和PVC外护管应用案例Fig.6 Application cases of PE outer casing pipes and PVC outer casing pipes

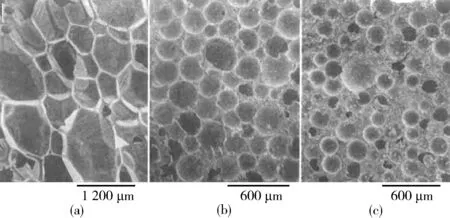

保温层主要起保温作用,保温材料的性能直接决定了管道整体的能耗,常用的材料有聚氨酯(PU)泡沫、聚苯乙烯(PS)泡沫、PE泡沫等,其中PU泡沫虽然成本较高,但闭孔率高,隔热性能好,在保温塑料管领域应用最多。PU泡沫塑料是由聚合物和气孔二相体系构成的,低密度PU泡沫由于发泡时气泡间相互挤压,导致气泡由球形结构变为多面体结构,从而达到受力平衡和形状稳定的泡孔结构,泡孔之间仅以薄膜相隔离,导热系数小,隔热性能优异,但抗挤压性能较差;中密度泡沫中气泡存在部分挤压,以球形和多面体混合存在,隔热和抗挤压性能适中;高密度泡沫中气泡不存在挤压现象,结构为球形,虽然抗挤压性能强,但缺乏稳定的泡孔结构[10],导热系数大,隔热性能差,如图7所示。保温层性能应综合考虑成本、导热系数和抗挤压性能,当前应用较多的材料为密度为60~80 kg/m3的PU泡沫。

(a)低密度泡沫 (b)中密度泡沫 (c)高密度泡沫图7 不同密度泡沫的微观结构Fig.7 Microstructure of foams with different densities

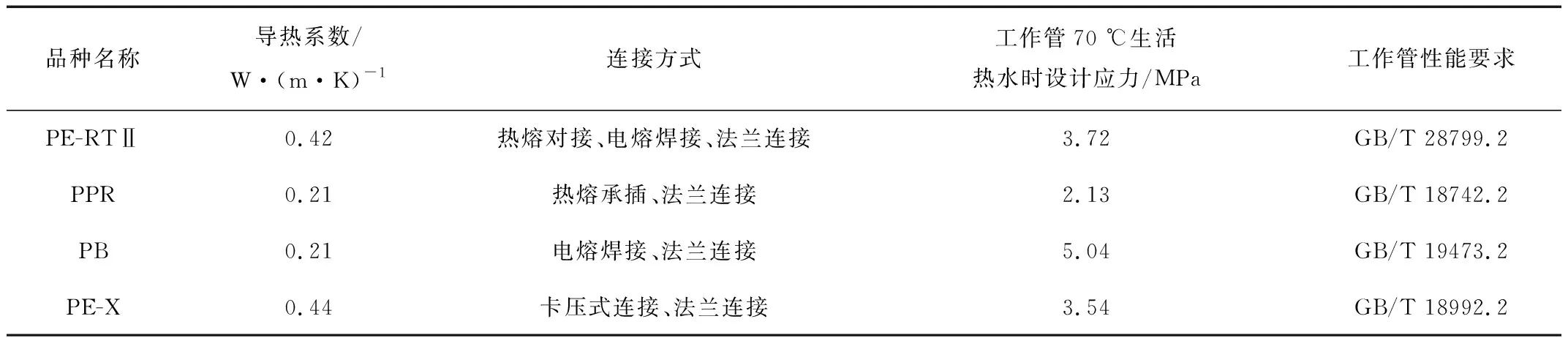

工作管是承压和耐温的主体,主要作用为介质输送。工作管往往采用耐热聚乙烯(PE-RT)、无规共聚聚丙烯(PP-R)、聚丁烯(PB)、交联聚乙烯(PE-X)等塑料管材,其中以PE-RT和PP-R为主,不同材料工作管的特点:

(1)道达尔公司柯锦玲[11]指出PE-RT Ⅱ型工作管管耐热性较好,适用于多种连接方式(电熔连接,热熔对接和热熔承插),且可生产大口径管材,适用于我国施工环境复杂且流量较大的国情;

(2)PP-R管对铜离子极为敏感,在铜离子存在下会加速降解老化,而电熔连接的电阻丝为铜丝,因此PP-R不能采用电熔的连接方式,同时大口径PP-R生产较为困难,所以PPR工作管在国内使用比例低于国外,通常应用于小口径的保温塑料复合管;

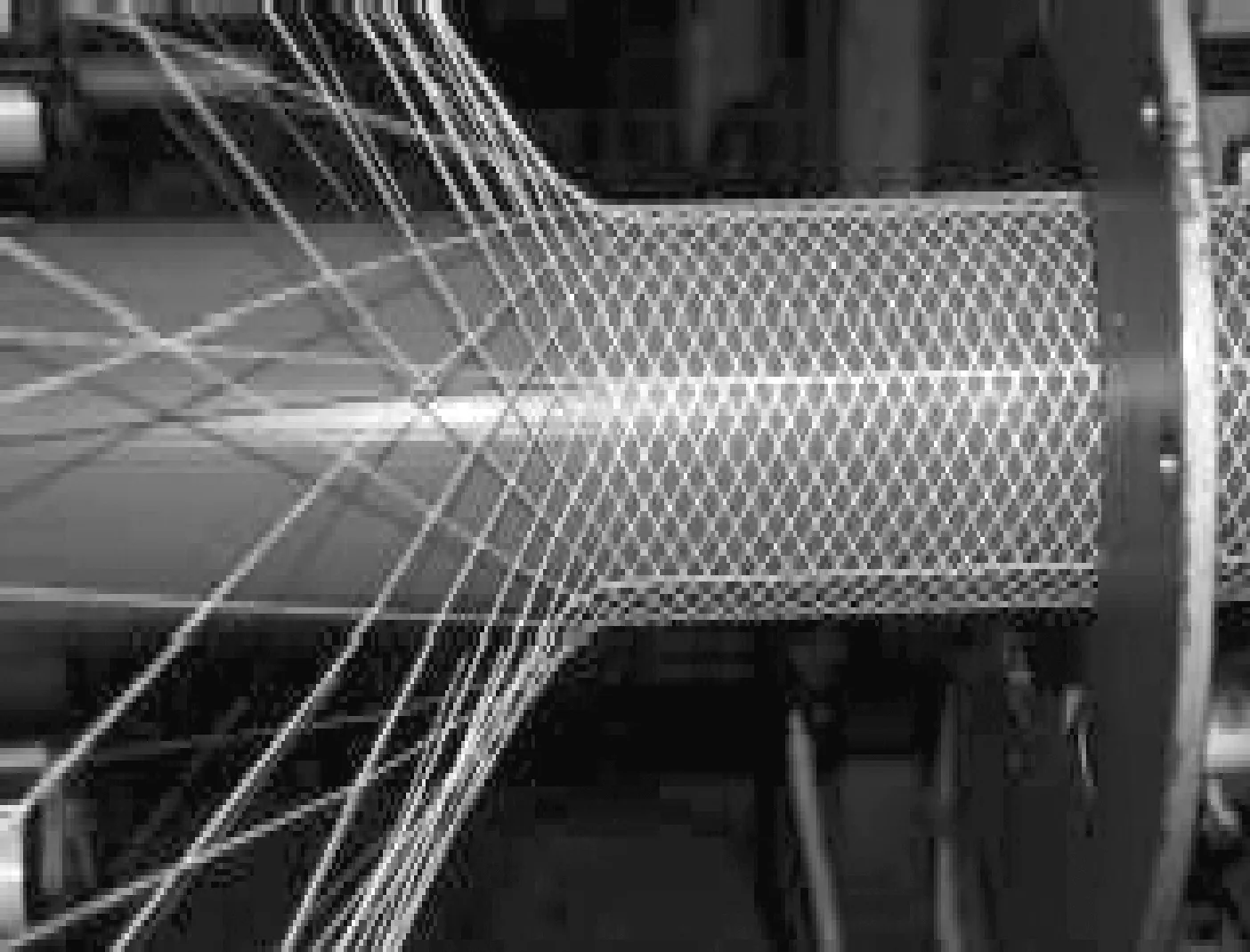

(3)纤维增强PE-RT Ⅱ型工作管是PE-RT Ⅱ型管进行了纤维编制增强,如图8所示,不仅具有PE-RT Ⅱ型工作管优点,还大大提高了耐压能力,因此可降低管壁的厚度,提高了保温塑料复合管的柔韧性,扩大了可盘管的口径。但纤维增强PE-RT Ⅱ型工作管生产工艺较为复杂且成本高,连接接头为不锈钢夹具,价格昂贵;

图8 纤维增强PE-RT Ⅱ型工作管Fig.8 Fiber-reinforced PE-RT Ⅱ service pipe

(4)中国石油大庆化工研究中心李军等[12]对比了PB管和PP-R管性能,指出PB工作管综合性能优异,但原料制造商较少,价格昂贵,且管道成型后结晶期较长,限制了PB工作管在保温领域的发展;(5)PE-X工作管因生产过程中交联度不易在线控制,生产的厂家较少。

1.3 标准与规范

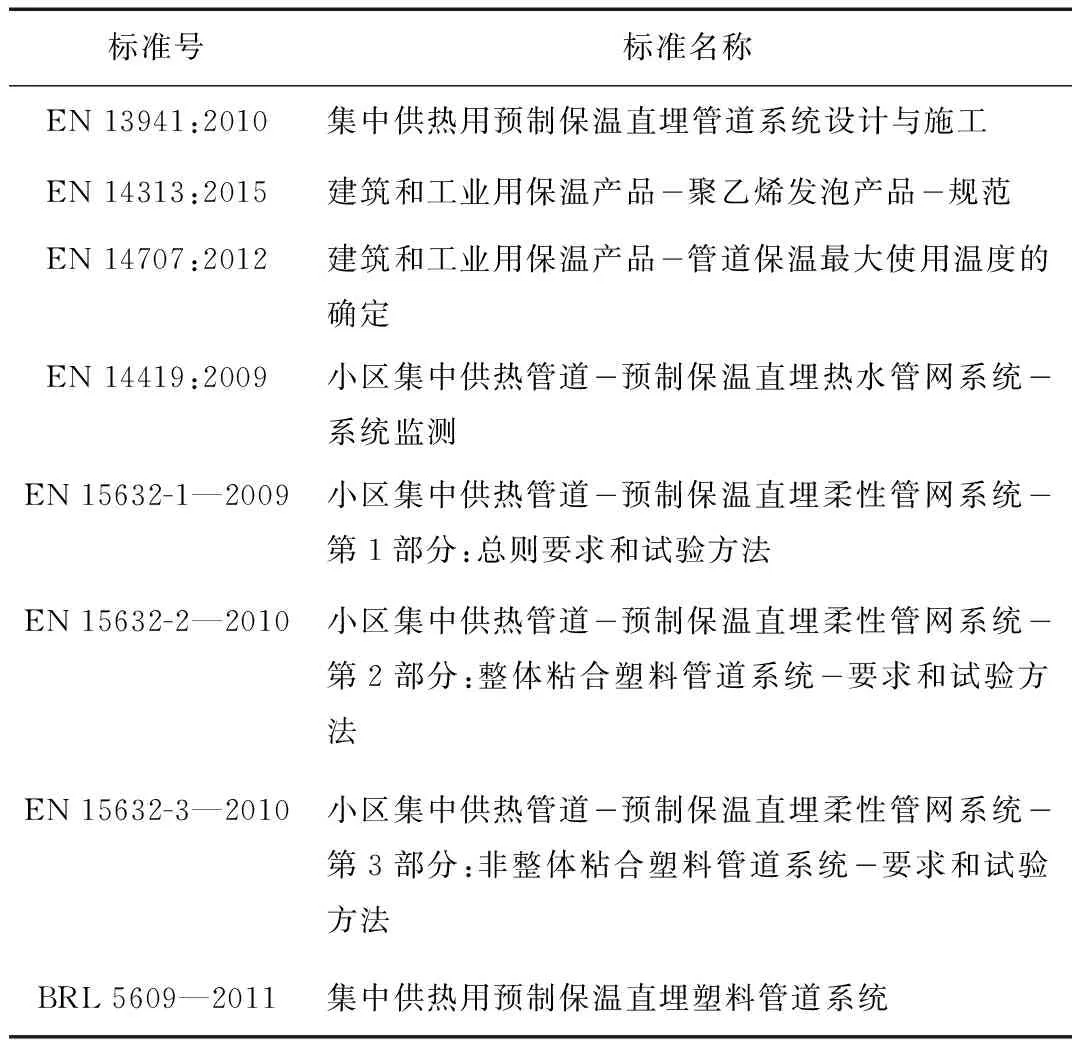

保温塑料复合管经过30多年的发展,已在全世界40多个国家得到应用,并形成了较为完备的规范及标准,如表2所示。

表2 保温塑料复合管国外相关规范及标准

Tab.2 Foreign related specifications and standards for insulating plastic composite pipes

我国保温塑料复合管起步较晚,但近年来发展较快,性能评价方法也越来越多[13],住建部出台了设计与施工指导书《集中供热预制直埋保温塑料管道生产与应用关键技术研究设计与施工技术指导书(试行)》,相关规范及标准逐步完善。表3给出了保温塑料复合管国内相关规范及标准。

表3 保温塑料复合管国内相关规范及标准

Tab.3 Domestic related specifications and standards for insulating plastic composite pipes

2 保温塑料复合管技术要求

从外护管、保温层、工作管和整管4个方面,分别介绍相应的技术要求。

2.1 外护管

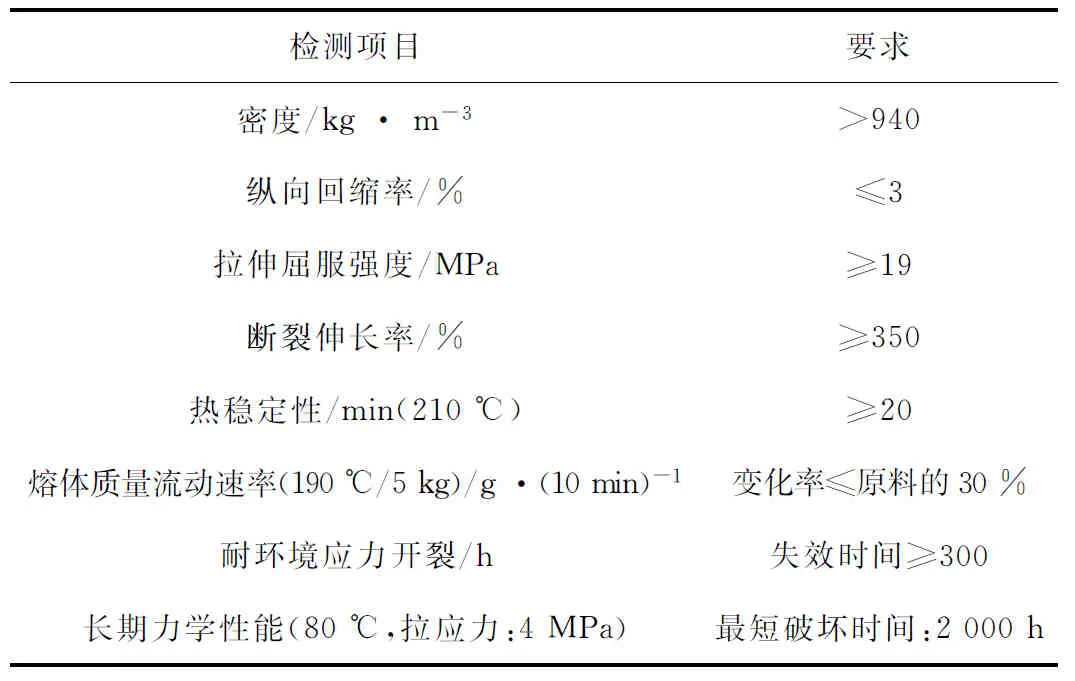

外护管一方面防止运输和施工过程中保温塑料复合管受到划伤、挤压和损坏;另一方面由于聚氨酯保温层遇水会发生变形,且导热系数变大,外护管能够起到保护作用,防止聚氨酯保温层与水接触。表4给出了外护管的关键性能要求。

表4 外护管的关键性能要求

Tab.4 Key performance requirements for the outer casing pipe

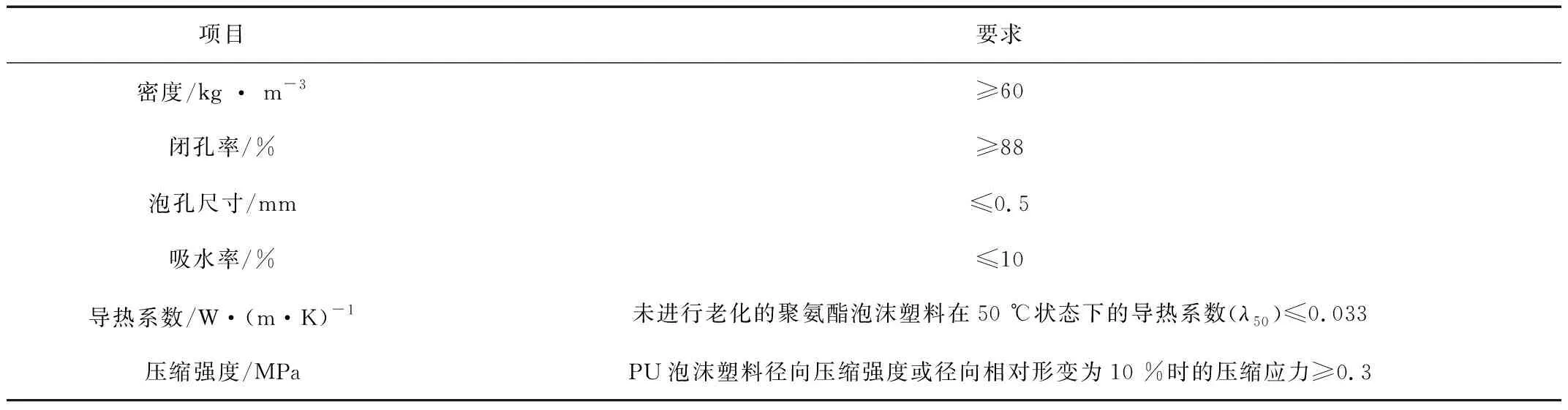

2.2 保温层

泡沫密度是考察保温层性能的关键指标之一,如果密度过低的话会导致压缩强度偏小,在实际使用过程中易发生形变。但是泡沫密度并非越高越好,泡沫密度过高会导致导热系数下降,降低保温效果。

吸水率用来评定聚氨酯泡沫吸水情况,泡沫在吸水后会产生收缩,保温性能下降等后果,因此吸水率要控制。

因为泡沫难免受到损伤,而泡沫在受到挤压等外力损伤后,泡孔壁会破裂而开孔,开孔率升高是吸水率增大的一个重要因素。为了应对这种情况,往往提高泡沫的密度,使泡沫强度相应增加,以有效抵御外界对泡沫本体造成损伤。

综上所述,保温层的性能指标要控制的较为平衡,保温层的关键性能要求如表5所示。

2.3 工作管

工作管是介质输送层,为保温塑料复合管的核心部分,其性能决定了整管的耐压、耐温等级和长期使用寿命。工作管的性能指标分别与耐冷热水管塑料管材的要求基本相同,常见的工作管的连接方式及性能要求如表6所示。

表5 保温层的关键性能要求

Tab.5 Key performance requirements for insulation layers

表6 工作管的连接方式及性能要求

Tab.6 Connection methods and performance requirements of service pipes

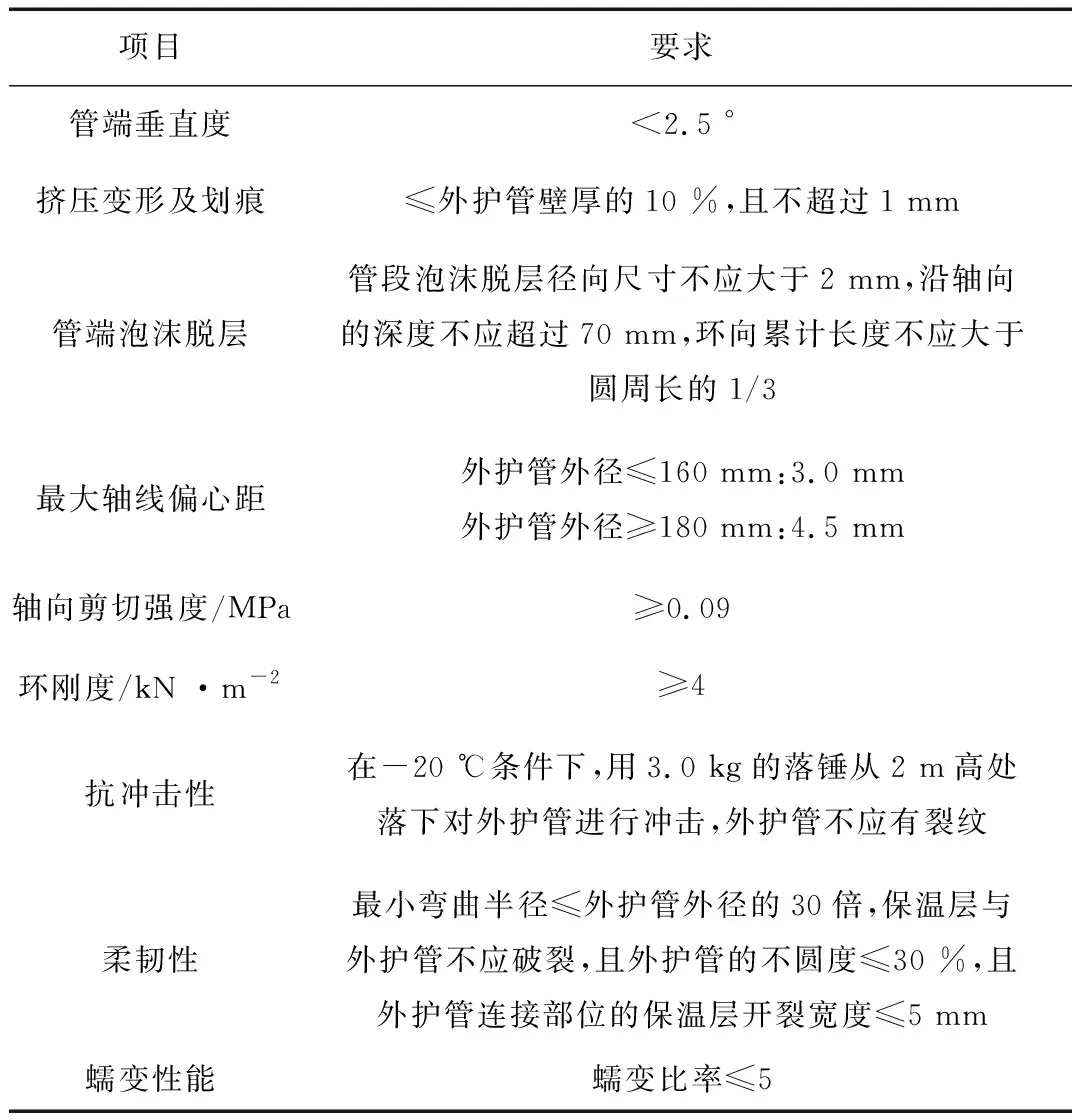

2.4 整管

整管是指由3层复合结构组成的保温塑料复合管整体,因此影响整体性能的因素较多,其中保温塑料复合管整管的关键性能要求如表7所示。

表7 整管的关键性能要求

Tab.7 Key performance requirements for whole pipes

3 保温塑料复合管核心评价方法

3.1 轴向剪切强度

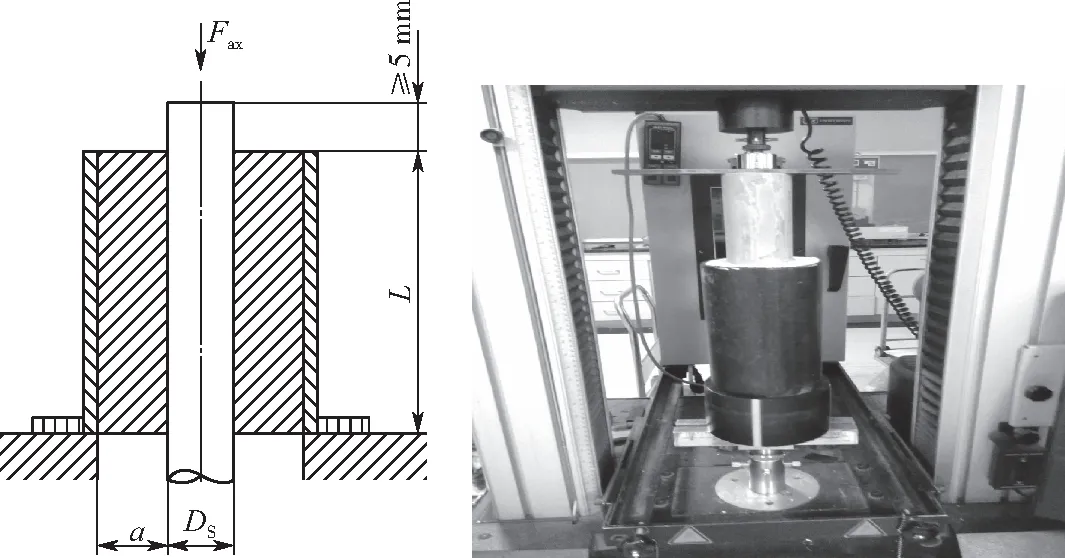

轴向剪切强度主要考察工作管和保温层结合强度。GB/T 29046[14]给出了轴向剪切强度的测试方法。试样处于常温23 ℃±2 ℃环境条件下,由试验装置按5 mm/min的速度对工作管一端施加轴向力,直至保温结构的结合面破坏分离。记录最大轴向力值,并计算轴向剪切强度。试验可在管道轴线置于垂直方向或水平方向的2种情况下进行,当管道轴线处于垂直方向时,轴向力中应计入工作管的质量,如图9所示。

轴向剪切强度应按式(1)进行计算:

(1)

式中τax——轴向剪切强度,MPa

Fax——轴向剪切力, N

L——试样长度,mm

Ds——工作管外径,mm

图9 轴向剪切强度试验Fig.9 Axial shear strength test

图10 样品试验后3种典型状态Fig.10 Three typical states after the test

图11 含支架的保温塑料复合管Fig.11 Insulating plastic composite pipe with bracket

轴向剪切试验后,样品常见有3种典型状态,如图10所示:(1)样品内部有支架,如图11所示,但由于外护管内表面未进行电晕等处理或处理工艺较差,导致发生外护管和保温层脱层,而工作管和保温层未脱层;(2)样品内部有支架,外护管和保温层脱层,工作管和保温层也发生脱层,此状态较为少见,一般是由保温层密度较低或泡孔较多导致的;(3)样品内部不含支架,此时一般为工作管和保温层脱层,且轴向剪切力偏低。

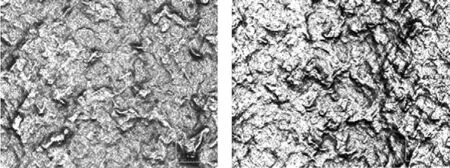

因此,为防止工作管和保温层发生脱层,保温塑料复合管在发泡时应当有支架。根据中国石油工程技术研究院蒋林林等研究[15],外护管内表面及工作管外表面应进行电晕等表面处理,如图12所示,电晕处理可增加表面粗糙度,从而增加外护管与保温层,保温层与工作管的结合强度。

图12 电晕处理前与电晕处理后对比Fig.12 Comparison before and after corona treatment

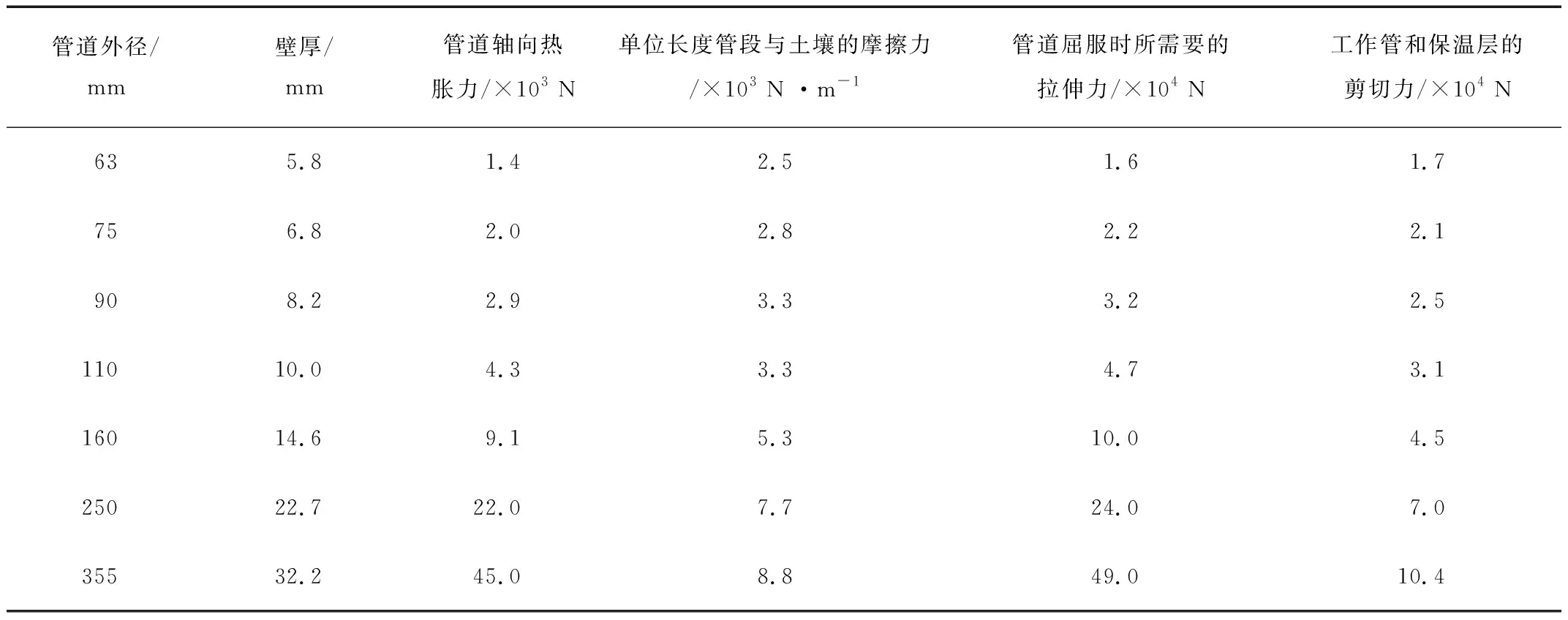

钢管的模量约为塑料管道的200多倍,因此钢管埋地敷设要进行复杂的热胀应力分析。而塑料管模量较小,柯锦玲等[16]研究了保温塑料复合管受力情况,如表8所示,可得以下结论:(1)当轴向剪切强度取值为0.09 MPa时,工作管的轴向热胀力小于工作管和保温层之间的剪切力,此时工作管和保温层不会发生脱层现象;(2)小口径管材仅需不到1 m长,管段与土壤间的摩擦力就足够抵消管道的轴向热胀力,对于大口径如dn355管材,也仅需5.1 m的直埋长度就可依靠摩擦力抵消轴向热胀力。因此管材直埋时,无需补偿,不用额外固定措施;(3)管材的热胀力远小于屈服时需要的拉伸力,因此不会因热胀力而发生屈服。另外,由于塑料管材存在应力松弛现象,随着时间推移,内部的热胀应力会逐渐减小。

表8 管材受力计算

Tab.8 Pipe force calculation

3.2 模拟工况试验

3.2.1耐环境应力开裂

保温塑料复合管在实际使用中会受外界环境温度,外力等因素影响,可能会产生外护管开裂现象。应力开裂是指材料在受到低于其屈服点的应力或者说低于其短期强度的长期应力作用下发生开裂的现象,该现象一般需较长时间才会发生。因此,耐环境应力开裂试验是通过化学试剂和机械应力的协同作用,缩短开裂时间,模拟外护管应力开裂的工况试验。

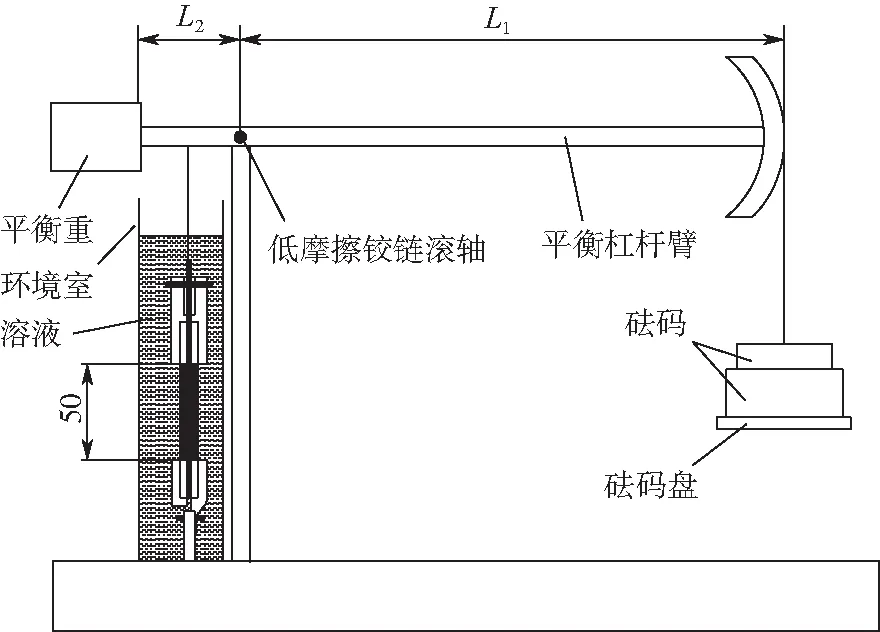

根据ISO 16770[17],试验过程如下:(1)调制环境室内的溶液,即在水中加入2.0 %表面活性剂(壬酚聚乙二醇醚或仲辛基聚氯乙烯醚[TX-10]);(2)测量已刻痕试样的实际带状面积,即试样横截面积去除四周刻痕后的实际净面积;将试样安装在夹头上,并保证刻痕部位完全浸入环境溶液中;(3)施加按式(2)计算的砝码质量,使试样承受 4.0 MPa的恒定拉伸应力;(4)调节溶液的温度为80 ℃,保持恒温;不断搅拌溶液,防止表面活性剂沉淀,以确保溶液均匀;(5)恒温后开始计时,当试样出现破坏,记录破坏时间并终止试验。耐环境应力开裂试验设备如图13所示。

图13 耐环境应力开裂试验设备示意图Fig.13 Environmental stress crack resistance test equipment

(2)

式中M——施加的负载砝码质量,kg

An——试样的带状面积,mm2

σ——拉伸应力, MPa

R——杠杆臂长之比(如果负载直接加在试样上,则R=1)

通过上述试验对外护管进行耐环境应力开裂试验,以确定外护管耐环境应力开裂的失效时间,一般取失效时间300 h,该指标可以判断外护管耐环境应力开裂的性能优劣。目前通用的PE80和PE100原料制备的外护管耐环境应力开裂失效时间均大于300 h,然而当前市场上外护管用料普遍较差,该项试验通过率较低。

3.2.2柔韧性

相比保温钢管,保温塑料复合管的工作管为塑料管,具有更好的柔韧性,在生产、运输、施工等方面具有以下优势:(1)小口径的保温塑料复合管生产时可采用一步法生产工艺,降低了生产成本,提高了产品质量的可靠性;(2)小口径的保温塑料复合管可盘管运输,降低了运输成本;(3)施工时,敷设适应性更好,可弹性敷设,甚至弯曲敷设,如图14所示,因此可以减少接头的使用量,降低成本,方便施工,提高保温性能。

图14 弹性敷设甚至弯曲敷设Fig.14 Elastic laying and curved laying

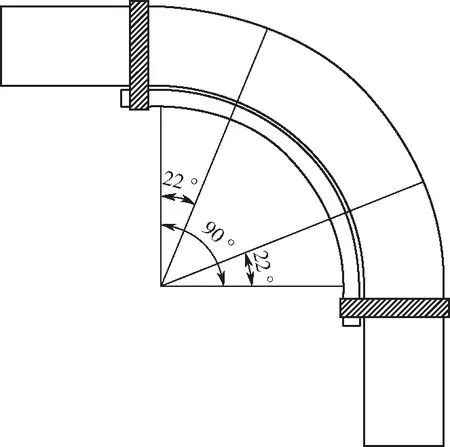

通过柔韧性试验考察保温塑料复合管的柔韧性。根据CJ/T 480中第7.4.12节规定,试验过程如下:试样在室温下状态调节24 h 后,如图15所示,将试样在10 min 内固定在弯曲装置上,保持30 min后,在所示位置4 进行不圆度的测试。试验完成后,外护管应沿轴向剖开,肉眼观察整个弯曲部分保温层的表观质量,应注意剖开过程不应产生新的裂纹和划痕。

图15 柔韧性试验示意图Fig.15 Flexibility test

根据荷兰国家技术指南BRL 5609[18]和欧洲标准EN 15632-1[19],确定了柔韧性试验要求:当最小弯曲半径≤外护管外径的30倍时,保温层与外护管不应破裂,且外护管的不圆度≤30 %,且外护管连接部位的保温层开裂宽度≤5 mm。该试验可验证保温塑料复合管在敷设时,不光可以弹性敷设,还可以弯曲敷设,减少了弯头等管件的使用量,因此减少管材管件的连接,降低工作量和接口造成的热损失。

3.3 保温层性能

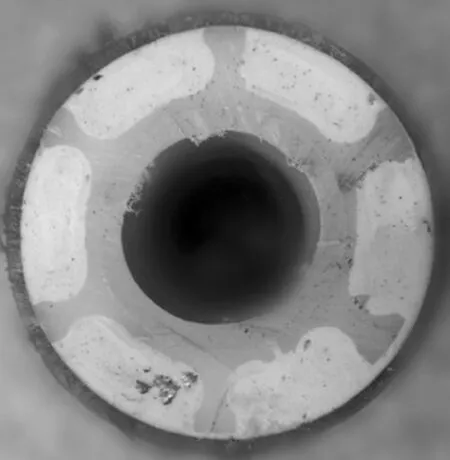

保温塑料复合管中的保温材料一般为聚氨酯泡沫材料,聚氨酯泡沫材料是由气体较为均匀的分散于聚氨酯中形成的以聚氨酯为连续相、气体为分散相的两相体系,是由大量泡孔构成的三维网络[10]。泡孔尺寸微小细密,泡孔分布均匀,显微镜下显示为密闭蜂窝状结构,如图16所示,表现出来的性能是抗压强度较高,保温隔热性能好。

图16 显微镜下保温层结构Fig.16 Observation of the insulation layer structure by microscope

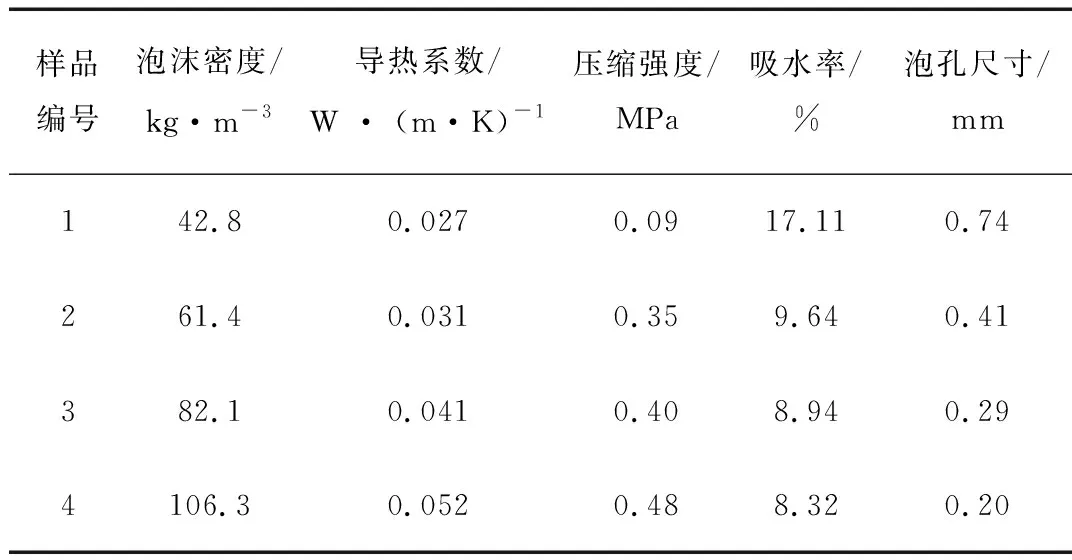

PU泡沫密度越大,相应的导热系数越高,压缩强度越高,吸水率越低,泡孔尺寸越小,如表9所示。因此,发泡时必须控制密度、导热系数、压缩强度、吸水率、泡孔尺寸的平衡,密度在大于60 kg/m3的基础上,不必一味要求高密度。将密度控制在60~80 kg/m3范围内,PU保温层具有良好的保温和力学性能。

表9 保温层性能

Tab.9 Performance of insulation layers

4 结语

保温塑料复合管相比传统保温钢管具有耐腐蚀,保温效果好,连接可靠性强,弹性敷设等优点。发展保温塑料复合管对国家大力推行的节能减排政策,城镇化进程加速,老旧供热管网的改造和供热范围的扩大具有重要意义;保温塑料复合管种类繁多,标准和规范也逐步完善,通过选择不同材料和结构的管道,可满足不同区域和环境下的保温需求;保温塑料复合管的技术要求包括外护管、保温层、工作管和整管四个方面要求,且综合考虑了成本和性能之间的平衡,并通过耐环境应力开裂和保温层密度等试验防止以次充好现象;纤维增强型保温塑料复合管在市场中崭露头角,建议进一步加强研究,扩大保温塑料复合管的使用温度和压力。