PC制件内应力表征及内应力开裂因素与改善措施分析

何 洋,李洋洋,邵景昌,樊绍彦,孔德玉

(公牛集团股份有限公司研究院,浙江 宁波 315318)

0 前言

双酚A型PC具有对称结构[式(1)],且分子链刚性较大,导致分子链容易取向和结晶,且PC材料的熔体黏度较高,需要较大的注射压力和射速,注塑特性会加剧PC分子链的取向,而苯撑基和乙丙撑基又限制了分子链的内旋转,导致取向不容易松弛,造成内应力被冻结导致在某些应用条件下出现应力开裂的问题[1]。

(1)

由于PC制件在实际使用过程中,交变温度、高能射线、特定油脂、溶剂等等促发应力开裂的因素很多[2-3],这些因素变化的量值及每个因素作用的程度又各不相同,且材料本身的强度、加工工艺、结构形式等千差万别也会影响到应力释放的程度和速度,导致难以准确评估某个具体制件在何时何地会发生开裂及开裂程度。而一旦发生开裂,可能造成严重的生命安全事故。因此研究PC材料的应力开裂机理及改善措施,从源头消除应力开裂就显得非常重要。

针对PC材料应力开裂问题,国内外很多学者阐述了银纹扩展、密度梯度微区等应力开裂机理[4-7],提供了恒定应力、恒定应变、溶剂法等表征方法[8-10]表征内应力的大小,并从产品的结构设计、用料、注塑工艺、后处理、使用环境等方面提出改善应力开裂的措施和进行措施有效性探讨[2-3,11-12],本文采用溶剂浸泡法进行应力开裂的机理分析、内应力表征及改善应力措施的效果评价。

1 实验部分

1.1 主要原料

实验溶剂1:四氯化碳(CCl4),分析纯,南京化学试剂股份有限公司;

实验溶剂2:(1)甲苯,分析纯,南京化学试剂股份有限公司;(2)正丙醇,分析纯,南京化学试剂股份有限公司;由(1)和(2)按照1∶3比例组成TNP混合溶剂。

1.2 门铃产品应力表征实验1.2.1 实验样品

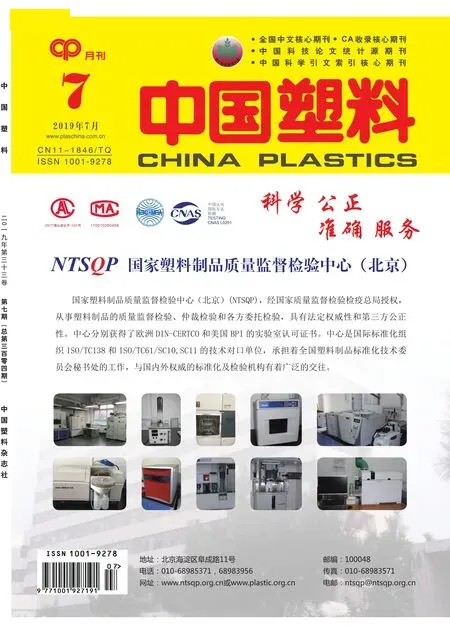

市场上销售超过1年的产品,用户反馈出现开裂纹,具体见图1。由于产品在出厂和用户购买时并未发现有裂纹,在使用一段时间后出现,初步判断是由于应力释放导致开裂。因此实验样品选择从PC材料种类的差异及注塑模温差异2个维度制备内应力不同的门铃壳体样品,选择的牌号和取样时段如下:

实验材料牌号:(1)立汉瓷白PC 4482(以下简称LH);(2)杰事杰TSM-G220A(D)(以下简称JSJ);(3)科思创2665(以下简称KSC)。

门铃取样时段:(1)注塑机开机0~10 min;(2)注塑机开机15~25 min;(3)注塑机开机30~40 min后。

图1 市场返回的开裂门铃壳体Fig.1 Cracked doorbell housings from market

1.2.2实验过程

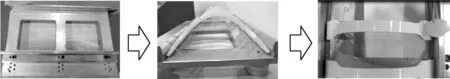

按照上述材质和工艺制备的门铃壳体,分别进行CCl4和TNP浸泡,观察壳体开裂的数量与溶剂浸泡时间、材料种类及模温的关系。CCl4浸泡实验每种状态实验样本20个,甲苯正丙醇浸泡实验每种状态实验样本10个,浸泡的门铃壳体及浸泡过程如图2所示。

图2 门铃壳体的溶剂浸泡过程Fig.2 Solvent soaking process of doorbell housings

1.2.3实验结果及分析

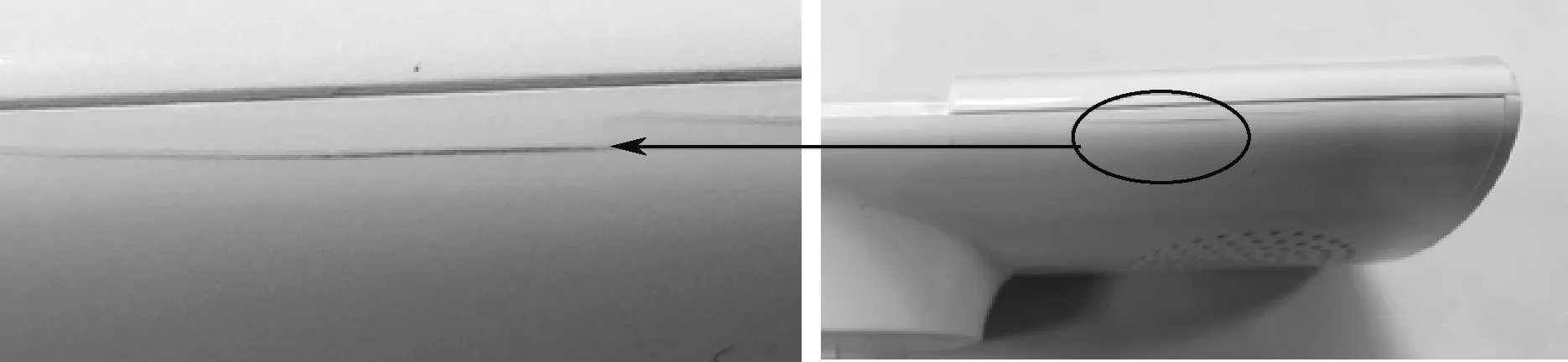

从表1可以看出,总体上JSJ方案在抵抗溶剂开裂方面好于LH,LH好于KSC; 随着取模时间延长,产品抗溶剂开裂的情况有改善;模温和材料差异导致的开裂整体趋势的差异可以看出,但差异不是特别明显。分析原因是由于CCl4溶剂腐蚀性太强,掩盖了材料本身耐溶剂性差异和模温差异导致的应力差异。因此不能更清楚看出取模时间(模温变化)对材料应力开裂的影响,需使用弱腐蚀性溶剂将制件开裂的时间大幅拉长。

表1 CCl4溶剂浸泡时间与门铃壳体开裂数量的关系

Tab.1 Relationship of CCl4 solvent soaking time and cracking doorbell housing numbers

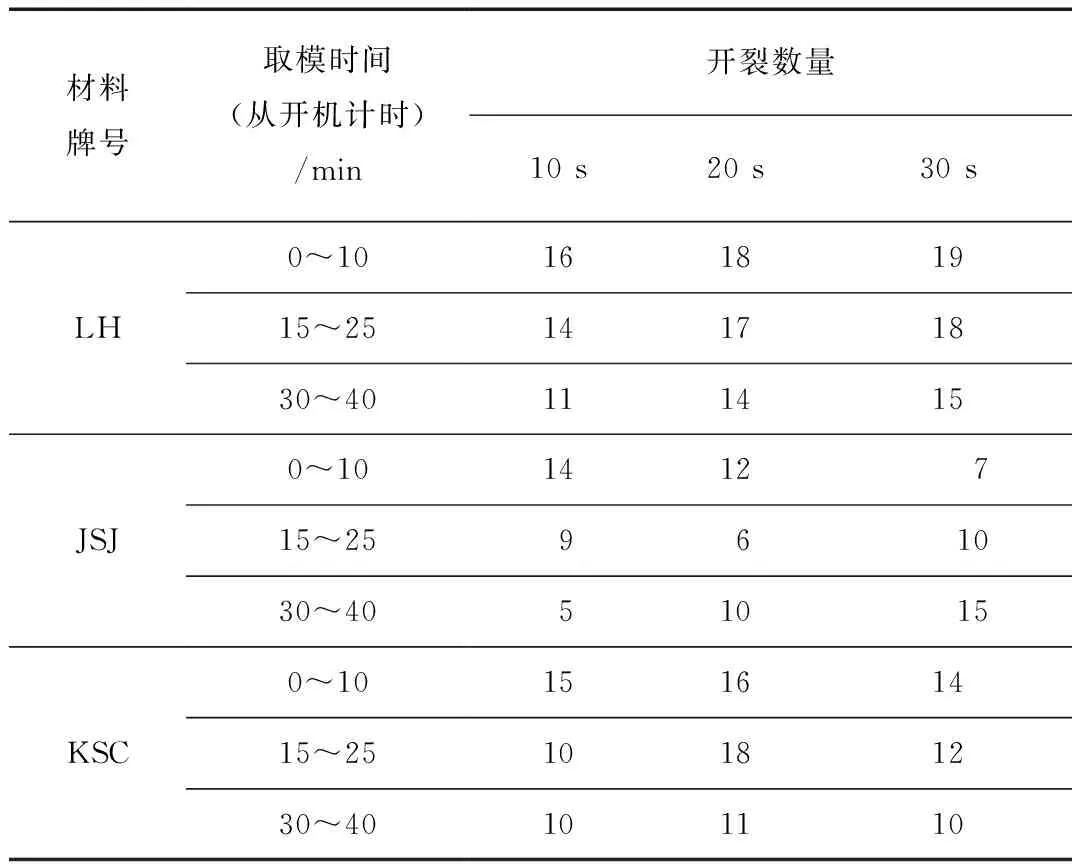

从表2可以看出,制件存在应力且不同材料抵抗溶剂开裂能力存在明显差异,JSJ方案优于立汉方案; 取模时间即模具温度也是影响应力开裂的一个重要因素。取模时间延长,抵抗开裂能力明显增强。另外抗溶剂能力比较好的JSJ方案在正常模温情况下仍有开裂,说明影响制件内部开裂的应力因素很多,模温只是其中一个。

表2 TNP溶剂浸泡时间与门铃壳体开裂数量的关系

Tab.2 The relationship of TNP solvent soaking time and cracking doorbell housing numbers

不同材料抵抗溶剂开裂的能力差异明显,是不同材料内部应力差异导致还是材料本身耐溶剂性存在较大差异需要进一步分析。

1.3 注塑样条耐溶剂实验

1.3.1实验样品

选择正常注塑的以下2种材料制作的拉伸标准样条:(1)门铃用杰事杰TSM-G220A(D)(以下简称JSJ);(2)委托广州金发科技做的PBT改性耐溶剂PC LONOY-R514 (以下简称JF)。

1.3.2实验过程

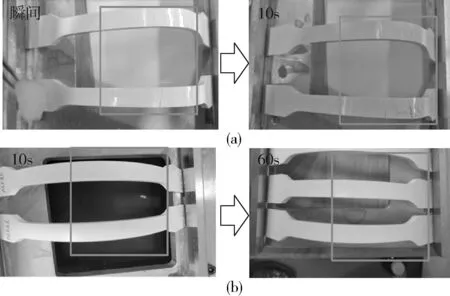

用特制工装夹具(图3)将拉伸样条弯曲,给予外加应力,然后涂抹CCl4,观察样条在不同时间段的变化情况。

图3 标准样条施加应力过程Fig.3 Process of stress applied to standard splines

1.3.3实验结果

JSJ方案的样条在涂抹的瞬间开裂,10 s后开裂变大,之后再无明显变化;JF方案的样条在涂抹后样条外观未发生明显变化,继续观察10、60 s和10 min状态,均与原状态一致。试验结果见图4。

(a)JSJ (b)JF图4 样条在溶剂作用下应力的释放过程Fig.4 Process of stress release by solvent

实验所使用的样条为扁平矩形进浇方式,最大限度的消除了注塑进浇方式带来的内应力,制样条件为正常注塑工艺,保证了模温和注塑压力及射速等因素对样条产生的内应力尽可能的小,以上措施保证了JSJ方案和JF方案的样条内应力均很小,但仍出现截然不同的实验结果。

1.3.4实验结果分析

分析主要是由于JF方案中含有PBT成分,材料方案本身抵抗溶剂侵蚀溶胀的能力比较强,在相同的外加应力作用下,表现了良好的耐溶剂能力。因此用溶剂法判断制件注塑应力的大小应在相同的材料方案注塑的制件上比较;采用不同材料方案,即便应力非常大(如本次实验加载的外部应力),如果材料的抗溶剂性比较好,即使使用非常强的溶剂(如本次实验用的CCl4),材料耐溶剂的差异也足以掩盖制件内部应力的差异。

1.4 退火对产品应力影响实验

1.4.1实验仪器

冲击试验机,YH-8633,东莞市常平锐铧电子仪器厂,设备图片如图5所示。

图5 冲击测试设备Fig.5 Impact test equipment

1.4.2实验样品

选取LH材料方案正常模温注塑的无源无线门铃前盖作为对比实验样品A,取上述对比样品A进行110 ℃、2 h退火后制备获得退火样品B,取样品A和B各13件作为实验样品。

1.4.3实验过程

取A、B样品各10个分别进行TNP溶剂浸泡实验,浸泡时间分别为1、1.5 min;

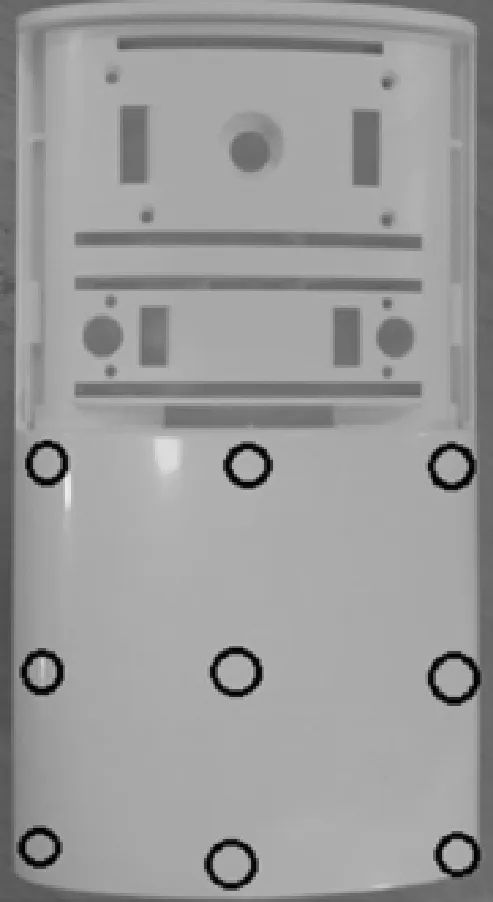

取A、B样品各3个进行强度对比实验,以确定退火前后产品强度是否有明显变化,冲击实验选择图6中的9个黑色圆圈部位作为冲击点,具体冲击实验方案如下:

对于无源无线门铃外壳力学性能测试,参考GB 16915.1—2014中20 章:机械强度,进行退火前后制件的强度对比;

无源无线门铃无防水保护功能,防护等级为IPX0,冲击部位按照标准与D类匹配,即跌落高度200 mm。 本次实验加严测试,按照摆锤冲击设备的最大跌落高度250 mm进行。

图6 冲击测试样品Fig.6 Impact test samples

1.4.4实验结果及分析

从表3可以看出,制件退火后,耐溶剂开裂能力明显提升,所有10个实验制件均没有出现开裂,说明退火对消除制件内部应力作用明显。退火前后的门铃前盖装配产品后进行250 mm的冲击实验,均通过实验。结果表明:退火后材料的分子链解取向后强度没有明显下降,产品质量仍满足使用要求。

表3 退火后处理对门铃壳体的影响

Tab.3 Effect of annealing operation on doorbell housing

1.5 应力开裂对制品力学性能的影响

1.5.1实验设备

电子万能试验机,CMT4104,美特斯工业系统(中国)有限公司;

塑料摆锤冲击试验机,ZBC7750-B;美特斯工业系统(中国)有限公司。

1.5.2实验样品

分别选取JSJ和JF原料注塑的产品和标准样条(拉伸、弯曲、冲击)分别制作以下a~f共6种条件10组实验样条。每组实验样条的清单是:拉伸、弯曲、冲击测试项目样条各10根。a为直接用原料注塑的样条;b为直接用原料注塑的样条粉碎1次后重新注塑的样条;c为用原料注塑的样条进行1.3.3溶剂涂抹10 s处理;d为进行表1溶剂浸泡30 s后开裂产品粉碎后重新注塑的标准样条;e为溶剂未浸泡的d同批产品粉碎后重新注塑的标准样条;f为进行1.4.2中退火后的d同批产品粉碎后重新注塑的标准样条。

1.5.3实验过程

分别依据GB/T 1040(拉伸性能)、GB/T 9341(弯曲性能)、GB/T 1843(缺口冲击性能)的测试标准进行以上样条的力学性能测试;拉伸速率为50 mm/min,弯曲速率为2 mm/min,跨距64 mm,悬臂梁缺口冲击采用样条直接模塑缺口,摆锤能量为2.75 J;每组每个测试项目10根样条去掉测试数据最大值和最小值各1根,剩余8根样条测试数据平均值作为该种材料该条件下该测试项目的测试结果。

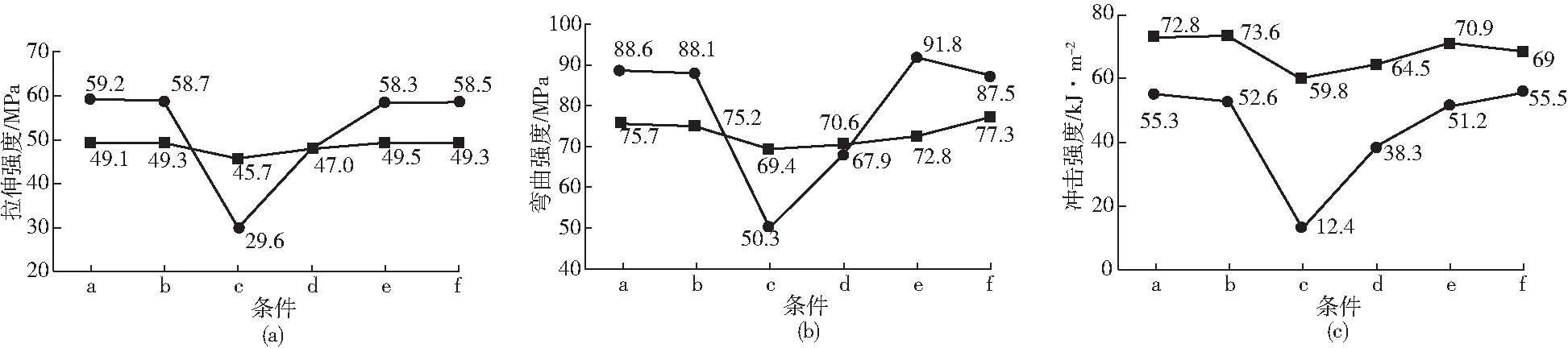

1.5.4测试结果及分析

从图7中a、b两种条件的测试数据可以看出,对于普通JSJ方案PC材料,材料在经过一次粉碎后拉伸、弯曲、冲击强度没有明显的下降,基本维持在同一个水平。c条件测试数据表明:注塑样条在溶剂作用下,外加应力快速释放导致样条表面出现明显的裂纹,从而引起拉伸、弯曲、冲击强度均大幅下降,尤其是冲击强度下降幅度最大。d、e 两种条件的对比测试数据表明:对于存在相同内应力的部件,溶剂浸泡促发应力释放和溶剂不浸泡应力未释放的部件,粉碎后样条性能有非常明显差异,分析原因可能是部件在没有溶剂侵蚀时,内部应力状态并没有导致材料的分子链断裂,在重新粉碎注塑样条后,原产品中分子链解取向后应力消失,因此应力未释放的产品在重新注塑成样条后力学性能和采用原料直接注塑的样条维持在同一个水平。f条件的产品在退火后完成了去应力的过程,因此分子链也没有发生破坏,和e条件的产品不同的是,粉碎之前已经去应力了,e条件的产品是粉碎后重新注塑过程中分子链重排去应力,但最终粉碎后重新注塑的样条都是分子链未破坏的去应力状态,因此力学性能a、b、e、f处于相同的水平。c、d条件下结果的差异主要可能有如下两个方面的原因造成:c条件施加外加应力较大,远比产品中内应力要大,因此溶剂作用下应力释放导致分子链断裂的程度更严重;另外d条件分子链断裂后的材料粉碎后重新注塑可以保证重新注塑的样条中分子链断裂位置力学性能下降的局部点比较均匀分散在样条的各个部分,避免了c条件下分子链在某个局部断裂比较厉害,又不能重新分散强度薄弱位置的劣势。

●—JSJ ■—JF(a)拉伸强度 (b)弯曲强度 (c)冲击强度图7 采用JSJ和JF原料注塑的不同状态的制件的力学性能Fig.7 Tensile strength, bending strength and impact strength of injected parts at different conditions according to JSJ and JFs

对于耐溶剂JF方案PC材料,测试结果表明:添加耐溶剂PBT成分后,可以较好的抵抗溶剂侵蚀导致的材料分子链断裂,因此在c、d条件下的表现要好于普通PC材料,其他情况下表现和普通PC持平。

关于溶剂导致分子链断裂,宏观上表现为制件在溶剂作用下开裂的机理将在1.6中进行阐述分析。

1.6 溶剂应力开裂机理分析

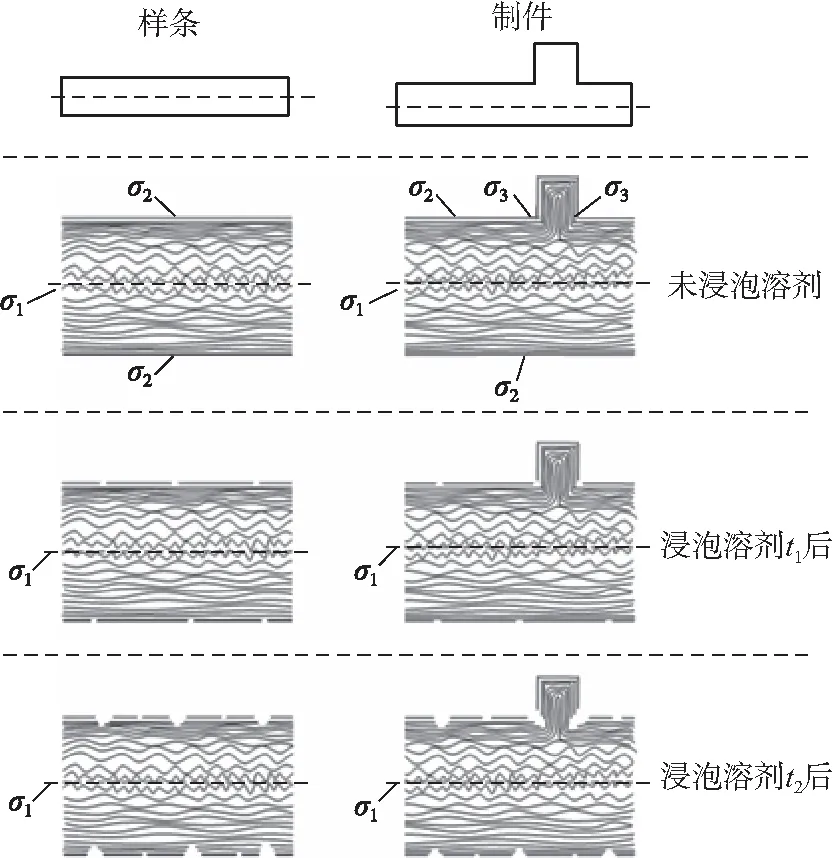

结合1.1~1.5的相关实验结果分析,形成的PC制件溶剂作用下应力开裂机理示意图如图8所示。

图8 溶剂浸泡导致PC制件应力开裂的机理示意图Fig.8 Mechanism of stress cracking in PC parts induced by solvent soaking

以上示意图中,左边为样条在溶剂浸泡各个阶段表层和中间层分子链状态示意,右边为有加强筋结构的部件在溶剂浸泡各个阶段加强筋拐角位置及表层和中间层分子链状态示意。

以下描述中,σm0为材料未浸泡溶剂前的整体抗拉强度,σm1为经过t1时间溶剂浸泡后分子链断裂位置的材料抗拉强度,σm2为继续经过t2时间溶剂浸泡后分子链进一步断裂位置的材料抗拉强度。样条或制件中间层分子链在注塑过程中取向形成的内应力用σ1表示,表层在注塑过程中受到分子链取向,模温梯度变化,模具表面摩擦等多重作用形成的表层内应力用σ2表示,加强筋拐角处分子链二次取向、模温梯度变化加剧、模具表面摩擦加剧等多重作用形成的拐角处表层内应力用σ3表示。以上抗拉强度和内应力的大小关系为:σm0>σ3>σm1>σ2>σm2>σ1。

在无溶剂作用时,样条和制件任何部位的抗拉强度均为σm0,样条内部应力最大位置为表层,内应力为σ2,制件内部应力最大位置为加强筋拐角位置,内应力为σ3,由于σm0>σ3>σ2,因此材料本身可以提供与内应力平衡的强度来保证材料受力平衡,宏观上表现为样条或制件完好无损。

当溶剂作用t1时间的过程中,样条和制件的最大应力位置和应力值在溶剂作用开始时维持不变,仍为σ2和σ3,随着时间加长样条和制件表面的分子链均开始出现断裂,分子链断裂位置的抗拉强度逐渐下降为σm1。在溶剂作用时间t1后,对于样条,由于σm1>σ2,说明样条的最大内应力仍小于材料的抗拉强度,因此样条材料可以提供与内应力平衡的强度,因此即便分子链出现轻微断裂,但样条宏观上仍未开裂;对于制件,由于σ3>σm1,说明制件拐角位置的内应力已大于制件表面的抗拉强度,制件无法提供与σ3平衡的力,因此宏观上表现为制件拐角处开裂。

当溶剂继续作用t2时间的过程中,样条和制件表面的分子链继续断裂,分子链断裂位置的抗拉强度逐渐下降为σm2。样条内部应力最大位置和应力值仍维持不变,为σ2;制件拐角位置在溶剂作用t1时间后已经开裂应力得到释放,内部应力最大位置也变化为制件表层位置,同样条一样,为σ2。由于σ2>σm2,说明制件和样条表层内应力均已大于制件表面的抗拉强度,样条和制件均无法提供与σ2平衡的力,因此宏观上表现为制件和样条的大面上出现裂纹。

以上溶剂浸泡开裂机理合理的解释了制件的角部等应力集中位置在溶剂浸泡时首先开裂,浸泡足够时间后制件大面也出现开裂的试验现象。

2 结论

(1)表征溶剂的选择非常重要,原则是:能够区分出同一种材料不同状态下应力变化及不同材料耐溶剂的差异;

(2)CCl4腐蚀性过强,瞬间导致开裂,不适合作为表征PC材料内应力和耐溶剂差异的溶剂,TNP适宜作为表征溶剂;

(3)模温差异对TNP溶剂作用下1 min普通PC应力开裂数量有30 %以上的影响,影响制件内部开裂的应力因素很多,模温只是其中之一;

(4)PBT有良好的抗溶剂腐蚀性能,采用PBT对PC合金化可以有效解决PC材料的耐溶剂开裂性问题;

(5)采用110 ℃、2 h退火工艺,可以有效解决制件的应力开裂问题,退火不会造成材料强度明显下降;

(6)PC制件溶剂浸泡开裂的原因是:溶剂腐蚀导致表层分子链断裂,分子链断裂位置局部强度变小,不足以平衡制件内应力时,会在内应力最大的位置宏观看到产品的裂纹。