勃姆石改性PET复合材料的阻燃和增强机理研究

曹伟娜,任昆仑,李 莉,赵 倩,王红丹,施梦婷,于 翔*

(1.河南工程学院材料与化学工程学院, 郑州 450000; 2.苏州长晟无纺科技有限公司,江苏 常熟 215002)

0 前言

近年来,合成高分子材料,如:PET、聚丙烯(PP)、聚酰胺(PA)等发展较快,在交通运输、电子电器、日用家具、室内装修、衣食住行等各个领域已经得到了广泛的应用[1-6]。但是,由于高分子材料是C、H、O、S、N等元素所组成的,其在空气中易燃,而且燃烧时会产生大量烟雾和有毒气体,轻则造成严重的火灾事故,重则可能使人死亡[7-8]。目前高分子材料的现状迫使人们对各种合成材料提出了阻燃要求,特别是各种装饰和织物,如窗帘、墙布、地毯、家具布和床上用品等,以及国防军工和各种防火作业服等,也需要大量的阻燃织物。PET作为高分子材料的重要组成部分,其在上述项目中应用也较为广泛,且PET属于易燃高分子,其极限氧指数(LOI)为20 %左右,且在燃烧的过程中会发生大量的浓烟并伴有熔滴,所以对PET的进行阻燃改性也迫在眉睫[9-11]。

PET的阻燃方法一般是在PET基体中加入阻燃剂进行阻燃,传统的阻燃剂是含卤素的阻燃剂,可使PET获得良好的阻燃效果。但是,由于PET加入含卤阻燃剂后在燃烧的过程中会释放出大量的烟雾和卤化氢气体,刺激眼睛和呼吸系统,除了对人体造成烧伤之外还会造成的“二次灾害”[12-13]。据报道,世界上因PET所造成的火灾事故而死亡的人中,大部分因为PET燃烧时散发出的烟雾和毒性气体使人窒息而死的。正因如此,PET燃烧中的抑烟无害问题越来越得到人们的重视,成为了PET阻燃研究中不可避免的问题。

无卤阻燃剂的开发已经成为了PET阻燃的重要研究方向,目前已开发的纳米无卤阻燃剂有超细化三氧化二锑阻燃剂、纳米氢氧化铝阻燃剂、纳米五氧化二锑阻燃剂、纳米氢氧化镁阻燃剂[14-19]等。纳米氢氧化铝阻燃剂的分解温度相对较低,常常不能满足聚合物加工温度的要求,其应用受到一定限制。而有关超细化三氧化二锑阻燃剂、纳米五氧化二锑阻燃剂的制备也有了大量的报道,不能满足健康和环保的要求,纳米氢氧化镁具有中强碱性阻燃剂,也难以在聚酯中作为阻燃剂使用。BM是一种天然的无卤阻燃剂,铝土矿的主要组成部分,又称为软水铝石,是一种重要的化工原料,具有独特的晶体结构,来源较为广泛,对高分子材料[如:PP,聚乙烯(PE)、聚氯乙烯(PVC)等]具有较好的阻燃效果,BM在受热分解过程中会吸收大量热量,热分解释放出的水蒸汽蒸发吸收热量,同时也可起到稀释基体分解产生的可燃性气体的作用,从而对高分子材料起到良好的阻燃效果[20-22]。目前,关于利用BM对PET进行阻燃的报道较少,本文的目的是利用BM对PET进行阻燃改性,制备一种无卤的PET复合阻燃材料,并测试其力学性能、结晶性能、阻燃性能,为PET/BM复合材料的实际应用提供具有价值的数据。

1 实验部分

1.1 主要原料

PET切片,注塑级,RE19045,美国杜邦公司;

BM,SC12,粒径0.4~2 μm,淄博硕创氧化铝有限公司。

1.2 主要设备及仪器

双螺杆挤出机,HT-30,南京橡塑机械厂有限公司;

热重分析仪(TG),TG 209 F3,德国耐驰公司;

差示扫描量热仪(DSC),TA20,美国TA公司;

差示扫描量热仪(DSC),DSC 300 F3,德国耐驰公司;

水平垂直燃烧测定仪,CZF-3,南京市江宁区分析仪器厂;

氧指数测定仪,JF-3,南京市江宁区分析仪器厂;

扫描电子显微镜(SEM),Quanta 200FEG,美国FEI公司。

1.3 样品制备

在共混之前,将PET在120 ℃真空干燥至含水率<50 ppm,BM在80 ℃真空干燥12 h;然后将PET和BM分别加入到双螺杆挤出机的2个加料漏斗中,利用计量泵将PET和BM按照不同的比例加入到双螺杆挤出机中(其中,BM占PET质量的0 %、2 %、6 %、10 %和14 %),使PET/BM复合熔体在双螺杆挤出机中回流2次(确保PET和BM混合均匀)后挤出,切粒,重新干燥后,利用注塑机制备力学测试和阻燃测试的标准样品条。

1.4 性能测试与结构表征

力学性能测试:PET/BM复合材料样品条先在室温下放置72 h以消除内应力,然后按照GB/T 1040—2006标准测试材料的拉伸强度,测试速率为 20 mm/min;按照 GB/T 9341—2008 进行弯曲强度测试,选取测试速率为200;按照 ASTM-D 256—2006 标准测试材料的缺口冲击强度,V形缺口,摆锤能量为500 J;

TG分析:采用N2作为保护气体,从30 ℃升温至700 ℃,升温速率为10 K/min,然后分别统计不同BM含量在失重5 %、10 %和失重速率最大时的温度,以及700 ℃时的残炭量;

结晶性能分析:PET/BM阻燃复合材料的结晶温度和熔融温度、结晶度利用DSC进行测量,具体测试条件为:N2作为保护气体,测量温度范围为30 ℃至300 ℃,升温速率为10 K/min,保温3 min以消除热历史,然后以10 K/min降温至30 ℃,最后再以10 K/min的升温速率升温至300 ℃;通过DSC曲线进行积分计算复合材料熔融峰的面积,计算PET/BM复合材料的Xc,计算公式为:

Xc=ΔH/ΔHm×100 %

(1)

式中 ΔHm——PET材料100 %结晶时的热焓值

ΔH——不同BM添加量时复合材料的热焓值

LOI测试:根据GB/T 2406—1993进行测试,将长120 mm、宽6.5 mm、厚3.0 mm的PET/BM复合材料样品条下端固定在极限氧指数仪的夹具上,不断增加测试环境中的氧气含量,当观察到材料持续燃烧是的氧气含量即为所测定的PET/BM复合材料的LOI;

垂直燃烧测试:根据GB/T 2409—1984,将长120 mm、宽6.5 mm、厚3.0 mm的PET/BM复合材料样品条上端固定在垂直燃烧测试仪的夹具上,火焰呈45 °角点燃样品条,火焰的点燃时间为10 s,然后以300 mm/min的速率撤掉火焰,观察样品条的燃烧情况,并根据样品条的燃烧情况对PET/BM复合材料的垂直燃烧测试结果进行评级。

2 结果与讨论

2.1 PET/BM复合材料的力学性能

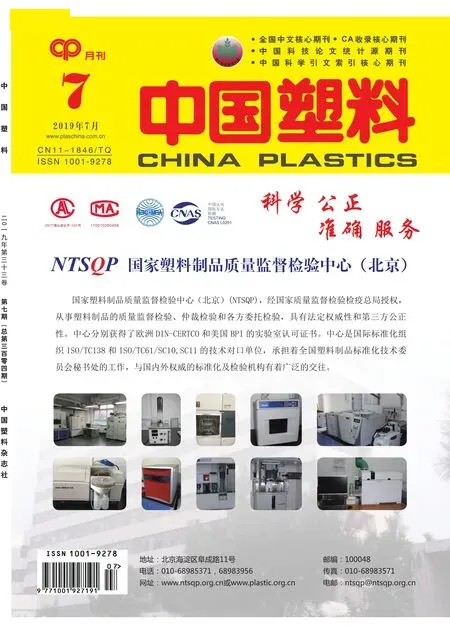

为了了解BM阻燃PET后材料的强度和韧性,本文对不同BM用量的PET/BM复合材料的拉伸强度和冲击强度进行了测试。从图1中可以看出,随着BM用量的增加,PET/BM复合材料的拉伸强度有了明显的提升,这是由于BM属于无机填料,在复合材料拉伸的过程中能够起到传递和转移外力的作用,从而提高复合材料的拉伸强度,且复合材料的拉伸强度在BM用量为10 %时达到最佳值。当BM用量为14 %时,PET/BM复合材料的拉伸强度下降,这可能是BM在PET基体中的量较多而导致的分散性变差所导致的。此外图1中还可以看出,PET复合材料的冲击强度随BM用量的增加逐渐下降,说明BM加入PET基体中之后的韧性下降,这是由于BM本身具有较强的刚性,当BM添加到PET之后,使PET/BM复合材料的刚性增加,相应的复合材料的韧性下降。

图1 PET/BM 复合材料的拉伸强度和冲击强度Fig.1 The tensile strength and impact strength of PET/BM composites

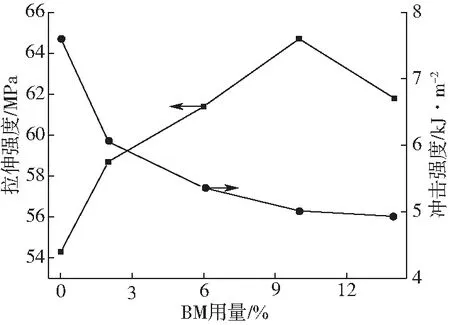

材料的弯曲性能也是材料力学性能的重要指标之一。从图中可以看出,随着BM用力用量的增加,PET/BM复合材料的弯曲强度和弯曲模量均逐渐增加,说明BM加入PET基体中之后,复合材料的弯曲性能得到明显的改善。这可能与BM是晶须状结构有关,晶须状的BM在弯曲测试的过程中能够抵抗外界的弯曲作用,吸收和传递外界的弯曲应力,从而提高了PET/BM复合材料的弯曲强度,相应的弯曲模量也会随之上升。

图2 PET/BM复合材料的弯曲强度和弯曲模量Fig.2 The bending strength and bending modulus of PET/BM composites

2.2 PET/BM复合材料的结晶性能

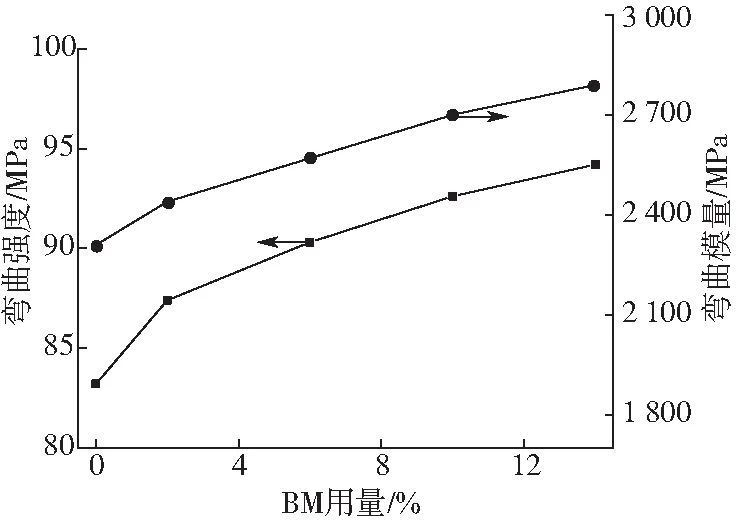

■—Tc ●—Tcc图3 不同BM用量的PET/BM复合材料的Tc和TccFig.3 Tc and Tcc of PET/BM composites with different BM contents

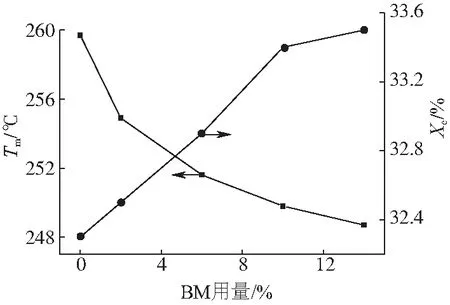

PET/BM复合材料的结晶行为可以利用DSC技术间接的进行表征。高分子的结晶行为一般认为是晶核生长,然后是高分子链依附在晶核上进行规整排列形成晶体,Tcc越低则晶核的生长速度越快,则代表着材料的结晶能力越强;而Tc代表了高分子晶体生长速度的快慢,Tc越高,高分子链运动越剧烈,相应的高分子的晶体生长速度的越快,ΔT(Tc-Tcc)越大,代表高分子的晶核生长和晶体生长的速度均较快,相应的材料的结晶性能也就越好。从图3中可以看出,随着BM用量的增加,PET/BM复合材料的Tcc逐渐降低,而Tc逐渐增高,且ΔT(Tc-Tcc)之间的差值也逐渐增加,这说明了BM的加入明显提高了PET/BM复合材料的晶核生长的速度和晶体生长的速度,说明BM在PET基体中起到了异相成核的作用。如图4所示,PET/BM复合材料的相对结晶度也随着BM用量的增加而逐渐增加,这是由于BM提高了结晶温度,且BM起到了异相成核的作用,能够在PET材料中充当晶核,因而在较高的温度下PET/BM复合材料中的PET分子链就能够依附在晶核上快速生长,因而相应PET/BM复合材料的结晶度也就越高。此外,从图4中可以看出,PET/BM复合材料的熔点(Tm)则随着BM用量的增加而逐渐的降低,与Tc的趋势相反,这可能是由于PET/BM复合材料的结晶速度过快的原因,因为BM的加入使得复合材料中晶核增多,结晶速度加快,PET分子链排入晶格中之后来不能够进行调整从而形成结晶性较为完整的晶体,从而导致了PET/BM结晶度升高,而结晶的完善程度降低。然而,材料的Tm一般是晶区开始溶解时的温度,由于PET/BM复合材料的结晶程度并不完善,因而晶区开始溶解的温度也就相应的降低,及Tm随着BM的增加而下降。

图4 不同BM用量的PET/BM复合材料的Tm和XcFig.4 The melting temperature and relative crystallinity of PET/BM composites with different BM contents

2.3 PET/BM复合材料的阻燃性能

为了研究BM用量对于PET/BM材料阻燃性能的影响,本文利用LOI、垂直燃烧测试(UL 94)和TG分析对PET/BM复合材料进行了测试。

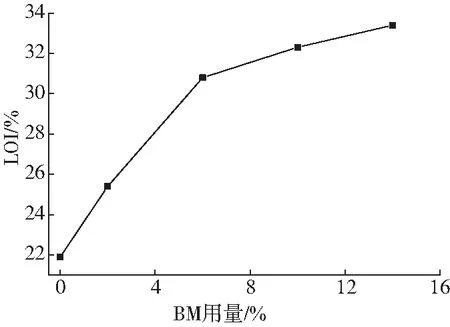

从图5中可以看出,PET/BM复合材料的LOI均高于纯PET的LOI,当BM用量为6 %时,PET/BM复合材料的LOI为30.8 %,且复合材料的LOI随着BM用量的增加而增加,BM用量为14 %时,PET/BM复合材料的LOI增加到了33.4 %,与纯PET相比提高了52.5 %。

图5 PET/BM复合材料的LOIFig.5 LOI of PET/BM composites with different BM contents

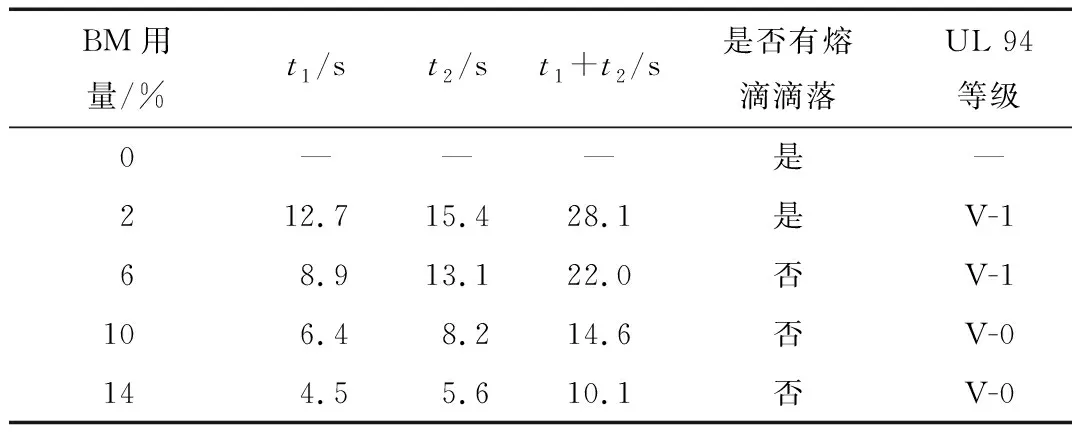

PET/BM复合材料的垂直燃烧测试结果表明(如表1所示):纯PET经过一次点燃后就可一直燃烧,燃烧的过程中伴随着大量浓烟,且燃烧的过程中伴随着PET溶滴的滴落,能够引燃脱脂棉。当PET中添加了2 %的BM之后,虽然在燃烧的过程中依然会伴随着溶滴的滴落,但是其燃烧时间变短,其UL 94等级变为V-2级。当PET基体中的BM用量较多时,PET/BM复合材料的燃烧时间减少(BM用量为14 %时,燃烧时间为10.1 s),且在燃烧的过程中,发烟减弱,无溶滴滴落,UL 94等级变为V-0级,说明BM对于PET具有良好的阻燃效果。

表1 PET/BM复合材料的UL 94等级

Tab.1 UL 94 grades of PET/BM composites

经过分析,BM对于PET阻燃的机理可能为:对于PET而言,其燃烧的过程是一种非常剧烈的热氧降解化学过程,燃烧时产生大量的活性羟基,且属于链锁反应,反应一旦开始,燃烧不断进行,因此PET材料点燃烧便一直燃烧。当PET基体中添加了BM之后,由于BM与金属氢氧化物相似,在材料的燃烧过程中会吸收大量的热量,且在热分解的过程中由于BM分解形成的水会逐渐蒸发,吸收热量,同时形成的水蒸气也可以起到稀释可燃气体的作用;此外,BM在燃烧过程中分解后会在材料的表面形成致密的Al2O3,会阻碍热量和可燃性气体向材料内部的传播,延缓材料的燃烧速率,达到良好的阻燃效果。

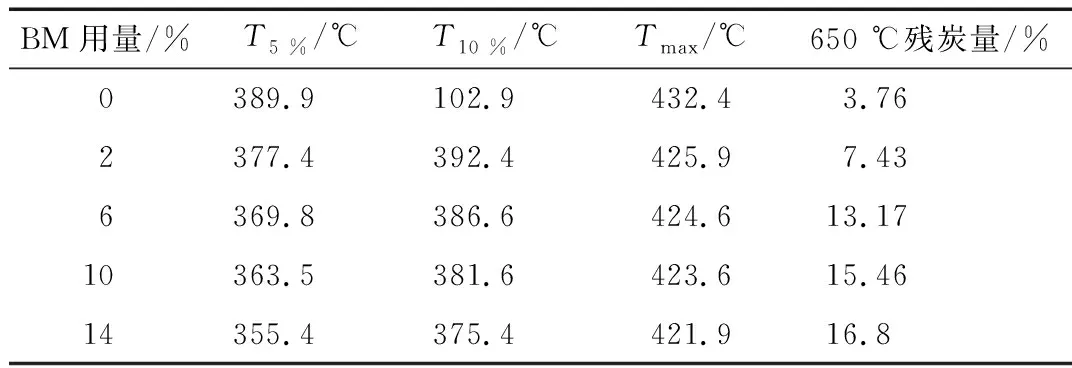

从表2中可以看出,加入不同量的BM的复合材料在650 ℃时的残炭量与PET相比均有所增加。当BM用量为6 %时,PET/BM复合材料的残渣量增加到了13.17 %,说明BM的加入有助于PET材料在燃烧的过程中成碳。此外,随着BM用量的增加,PET/BM复合材料在质量损失5 %、10 %和质量损失率最大时的分解温度T5 %、T10 %和Tmax均逐渐减小,这一方面是由于复合材料在燃烧的过程中,BM分解形成的水蒸气吸收周围热量造成的。热分解温度越低,越说明BM能降低PET/BM复合材料在燃烧时材料周围的温度,减少了热量的积累,从而提高了PET复合材料的在燃烧时的热稳定性。

表2 PET/BM复合材料的TG数据

Tab.2 Thermogravimetric data of PET/BM composites

3 结论

(1)随着BM用量的增加,PET/BM复合材料的拉伸强度先增加后减小,在BM用量为10 %达到了最大值;复合材料的弯曲强度和弯曲模量逐渐增加,而复合材料的冲击强度则逐渐降低,材料的韧性逐渐降低;

(2)PET/BM复合材料的Tc和Tcc分别随着BM用量的增加逐渐升高和降低,且ΔT(Tc-Tcc)逐渐增加,明显提高了复合材料的结晶速率,使Xc增加;而复合材料的熔融温度则随着BM用量的增加而逐渐降低;

(3)BM对PET具有良好的阻燃作用,随着BM用量的增加,PET/BM复合材料的LOI逐渐增加,最高为33.4 %,UL 94等级增加到了V-0;BM能够使PET/BM复合材料的残炭量增加,使复合材料的分解温度降低,增加了材料燃烧时的热稳定性。