曲线钢轨波磨打磨方法

尧辉明, 沈 钢, 崔 巍

(1.同济大学 铁路与城市轨道交通研究院, 上海 201804; 2.上海轨平机电科技有限公司, 上海 200092)

经过多年研究发现,地铁曲线钢轨波浪形磨损,缩短了钢轨自身寿命;增加了养护工作量与养护成本;降低了车辆运行品质和旅客舒适度;干扰了铁路车辆正常运行;大大缩短了车辆部分零部件的使用时间;严重时甚至影响列车运行安全.

作为修复和预防钢轨波浪形磨耗的措施之一,钢轨打磨技术能明显延长钢轨寿命,避免大规模更换钢轨,改善行车平稳性和安全性[1-4].打磨与使用摩擦控制器来控制波磨的形成不同,钢轨打磨能人为改善轮轨接触的几何关系,优化其型面匹配,达到提高动力学,降低磨损速率的特点.在北美,美国铁路联盟和运输技术中心在打磨方面做了很多工作[5],加拿大地面运输研究中心[6]也对打磨目标进行了说明.此外,澳大利亚、日本、法国、德国、瑞典等国[4-7]都采用钢轨打磨来缓解钢轨波浪形磨损的形成.匈牙利Bosch[8]和Takács等[9]使用以控制轮轨噪声为基准的打磨方案.澳大利亚Zarembski[10]采用曲线段非对称打磨方式,使曲线外轨接触光带由轨顶面向轨距内侧移动,而内轨接触带向外轨角移动.此外日本Anami[11]和Ishida等[12]根据运行载荷百万吨(MGT)的经验数据来规定打磨间隔.

作者前期对曲线钢轨的波浪形磨耗形成机理进行了深入的研究,设计了小比例滚动试验台并提出了新的波磨形成机理推理理论[13].

经过研究发现,地铁小半径曲线的波磨多见于曲线的内轨或外轨轨顶,有时也在内外轨同时发生.由于车辆和轨道系统性问题,只要车辆走行部的工作方式不改变,那么曲线钢轨的波磨就不可避免.又由于隧道内部难以采用摩擦控制技术,只有进行经常性的小幅度打磨才能解决波磨对车辆和轨道的伤害.如果在早期,即波磨深度为0.1 mm左右即开始精确修复,则能够大幅降低地铁弯道波磨的发展速度,延长钢轨使用寿命,减小车辆的振动和噪声.为此,本文提出了一种新的针对地铁短波波磨的基于多砂轮基准线的打磨方法,研制了高效率便携式自动化地铁曲线钢轨多轮组打磨装备[14-15],并在上海地铁2号线上多个区间多次进行了打磨试验、振动测试和打磨治理作业,取得了良好的效果.

1 现有波磨打磨方法的特点和局限性

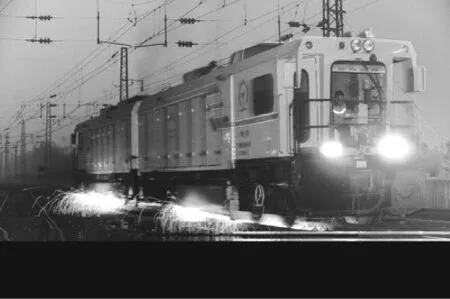

国内现有城市轨道交通通常采用的钢轨打磨车如图1所示,称为多磨头廓型打磨列车,可用来消除钢轨表面缺陷,修正轨头轮廓,也可以对短波波磨进行一定的治理.

图1 国内现有进口钢轨打磨车

然而,该钢轨打磨列车成本高,操作复杂,对于指定位置的钢轨波磨难以做到及时处理.目前,由于国内还没有一套自动化程度高,操作简便,成本低,安装运输方便的地铁打磨设备,因此在一定程度上阻碍了我国城市轨道交通的运行质量和经济性.

由于技术原因,国内外地铁大都采用干线铁路的大型打磨车,只是将磨头控制在20个以下.但这种传统的技术并不是为打曲线波磨而设计的,因此暴露出以下诸多不足:

(1) 磨头独立控制,采用压力反馈是不合适的.因为钢轨的波磨打磨是几何目标,若压力控制频率响应高的话,则高点低点均会被磨掉,这样对波磨打磨毫无意义.目前大都采用液压进给延迟技术让磨头反应迟钝,使波磨的高点比低点磨得多,但这个有波长选择问题,也存在打磨精度问题,是一个不得已的折中办法.

(2) 不同角度的磨头纵向磨削钢轨对于仅打磨波磨是不合适的.首先波磨轨并不一定要做轨廓校正,仅希望将波磨消除,即将整个轨廓在垂向同步下沉.因此这种打磨方法会将钢轨切成多棱角状,使表面更加粗糙,造成内轨轨顶的暂时严重粗糙,增大对外轨的横向作用力,也增大了外轨的侧磨和脱轨的倾向,形成新的轨顶疲劳源.

(3) 打磨车辆编组最少也有两节,采用内燃机车为动力,规模大,不适合用于空间有限的地下隧道.

(4) 打磨车需要从线路的一段进入,到达打磨点需要开行一段路程,对于有限作业天窗的地铁也是浪费的.有的线路不一定相连,也难以将打磨车灵活调配.

(5) 打磨车成本高、设备折旧费用高、管理成本也高,并且需要较高水平的熟练操作技术工,对于地铁线路上仅存在3~4处的几百米波磨来说使用成本过于昂贵且不便.

(6) 目前国内铁路线路波浪型磨损修复主要为被动修复,即出现问题后并不立即进行打磨而是定期对钢轨进行打磨,打磨采用大型打磨车,打磨一次耗费人力物力巨大,有的地方甚至因无打磨设备而采用更换钢轨的办法.

2 基于多砂轮基准线的打磨方法

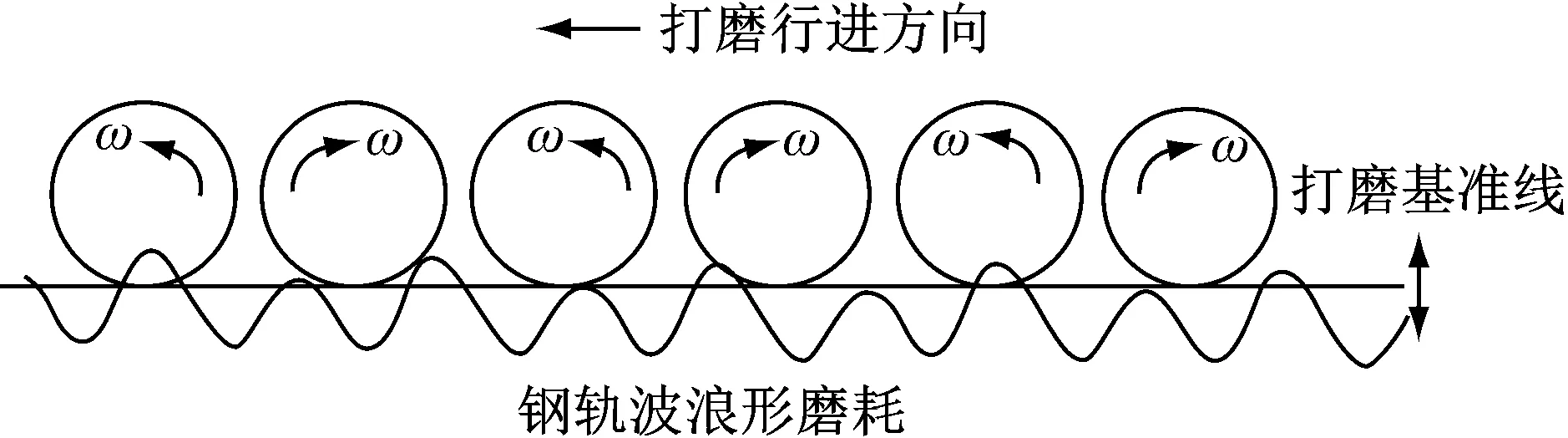

鉴于现有钢轨波磨打磨的现状和局限性,本文提出一种基于多砂轮基准线的打磨方法,其基本原理示意图如图2所示.

图2 基于多砂轮基准线的波磨打磨示意图

Fig.2 Corrugation grinding based on reference axis of multi grinding wheels

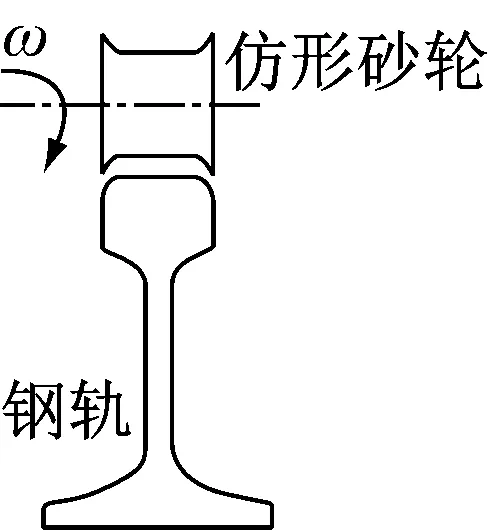

该方法以多个砂轮组成的基准线为打磨基准,多个砂轮安装在一个固定支架上,支架由具有驱动机构的小车拖动在钢轨上水平纵向行进.打磨基准线可以上下调整用以控制打磨切削量,可以设计机构精确控制基准线的上下位移量.具体操作使用过程中可根据磨头的切削力、切削强度、钢轨波磨的深度和钢轨材质的硬度等适当调整基准线控制打磨量.该打磨方式采用较精确的几何打磨量控制,而不是传统大型打磨车的压力反馈控制.砂轮磨头绕横向水平轴旋转,相邻磨头旋转方向可设置为相对旋转,用以抵消磨头切削钢轨时对小车运行的干扰.磨石的轮廓廓形与钢轨轨头廓形一致,如图3所示.

图3 仿形砂轮磨头示意图

砂轮磨头的廓形经过短时间的打磨会与钢轨的廓形更加贴合,使用旧磨头打磨另一未打磨线路时,对钢轨的打磨损伤更小.

此波磨打磨方法具有以下特点:①用多磨头组成打磨基准线,可以有效实现仅打磨高区材料,不打磨低区材料的目的,也提高了打磨精度和效率;②磨头绕横向水平轴旋转,磨石廓型与钢轨轨顶一致,可以打磨出原轨廓钢轨,减少打磨量,保持轨顶圆顺光滑;③可以大大降低波磨打磨装置价格,预计是现有20磨头打磨车造价的1/10以下;④基于此打磨方法原理设计的便携式多磨头小型打磨设备,可灵活进入地铁曲线波磨区段进行针对性主动波磨打磨修复;⑤可个性化实现钢轨波磨打磨专用技术参数,实现高精确化主动打磨.

3 便携式打磨装置的研制

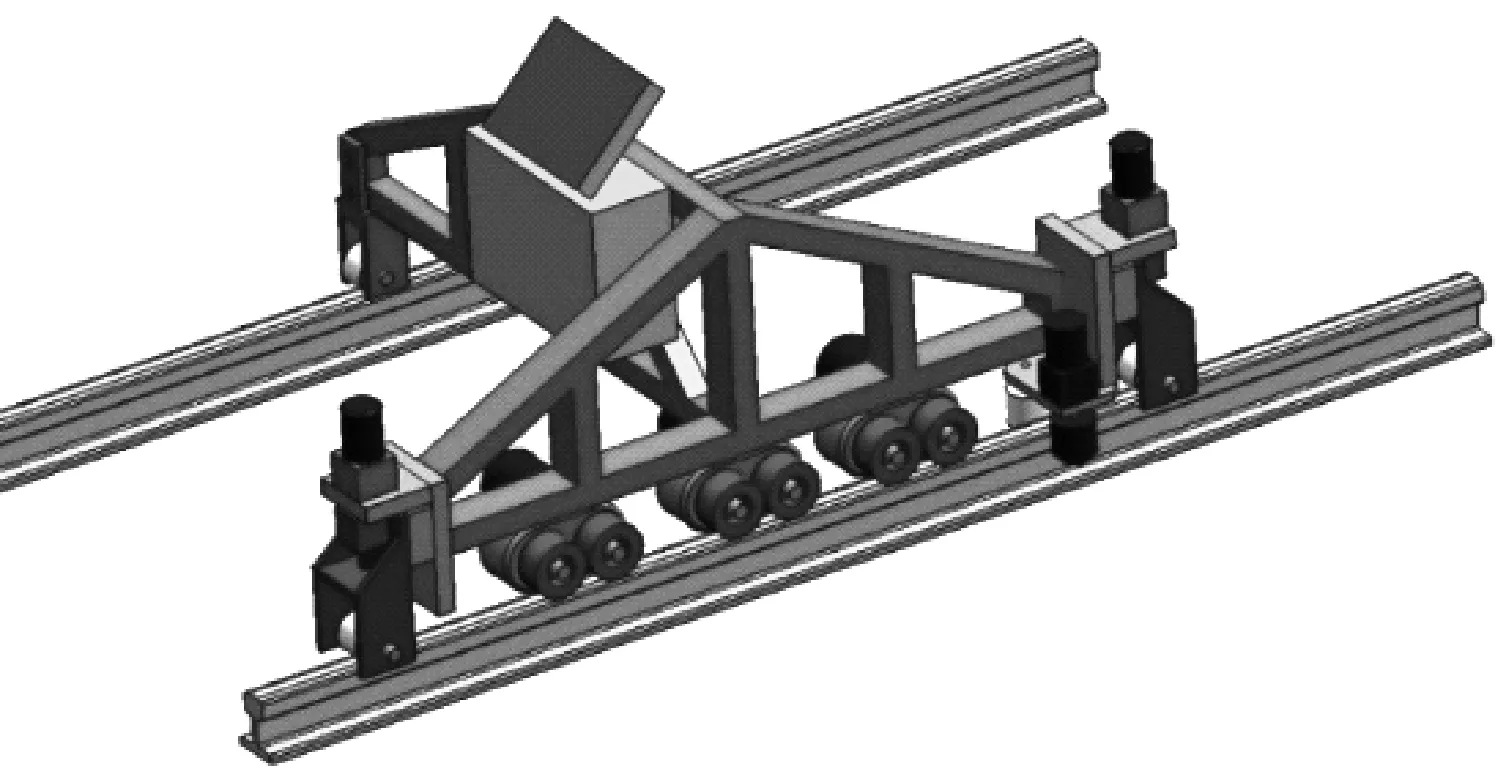

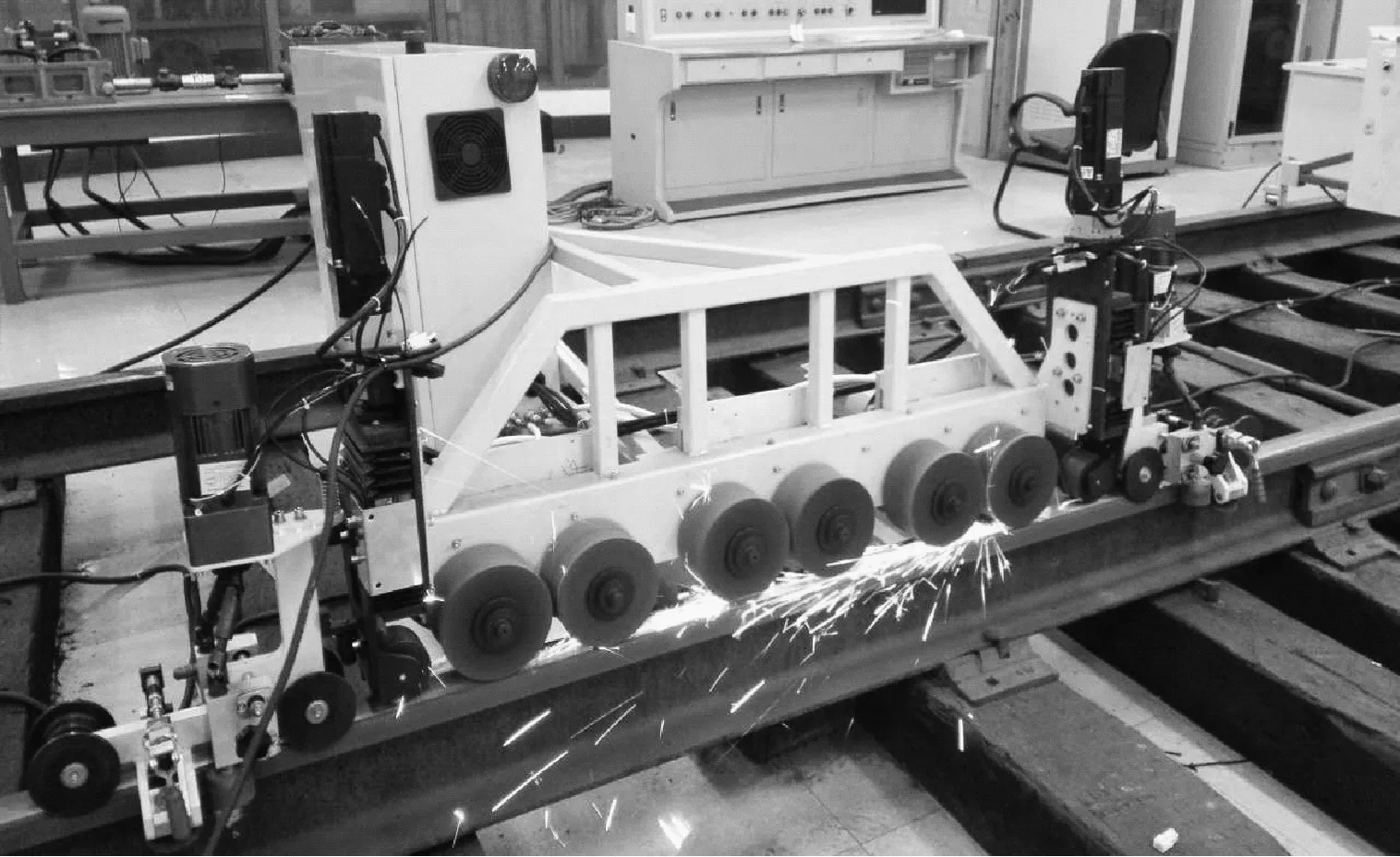

根据多砂轮基准线的波磨打磨方法,研制开发了针对地铁曲线单钢轨轨面不平顺的轻便式钢轨波磨打磨机,该打磨机结构紧凑、成本低、可现场拆解组装,操作自动化程度高.图4、图5为所研制的便携式波磨打磨装置机械结构设计图和实物照片.

图4 便携式自动化多轮组曲线钢轨波磨打磨机设计图

波磨打磨机主要结构组成包括承载装置、丝杆伺服给定调节装置、夹紧装置、打磨装置及导向走行装置.承载装置主要包括打磨机构架、支架,打磨机构架和支架用于承载重物和支撑.丝杆伺服给定调节装置主要包含前后砂轮打磨深度和力的自动程序给定,由手持控制器手动操作给定或可编程控制器(PLC)自动设置给定.

图5 多轮组钢轨波磨打磨机实物

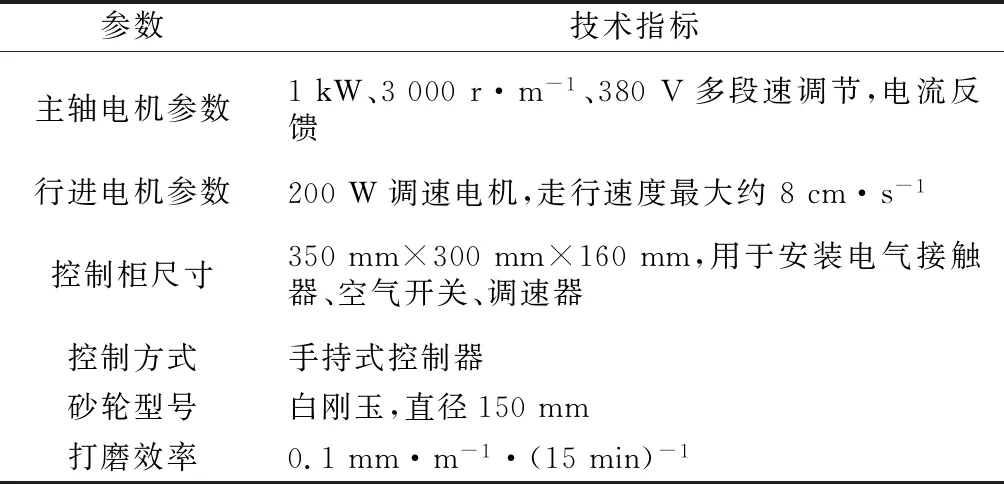

整个打磨机在水平面上成丁字形结构,长边即打磨侧总长为1 800 mm,横向宽度为1 600 mm,高度为700 mm,纵向有效打磨长度为1 530 mm;便携式设计为打磨机机械设计的主要设计目标之一,总重约140 kg,实际打磨过程中可将打磨机拆解成5大部分,最大组件重量为60 kg,便于运送至打磨区段进行组装打磨.表1为打磨机的主要参数.

表1 打磨机参数

打磨机的走行驱动机构为前后驱动走行,并有导向轮和夹紧机构进行导向便于通过曲线,整体打磨机有效打磨长度为1 530 mm,在曲线段打磨时为近似直线打磨,因此该打磨机能有效地对钢轨曲线段波磨进行打磨.

打磨机采用PLC(programmable logic controller)实现对伺服电机、打磨交流电机和行走交流电机的底层数据控制、速度控制和行走方向速度等的硬件层控制,通过手持式控制器实现用户的操控界面交互控制、程序化打磨控制、数据图表过程显示和打磨步骤操作等功能.

4 现场试验验证及动力学测试

针对上海地铁进行曲线钢轨波磨控制打磨工程试验.上海地铁经过长时间的运行,在多条线路上已经出现了不同程度上的波磨,多半波磨位于小半径曲线钢轨上,以上海地铁2号线和8号线出现的波磨损伤危害较为典型.

上海地铁2号线虹桥站至徐泾东区间出现了多段波磨,乘客反映在此区间乘坐时车厢内会出现啸叫声和强噪声.通过与上海地铁工务公司技术人员沟通与协调,决定采用本文研制的第三代多轮组自动化波磨打磨机进行线路的打磨试验.打磨施工前,对上海地铁2号线徐泾东—虹桥站区间进行振动测试和曲线钢轨波磨测量调研,并且对上海工务公司的工作人员进行人员施工培训.

4.1 打磨前振动测试和波磨测量的调研

本文采用添乘测量的方式对在徐泾东—虹桥站区间以及虹桥站—徐泾东区间的车辆振动和噪声情况进行测试,现场测试照片如图6所示.

图6 虹桥站—徐泾东车厢添乘测试

Fig.6Online test from Hongqiao Station to Xujingdong Station

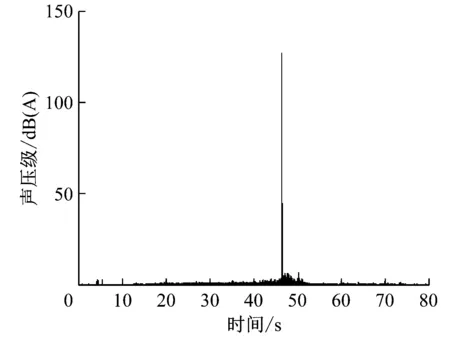

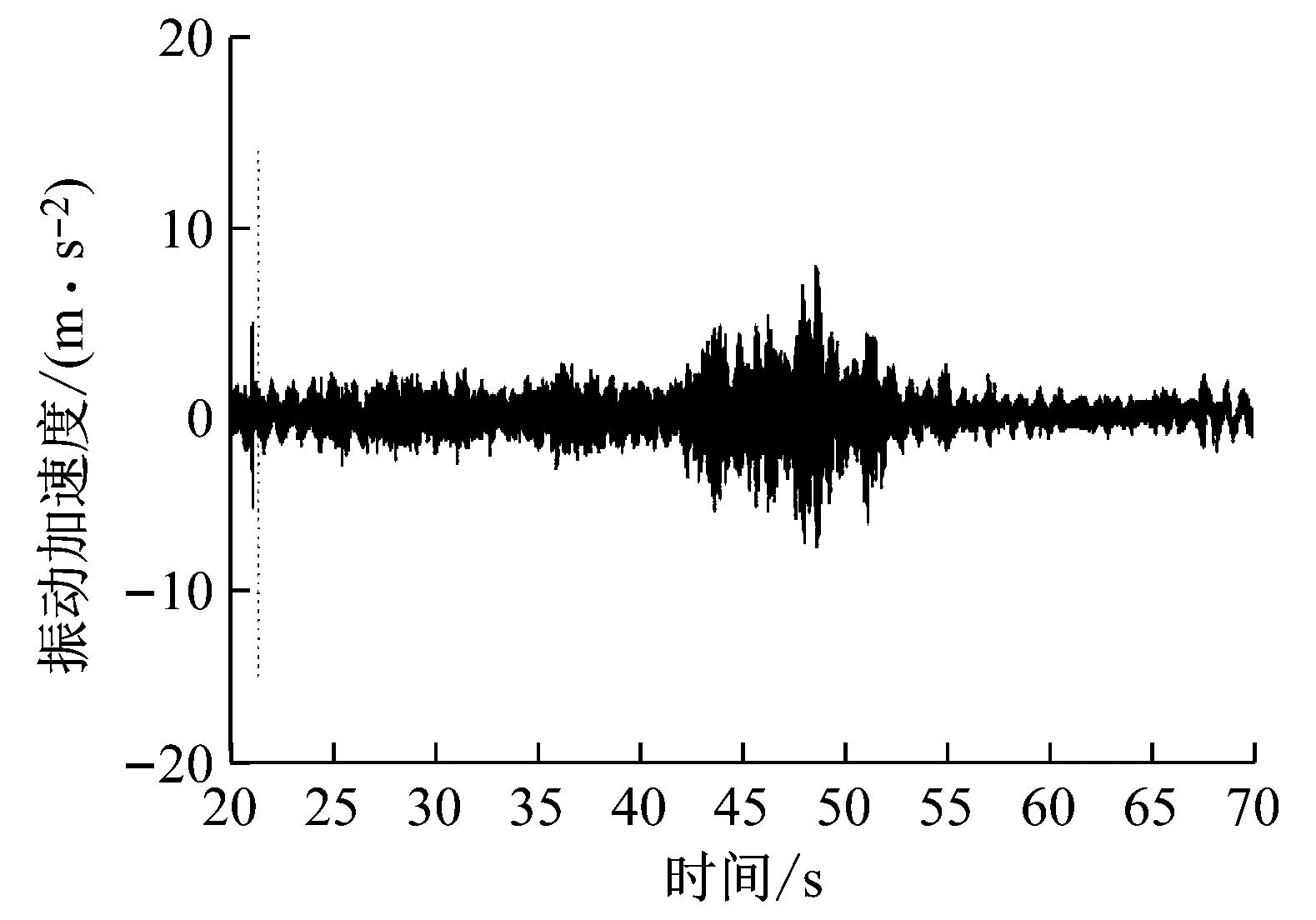

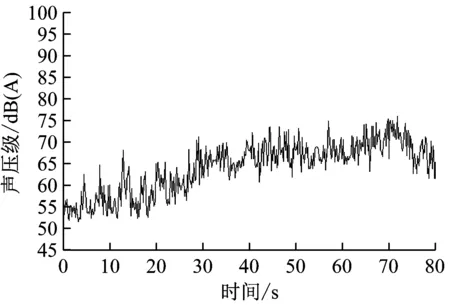

添乘和振动测试发现,徐泾东至虹桥站及虹桥站至徐泾东区间内车辆在通过曲线时出现了较强的噪声,车厢振动出现了明显的异常,尤其是虹桥站至徐泾东下行线段甚至出现了非常刺耳的啸叫声,大致判定异常振动在虹桥站出站100~200 m处.所测试的噪声波形及振动波形如图7所示.

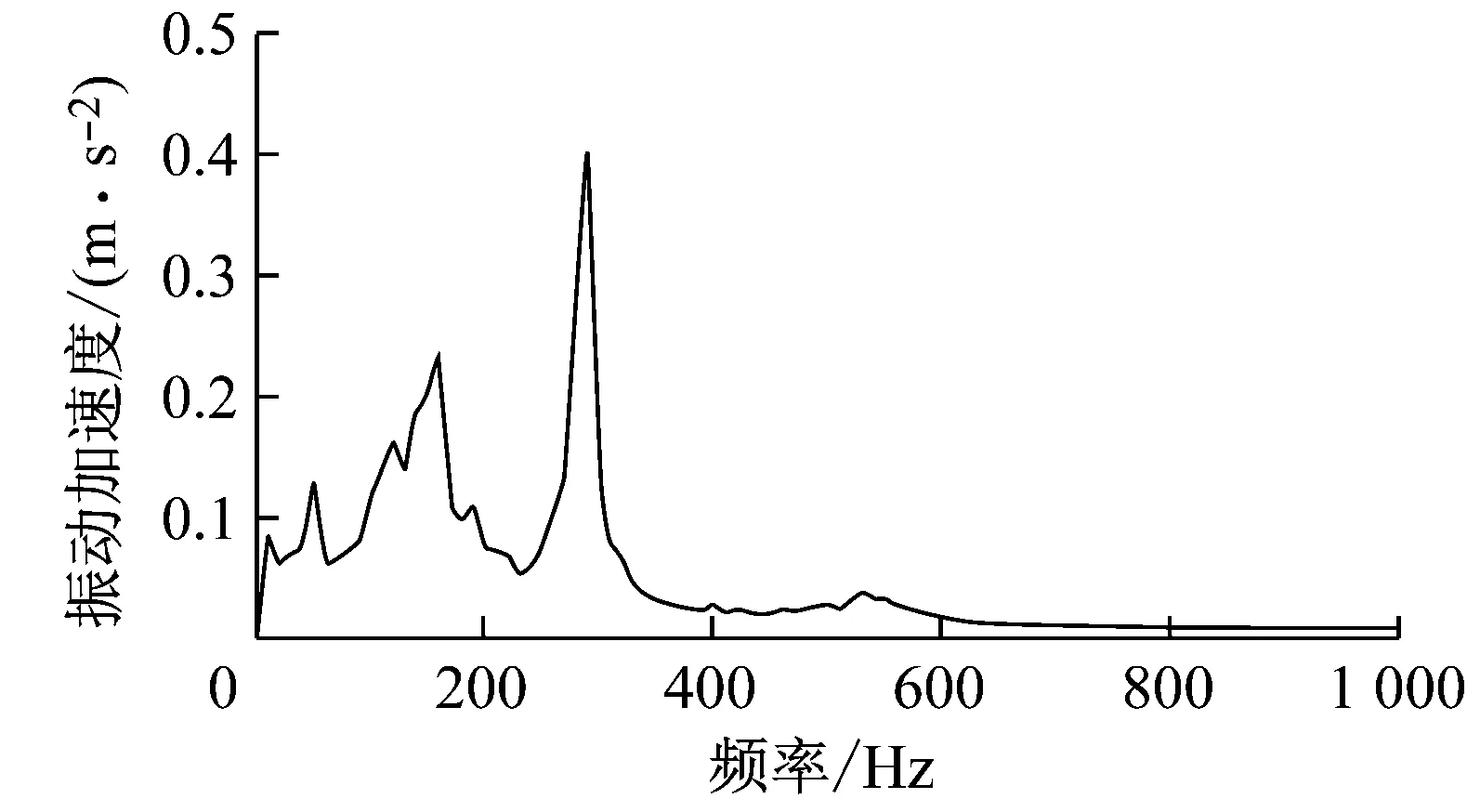

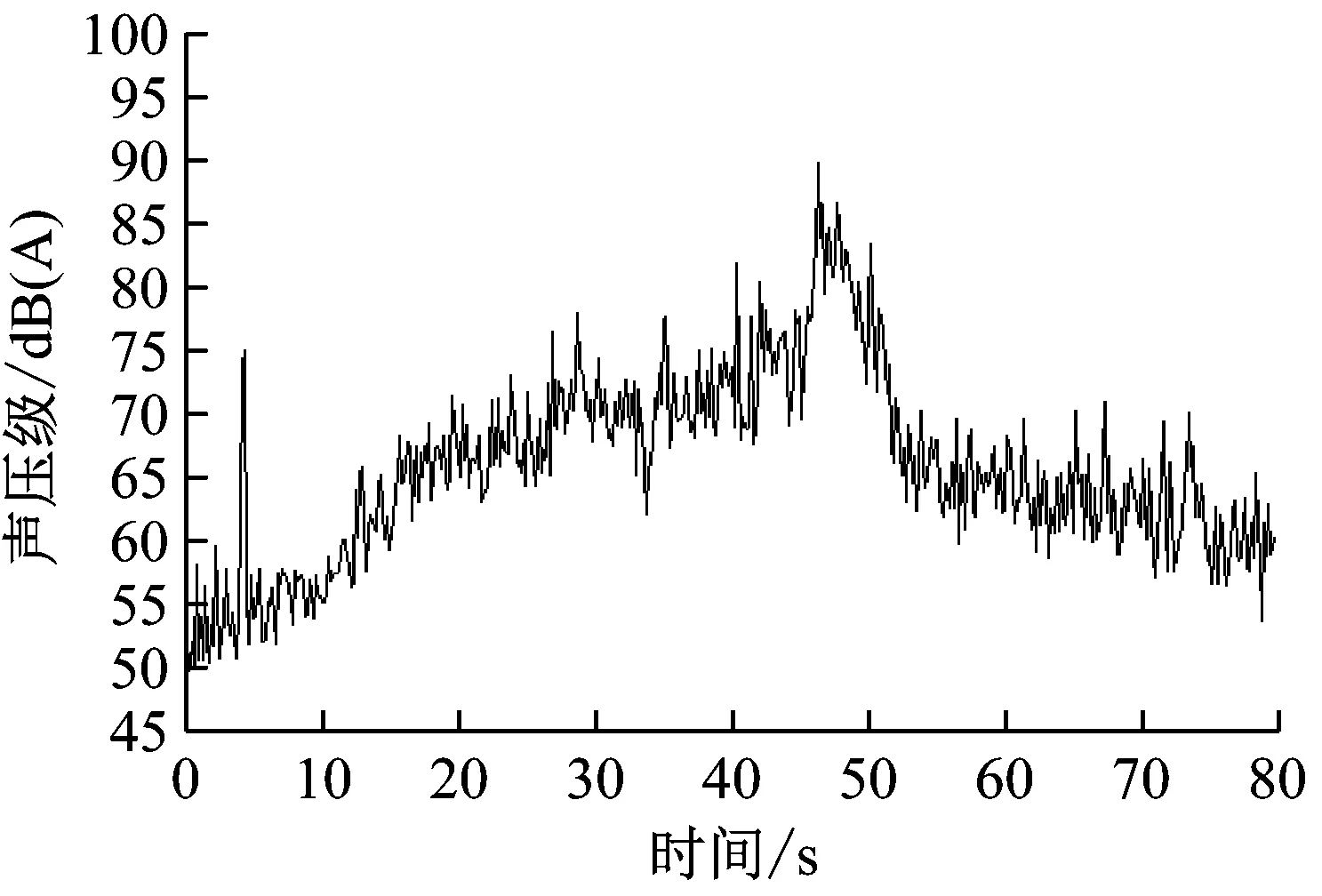

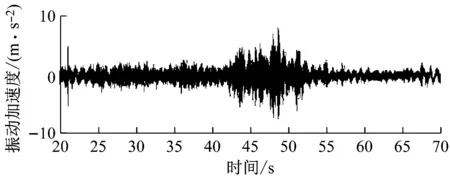

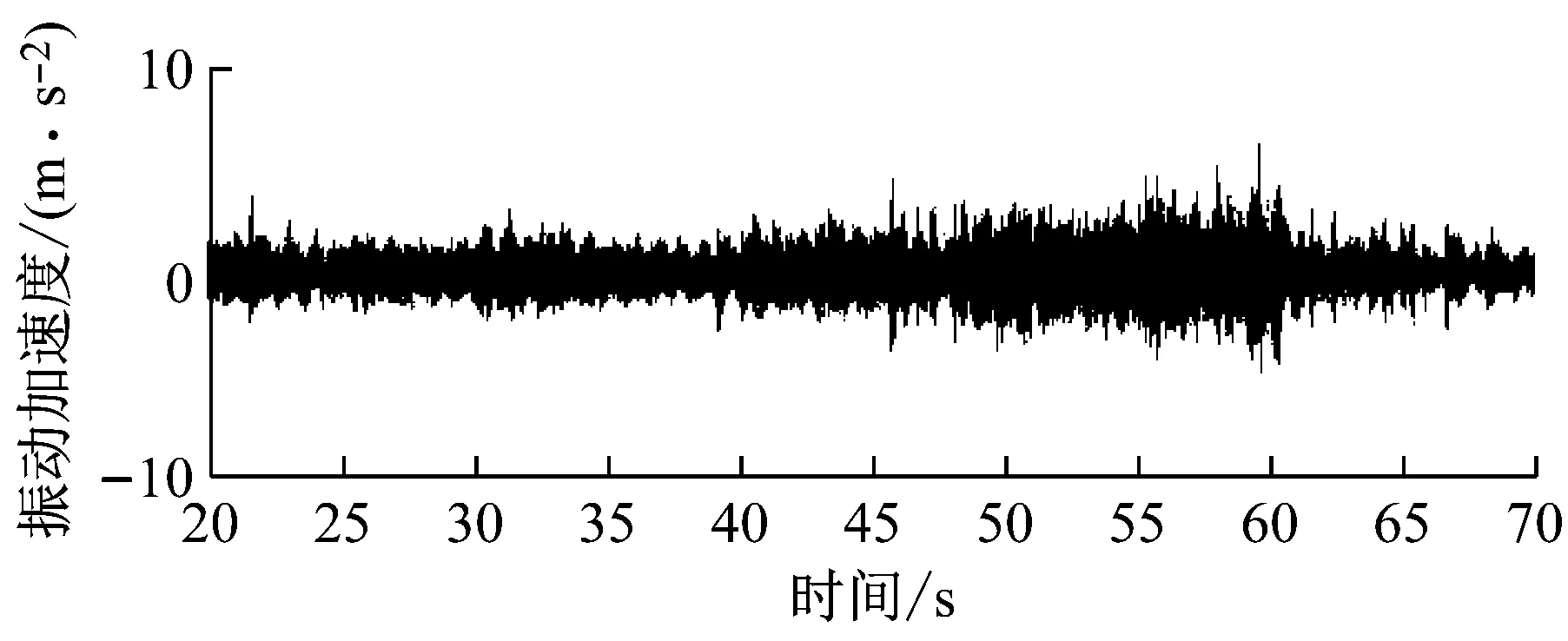

由图7a可以看出,车辆从上海虹桥站驶出,行驶至40~55 s区间,振动和噪声较大,并在48 s左右出现了轮轨刺耳啸叫声,此时的振动幅度也较大,如图7b所示.图7c为振动全局频谱分析,可见振动的主要频率成分在100~300 Hz左右.

a 区间全程噪声波形

b 区间车厢振动加速度波形

c 车厢振动全局频谱分析

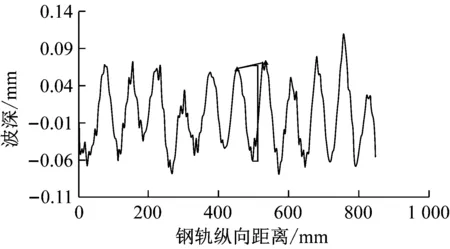

d 打磨前所测K1+410处钢轨波磨

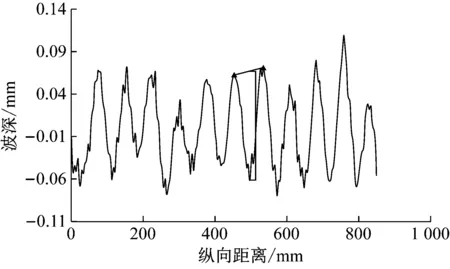

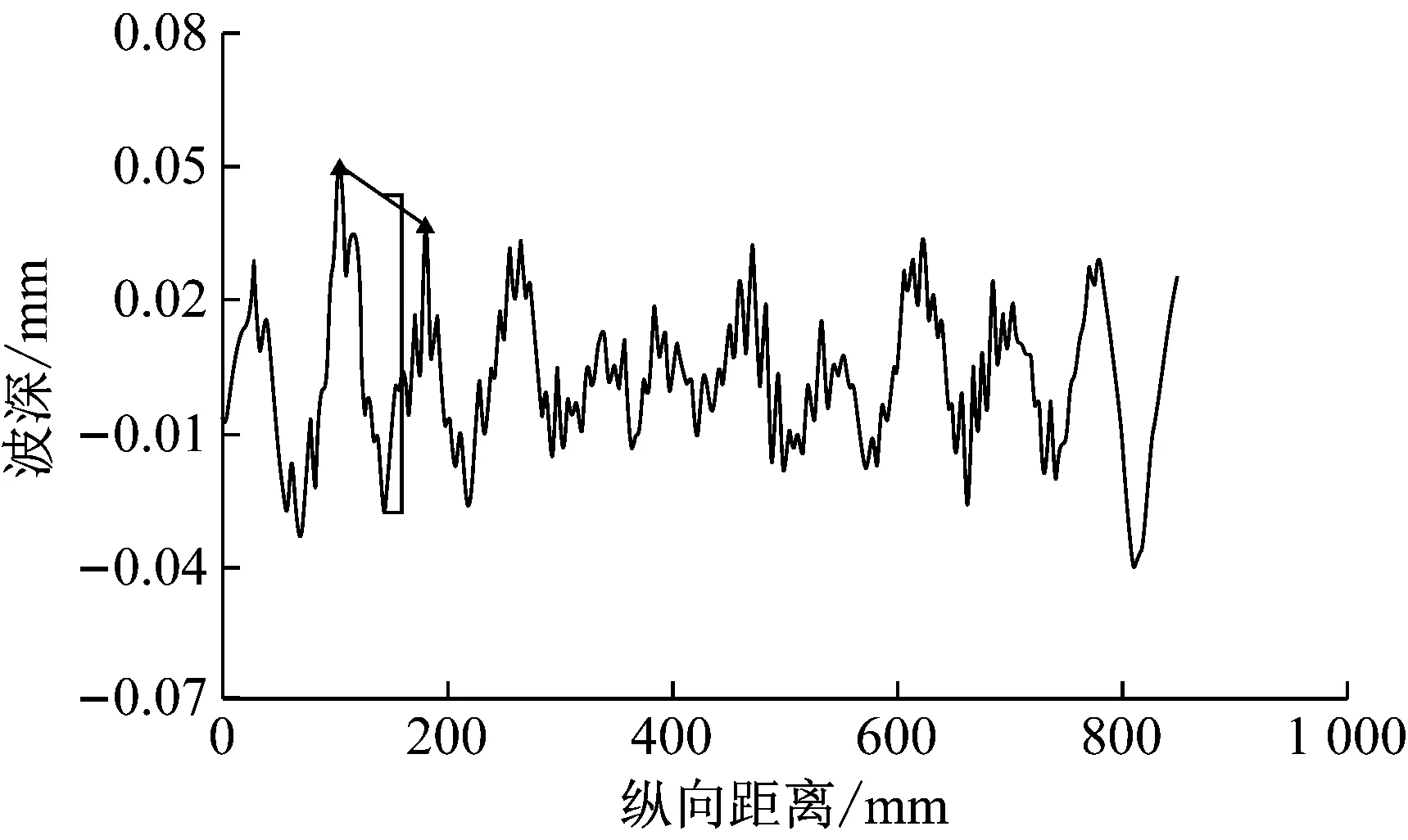

对打磨现场情况进行了打磨前的查看和测量.在K1+223曲线外轨处发现波磨,肉眼可见.通过激光波磨测量仪可知其波深约0.2 mm,波长约50~70 mm,如图7d所示.

4.2 曲线钢轨打磨试验过程

打磨机可拆成4部分运抵至地铁车站组装,组装过程需约30 min左右,后推行至指定打磨位置.供电采用地铁线路用电.作业过程如操作熟练一般2~3 h可以对曲线线路40~50 m区间进行约0.2 mm左右的打磨.

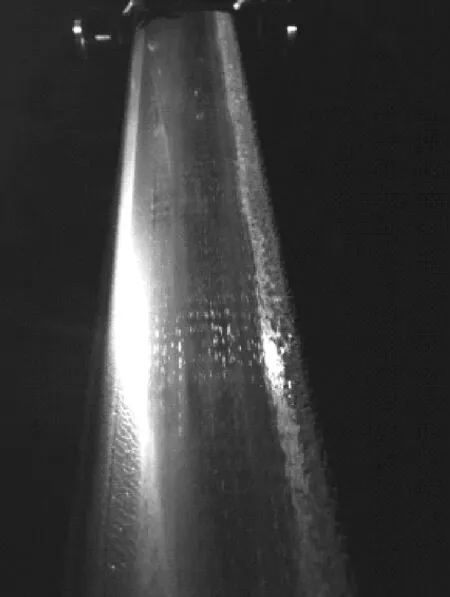

打磨过程中,多轮组自动化打磨设备能自行在钢轨上驱动行走,并能通过手动遥控操作台控制打磨机的前后运行、前后打磨轮的垂直给定、打磨复位和异常处置等操作.操作过程需根据打磨深度和经验值判定需给定的打磨给定量,并且应根据打磨过程出现的火花大小,随时调节给定.应防止打磨车出现停止走行的现象,如发生停止走行将导致钢轨出现打磨损伤.图8所示为曲线段波磨钢轨打磨前后的对比.打磨后,钢轨的高点被打平,打磨效果明显优于传统打磨机.

a 未打磨钢轨

b 已打磨钢轨

4.3 打磨前后测量结果比较分析

打磨后利用同样的声学传感器和振动加速度传感器在同一区间进行了测量,发现车辆在该区段的运行噪声和振动明显降低了很多,48 s附近打磨前出现的啸叫声也基本消除,如图9所示.

由于采用添乘测量,记录数据的起始点只能以列车发车的时间点为记录数据起始点,加上打磨前后列车运行时的列车速度存在差异,因此造成数据点的绝对位置在打磨前后难以保持同步,所以从图10可看出,打磨前后的最大幅值点存在纵向上的时移,但通过分析振动幅值的最大值明显可以看出,车辆在打磨前的振动幅度最大值显著较大,打磨后这一时间段振动幅度最大值明显降低,整体打磨后的振动数据也较平稳.

如图11所示,打磨后的钢轨波浪形磨耗基本控制在0.1 mm以下,打磨前最大波磨为0.15 mm左右,打磨后的最大波磨幅度在0.04、0.05和0.07 mm左右,打磨后的钢轨波幅大幅下降,且波浪周期性不明显.

打磨试验验证了多轮组打磨机在治理曲线波磨方面的实际打磨效果,打磨效率较现有的设备高.通过对地铁施工人员的培训及现场人员的实际操作,验证了设备使用上的易操作性和实用性.

通过振动加速度测试和声学测试,经过多轮组打磨机打磨治理后,车辆的运行条件明显改善,轮轨振动幅值和声学噪声明显降低,减少了对车辆的运行的损伤.同时验证了多轮组打磨机在连续打磨作业中,能保证波磨的消除,且打磨后钢轨外形基本保持不变;所需的打磨量与传统多磨头大型打磨车或洗磨车相比要小得多,对钢轨的损伤也要小得多.

a 打磨前声学波形数据

b 打磨后声学波形数据

a 打磨前振动加速度波形数据

b 打磨后振动加速度波形数据

a 打磨前钢轨波磨(最大为0.15 mm)

b 打磨后钢轨波磨(最大为0.07 mm)

5 结论

本文提出了基于多砂轮基准线的波磨打磨方法,并在此基础之上进行了便携式自动化曲线钢轨打磨装置的研制,进行了打磨装置的现场工程试验和测试.试验结果表明,使用所研发打磨机进行治理的曲线钢轨波磨区段的异常振动和啸叫声明显消失,打磨后车厢振动明显降低,噪声明显减弱.

作者研发的曲线钢轨的主动修复技术和专用打磨设备,能有效地降低波磨的发展速度,延长钢轨的使用寿命,大大提高地铁车辆运行品质,有效保护车辆本身的各大重要零部件,减少车辆维修和维护保养工作量.由于提高了线路和车辆的使用寿命,扩大了产生经济效益的运营时间,可为地铁运营单位带来可观的经济效益,另一方面也可大大节省运营维护成本,间接提升产值.