航天器舱门零重力环境模拟卸载系统设计分析

赵本华,张 斌,白忠奕,夏祥东,任华兴,王 燕,于 震

(1.北京卫星制造厂有限公司,北京100094;2.北京空间飞行器总体设计部,北京100094)

0 引言

航天器舱门是用于空间航天员和地面试验人员进出舱体的重要通道,同时也是空间站、载人飞船等航天器上必需的、影响航天员生命安全的关键设备[1]。在地面开展舱门的零重力模拟展开试验是验证航天器舱门(简称“舱门”)可靠展开的重要措施之一,因此舱门的展开试验是必不可少的研制环节。传统舱门开关通过航天员手动操作实现,无需进行舱门零重力环境模拟卸载展开试验。随着我国航天事业不断发展,舱门的外形尺寸和质量逐渐增大,同时要求航天器内无人自主运货时通过舱门能够自动开关,因此需要在地面模拟零重力状态进行展开与收拢试验,以验证舱门是否满足在轨使用条件。零重力卸载率是决定地面模拟展开试验成功与否的重要影响因素,卸载率低会导致舱门与导轨间产生较大摩擦,影响舱门使用寿命。零重力卸载系统是舱门展开试验装备的重要组成部分,主要创新点在于如何设计高可靠和高卸载率零重力模拟卸载展开。

本文对舱门的高卸载率和高精度展开试验系统设计方法进行研究,为开展舱门的地面展开验证试验提供支持。

1 舱门结构和展开试验方案分析

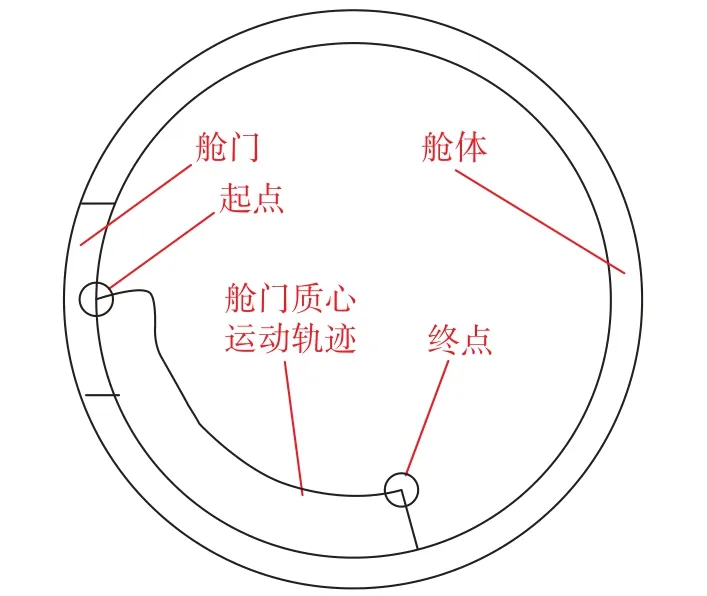

舱门的主要展开试验过程为舱门锁紧机构完成解锁动作后,动力机构驱动门体沿固定轨迹运动;收拢时为驱动机构反向运行,舱门再沿轨迹返回初始锁紧位置,停止运动。舱门、舱体的运动轨迹如图1所示。

舱门运动轨迹为二维变曲率曲线,运动轨迹较为复杂,因此首先对零重力卸载方法进行讨论。模拟在轨零重力展开主要方法有跌落法、抛物线飞行法、气浮法、水浮法和悬吊法等[2]。下面对主要的几种方法的优点和缺点进行对比分析。

1)跌落法。跌落法是通过对试验物体进行自由落体实现短时间模拟零重力,缺点是跌落速度大,试验操作难以实施。舱门试验包括展开与收拢全过程,采用驱动机构自动驱动,运行周期时间大于100s,并同时要监测运行参数。跌落法提供零重力环境的时间短,因此无法提供长时间驱动控制和参数监测条件。

图1 某舱门运动轨迹示意图Fig.1 Motion trajectory of a hatch-door

2)抛物线飞行法。将试验设备与试验产品运至设计高度和速度后,然后停止加速,通过在一段时间范围内自由落体模拟低重力或微重力环境[3]。缺点是抛物线飞行法持续时间较短,一般为25s~30s[4],不能满足试验时间要求。

3)气浮法。气浮装置由气垫组件、试验平台、气源组成,通过气垫组件将重物向上托起,主要用于质量大的星体、船体连接等[5]。试验舱体为半封闭式结构形式,无法满足气浮支撑卸载的全敞开条件,同时缺点还有气浮支撑系统部件多,气压控制系统复杂,条件保证要求高[6],试验装置研制成本高。

4)水浮法。由于舱体、舱门外形和质量较大,卸载率要求高,舱门导轨表面和驱动装置等对水类等液体较为敏感,它们容易引起零件腐蚀和系统失效。同时缺点还有水浮状态下试验条件苛刻、液体对舱门运动阻力较大[7],因此舱门不适宜采用水浮卸载方法试验,水浮法不能满足低阻力、安全可靠的试验要求。

5)悬吊法。通过悬吊系统为试验物体提供一个通过质心的拉力来抵消重力。悬吊展开试验卸载系统结构的优点是能够适应复杂轨迹展开需求,结构相对简单。综合舱门运动需求和特点,舱门质量较大且运动轨迹为变曲率复杂曲线,展开过程中转动中心不断发生变化,悬吊法是舱门零重力展开方法中最佳的一种。

下面对悬吊法的具体内容进行详细叙述。国内,韦娟芳[8]对卫星天线展开过程零重力卸载的模拟设备进行了总结分析,对原理进行归类,主要分为悬臂可转动、滑轮式、二维滑轨式、绳索悬吊式以及气浮式零重力装置;邹胜宇[9]对悬吊式位置跟随技术进行了研究。国外,White等[10]采用电机驱动式悬吊方法进行重力卸载,该方法适合单一悬臂吊挂,同时卸载控制系统控制复杂。

零重力模拟展开试验卸载系统设计需要满足高卸载率、安全、可靠的要求,主要设计要求和约束条件如下:

1)展开过程卸载率要求高(不低于95%),尽可能模拟真实工况,降低舱门与支撑导轨之间摩擦力;

2)展开运动过程平稳、无卡滞,防止上下波动造成对舱门导轨、驱动机构的冲击,保证导轨使用寿命不受影响,具有高可靠性要求;

3)卸载系统为随动方式运行,试验装置与舱门变形小难以检测,有必要对试验过程进行实时监测,用于评估试验方法对试验物体的影响。

2 零重力卸载系统设计与分析

2.1 系统总方案设计与分析

由于舱门运动质心稳定,悬吊法采用单一悬臂梁支撑。常用平面二维零重力模拟方法,包括使用单一悬臂梁支撑吊架零重力装置,以及二维平面滑轨式吊架零重力装置等。滑轨系统主要包括一维和二维结构。单一悬臂梁支撑吊架零重力装置通过摇臂架的转动和附件滑轨平动来实现二维运动模拟,且设备最为简单。缺点是只适用于小质量、简单轨迹转动运动物体,比如小型天线等转动展开机构。

二维平面滑轨式吊架零重力装置通过纵向和横向两组平动滑轨实现较重载荷二维运动模拟。因此平面二维滑轨悬吊法比较适合舱门展开需求,设备较为复杂,典型应用是太阳翼零重力展开试验。但太阳翼展开试验要求铰链到位即可,对卸载率和精度要求不高,同时无需满足反复高精度展开需求。二维导轨具备高刚度和高精度特点,可以满足舱门复杂变轨迹展开试验需求。

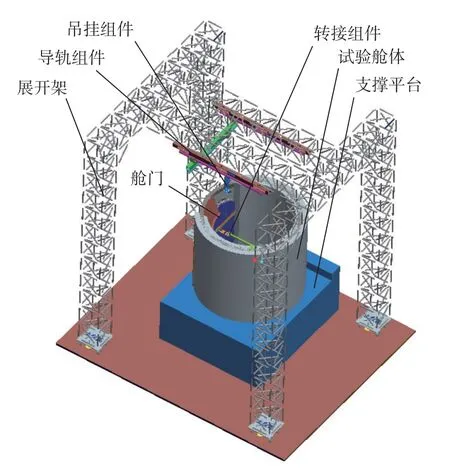

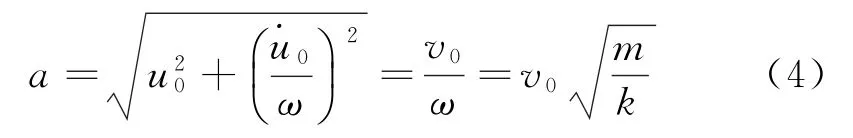

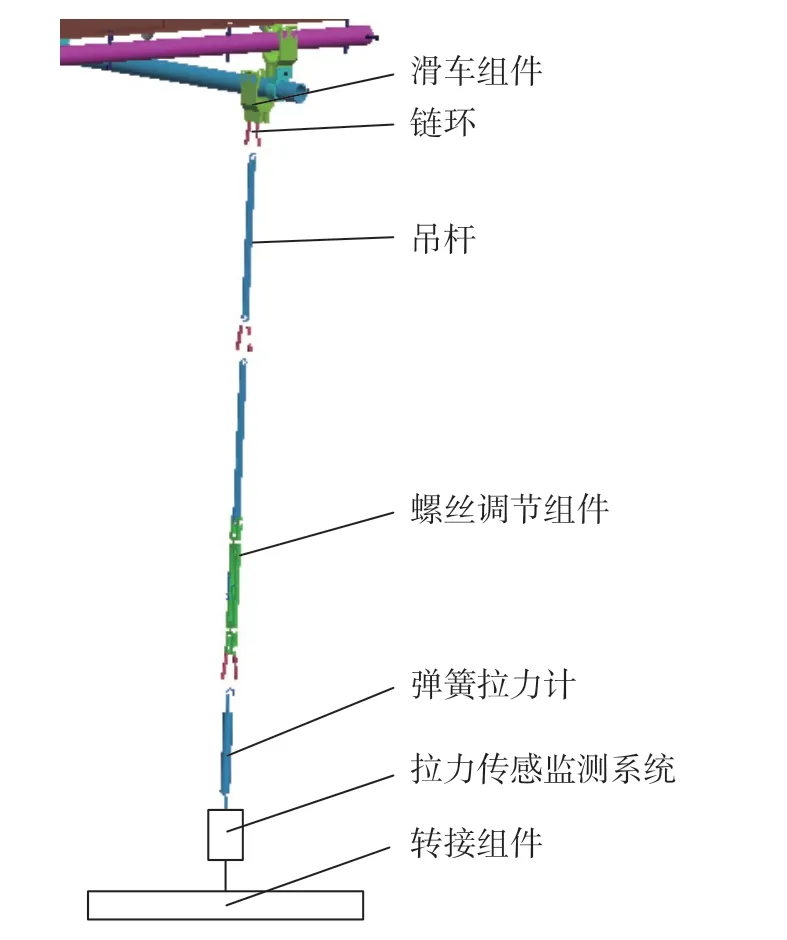

通过对舱门零重力展开试验需求进行分析,确认卸载系统需要实现以下四大功能:可移动式高刚度支撑和二维展开全范围可移动、柔性低冲击吊挂、试验过程数字化实时监测、高卸载率配平等效补偿。零重力卸载系统主要由展开架、导轨组件、吊挂组件、转接组件等组成,具体如图2所示。

图2 舱门零重力模拟展开试验系统总图Fig.2 General configuration of zero-gravity simulation deployment test system for hatch-door

展开架主要采用传统的高刚度桁架结构,下底设计了可移动式底盘组件进行支撑。下面重点对滑轨组件、吊挂组件、数字化监测系统、调平结构等进行设计与分析说明。

2.2 滑轨组件设计与分析

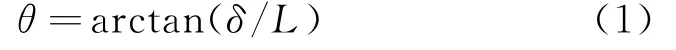

滑轨组件由滑车组件、横向滑轨、纵向滑轨等组成。由于舱门空间结构外形限制,采用单点吊挂卸载,吊挂质量集中在同一滑车组件,导致试验滑轨受力大、易变形、卸载过程波动大,为解决该问题,对支撑滑车、滑轨受力进行重点分析,如图3所示。

从图3分析可知,在支撑点距离L时,在运行过程中竖直方向波动量δ导致的角度变化为

在运行过程产生的波动变形δ一致时,θ随支撑点距离L增大而减小,因此会降低滑车翻转可能性,需提高滑车组件运行的稳定性。

图3 滑车在滑轨上支撑设计分析Fig.3 Design and analysis of support on the sliding-rail

滑轨载荷应力主要与单点承载力、截面结构以及在展开架上的固定间隔相关,因此采用长距离L滑车、多点支撑分散受力,以及大径、高刚度、中空小质量杆件支撑,减小滑动部件变形,提高卸载能力。

为满足多工况展开试验需求,二维展开轨迹包络范围为2200mm×1600mm,设计分析变形控制在0.3mm以内。

2.3 吊挂组件设计与分析

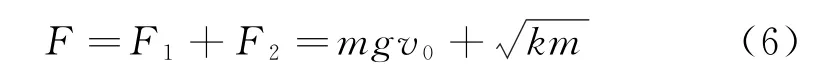

由于展开架、试验滑轨、受试舱门、试验舱体在舱门展开过程中会受力变形,吊挂组件支撑时产生一定上下波动。根据弹性力学进行分析计算[11],舱门和零重力配平装置质量为m,产生的重力F1=mg。在运行过程中,竖直方向上的运动速度为v,吊挂组件的刚度为k,在时间t内运行过程中产生波动位移h之间变化,系统产生固有频率为

其中,ω为系统产生的固有频率,单位为rad/s;m为舱门和零重力配平装置总质量,单位为kg;k为吊挂组件的刚度k,单位为N/m;v为竖直方向上产生运动速度,单位为m/s。

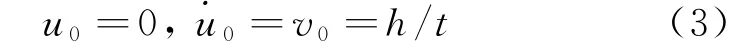

舱门运行过程振动初始条件为

因此振幅为

其中,为吊挂组件振动位移1阶导数,单位为m/s;a为振动幅度,单位为m。

运动过程引起的吊挂组件中最大动张力为

其中,F2为最大张力,单位为N。总张力的最大值为重力加上动张力值

其中,F为吊挂组件总张力,单位为N。

根据舱门运行状态举例说明,按照在0.1s时间上下波动范围0.3mm(允许最大变形范围),吊挂组件刚度(经过Ansys分析)k为5.39×1010N/m,质量m为74.2kg,计算得到F为6726.69N,远大于舱门与配平装置产生的重力mg值727.16N,因此舱门导轨和吊挂组件难以承受如此大的冲击。

吊挂组件设计过程采用的铝合金连接件和不锈钢可调轴向长度螺纹连接件的刚度较好,在舱门展开过程中随着导轨波动时难以适应,因此在吊钩与转接组件之间增加管形弹簧拉力计用于减小吊挂组件的刚度,降低对系统的冲击,防止舱门导轨在较大冲击力下出现压痕损伤。

其中,F L为管形弹簧拉力计拉力值,单位为N;k L为管形弹簧拉力计刚度,单位为N/m;x L为吊挂组件拉伸的长度,单位为m。

为了减小对舱门运动过程中的冲击,结合舱门导轨可承载附加作用力以及卸载装置水平度和变形值要求,综合得出柔性管形弹簧拉力计刚度设计值为20N/mm左右。

2.4 拉力传感监测系统设计与分析

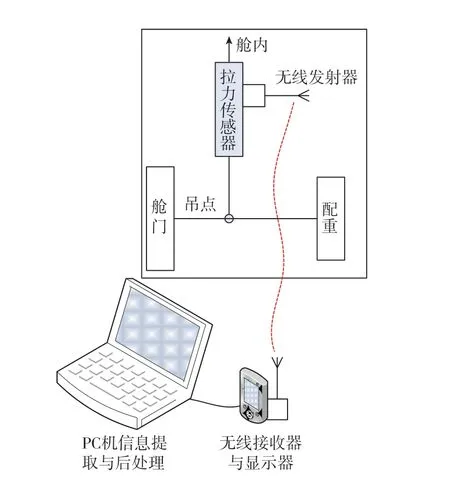

舱门在关闭状态进行解锁展开试验时,对处于舱内吊挂组件中的拉力传感器连接导线有干涉影响,为了保证舱门在多试验工装的封闭状态下能够进行实时测量并传输通信,采用可视化在线实时监测系统对吊挂组件承载力值,并可以通过无线传输系统将吊挂组件拉力值发送至地面接收器。主要组成系统如图4所示。

监视系统具备在线可读功能,同时可存储多次展开试验数据,可以采用PC机提取存储器数据并经过后处理形成拉力随展开角度的变化曲线。监视系统组成如图5所示。

为了保证采集的拉力数据实时可读性和精度要求,采用高精度数显可读式拉力传感监测系统,拉力检测精度优于0.1N。

图4 吊挂组件结构Fig.4 Component structure of hanging components

图5 可视化拉力传感监测系统Fig.5 Visual tension sensing monitoring system

2.5 转接组件设计与分析

舱门结构复杂,组成部件较多,结构不能保证完全对称;同时零部件在加工制造过程中由于加工误差等累计原因造成质心不能完全处于中心面上。一旦舱门处于左右非对称状态,则导致舱门导轨左右连接处受力不一致,增加舱门运动阻力,不利于舱门平稳展开。因此在设计零重力卸载系统时需要具备可调环节,以适应舱门质心偏差。

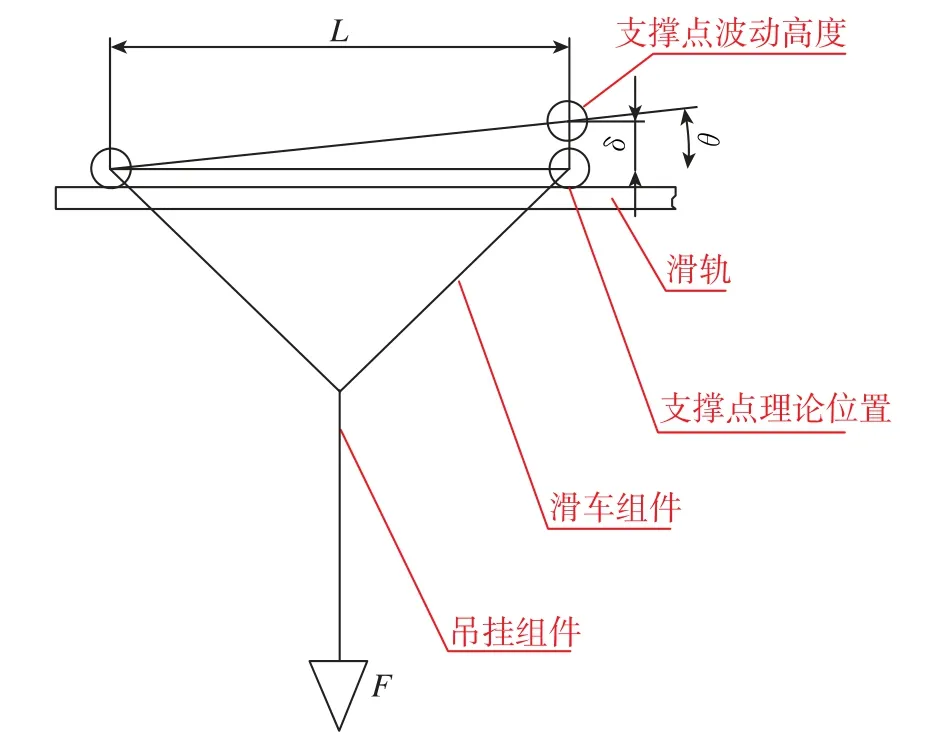

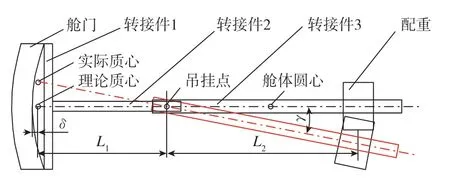

舱门外形为圆弧状,质心靠近舱门内壁(如图6所示,δ值较小),如果将吊点设置在质心位置,吊索位于舱体内壁距离较近位置,容易产生碰撞,无法保证舱门安全。因此在设计吊点位置时需要往舱门圆心处运动,保证吊索与舱门内壁安全,同时保证吊挂调平结构外形、质量较小,实现系统优化设计。

图6 舱门质心示意图Fig.6 Centroid of the hatch-door

通过调节转接件2与转接件3之间的夹角γ以及配重在转接件3上位置与吊挂点之间距离L2,来实现调节过舱门的重力和对吊挂点重力矩的平衡。采用在二维平面x和y两方向实时可调式设计,可实现高卸载率(95%)的要求。

3 试验结果与分析

零重力卸载系统二维滑轨组件在装配完成后,调节滑轨不同连接位置,并采用激光跟踪仪测试滑轨在全范围内高度差值,得到结果为0.25mm,满足≤0.3mm设计要求。

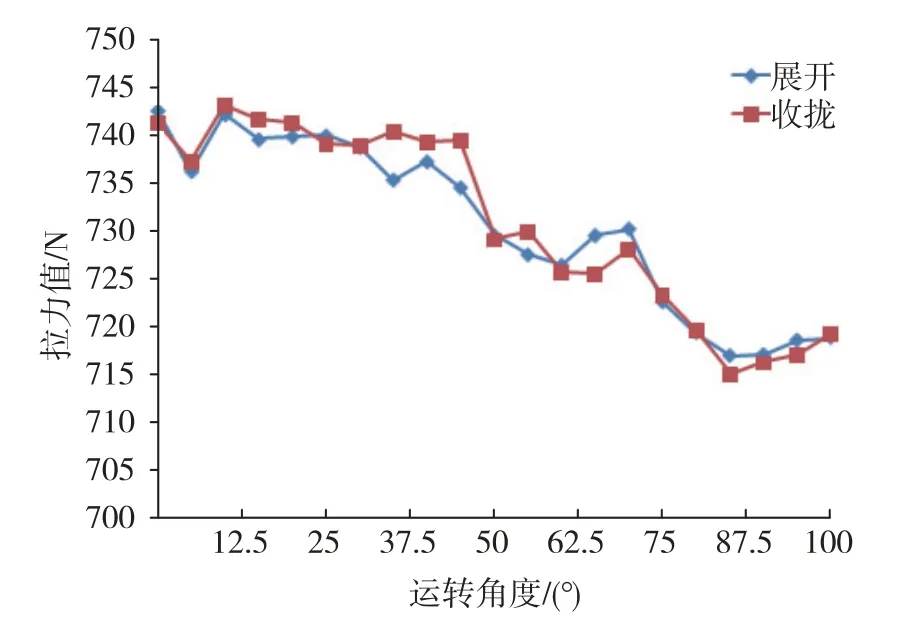

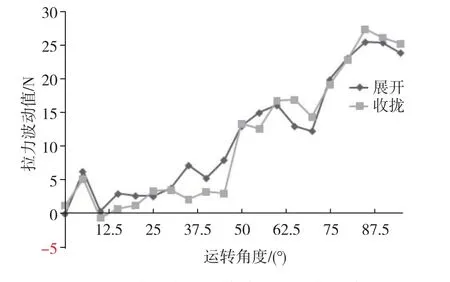

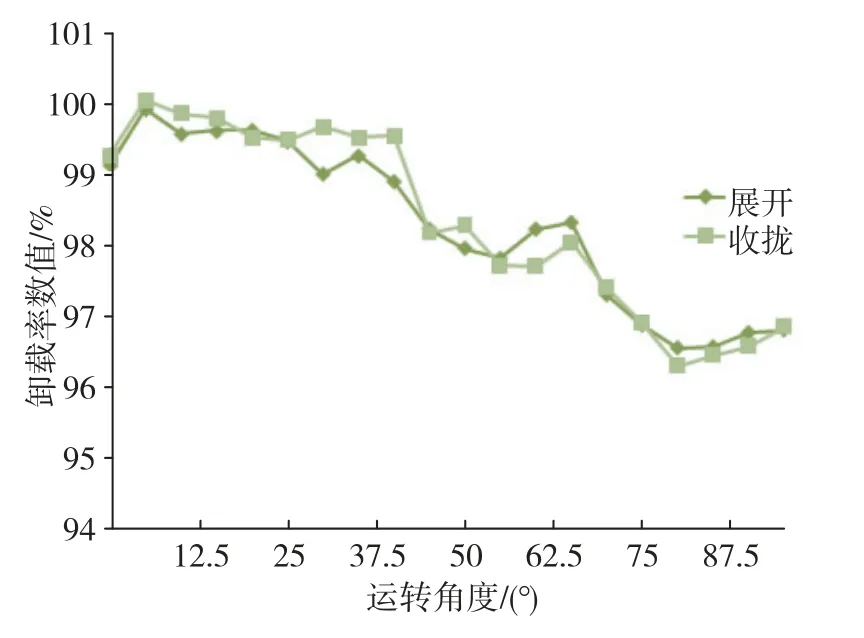

采用设计的零重力卸载系统对舱门进行展开试验,通过拉力传感器对展开和收拢试验过程进行实时采集数据,并通过PC机进行后处理,获得展开试验过程吊挂组件拉力数值与展开角度的关系,如图7所示,拉力范围为715.1N~743.1N。拉力波动变化量随展开角度的关系如图8所示,拉力值与理论拉力值相差为27.4N,误差<5%,证明结果与设计方案相符合。

通过吊挂组件刚度计算得出吊挂最大位移波动为1.25mm,反推出舱门外侧以内侧为支撑时高度变化为0.25mm(吊挂吊点处以舱门内侧为支点时竖直方向位移有5倍放大),满足变形0.3mm要求,具体结果如图9所示。

图7 展开试验中拉力数值随展开角度变化Fig.7 Variation of tensile force value with angle in deployment test

图8 展开试验中拉力波动随展开角度变化Fig.8 Variation of tension difference with angle in deployment test

图9 展开试验中吊挂位移随展开角度变化Fig.9 Variation of hanging displacement with angle in deployment test

根据拉力变化计算得到舱门最小卸载率为96.31%(如图10所示),满足≥95%的设计要求,通过试验验证了设计方案可行。

图10 展开试验中卸载率随展开角度变化Fig.10 Variation of unloading rate with angle in deployment test

4 结论

本文根据航天器舱门零重力模拟展开试验要求开展系统设计方法研究,主要结论如下:

1)分析了舱门运动轨迹,采用二维滑轨设计方法适应舱门曲线轨迹展开,实现展开轨迹外包络2200mm×1600mm以上,可以适应舱门多场地、多工况条件展开需求。

2)采用多点长距离支撑均匀分散受力,以及采用大径空心小质量高刚度杆件支撑,满足卸载变形要求,变形控制在0.25mm以内。

3)分析计算吊挂组件波动冲击力,采用柔性自适应弹性元件,避免刚性碰撞,保证舱门安全运行。

4)针对解决舱门多工况展开试验过程量化监测问题,采用高精度数显可读式拉力传感监测系统,实现拉力检测精度优于0.1N。

5)采用二维可调式调平结构设计方法,实现高精度重力补偿,最终达到高卸载率96.31%,为保证舱门高精度模拟在轨展开试验提供技术支撑。