薄壁不锈钢管数控绕弯成形数值仿真及工艺研究

冯苏乐,简翰鸣,李年富,王业伟,徐爱杰,杨学勤

(上海航天精密机械研究所,上海201600)

0 引言

不锈钢薄壁弯管具有强度高、轻量化等特性,在运载火箭增压输送系统管路中得到广泛应用。传统弯管成形工艺为模具压制半边管后对焊成形,存在焊后变形大、尺寸精度低、手工校形和修配工作量大等问题,如图1所示;而采用数控绕弯工艺可有效解决传统工艺成形难题。近年来,国内外学者针对数控绕弯过程缺陷开展了大量研究,林艳等[1]研究了薄壁弯管成形过程中容易产生的缺陷形式,并给出了成形方法;鄂大辛等[2]通过大量弯管工艺试验,分析了不锈钢等管材弯曲成形过程中材料变化,截面畸变等缺陷;武世勇等[3]采用ANSYS等数值模拟软件对弯管零件成形进行有限元分析,并对成形后的产品尺寸与数值模拟结果进行对比验证;国外AI-Qureshi等[4]采用弹塑性理论对弯管成形进行分析,得出了近似公式用以预测回弹及残余应力。本文采用理论分析与试验结合的方法,利用有限元仿真软件Dynaform对弯管成形工艺参数进行研究,实现了薄壁不锈钢弯管一体化成形。

图1 传统拼焊工艺制得的弯管Fig.1 Traditional tailor welded elbow

1 成形工艺分析

数控绕弯成形原理如图2(a)所示。管材一端由夹紧块压紧在弯曲轮镶块上,在管材与弯曲轮切点附近外侧装有压块,内侧装有防皱块,管件内部有芯棒与芯头支撑,当弯曲轮绕机床主轴转动时,管件就绕弯曲轮逐渐弯曲成形[5]。该方法可以一次整体成形出弯管零件,消除了两条焊缝,避免了焊后变形和焊接缺陷的产生[6]。

图2 数控弯管示意图Fig.2 Schematic diagram of numerical control bending

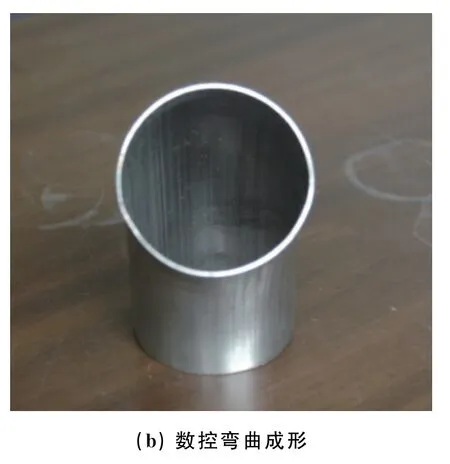

本文试验的弯管零件壁厚为0.8mm,管材外径为φ65mm,相对弯曲半径为1.8D(D为管材外径),属于薄壁小弯曲半径弯管,如图2(b)所示,材料为1Cr18Ni9Ti不锈钢。在现有的数控绕弯方法中,针对小弯曲半径薄壁管(壁厚<1mm)极易产生起皱、畸变、开裂等缺陷,从而影响产品质量。其中,壁厚减薄率及型面畸变量常作为衡量弯管质量的重要指标之一,壁厚减薄率为Δt=(t-t′)/t×100%(t为原始壁厚,t′为弯曲后最小壁厚),截面畸变率为ΔD=(D-D′)/D×100%(D为管材外径,D′为弯曲后纵向管径)[7]。针对运载火箭增压输送系统弯管零件,其产品质量要求相对普通弯管更高,即截面畸变率要求≤5%,产品减薄率≤20%,同时要求零件表面无起皱等缺陷。因此,如何控制零件变形,保证材料流动均匀,避免弯曲过程出现上述缺陷成为本文研究的重点。

针对产品结构尺寸,确定了成形工艺参数,包括:夹块尺寸L1,压块/防皱块尺寸L2,芯棒伸出量e,芯棒直径d′,弯曲速度V1、V2,毛坯尺寸Q,芯头直径d等。

1)夹块尺寸L1根据公式L1=(2~3)D,确定L1=130mm。

2)压块/防皱块尺寸L2根据式(1)确定

式中,α为所弯管材最大弯曲角度,D为管材外径,R1为弯曲轮弯曲半径。通过计算得到L2=230mm。

3)芯棒伸出量e根据式(2)[8]确定

式中,R为相对弯曲半径,单位为mm;d0为管材内径,单位为mm;x为管材内壁与芯棒间隙,x一般取(9%~12%)t(t为管材壁厚),单位为mm。通过计算得到e=5.45mm。

4)芯棒直径d′根据公式d′=d0-x,确定d′=63.32mm。

5)毛坯尺寸Q按零件理论展开尺寸加夹块余量,得到Q=600mm。

减薄率和畸变量不仅和材料的力学性能参数有关,还与芯头直径缩减量、弯曲速度等工艺参数有关。在初始工艺参数设置条件下,本文主要研究弯曲速度、芯头直径缩减量等工艺参数对成形过程的影响。

1)弯曲速度V包括助推速度V1和夹块弯曲速度V2,为保证弯曲过程变形均匀,一般要求V=V1=V2。针对薄壁管弯曲成形,分析弯曲速度V对零件减薄及型面畸变情况的影响。

2)由于零件弯曲角度大且壁薄,因此为防止产生截面畸变,需要多个芯头弯曲成形,而每个芯头的直径不尽相同,单个芯头直径d1、d2、d3应距离芯棒由近至远而逐渐减小,因此缩减量δ定义为δ=d1-d2=d2-d3,该缩减量对于零件壁厚及畸变的控制尤为重要,因此本文研究缩减量δ对零件壁厚及畸变程度的影响。

2 仿真分析

2.1 数值模拟模型建立

数控绕弯过程是集材料非线性、几何非线性和边界条件非线性的大位移、非稳态塑性成形过程[9]。利用有限元分析软件Dynaform以及与之相配套的有限元求解器LS-DYNA,对弯曲成形过程进行有限元仿真。首先对1Cr18Ni9Ti不锈钢力学性能进行分析,在完成单向拉伸性能试验后利用板材成形性能实验机BHB-80对材料成形极限测试,由试样获得的极限应变点,进行二次曲线最小二乘拟合,得到拟合的FLD曲线见公式(3)[10],并将材料性能数据导入有限元分析软件中进行仿真。仿真成形模型包括芯棒、芯头、防皱块、弯曲轮、压块、夹紧块和镶块构成[11],如图3所示。1Cr18Ni9Ti的拟合FLD曲线为

图3 弯管成形有限元模型Fig.3 Finite element analysis model

2.2 模拟结果

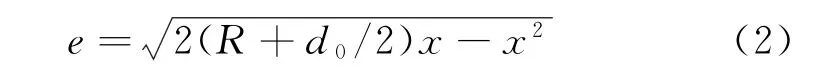

分别分析弯曲速度V=1mm/s~10mm/s条件下弯曲后管材的壁厚减薄和畸变情况,图4为数值模拟计算结果。从图4中可知,管材壁厚减薄率首先随弯曲速度的增加迅速下降,当弯曲速度增加到7mm/s时,管子壁厚变薄率减小至19%;此后随着弯曲速度的增加,管子壁厚增厚趋势有所上升,而截面畸变率在3%~6.4%之间趋于平缓变化。这表明弯曲速度的适当增加有利于促进变形区材料的流动补充,减少局部大变形的可能性,降低零件弯曲过程减薄率,但过快的弯曲速度将增大助推力和摩擦力,导致减薄趋势上升,而截面畸变程度与弯曲速度的关系不大。

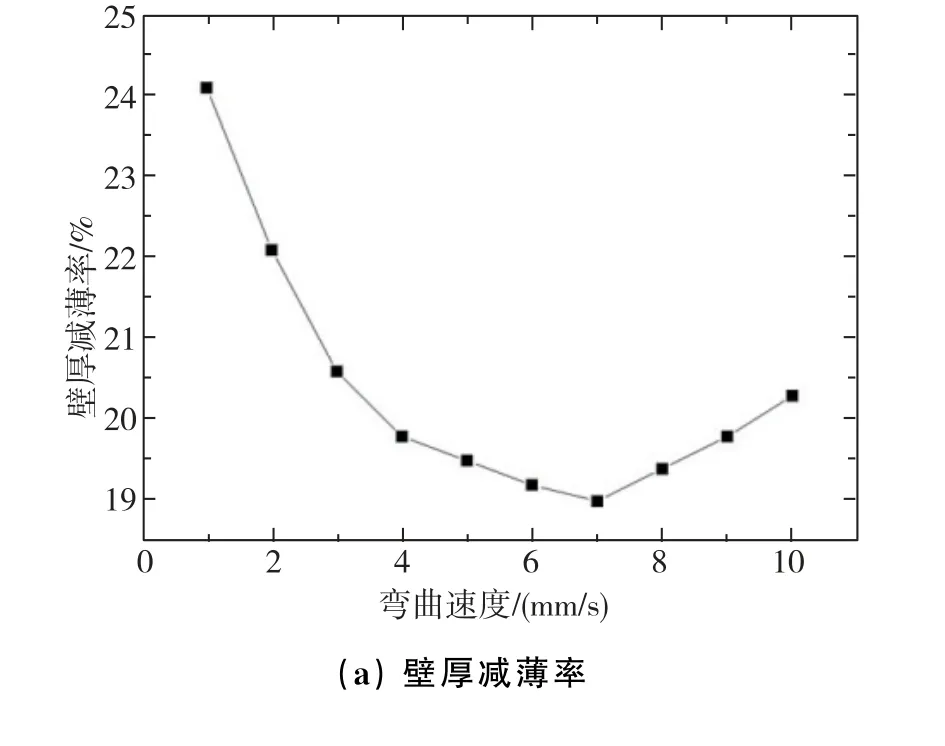

芯头直径缩减量对零件壁厚及畸变程度的变化如图5所示,从图5中可知,当芯头直径缩减量δ从0.1mm增大至1.0mm过程中,初始阶段随着δ的增加,壁厚减薄率在逐渐减小。当δ达到0.7mm时壁厚减薄趋于平缓,此时壁厚最大减薄率为18%。

图4 弯曲速度对成形质量的影响Fig.4 Effect of bending speed on forming quality

图5 芯头直径缩减量对成形质量的影响Fig.5 Effect of core diameter reduction on forming quality

截面畸变率随着δ的增加呈现逐步上升趋势,由最初的1%(δ=0.1mm)逐步增加至5%(δ=0.8mm),随着δ继续增加截面畸变率开始迅速增大。这是由于随着芯头缩减量的增加,弯曲过程中芯头与管壁的间隙逐渐增大,摩擦阻力减小导致零件壁厚减薄率降低,但间隙的增大造成管材内部支撑不足使截面畸变趋于严重,根据模拟结果,当δ在0.6mm~0.8mm范围内时,可使材料减薄与截面畸变达到相对平衡。

综上所述,相对于弯曲速度指标,芯头直径缩减量δ对零件成形过程中的壁厚减薄及截面畸变影响更大。

3 弯曲成形试验

3.1 试验条件

在数值模拟基础上,利用CNC单模液压弯管机W27YPC-74(见图6)进行了弯管试验。初始工艺参数设置如下:管坯尺寸为φ65mm×0.8mm×600mm,弯曲半径为122.5mm,弯曲角度设定为80°,芯棒伸出量调整为5mm,芯棒参数为φ63.4mm×300 mm,芯头采用铰链连接,个数为3。

图6 数控绕弯试验模具Fig.6 Numerical control bending device

3.2 工艺参数优化

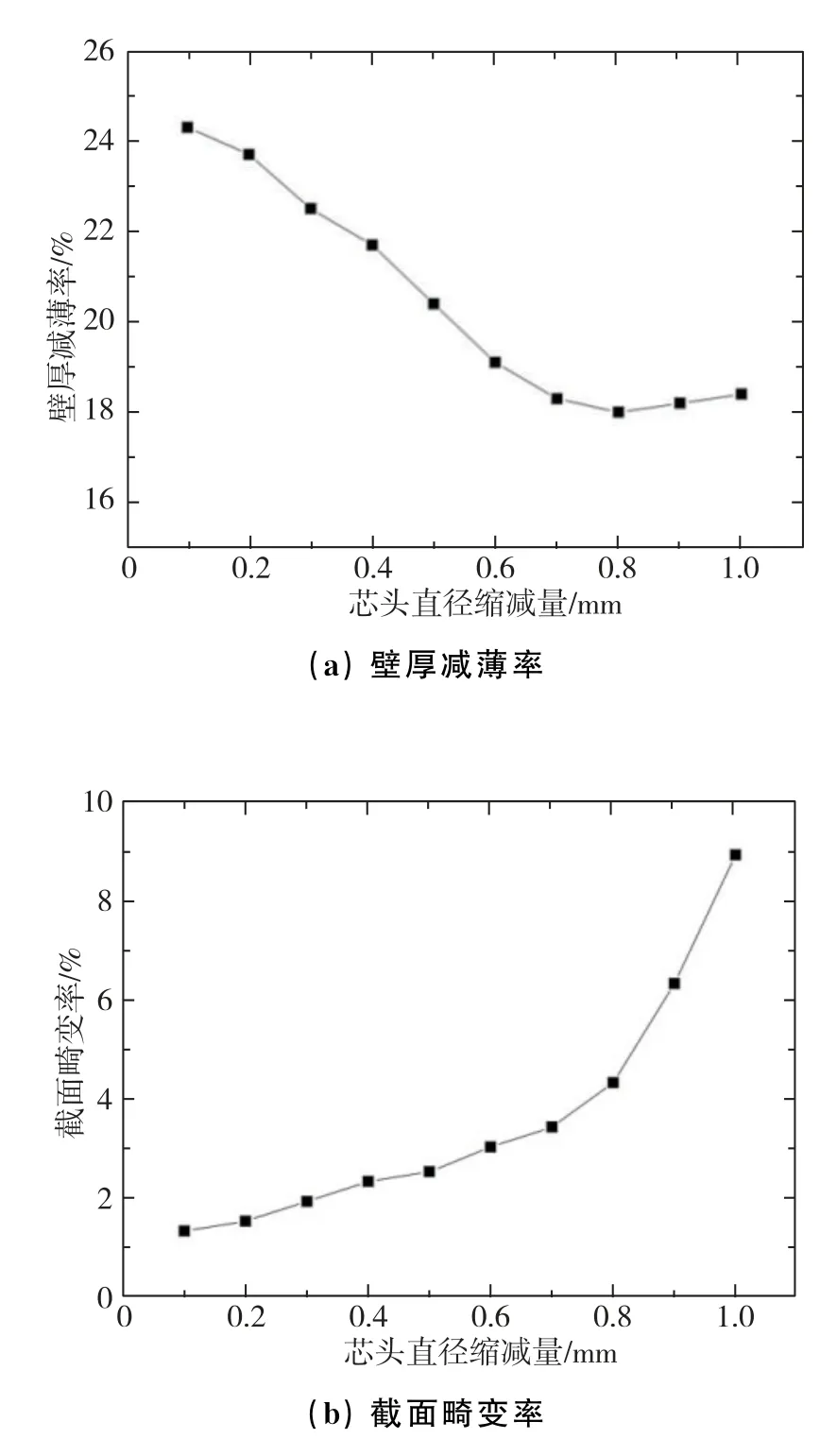

在初次试验过程中,为便于后续修模,设定芯头缩减量为0,即各芯头直径保持一致,在此条件下,试验不同弯曲速度对成形过程的影响,当助推速度V1大于夹块速度弯曲速度V2时,造成管材内侧产生较大的起皱变形,如图7(a)所示。调整助推速度V1与夹块速度弯曲速度V2匹配后,管材起皱变形消除,如图7(b)所示。根据实验可知,当V1=V2=8mm/s时,成形零件壁厚相对均匀,此时零件减薄量在25%左右,截面畸变率为2%。

图7 成形过程起皱缺陷及消除Fig.7 Wrinkle defects in forming and elimination

在第一步基础上,进一步修模试验不同芯头直径缩减量δ对成形过程的影响。当δ为0.3mm时,经过试验零件的减薄量降低至22%,而截面畸变率增大至3%;进一步增加δ至0.6mm时(如图8所示),产品弯曲后最小壁厚0.65mm,壁厚减薄量为18.8%,最大截面畸变量为4%,在满足零件壁厚条件下,管材外侧受到芯头的有效支撑,变形相对较均匀,两指标相对均衡,满足设计要求;再增大δ至1.0mm时(如图9所示),此时零件截面畸变率迅速增大至7%,由于外侧管壁无法受到有效支撑,弯曲后零件产生较大程度畸变。

最终成形的合格产品如图10所示。

图8 芯头直径缩减量δ0.6mm试验结果Fig.8 Test of core diameter reduction 0.6mm

图9 芯头直径缩减量δ1.0 mm试验结果Fig.9 Test of core diameter reduction 1.0mm

图10 合格弯管零组件Fig.10 Bending forming tube

3.3 显微组织分析

为分析成形后材料内部显微组织的变化情况,分别在弯管A区域、B区域以及母材C区域(对应位置见图8(a))进行取样,如图11所示。从图11中可以看出,非变形区材料晶粒呈均匀分布,在变形区域A(管材外侧),材料受到拉应力作用,晶粒沿压延方向伸长,组织更为细密,成行排列的方向性更明显,加上弯曲变形的存在,形成形变强化效果,相对母材区域该处强度得到提高;在变形区域B(管材内侧),由于材料受到压应力作用,纤维状组织方向性排列不明显,形变强化导致零件强度得到提高。

图11 不同区域显微组织(200X显微镜,浸蚀剂:FeCl3溶液)Fig.11 Microstructure of different regions(200X microscope,corrosion:FeCl3 solution)

3.4 产品试生产

在工艺试验基础上,开展了弯管零件试生产工作,并针对试生产过程中遇到的实际问题进行了归纳总结,形成了如下经验要点:

1)根据管材规格选择合适的芯头,一般芯头与管材单面间隙为0.1mm~0.3mm;

2)各芯头应按直径从大至小进行装配,距离芯棒最近球节直径最大,依次排列;

3)各芯头与卡环装配应保证牢固、可靠,避免产生偏心、阻塞;

4)当最小芯头磨损至直径小于管径10%以上时,需更换芯头;

5)不锈钢数控弯曲试生产过程中常见的质量缺陷和解决方法,具体如表1所示。

表1 不锈钢数控弯曲试生产过程中常见的质量缺陷和解决方法Tab.1 Common quality defects and solutions in stainless steel NC bending

4 结论

本文研究了芯头缩减量、弯曲速度等工艺参数对数控绕弯的影响,得到在弯曲速度为8mm/s,减小芯头缩减量为0.6mm时,成形零件截面畸变不超过4%,最小壁厚0.65mm。成功制得了不锈钢薄壁弯管零件,采用改进工艺具有如下优势:

1)零件成形可靠性高。采用数控弯曲可以一次整体成形出弯管零件,消除了两条焊缝,消除了焊接过程中产生的焊接变形和焊接缺陷,且成形零件壁厚均匀,整体质量好,可靠性高。

2)成形工序少。采用数控弯曲成形工艺,减少了钣金修配、半边管纵缝焊接、焊后钳工修配等4道工序,将原先11道成形工序减少为7道。

3)成形精度高。数控弯曲成形工艺可以避免传统弯曲工艺中容易出现的起皱和截面畸变等失效形式,可以提高大多数弯管的成形精度,如图12所示,从而整体提升火箭产品质量可靠性。

图12 不同工艺方法零件外观对比Fig.12 Appearance comparison between different forming methods