月面设施原位建造技术的研究进展

左 洋,祁俊峰,陈 怡,陈 材,王 震

(北京卫星制造厂有限公司,北京100094)

0 引言

月球表面覆盖着厚3m~20m的月壤层,广义的月壤(lunar regolith)是指覆盖在月球基岩之上的所有月表风化物质,甚至包括直径为几米的岩石。而狭义的月壤则是根据月球样品的分类来定义的:直径≥1cm的团块作为岩石进行处理和研究,称为月岩(lunar rocks);直径<1cm的颗粒才是狭义上的月壤(lunar soil);而月尘(lunar fines)则是指月壤中直径<20μm的颗粒。研究中通常将月岩破碎筛分后用作粗骨料和细骨料,将月壤(包括月尘)筛分后用作细骨料和粉体材料[1]。

近几年月球探测再次成为国际宇航界的热点,建立月球基地已经成为了美国乃至欧洲的新目标。传统设计上的月球基地建设,都需要从地球运送各种建筑材料和构件,用航天员和机器人搭建。因为月球上的重力只有地球的1/6,所以建筑工作难度要比地球上低很多。目前,阻碍月球基地实现的一个重要因素是运输成本,即把建立月球基地所需的材料、构件和施工机械运送到月球上所需的成本。美国为了实施阿波罗登月计划,建造了成本巨大的“土星”五号火箭,而最后仅仅是把一个登月舱送上了月球。依此计算,要建设月球基地需要几十甚至上百枚“土星”五号火箭,这种方式建造月球基地的成本太高。随着国际空间站上首台在轨3D打印机的在轨试验正式开启,3D打印成为空间探测任务的一项关键技术。目前,ESA和NASA均已开展了多项基于3D打印技术的月球基地建设的研究项目,并取得了阶段性成果[2-3]。

人类空间探测的最终目标是开发和利用太空资源,实现地球及空间资源的可持续发展,创造出适宜人类生存的地外空间。月球是人类探测与研究程度最高的地外天体,迄今为止人类已完成了绕月、着陆、采样返回、载人登月等各类无人或有人探月活动,对月球资源基本情况有了大量的认识。月球有望成为除空间站外人类探索宇宙的地外长期驻留前哨站,是拓展人类太空活动的重要途径之一。原位资源是指定场所、区域、位置的现有资源,不包括从外来环境带入的资源。原位建造是指利用原位资源建造成满足实际需求的空间结构等建筑物。月面资源原位利用可以为长期月面探测任务活动及月球基地建设提供任务消耗材料,实现表面居住结构的修建、能源储存和传输、制造和修复探测任务设备及硬件。充分利用行星原位资源(土壤、岩石等),摆脱对地球资源和运输方式的依赖,有利于持续性和有扩展性地开展地外天体驻留和科学研究。当前探测成果显示,月球表面富含月壤、金属矿物、水冰、太阳能等资源。通过资源原位利用技术(In-Situ Resource Utilization,ISRU),将这些资源通过一定的方式进行开采、加工和处理,转化为人类或是机器探测任务所需的产品和服务,对未来月球基地及月面设施原位建造具有重要意义[1]。

本文对目前国内外月球基地及月面设施原位建造技术进行了系统调研,结合未来我国探月任务实际需求,为我国月球基地的建造提供思路和参考,对我国的载人登月、月球基地等月球探测任务的实施具有重要意义。

1 国外月面设施原位建造技术的研究进展

以美、欧为代表的航天强国及组织采用3D打印技术结合自主服务机器人技术发展了相关的月球原位制造技术,研制了原位制造设备,并开展了大量的地面工艺验证工作,积累了非常有价值的试验数据和技术参数。通过调研及跟踪国外技术发展,系统分析得出目前主流的月球基地原位建造技术有两种技术发展思路。一种是以美国NASA为代表的月壤混凝土挤出3D打印工艺,即轮廓成型技术(contour crafting);一种是以欧洲宇航局(ESA)为代表的月壤粘结3D打印成型技术,即D-Shape工艺[4-5]。

无论是NASA发展的轮廓3D打印技术,还是ESA发展的月壤粘结3D打印工艺,除了成型装备本身外,材料加工是关键技术,材料处理问题甚至超越了制造装备。对于轮廓工艺,需要大量的水来制备月壤混凝土,从而挤出成型结构;对于粘结工艺,需要粘结剂以及水来成型结构。水资源对月球基地原位制造具有关键限制作用。只有先明确月球存在的并且可以使用的资源,比如月壤、月岩、水冰等资源问题,才能进一步讨论采用何种建造工艺来实施月球设施的建造。在逻辑上,明确基础资源是发展的前提条件,采用何种建造技术是发展结果[1]。

1.1 NASA月面设施原位建造技术

在美国重返月球计划支持下,NASA马歇尔空间飞行中心围绕空间原位制造和修复以及空间原位资源利用开展了系统研究。材料回收国际研讨学会和资源原位利用学会(ISFR/ISRU)的研究主要围绕空间制造技术评估、空间资源利用可行性分析、地面验证试验等开展了系统研究。其月球基地建设主要以高能束选区烧结和挤出成形工艺等开展了系统研究[6],月球基地概念图如图1所示。

图1 NASA月球基地概念图Fig.1 Concept illustration of NASA lunar base

NASA将其月球基地命名为Sinter Hab,并计划使用3D打印烧结技术进行月球基地的建设。月壤富含纳米级的铁微粒,粉末被高温加热融化可以形成类陶瓷物质。喷气推进实验室JPL计划使用微波加热,将微粒加热到1200℃~1500℃之间,微波加热固化后可以成型。NASA马歇尔空间飞行中心开展的月壤电子束选区烧结工艺可行性研究发现,月壤矿物组成中包含了大量铝、钛、铁等元素,月壤选区烧结的最大优势是可以直接使用月球表面原材料进行3D打印制造,但面临着如何优化工艺,获取足够强度的零件结构,避免材料脆性问题。为了解决该问题,NASA研究人员采用铝粉作为粘结剂与模拟月壤进行了电子束选区烧结试验,样品微观结构如图2所示,铝粉熔化并对月壤进行包围连接,但未见力学性能相关数据[7]。

图2 铝粉与模拟月壤混合物电子束烧结微观结构图Fig.2 Microstructure of electron beam sintering of mixture of aluminum powder and simulated lunar soil

NASA设计的月球基地为气泡外形,这一设计依据的是气泡的均衡能力,大量气泡聚集到一起会自然形成一种更加稳固的结构,即Sinter Hab月球基地的样子。当月壤中铁纳米粒子被加热到某一频率,就可达到加热和束缚尘埃的效果。利用六腿蜘蛛机器人就可完成“泡沫”建筑的建造,以满足航天员日常栖息。NASA计划使用Sinterator(烧结者)进行月球基地的建设(见图3)。烧结者机器人具有6根带轮子的手臂,顶端覆盖着一个可拆卸的居住舱,它所拥有的48台3D摄像机将视频传递给太空、月球以及地球上的操作者。它能够相对容易地在月壤中挖掘或者刺探,兼具爬行和组合能力[8]。

图3 烧结者及其烧结头示意图Fig.3 Schematic diagram of Sinterator and its sintering head

NASA月球基地的研究与ESA有一定的相似之处,都计划使用3D打印技术,以月壤为原材料。两者不同的是,NASA的月球基地建设无需从地球运送添加剂到月球,并能够在短时间内建造一个气泡团。此外,NASA选择的3D打印烧结技术的另一个优点就是航天员能够在基地周围施工,熔结尘埃并且防止它们阻塞设备。

另外,NASA马歇尔空间中心开展了基于月壤的无水水泥制备与性能、混凝土挤出成形工艺等方面的研究。NASA与Toutanji等合作开展无水水泥的研制与性能评估工作,研究团队采用可从月壤中中提取的硫磺作为粘结剂,与模拟月壤材料混合,制备出一种硫磺水泥,又称为月壤水泥。与传统的水基水泥不同,硫磺水泥混合物被加热到硫磺熔点(140℃)上,然后进行冷却,瞬间即可达到其最佳力学性能,从而获得一种无水的混凝土结构[3]。与此同时,NASA与南加州大学合作开展相应的混凝土挤出成形系统(contour crafting),如图4、图5所示,实现混凝土结构的近净成形,并开展地面试验,验证设备在月球或火星的适应性[7]。

1.2 ESA月面设施原位建造技术

图4 Contour Crafting打印机Fig.4 Contour Crafting printer

图5 Contour Crafting 3D打印制品Fig.5 Contour Crafting 3D printed products

ESA已经组建了由英国Foster+Partners公司、英国Monolite公司、意大利Alta Sp A公司、比萨大学等参加的委员会,专门研究如何就地取材,在月球上建立可供人类居住的基地,如图6、图7所示。英国Foster+Partners公司提出的月球基地由4座穹顶建筑组成,彼此通过甬道相连,可以为居住其中的考察人员提供气密和防辐射、防流星撞击的生存环境。Foster+Partners公司为ESA设计的穹顶建筑方案,建筑物的外壁是由蜂窝材料构成的防护层,可以抵挡微流星、宇宙射线,也可以保持建筑内部的气压。蜂窝材料结构强度大、质量小的优点早已在航空航天等领域得到了证明。而英国Foster+Partners公司负责建模的专家艾克赛尔维尔·迪克斯特里尔表示目前其研究团队正研究可适应月球上极端气候的建筑[9-10]。

英国Monolite公司研制了基于D-shape技术的3D打印机用于实现穹顶建筑建造,如图8、图9所示。有别于激光或者紫外线烧结粉状材料,英国Monolite公司D-shape技术可以打印整座建筑物。输入CAD模型后即可开始打印建筑物。Dshape 3D打印机可以连续工作,把地基、承重墙、隔离墙、支柱等一层层打印出来。每次打印的单层厚度是5mm~10mm,大量沙粒会在建造期间为凝固中的材料提供支撑,等建筑物完全凝固,这些没有喷涂黏性液体的沙子可以被收集和重新利用。目前,ESA的团队正在研究如何在月球上也实现类似的打印建造。

图6 ESA月球基地概念图Fig.6 Concept of ESA lunar base

图7 月球基地建造过程示意图Fig.7 Sketch of the construction process of the lunar base

图8 基于D-shape技术的3D打印机Fig.8 The D-shape printer

图9 基于D-shape技术的3D打印机喷头Fig.9 3D printer nozzle based on D-shape technology

英国Monolite公司研制的基于D-shape技术使用仿真月球沉积土材料的3D打印设备,该设备基于一个6m宽的框架,打印机的喷头阵列在框架内移动,把黏性的溶液喷到沙粒状的建筑材料上,溶液和沙粒一起凝固可形成大理石质地的坚固结构体。目前,英国Monolite公司使用D-shape 3D打印机已经成功打印出一块质量为1.5t的蜂窝材料样品[8],如图10所示。

图10 使用D-shape技术和仿真月壤打印出的建筑材料和蜂窝结构Fig.10 Printed building materials and honeycomb structures using D-shape technology and simulation of lunar soil

ESA研究表明,月球上的打印需要将氧化镁和月壤进行混合并粘结,从而使打印材料转化成石质。目前,英国Monolite公司基于D-shape技术的第一代演示用3D打印机每小时可以建造2m高的建筑,每年可以建造2500m2的建筑。下一代3D打印机将实现3.5m/h的建造速度,比传统建筑手段快4倍,而成本低30%~50%。另外,建设过程中几乎不需要工人在建筑物内穿梭或实施高空作业,因此安全性很高,也无需采取传统建设中的大量安全防护措施,成本进一步降低。目前,英国Monolite公司研制的D-shape 3D打印机已经在模拟月球表面的真空、低温环境中试运行,并且工作正常,其正在研究如何进一步减少3D打印中粘结剂的用量,从而减少对发射服务的压力。

不过,要真正在月球打印地外人类基地,仍然面临一些问题。首先是打印机的构造。根据Dshape 3D打印机的原理,建造月球基地需要搭建一个尺寸巨大的框架,使3D打印机喷头在其中运动。但要在月球上搭建大尺寸的框架仍然存在技术难度。在月面极端的温度环境的影响下,打印成型结构一般可获得一定的抗压强度,但抗张强度不够,还需要进一步研究增强型原位建造技术,同时还需要克服在月面作业中粘接剂的真空挥发问题。另外一个问题是供电。面向月球基地建造的3D打印机需要电力驱动,并且功率消耗较大,其电源供给来源的解决方案有两种:在月球上铺设巨大的太阳电池阵,或者从地球运送一个微型核电站。目前,ESA考虑采用太阳能供电,将月球基地的建设地点选择在终年有阳光照射的月球南极附近[10-12]。

2 国内月面设施原位建造技术的研究进展

在月球基地及月面设施原位建造技术研究方面,国内开展研究起步较晚,现阶段主要是跟踪研究为主,且开展相关研究的单位较少。西安交通大学与北京卫星制造厂有限公司开展合作研究,围绕3D打印原材料、设备等空间适用性开展了相关系统研究,并针对空间3D打印技术,提出了舱外、舱内两套工艺方案,开展了熔融沉积成形(FDM)工艺微重力影响的效应地面试验,分析重力对挤出的影响主要体现在推压挤出方向上重力变化引起的效应。对于“在推压挤出方向上重力变化”,在地面上是可以实现的——所谓“效应试验”,尽管试验装置、样品都处于重力作用的状态下,而不是失重状态。当打印方向和重力方向不一致,成α角时,那么重力在推压挤出方向的投影是g·cosα,α角度在试验中是可以调节的,如图11所示。

图11 打印方向和重力方向成α角时FDM增材制造示意图Fig.11 Schematic diagram of FDM augmentation manufacturing when printing direction and gravity direction are at alpha angle

为了表征重力方向对于FDM熔体沉积效果的影响,可以采用不同沉积方向来进行FDM增材制造实验,以α=0°、67.7°、80.2°、89.4°等角度分别模拟地面重力,火星重力为0.78g0,月球重力为0.17g0。激光共聚焦扫描采用激光作为扫描光源,逐点、逐行、逐面快速扫描成像,扫描的激光与荧光收集共用一个物镜,物镜的焦点即扫描激光的聚焦点,也是瞬时成像的物点。系统经一次调焦,扫描限制在样品的一个平面内。调焦深度不一样时,就可以获得样品不同深度层次的图像。不同沉积方向FDM实验得到的样件,通过共聚焦激光扫描分析其沉积层厚度,经过归一化处理后进行分析。重力改变对熔滴体积有影响,从而对不同沉积方向FDM的堆积质量以及线间粘结质量造成影响,这种影响在宏观上的表现是影响零件的力学性能,分别制成拉伸样件、弯曲样件和剪切样件测试力学性能,分析不同沉积方向对沉积质量的影响。进行不同重力方向条件下的FDM增材制造模拟试验研究,验证原理样机在不同方位下的成形能力,成功打印样件见图12,并对样件性能进行了测试评价。

图12 3D打印试样和力学试验件Fig.12 3D printed samples and mechanical tests

中科院空间应用中心在法国波尔多开展了3个架次的抛物线飞行试验,对所使用3D打印装备的微重力适用性进行了试验,结果表明所用工艺基本满足空间微重力环境,本次试验验证了微重力环境下3D打印装备关键技术与工艺,实现了多种材料的微重力打印,成功获取了微重力环境对3D打印工艺参数影响的试验数据。对所用工艺进行做初步的试验验证[1],如图13所示。

图13 中科院FDM飞行试验测试Fig.13 FDM flight test of CAS

上述两方面探索性试验的开展,为我国进行空间3D打印试验技术开展了有益的尝试。但都有相应的不足之处,虽然“效应试验”在推压挤出方向和重力方向相反位置时,熔体沉积处于失重或微重力状态,但偏离该方向上打印装置的其他部分仍然受重力影响,实际上和失重或微重力环境中是不同的。抛物线飞行试验的每次试验时长很短,试验可能尚未进入稳定状态,造成试验偏差大。

我国目前对于月球原位资源大型设施3D打印技术的研究主要停留在设想阶段,极少有对基地建造的实际施工操作及技术路径的具体研究,缺乏对月壤在月球环境下3D打印的基础性研究。中国空间技术研究院载人航天总体部开展了月球基地建造的概念研究,分析了月球基地建造的总体规划、功能及相应设施的建造。根据我国载人航天以及月球探测的需求,初步研究了月面设施制造的方案和技术途径等,如图14所示。

图14 月球基地初步建造规划方案Fig.14 Preliminary construction plan of lunar base

北京卫星制造厂有限公司通过与清华大学、中国地质大学开展专项技术合作,进行了模拟月壤原材料特性研究,对月壤化学成分、物理力学关键参数逐项与国外研究结果比较分析,完成了模拟月壤的制备和性能检测。并且研制了月壤3D打印原理样机,正在开展适用于月面环境的低添加剂的月壤3D打印工艺研究,以突破基于月面大型设施原位建造关键技术。此月壤3D打印运动机构可打印的最大尺寸为2m×2m×1m,配置了月壤混料与送料一体化结构,过程可控、可调,如图15所示。

图15 月壤3D打印运动机构Fig.15 3D printing motion mechanism of lunar soil

3 结论

以美、欧为代表的航天强国及组织均开展了月面设施原位建造技术的研究,研制了原位制造设备,并开展了相应的地面工艺验证工作。一种是月壤混凝土挤出3D打印工艺,即轮廓成型技术;一种是月壤粘结3D打印成型技术,即D-Shape工艺。而这两种工艺的材料体系至关重要,直接决定制件的成型质量和使用性能。而国内开展研究起步较晚,现阶段主要是跟踪研究为主。国内以中国空间科学技术研究院代表的一些单位开展了地面原理样机的研制,正在进行材料体系和3D打印工艺的攻关。

月面设施原位建造技术是未来探月工程的关键技术,将月壤、水冰等资源加工制备并应用于我国后续即将开展的载人登月以及月球永久住人基地建造计划,迫切需要开展合成生保消耗品、建造适宜人类居住的防护住所等,对实现未来的月球基地建设具有重要的推动作用。考虑到月面环境的极端性,如高真空、低重力、极端温度及月尘干扰,原位建造设备在月面运行过程中面临着极端环境下服役难题,需进行高可靠性的热、机、电系统设计以避免失效。

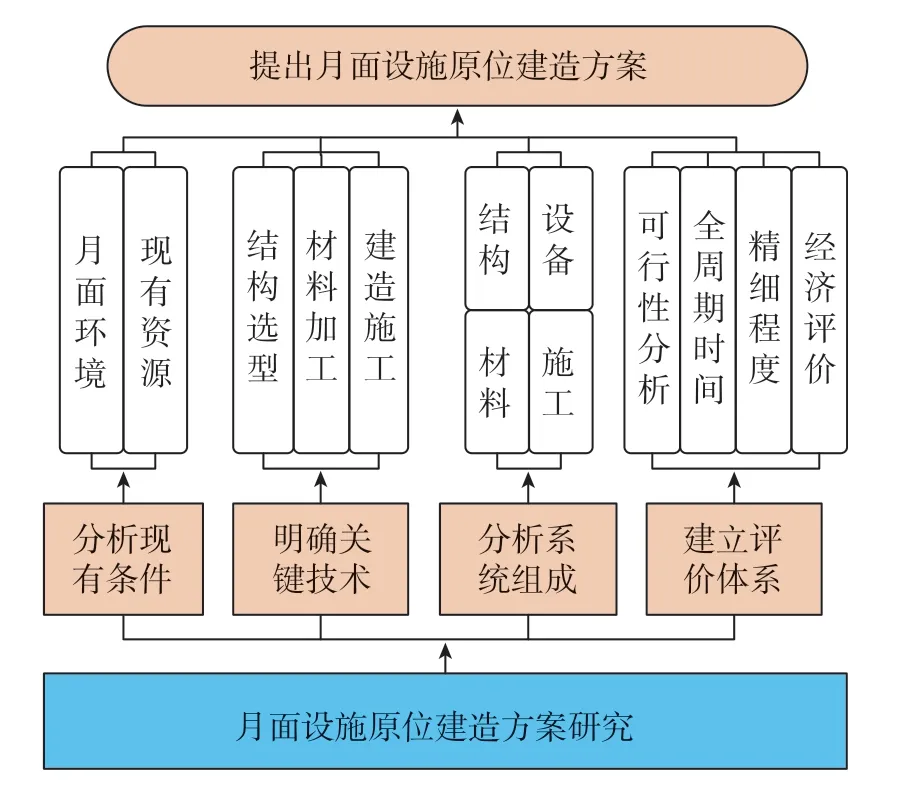

我国后续即将开展的载人登月以及月球永久住人基地建造计划,迫切需要提前开展相关的技术探索研究和积累,包括对月壤混凝土材料、3D打印工艺设备、制造工艺探索等基础研究,以突破月面设施原位制造技术。月面环境比较复杂,包括真空、低重力、强辐射等空间环境,首先应综合分析现有条件,包括月面环境和现有资源,在此基础上明确月面原位建造关键技术,包括结构选型和优化、材料加工和建造施工3个方面内容,以确定结构稳定、抗冲击能力强的结构形式,选择适合原位建造的设备和建造工艺;进一步分析原位建造的系统组成,对建造全过程模拟、自动化机械装备研发、建筑结构形式比选和施工工艺模块做详细分析,最后建立月面设施质量评价体系。结合月面环境影响因素和建造全过程资源需求,用发展的眼光设计整体方案,月面设施的建设方案如图17所示。

图16 月面设施原位建造方案Fig.16 In-situ construction scheme of lunar facility