攀枝花钛渣氧化焙烧试验研究

叶恩东

(1.钒钛资源综合利用国家重点实验室, 四川 攀枝花 617000;2.攀钢集团研究院有限公司, 四川 攀枝花 617000)

攀西地区钛资源储量丰富,据统计约占世界钛资源的35.7%、国内已探明的90.5%,但攀枝花钛精矿属含高钙镁的低品位原生矿,其主要特点是:结构致密,储量大,TiO2含量较低,而CaO、MgO、SiO2杂质含量高[1-2]。攀钢(集团)公司通过引进乌克兰钛渣冶炼技术结合国内的自焙电极技术,形成180 kt/a钛渣生产能力,利用攀枝花钛精矿生产的钛渣代表性强,称之为攀枝花钛渣。受攀枝花钛精矿特性影响,钛渣中TiO2%含量在74%左右,∑(CaO+MgO)合量高达7%~11%,主要应用于硫酸法钛白粉生产,应用领域比较单一,对其生产能力及价值体现造成一定影响。

氯化法作为目前世界上先进的钛白生产技术,具有流程短、产能大、成本低、产品档次高、环境污染小等优点,是今后钛白生产的发展方向。然而氯化法钛白生产对原料要求高。国外大型沸腾氯化通常使用CaO≤0.15%,CaO+MgO≤1.0%,TiO2≥90%,-40~+200目≥90%的高品质富钛料进行沸腾氯化[3-4]。目前国内的富钛料品质远不能满足氯化法对于原料的要求。因此利用攀钢酸溶性钛渣制备适合沸腾氯化需要的高品质钛原料非常有必要。

攀枝花钛渣非铁杂质含量高,需要除杂升级处理才能得到高品质富钛料。但是其结构致密,化学稳定性很高,采用直接稀盐酸浸出很难将其中的杂质选择性浸出。同时在浸取除杂过程中少量锐钛型TiO2和低价钛将与盐酸反应生成TiOCl2,造成粒度细化,影响富钛料收率[5]。为了有效控制钛渣制取高品位富钛料过程中的化学细化和溶解,提高TiO2的收率,进行了钛渣氧化焙烧试验研究,通过改变攀枝花钛渣中含钛物相结构,使其转变成不溶于酸、碱的金红石结构,以有效抑制浸取除杂过程中Ti的水解,为攀枝花钛渣升级提供理论支持,并对强氧化焙烧改性攀枝花钛渣进行了电镜扫描、XRD衍射及Raman分析论证。

1 试验

1.1 原料

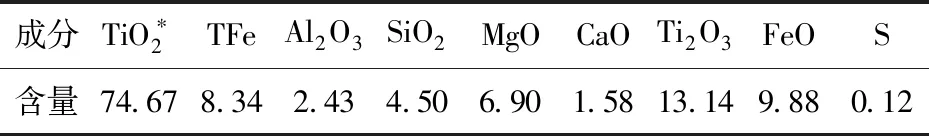

本试验所用的原料是攀枝花钛精矿经电炉还原熔炼后得到的酸溶性钛渣,其典型化学成分见表1。

表1 酸溶性钛渣典型化学成分 %

由表1可知,钛渣的主要成份是钛的氧化物TiO2,含有一定量低价钛氧化物,TFe,Al2O3,SiO2,MgO,CaO,以及硫等,其中TiO2含量(含低价钛氧化物折算)占到74.67%。CaO+MgO合量达到8.48%,不能直接用作沸腾氯化原料。

1.2 焙烧工艺选择

钛渣高温氧化焙烧工艺主要有传统回转焙烧工艺,流态化焙烧工艺和微波焙烧工艺。

微波焙烧工艺虽然加热速度快,热效率高,但其主体设备尚处于实验室研发阶段,设备难大型化,至今未见工业级大型成熟设备,因此本试验不采用微波焙烧。

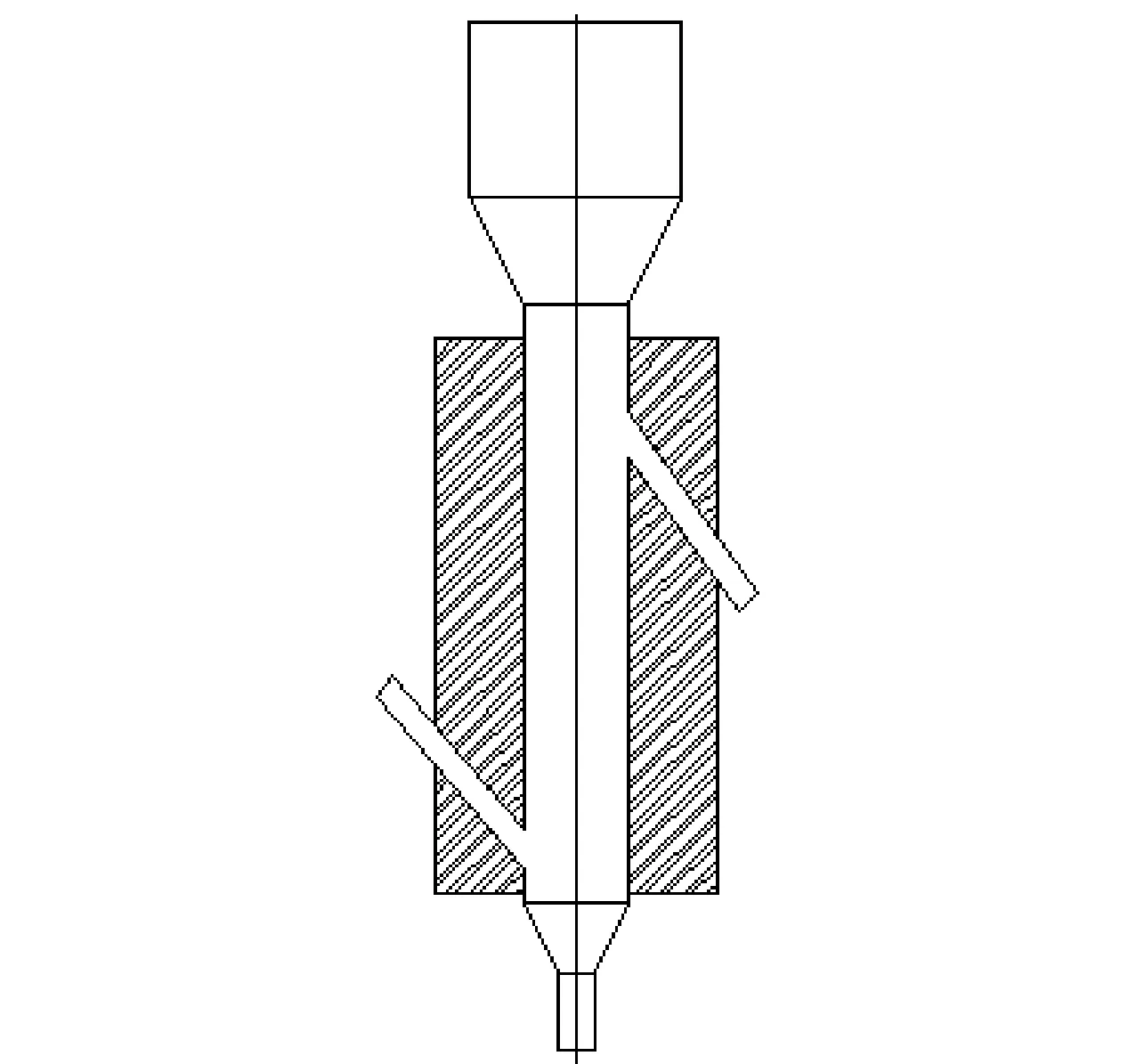

和传统回转窑焙烧工艺相比较,流态化焙烧因物料在流化介质作用下,在反应器内物料呈悬浮状态,且发生激烈碰撞,因此在反应器内温度场分布均匀,具有良好的混合效率,传热、传质速率高,产业化放大容易,自动化程度高。而回转窑在焙烧过程中当温度稍高时,易出现物料结圈现象,影响焙烧效果和设备连续稳定运行能力。因此试验选用流态化焙烧工艺。

采用自行设计的微型气固流态化装置进行攀枝花钛渣氧化焙烧。为保证反应区间温度调控,使用外加热方式。其反应器结构简图见图1。

图1 钛渣氧化流态化反应装置简图

1.3 试验方法

(1)攀枝花钛渣差热和热重分析。热重分析(加热过程重量变化分析)是指在温度不断变化的情况下通过仪器测定样品重量的变化。

差热分析(差示扫描量热法)是指在程序控制温度下,测量输给物质和参比物的功率差与温度关系的一种技术。

(2) 氧化焙烧。据差热和热重测试结果,采用流态化装置进行钛渣高温焙烧改性处理,空气作为流态化介质,设定操作参数,升温至设定温度后一次性投料,物料停留一定时间后一次放出,快速冷却,分析钛渣氧化改性情况。

2 结果及讨论

2.1 钛渣解析

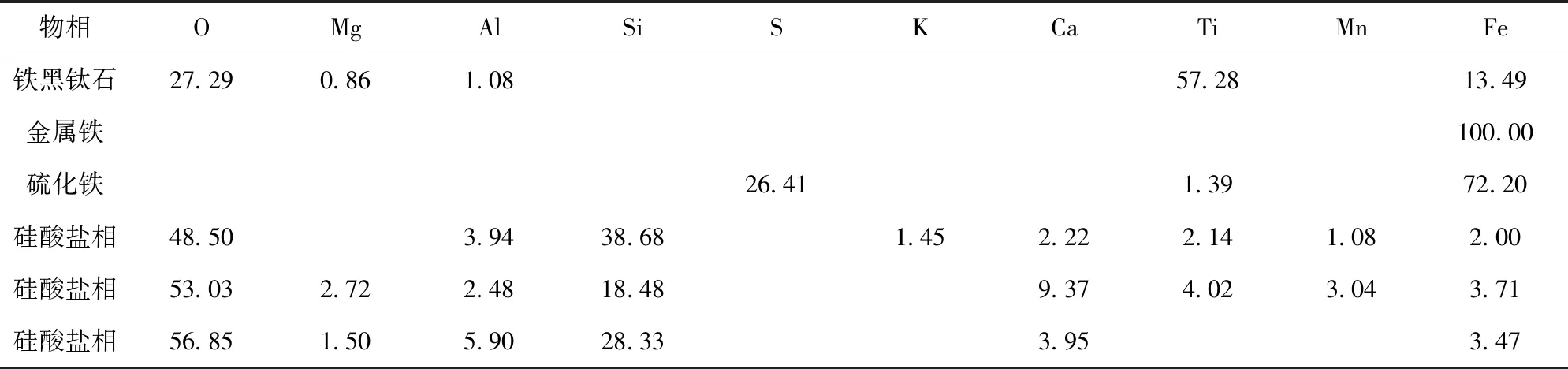

攀枝花钛渣X射线衍射图见图2,攀枝花钛渣扫描电镜及能谱分析见图3,攀枝花钛渣的SEM及元素扫描图见图4,攀枝花钛渣能谱分析元素含量见表2,攀枝花钛渣中物相组成及体积含量见表3。

图2 攀枝花钛渣XRD图

1.金属铁 2.硫化铁 3.黑钛石 4~8.硅酸盐相图3 攀枝花钛渣扫描电镜及能谱分析图

从图2钛渣X射线衍射分析攀枝花酸溶性钛渣中有大量铁黑钛石相,少量铁钙辉石、透辉石及低价钛氧化物存在。由于钛渣中Ca、Si、Mn、Al的含

图4 攀枝花钛渣的SEM和元素分布图

表3 攀枝花钛渣物相组成及体积含量 v%

量较低,又存在于玻璃质硅酸盐相中,因此图2中没有找到它们的衍射线,但并不是它们不存在。常用表达式为:(CaOa,Al2O3b,MgOc,FeOd,TiO2e,MnOf)·SiO3,其中a+b+c+d+e+f=1,各组分含量差异较大。

钛渣的面扫描照片见图3。从图3及表3进一步验证了攀枝花钛渣由铁黑钛石相和硅酸盐两个主要物相组成,铁黑钛石占90%左右。铁黑钛石物相是FeTi2O5和Mg1.05Ti1.95O5等固溶体,其成分较稳定,结构致密,其中固溶部分金属铁和少量氧化铝。大多数杂质元素钙、铝、硅、锰、铁及少量钛等物质固溶于硅酸盐相中,成分复杂,各组分在硅酸盐相中含量差异较大,硅酸盐相含量较少,在渣中呈弥散状态附着,并像脉络般分布于黑钛石相间的内部,结构较完整,形态不规则。

从图4可知:钛渣中的Ti主要赋存铁黑钛石相中,Fe、Mg、O在钛渣的所有物相中均存在,但大多赋存于铁黑钛石相中。Ca、Si、Al赋存于硅酸盐相中,在黑钛石相中几乎不存在。

钛渣整体结构致密,FeO和MgO对钛渣酸解起促进作用,当钛渣中TFe较高或者TFe/TTi大于0.18时,钛渣酸解率在95%以上[6]。由于钛渣整体酸溶性较好,因此主要用作硫酸法制备钛白粉的原料。如果采取直接加压稀酸浸除钙、镁、铁等杂质比较困难。相反,部分TiO2将被溶解。因此在钛渣除杂前须进行改性处理,改变黑钛石相物相结构,使其中的TiO2转化为不溶于酸、碱的金红石型结构,同时使铁黑钛石相中的镁转化成容易被盐酸浸出的钛铁矿、镁钛矿或者是它们的固溶体,从而在盐酸浸出中MgO、FeO比较容易浸出来。

2.2 氧化对物相结构的改变

2.2.1 钛渣差热热重分析

攀枝花的酸溶性钛渣中含有低价元素Ti(Ti3+)和Fe(Fe2+和金属Fe),这些元素在氧化气氛下的焙烧过程中会氧化为稳定价态,这是钛渣氧化过程中发生物相和形貌变化的根本原因。攀枝化钛渣在300~1 250 ℃下差热热重曲线见图5。

由图5热重曲线可知:攀枝花钛渣在400 ℃后重量逐渐增加,说明钛渣中低价钛氧化起始温在400 ℃左右,在氧气作用下发生反应(1)和(2);在450~650 ℃,随着温度升高,低价钛和铁氧化速率加快,热重曲线斜率增大,增重加快; 在550 ℃有一个质量突然降低,预测为FeS分解所致;在950至1 030 ℃区间,曲线斜率有明显变化,主要因为黑钛石中FeO大量被氧化成Fe2O3所致。至1 100 ℃后样品重量不再增加,说明钛渣中氧化反应基本完成。在300~1 100 ℃过程中,样品质量增重2.95%,和理论计算基本一致。

2Ti3O5+O2→6TiO2

(1)

2Fe+O2→2FeO

(2)

由图5差热曲线可知:钛渣氧化温度在300~1 100 ℃时,体现出是一个放热阶段,曲线相对较平滑,无明显的放热和吸热峰,说明在加热过程中无论是低价钛氧化还是黑钛石中FeO氧化反应区间较大,随着温度上升其反应速度逐渐增大,整体表现出随着温度缓慢变化反应速率较慢。

在整个曲线中有三个相对明显的拐点,首先是400 ℃时有一个放热,主要低价钛发生氧化反应生成锐钛型TiO2而放热;而在550 ℃却没有明显吸热和放热凸显,结合热重曲线可知在该点发生FeS分解而吸热,说明该处反应放热也较明显,验证了此温度点低价钛氧化较快,同时伴随金属铁氧化放热,因此没出现明显吸热峰。其次,在580 ℃再次出现放热拐点,结合热重曲线,此时样品增重较迅速,主要是由于钛渣中的少量金属铁(含被黑钛石及硅酸盐酸包裹部分)快速氧化所形成。第三,在850~1 000 ℃区间再次出现放热明显,同时样品也出现增重速度加快,即为钛渣中黑钛石相被打破,分解成FeO和TiO2,其中FeO被氧化成Fe2O3,锐钛型TiO2转变成金红石型,生成金红石微晶,同时Fe2O3、MgO、金红石型TiO2再次结合生成板钛矿相,发生反应(3)。反应整体体现为放热,1 100 ℃以后样品重量不现增加,差热曲线体现出吸热,反应结束。

2FeTi2O5+1/2O2→Fe2TiO5+3TiO2

(3)

2.2.2 氧化改性前后攀枝花钛渣含钛物相改变

为准确表征试验效果,对1 000 ℃,1 h焙烧前后攀枝花钛渣进行了Raman光谱检测其中钛元素状态及其结构变化,结果见图6;XRD检测其主要物相变化情况,结果见图7。

图6 攀枝花钛渣Raman图谱

由图6(a)原料渣的Raman图谱可知,在164.2 cm-1处有最强峰,203.9 cm-1处有次强峰以及636.2 cm-1处的中强度峰。其中,164.2 cm-1处为Ti3O5的拉曼振动模式特征峰,203.9 cm-1处为Ti2O3的拉曼振动模式特征峰,636.2 cm-1处为锐钛型TiO2的拉曼振动模式特征峰。经焙烧后,样品的Raman光谱图如图6(b)所示,包括了分别位于435.4 cm-1、603.7 cm-1处的最强峰,位于235.0 cm-1处的次强度峰,以及位于138.8 cm-1处的中等强度峰。其中235.0,435.4,603.7 cm-1处为金红石型TiO2的拉曼振动模式特征峰,138.8 cm-1处为锐钛型TiO2的拉曼振动模式特征峰。通过Raman光谱分析可以得到,经过流态化焙烧后,钛渣中的低价钛发生氧化反应,生成高价钛。流态化焙烧过程中钛渣发生晶型转变,由锐钛型TiO2转变成金红石型TiO2。

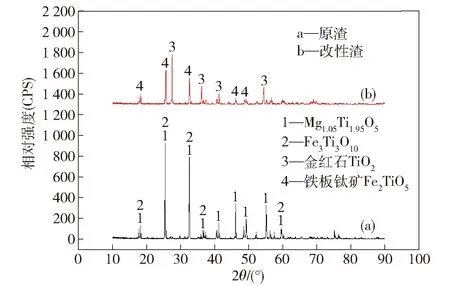

图7 攀枝花钛渣及改性钛渣XRD图谱

由图7可以看出,攀枝花钛渣中主要含有黑钛石固溶体Fe3Ti3O10和Mg1.05Ti1.95O5,经流态化焙烧后,攀枝花钛渣中的主要物相转化为金红石型二氧化钛(Rutile-TiO2)和板钛矿相(Pseudobrookite-Fe2TiO5),晶型发生转变,在2θ=27.45°, 2θ=36.09°, 2θ=41.30°, 2θ=54.32°处生成大量金红石型二氧化钛。

2.3 焙烧温度对晶型结构的影响

根据差热热重曲线结果选取900 ℃和1 000 ℃作为氧化温度条件。先测定了钛渣在900 ℃和1 000 ℃下空气气氛的固定床(马弗炉)氧化增重动力学,结果如图8所示。不同温度和停留时间下攀枝花钛渣中主要物相XRD见图9。

图8 攀枝花钛渣的氧化动力学曲线

图9 钛渣铁黑钛石相主峰氧化前后变化

由图8可知:在900~1 000 ℃温度范围内,钛渣具有较高的氧化速率,且温度越高氧化速率越大。在900 ℃下,焙烧30 min钛渣中铁氧化率即可超过85%,1 h氧化率>95%;而在1 000 ℃下,焙烧0.5 h,钛渣氧化率即可超过95%。

经过氧化焙烧,钛渣的物相组成发生了较大的变化。如图7所示,钛渣在氧化后,生成了大量的金红石型TiO2,且黑钛石相含量大大降低。主因为钛渣的铁黑钛石相中含有大量的低价Ti,它们在氧化过程中迅速氧化生成TiO2,与此同时,黑钛石相中的二价Fe也被氧化成三价,生成Fe2TiO5(板钛矿相),由于生成的Fe2TiO5与铁黑钛石相结构相似,仍固溶于剩余黑钛石固溶体中,因此这一反应(初期、中期)并未产生新的衍射峰。

如图9所示,通过对比氧化前后铁黑钛石相衍射主峰(25~26°之间),可以看到铁黑钛石相固溶体在氧化过程中的晶格破坏。原始钛渣中铁黑钛石相衍射主峰经过氧化后明显减弱和向右偏移。对比铁黑钛石固溶体中各物质的标准PDF卡片,可知Ti3O5和FeTi2O5分别约为25.16°和25.40°,而氧化产物Fe2TiO5衍射主峰约为25.55°。因此减弱和向右偏移正是钛渣中低价Ti和Fe被氧化,发生反应(1)和(2)的结果。因此从图9可以推断,采用越高的焙烧温度和越长的焙烧时间,钛渣中铁黑钛石相发生的减弱和向右偏移变化就越明显,焙烧温度越高和焙烧时间越长,钛渣的铁黑钛石固溶体晶格的破坏程度越大。

2.4 氧化改性对攀枝花钛渣形貌改变

攀枝花钛渣氧化焙烧改性后钛渣形貌见图10。

图10 攀枝花改性钛渣的SEM图

由图10可以看出:攀枝花钛渣经过流态化氧化焙烧处理后,微观形貌也发生较大变化,由于氧化焙烧过程中钛渣中低价Ti和Fe的快速氧化,会破坏黑钛石固溶体的晶格。钛渣中的主体相黑钛石固溶体在氧化过程中内部产生了大量的细小孔洞,外部出现大量微裂纹,且析出了细针状的暗色晶体。能谱分析表明这一晶体为氧化生成的金红石型TiO2。氧化温度越高,析出的TiO2晶体就越大越明显,形成的表面微裂纹及内部小孔洞越多,黑钛石固溶体晶格的破坏程度就更大,这就增强了后工序盐酸浸出除杂的动力学条件,提高钛渣中铁黑钛石相中杂质元素(Fe、Mg)与盐酸接触面积,为盐酸进入钛渣内部与Fe反应提供了通道。

氧化钛渣的物相和形貌变化都表明:氧化温度越高,钛渣中主体相铁黑钛石固溶体的晶格破坏程度就越大。因此,对于钛渣改性,氧化温度越高越好。当然,氧化温度高到一定程度,钛渣会发生烧结,同时会导致能源消耗大幅增加,从而增加高品质富钛料的生产成本,结合差热热重曲线可知氧化温度不超过1 100 ℃,综合考虑产业化稳定控制,温度波动等因素,氧化温度一般为1 000±30 ℃较合适。

3 结论

(1) 攀枝花钛渣主要由铁黑钛石相和硅酸盐相组成,Ti主要赋存铁黑钛石相中,Fe、Mg、O在钛渣的所有物相中均存在,多赋存于铁黑钛石相中;Ca、Si、Al赋存于硅酸盐相中,在黑钛石相中几乎不存在。铁黑钛石占90%左右,成分较稳定,结构致密。硅酸盐相含量较少,成分复杂,在渣中呈弥散状态,结构较完整,形态不规则。

(2) 在高温流态化氧化过程中,攀枝花钛渣中含钛物相发生晶型结构转化。依次由低价钛氧化合物- 锐钛型TiO2- 金红石转变;铁黑钛石相转化为金红石和板钛矿相。随着温度升高,反应速度加快,在1 100 ℃反应结束。

(3) 攀枝花钛渣的主体相黑钛石固溶体高温氧化焙烧后,产生大量的细小孔洞和微裂纹,析出了细针状的暗色金红石晶体。氧化温度越高,析出的TiO2晶体就越大越明显,形成的表面微裂纹及内部小孔洞越多,黑钛石固溶体晶格的破坏程度就越大。

——以金红石为例