回收正丙醚-正丙醇工艺过程研究

刘艳杰,张昆,王犇,姜洋洋,刘琼,潘高峰

(吉林化工学院 吉林省化工分离技术与节能工程实验室,吉林 吉林 132022)

在制药行业中,特别是在双氯芬酸盐合成过程中,正丙醚和正丙醇常作为溶剂或混合溶剂[1],常用于中间体合成和纯化过程,对含有正丙醚和正丙醇的废液的回收套用,不仅减少环境污染,还可降低生产成本[2]。

在常压下,正丙醇和正丙醚为共沸体系[3],采用常规精馏方法很难达到有效分离。对于共沸物的分离方法主要有萃取精馏[3-6]、共沸精馏[7-8]、变压精馏[9-11]、液液萃取法、吸附法[12-13]和膜渗透蒸发法[14-16]及复合分离技术[17-18]等。本文采用以N,N-二甲基乙酰胺(DMAC)作为溶剂的萃取精馏,从制药废液中回收正丙醚和正丙醇,完成萃取精馏工艺过程模拟与优化,确定最优操作条件,并进行萃取精馏实验验证工艺的可行性和计算结果的可靠性。

1 实验部分

1.1 药品与仪器

正丙醚、正丙醇、DMAC均为分析纯。

汽液平衡实验装置、玻璃精馏塔均为自制;GC7980型气相色谱仪。

1.2 实验方法

根据萃取精馏溶剂选择的基本原则[18-19],选择DMAC作为正丙醚-正丙醇共沸物分离的溶剂。通过汽液平衡实验和PRO/II 9.3软件模拟分析DMAC对正丙醚-正丙醇汽液平衡曲线的影响。

实验装置见图1,该装置主要由加热棒(1)、液相取样口(2)、带保温的玻璃平衡釜(3)、精密温度计(4)、气相取样口(5)、加料口(6)、U型压力计(7)、冷肼(8)、玻璃冷凝器(9)组成。在平衡釜中加入适量料液,加热、沸腾至冷凝液以近似恒定的速率下滴,保持操作条件稳定,确保体系处于平衡状态后,从气相取样口采出气相样、液相取样口采出液相样,采用气相色谱仪分析测定其平衡汽液相组成。

图1 汽液平衡数据测定实验装置Fig.1 Experimental device for vapor-liquid equilibrium data

1.3 分析方法

色谱柱类型OV-1701,检测器类型FID,检测器和气化室温度均为200 ℃,柱箱温度为150 ℃,载气类别为氮气,进样量为0.2 μL。

2 结果与讨论

2.1 正丙醚-正丙醇的汽液平衡

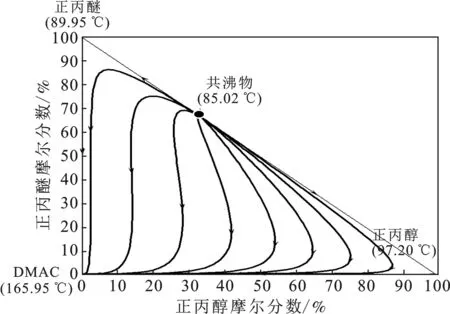

采用图1所示的汽液平衡实验装置,分别测得常压下无溶剂和有溶剂DMAC(溶剂比为1.2)作用正丙醚-正丙醇的汽液相平衡数据,并选用Flash模块和UNIQUAC模型进行模拟计算,结果见图2。

图2 正丙醚-正丙醇汽液平衡曲线Fig.2 Vapor-liquid equilibrium curve of n-propyl ether and 1-propanol

由图2可知,模拟和实验结果都证实了在溶剂DMAC的作用下可以有效打破正丙醚-正丙醇二元体系共沸现象,且显著增大两者间相对挥发度,验证了DMAC 作为萃取精馏正丙醚-正丙醇的溶剂是有效的。此外,模拟计算结果与实验值吻合度较高,故选用UNIQUAC模型对正丙醚-正丙醇共沸物系进行工艺模拟是合适的。

2.2 流程模拟

2.2.1 流程建立 剩余曲线是精馏过程研究和设计重要工具,其可为萃取精馏、共沸精馏及多组分精馏的集成等塔序列设计和优化提供理论依据[18]。图3为常压下,正丙醇-正丙醚-DMAC三元体系剩余曲线图。

图3 常压下正丙醇-正丙醚-DMAC剩余曲线Fig.3 Residue curve for n-propyl ether-1-propanol-DMAC at atmospheric pressure

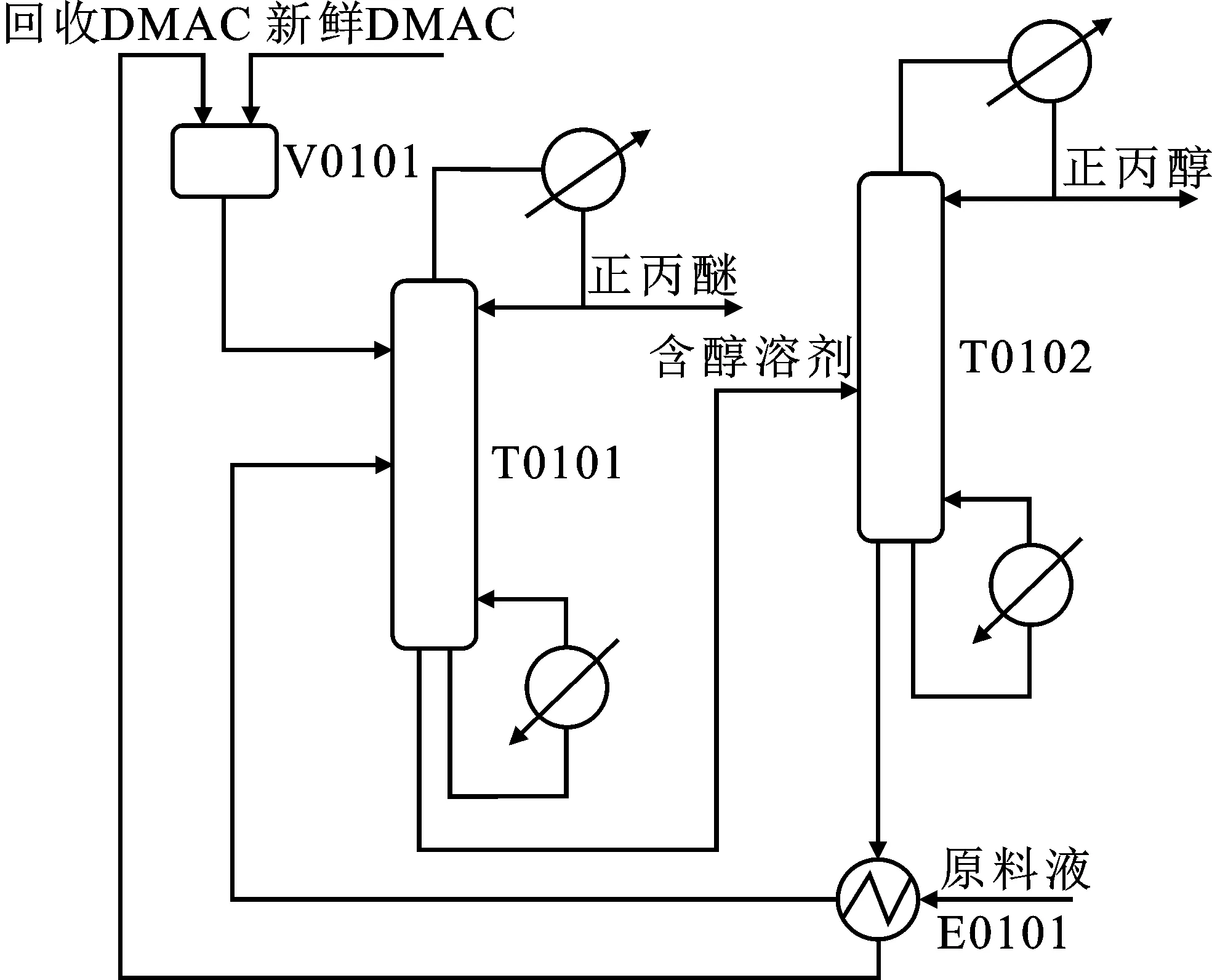

由图3可知,在常压下,正丙醇-正丙醚-DMAC 三元体系仅有1个蒸馏区域,且仅包含1个稳定节点(DMAC)和1个不稳定节点(共沸物),符合萃取精馏剩余曲线构型[20],计算结果进一步表明,建立以DMAC为溶剂分离正丙醇-正丙醚共沸物的萃取精馏工艺是合理的。因此,可建立图4的正丙醇-正丙醚共沸物双塔萃取精馏工艺流程。

图4 萃取精馏工艺流程Fig.4 Extractive distillation system flow diagramT0101.萃取精馏塔;T0102.溶剂回收塔;V0101.溶剂混合罐;E0101.原料预热器

2.2.2 模拟条件 原料来自双氯芬酸盐制备的中间体合成和纯化过程中,经蒸发-精馏等技术除掉盐类物质及轻组分后,主要是质量比近似为1∶1正丙醚-正丙醇混合物,温度40~60 ℃。模拟计算按1 000 kg/h进料为基准,要求回收正丙醚和正丙醇质量分数均在99.5% 以上,方可在合成工艺循环套用。

采用Shortcut、Distillation模型及CaseStudy工具,选用UNIQUAC热力学方程,根据产品回收质量指标要求,以原料/溶剂进料位置、理论板数、回流比及溶剂比为操纵变量,以产品质量分数和再沸器热负荷为采集变量,对研究过程工艺参数进行优化与分析。由于萃取精馏塔T0101属于复杂精馏塔,且其操作效果既影响回收正丙醚质量分数和回收率,又影响溶剂和正丙醇的回收效果,是本工艺中的关键设备,所以本文重点对T0101工艺参数进行详细的优化与分析。

2.3 工艺参数优化与分析

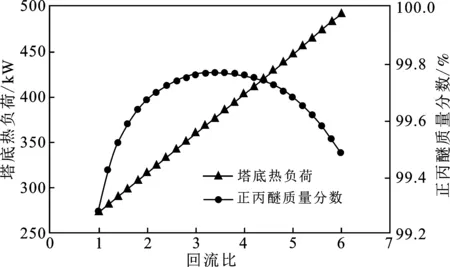

2.3.1 回流比的优化 在理论板数35、溶剂比1.2、原料进料位置在第22块塔板、溶剂进料位置在第7块塔板条件下,考察回流比对分离效果影响,结果见图5。

图5 回流比对分离效果的影响Fig.5 Effect of the reflux ratio on separation

由图5可知,随着回流比的增大,热负荷呈逐渐上升趋势,正丙醚质量分数呈先上升后下降趋势,主要是由于回流量增加导致塔板上轻组分含量升高,而减弱溶剂的作用,导致分离效果降低。回流比为3.5时,正丙醚质量分数达到99.8%,当继续增大回流比,热负荷持续增大,而正丙醚质量分数呈下降趋势。综合考虑能耗和分离效果,适宜回流比取3.0~3.5,后续模拟计算取3.2。

2.3.2 溶剂比的优化 在理论板数35、回流比3.2、原料进料位置在第22块塔板、溶剂进料位置在第7块塔板条件下,考察溶剂比对分离效果的影响,结果见图6。

由图6可知,随着溶剂比的增大,热负荷呈逐渐上升趋势,正丙醚质量分数呈先上升而后趋于平缓增加趋势,这是由于塔板上溶剂浓度的增大增强了溶剂的作用。当溶剂比为1.3时,正丙醚质量分数达到99.7%。当继续增加溶剂比,热负荷持续增大,而正丙醚质量分数呈现平缓增加趋势。综合考虑能耗和分离效果,适宜溶剂比取1.0~1.4,后续模拟计算取1.2。

图6 溶剂比对分离效果的影响Fig.6 Effect of the solvent ratio on separation

2.3.3 原料进料位置的优化 在理论板数35、回流比3.2、溶剂比1.2、溶剂进料位置在第7块塔板的条件下,考察原料进料位置对分离效果的影响,结果见图7。

图7 原料进料位置对分离效果的影响Fig.7 Effects of the mixture feed-position on separation

由图7可知,随着原料进料位置的下移,热负荷呈先下降后平缓降低趋势,正丙醚质量分数呈先上升后平缓增加趋势。当进料位置在第20块板以下时,热负荷和正丙醚质量分数变化幅度均不大。综合考虑能耗和分离效果,适宜原料进料位置取第22~26塔板,后续模拟计算取第24块塔板。

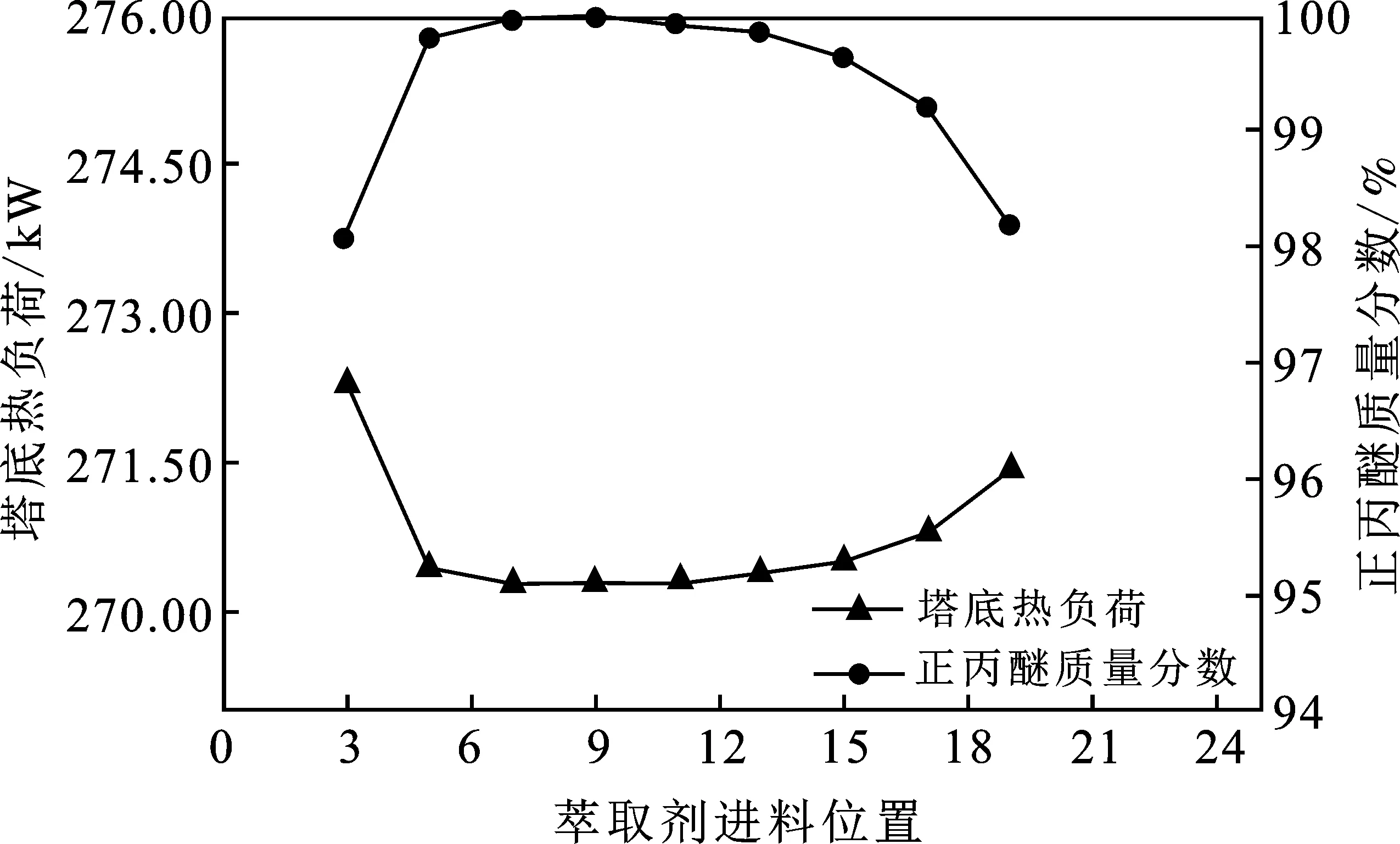

2.3.4 溶剂进料位置的优化 理论板数35、回流比3.2、溶剂比1.2、原料进料位置在第24块塔板条件下,考察溶剂进料位置对分离效果的影响,结果见图8。

由图8可知,随着溶剂进料位置的下移,热负荷呈现先下降后上升趋势,正丙醚质量分数呈现先上升后下降趋势,主要原因是溶剂进料位置下移,溶剂回收段增高,而提高正丙醇-正丙醚的分离效果,但继续下移,会使精馏段缩短,而降低正丙醇-正丙醚的分离效果。因此,综合考虑能耗和分离效果,适宜溶剂进料位置取第7~10块塔板,后续模拟计算取第7块塔板。

图8 溶剂进料位置对分离效果的影响Fig.8 Effect of the solvent feed-position on separation

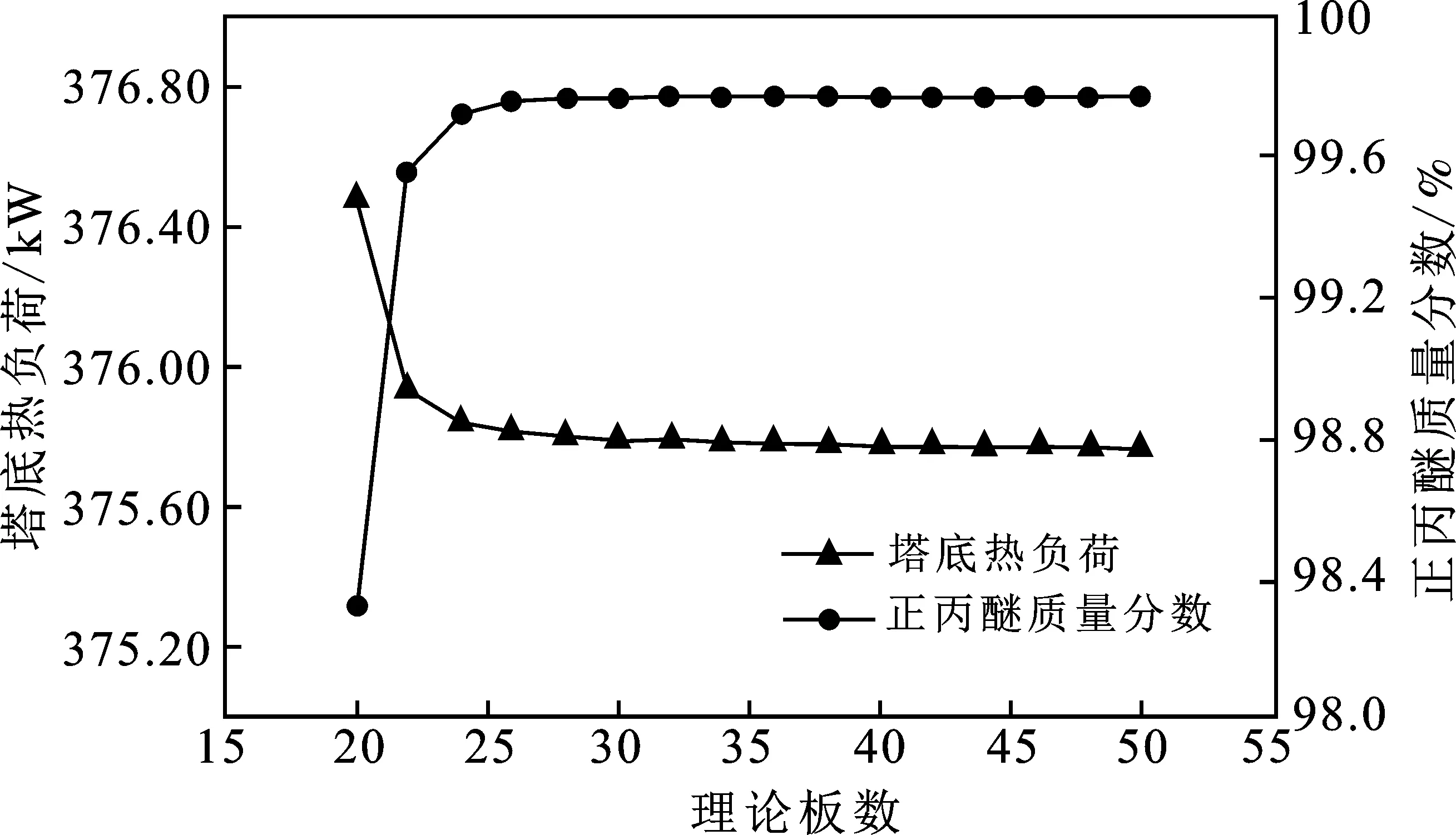

2.3.5 理论板数的优化 在回流比为3.2、溶剂比1.2、原料进料位置在24块塔板,溶剂进料位置在第7块塔板的条件下,考察理论板数对分离效果的影响,结果见图9。

图9 理论板数对分离效果的影响Fig.9 Effect of the theoretical tray on separation

由图9可知,随着理论板数的增加,热负荷呈先下降后平缓降低趋势,正丙醚质量分数呈先上升后平稳增加趋势。当理论板数在20~28之间增加时,正丙醚质量分数逐渐增大,塔釜热负荷逐渐减小,表明塔的分离能力在逐渐提高。当理论板数为30时,正丙醚质量分数达到99.8%,当继续增加理论板数,正丙醚质量分数增加幅度不大。综合考虑能耗、设备投资和分离效果,适宜理论板数取30~40块,后续模拟计算取35块。

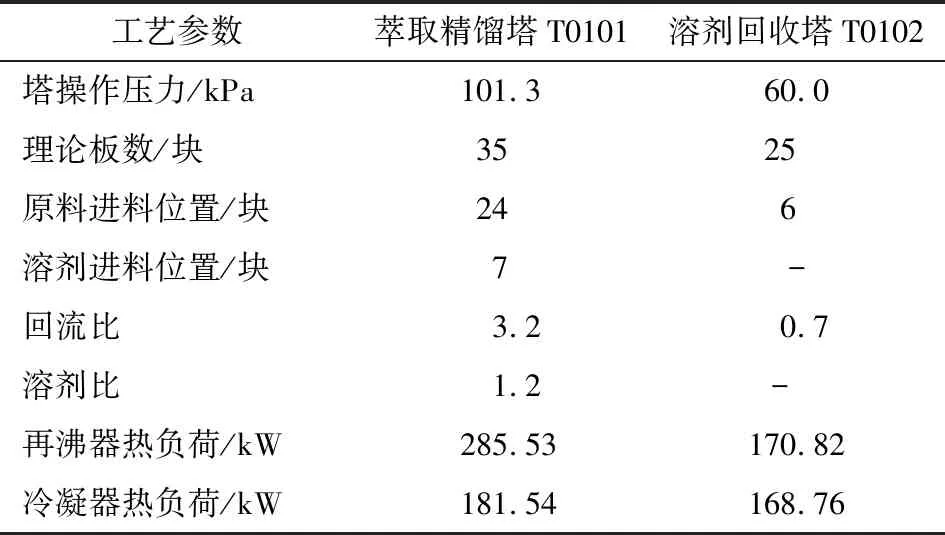

2.3.6 全流程模拟优化结果 采用萃取精馏塔工艺参数优化与分析方法,在萃取精馏塔优化基础上,对溶剂回收塔的回流比、原料进料位置和理论板数进行模拟优化,结果见表1。

在表1工艺条件下,回收正丙醚和正丙醇纯度分别为99.88%和99.86%,回收率均为99.5%以上,达到了在原工艺中的循环套用要求。

表1 萃取精馏优化工艺条件

2.4 实验验证

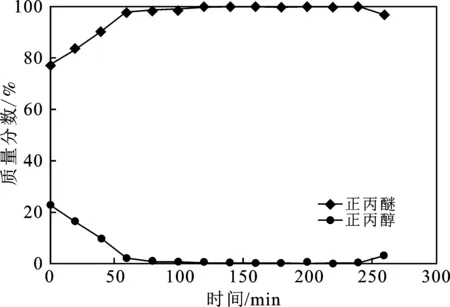

实验采用塔内径30 mm,内装3 mm×3 mm不锈钢丝三角散装填料的玻璃精馏塔,填料层高度1.0 m,实验条件:溶剂和原料均以饱和液体加料,原料直接投入塔釜,溶剂进料口距填料顶部约200 mm,溶剂加入质量为原料的1.2倍。在未加入溶剂时,精馏处于全回流一段时间,对塔顶采出物取样、分析,当塔顶采出物组成基本稳定后,以一定的流速加入溶剂DMAC,全回流至稳定,调整回流比控制在3.0~3.5之间,每隔20 min采集塔顶产品并采用色谱分析。以加入溶剂时刻计为0 min,即为萃取精馏开始时刻,绘制塔顶采出物正丙醚-正丙醇质量分数与精馏时间关系曲线,见图10。

图10 正丙醚-正丙醇质量分数与精馏时间关系曲线Fig.10 Curve for mass fraction of n-propyl ether and 1-propanol with distillation time

由图10可知,在未加入溶剂DMAC时,塔顶采出物为接近常压下正丙醚-正丙醇的二元共沸组成的混合物,当开始加入溶剂后,塔顶采出物正丙醚质量分数开始呈现上升趋势,而异丙醇质量分数呈现下降趋势,当精馏进行至80 min时,正丙醚质量分数上升至99.0%,并逐渐稳定,持续采出大约240 min内,正丙醚质量分数最高达到99.5%,实验证明了以DMAC为溶剂的萃取精馏可以有效实现正丙醚-正丙醇共沸物的有效分离。

3 结论

(1)采用 PRO/II软件模拟分析和实验验证,建立以DMAC为溶剂,从制药废液中回收正丙醚和正丙醇的萃取精馏分离工艺。

(2)通过对有无溶剂作用的二元汽液平衡曲线的实验结果和模拟结果的对比分析,证明了选择UNIQUAC 模型模拟正丙醇-正丙醚二元物系是合理的。在全流程模拟优化的条件下,回收正丙醚含量为99.88%,正丙醇含量为99.86%,二者回收率均在99.5%以上,达到了在原工艺中循环套用要求。

(3)在模拟优化的条件下进行萃取精馏实验,实验结果与模拟结果吻合较好,验证了模拟结果的可靠性。