弓网电接触系统滑板温升特性研究

周 悦,魏文赋,高国强,吴 杰,吴广宁

(1. 西南交通大学电气工程学院, 四川成都 610031;2. 国网余姚市供电公司,浙江宁波 315400)

受电弓与接触网(以下简称弓网)构成的电接触系统是高速列车能量供给的核心。高速列车通过受电弓从接触网取流来获得足够的牵引动力。受电弓滑板长期工作在大电流、高运行速度、复杂工作环境下,摩擦磨损问题是其寿命终结的直接原因,而滑板材料的温升是决定其摩擦磨损机制的主要因素[1]。

弓网系统中引起滑板温升的热量来源主要有三种,分别是焦耳热、电弧热和摩擦热[2]。在列车运行时,弓网之间实际接触面积很小,通常表现为小接触面积传输大电流。接触面产生大量焦耳热,使导电斑点温度上升,且由于运行速度很快,极易引发电火花和电弧[3],造成受电弓滑板材料的磨损和烧蚀,影响列车安全运行。

目前,针对弓网电接触系统温升特性国内外专家已经做了大量的研究工作,并取得了一些研究成果。文献[4]根据热传导理论,对弓网间静止电弧和运动电弧对接触线的热侵蚀过程进行了分析。文献[5]在自制的销-盘试验机上研究温度对受电弓滑板材料摩擦磨损性能的影响,认为温度是影响弓网系统摩擦系数和磨损量的主要因素之一。文献[6]通过理论计算对引起受电弓滑板温升的热能(焦耳热、摩擦热、电弧热)所占比例进行分析,发现随着电流的增加,热能比例也在发生变化。文献[7]研究了温度和电弧对弓网系统纯碳滑板/铜接触导线摩擦副的摩擦磨损性能的影响,发现摩擦副的高温和电弧现象使纯碳滑板的磨损率增加,同时也对滑板的寿命有明显的影响。文献[8]针对弓网系统电接触建立了热模型,可用来分析不同材料的接触面在不同电流、压力条件下最大接触热量和热量分布。

弓网系统滑动电接触动态特性极其复杂,而目前对受电弓滑板温升特性的研究主要集中于假定热源输入情况下的理论分析和仿真计算[9-13],与实际情况相比有一定差距;少量的实验研究也主要采用热电偶对受电弓滑板内部或表面的某固定点温度进行测量[14-15],难以得到受电弓滑板整体的温度变化情况。本文采用的红外热像有非接触、实时、快速的特点。它将被测目标的红外辐射信号接收,经红外探测器转换成电信号,通过信号处理后,将被测物体表面温度分布转变为二维可视图像,可对滑板整体温度分布变化进行实时采集。

基于自行研制的弓网电接触试验平台,本文探究了焦耳热、摩擦热、电弧热三者对滑板温升特性的影响。采用红外热像仪对滑板温升实时拍摄,结合传热学理论,深入分析三种热源各自特性及其对接触点温升幅值和滑板温度分布的影响。该研究对丰富弓网电接触系统温升理论有重要的意义。

1 弓网电接触试验系统及材料

1.1 弓网电接触试验系统

本文采用实验室自行研制的弓网电接触试验系统进行滑板温升特性研究[16]。试验装置示意图如图1所示。接触网导线内嵌在直径为1 m的圆盘上,由变频电机驱动其转动。受电弓滑板安装在气缸上方,通过调节气缸的气压,实现弓网不同接触压力工况下的受流。受电弓滑板运动由伺服电机和滚轴丝杠精准控制,除了可以实现上下沉浮运动,模拟弓网接触或分离状态,还能实现横向往复运动,模拟真实受电弓滑板的“Z”字形运动。运行时,电流从电源流出,依次经过接触网导线、受电弓滑板以及阻性、感性一体化负载,最后回到电源。

图1 弓网电接触试验装置原理图

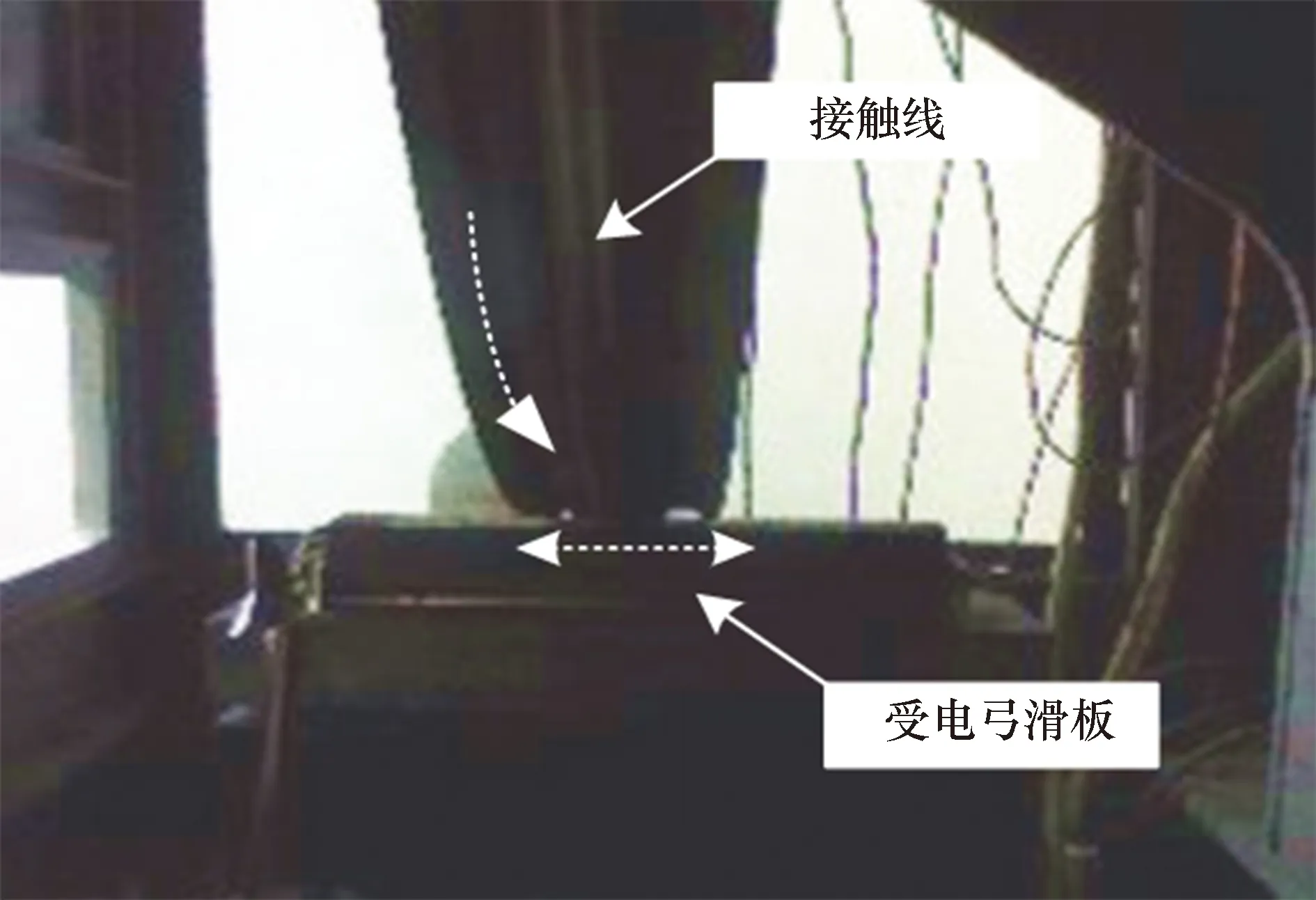

本文采用NEC公司InfRec R300系列红外热像仪进行滑板温升变化情况的采集。该型号红外热像仪测温量程为0~2 000 ℃,温度分辨率为0.05 ℃,精度为±1 ℃。本次试验时,拍摄帧率设置为15 帧/s,单次试验时间设置为15 min。拍摄时将其与弓网接触面平行,拍摄视角如图2所示。

图2 试验装置实物图及红外热像仪拍摄视角

1.2 试验材料

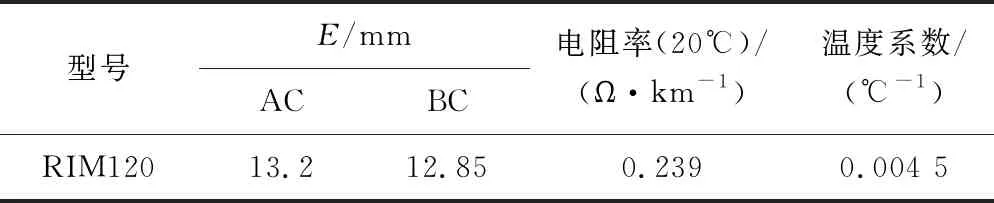

本试验采用的接触网导线为铜镁合金接触网导线,受电弓滑板为纯碳滑板,其参数见表1~表3。

表1 接触网导线基本参数[16]

表2 滑板成分含量 %

表3 滑板物理参数

2 滑板表面温升来源

在弓网电接触系统中,滑板温度的升高是由受电弓滑板与接触网导线载流摩擦释放热量引起的。滑板表面的热量来源由三部分构成,即弓网之间接触电阻产生的焦耳热、弓网相对滑动时产生的机械摩擦热和弓网离线时产生的电弧热。热量的积聚和电弧的发生对弓网间温度场会产生直接的影响。

2.1 焦耳热

根据电接触理论,弓网滑动电接触平面实际上是凹凸不平的,真正发生接触的只是多个微小的点或面。此时,电流集中流过那些面积极小的导电斑点,电流线发生收缩效应引起收缩电阻;如果电流流过的导电斑点存在可导电的导电膜,还存在膜电阻。收缩电阻和膜电阻两部分构成弓网滑动电接触的接触电阻。电流流过接触电阻产生焦耳热,使弓网载流情况下滑板表面温度升高[17]。

2.2 机械摩擦热

受电弓滑板和接触网导线表面发生相对滑动摩擦,摩擦力做功转化为热能,对滑板起到加热作用。在高速滑动电接触中,电流引起的温升会改变接触表面的摩擦系数,温度过高还会产生塑性变形,在接触区域产生附加的应力应变,影响摩擦磨损,进一步加剧摩擦生热[18]。

2.3 电弧热

弓网滑动过程中,接触导线不平顺、接触硬点等问题会引起接触压力变化,导致弓网离线。若电流超过0.25~1 A,加在受电弓滑板和接触线之间的电压超过12~20 V,弓网间隙会击穿,产生电弧[19],电弧通过辐射和热传导作用,导致滑板表面瞬态温度升高。

需要注意的是,本文所采用的试验装置中弓网接触方式为点接触,与实际弓网间的线接触方式有一定区别。从微观来看,弓网表面均只有少数的点或面发生了真正的接触,可认为三种热源的产生机理和对滑板温升的作用在点接触和线接触情况下是一致的。基于此,对焦耳热、摩擦热以及电弧热三者对滑板温升的影响机理进行了实验研究和讨论。

3 实验结果及分析

3.1 焦耳热对滑板温升特性的影响

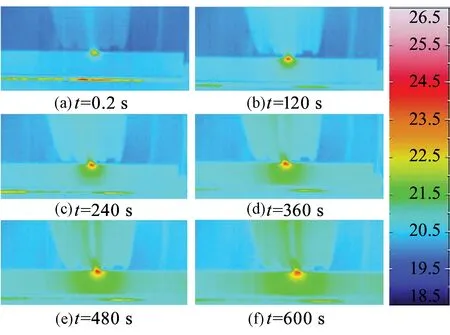

为单独研究焦耳热的作用,排除摩擦热和电弧热的影响,设置弓网滑动速度为0,即保持受电弓滑板与接触线相对静止。此时,接触压力设为80 N,牵引电流为80 A。使用红外热像仪拍摄的15 min内不同时刻红外图如图3所示,时间分别为加载电流后0.2、120、240、360、480和600 s。

图3 仅有焦耳热作用下滑板温升

试验之前的受电弓滑板整体为均匀的室温状态,随着试验进行,由弓网接触电阻引起的焦耳热在滑板内部成辐射状传导,呈现近高斯分布。滑板整体温度上升,高温区域逐渐扩大。最高温升区域集中在受电弓滑板和接触网导线的接触区域。越远离接触点,温升幅值越小,最终在滑板上形成了明显的温度梯度。

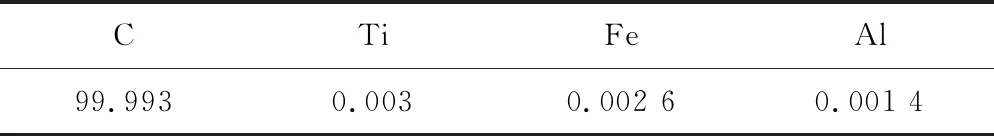

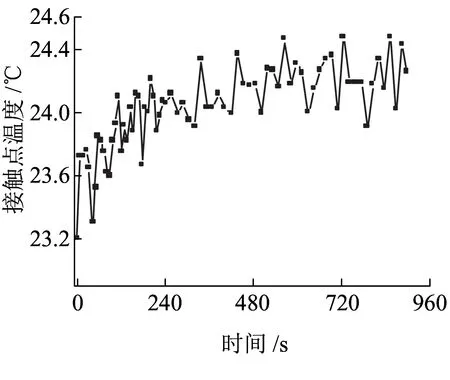

弓网接触点温度随时间变化的曲线如图4所示。在弓网相对静止受流,即只有焦耳热源输入的情况下,接触点温度随时间变化的曲线较为平滑。初期曲线斜率较大,温度上升速率极快,每秒上升近20 ℃。在试验开始后16 s接触点温度达到120 ℃。随着时间增加,温度增加趋势变缓,每秒升高约0.04 ℃,最终达到加热与散热的平衡,温度趋于稳定时接近170 ℃。

图4 仅有焦耳热作用下接触点温度随时间的变化

3.2 摩擦热对滑板温升特性的影响

为单独研究摩擦热的作用,排除焦耳热和电弧热的影响,设置牵引电流为0,此时滑板的温升只取决于弓网之间的相对滑动摩擦产生的热量。接触压力设为80 N,弓网滑动速度为30 km/h(受电弓滑板保持静止,接触线相对滑板运动)。图5为15 min内仅有摩擦热作用下滑板温升的红外热像图。

图5 仅有摩擦热作用下滑板温升

认为红色和橙色区域为高温区,黄色区域为次高温区,绿色区域为中温区。可以看到,高温区和次高温区集中在受电弓滑板和接触线的接触区域,在整个摩擦过程中只有小范围的扩散,变化不大。而中温区范围则随时间变化扩大明显。这是因为此时滑动速度和弓网间摩擦系数均较小,摩擦产生的热量并不多,仅对接触点附近区域有较明显的加热作用,向滑板内部传导的热量十分有限。

图6 仅有摩擦热作用下接触点温升随时间的变化

图6为仅存在摩擦热时,弓网接触点温度随时间的变化情况。在整个试验过程中,弓网接触点温度的波动明显,这是由于接触线不平顺使得弓网接触压力不稳定,改变了摩擦力做的功,导致输入系统的摩擦热不断变化。此外,由于该速度等级下摩擦产生的热量有限,且接触线因为圆盘的转动,不断带走接触区热量与环境发生热交换,经过15 min试验,接触点温度仅升高了1℃。可见在此速度等级下摩擦热对滑板温升幅值的贡献较小。

根据摩擦热公式,单位时间单位长度接触线上产生的热量为

Qf=μ·F·v

(1)

式中:μ为摩擦系数;F为正压力;v为平均速度。在实际运行工况中,高速动车组的速度达到200~300 km/h。在纯碳滑板和铜合金接触线的滑动摩擦中,随着运行速度的提高,摩擦系数呈下降趋势[20]。v越高,μ越小,会一定程度上补偿速度升高引起的摩擦热源变化。

3.3 三种热源联合作用对滑板温升特性的影响

3.3.1 试验结果

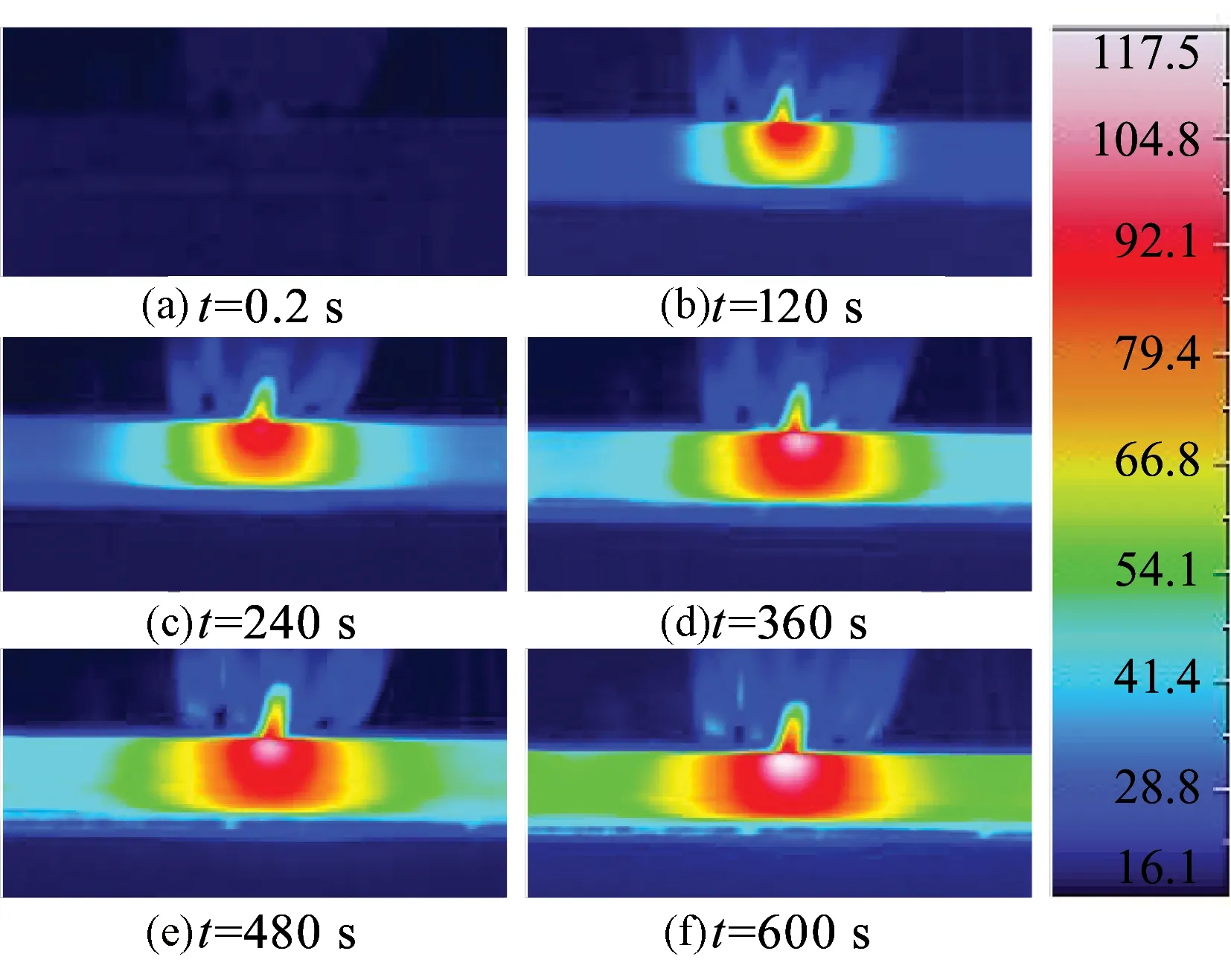

图7是弓网接触压力为80 N,牵引电流为80 A,受电弓滑板保持静止,接触线以30 km/h的速度相对滑板运动15 min的红外热像图。此时弓网相对滑动摩擦,且回路中有电流,滑板温升是摩擦热、焦耳热和电弧热三者联合作用的结果。

图7 三种热源作用下滑板温升

如图7所示,随着试验的进行,红色代表的高温区以弓网接触点为中心,其边缘扩展明显,黄色次高温区范围变化较小,绿色中温区在600 s时已经延伸到滑板两端。与图3和图5相比,热量在滑板内部扩散较快,且除了接触区的温升明显,滑板整体温升也十分显著。

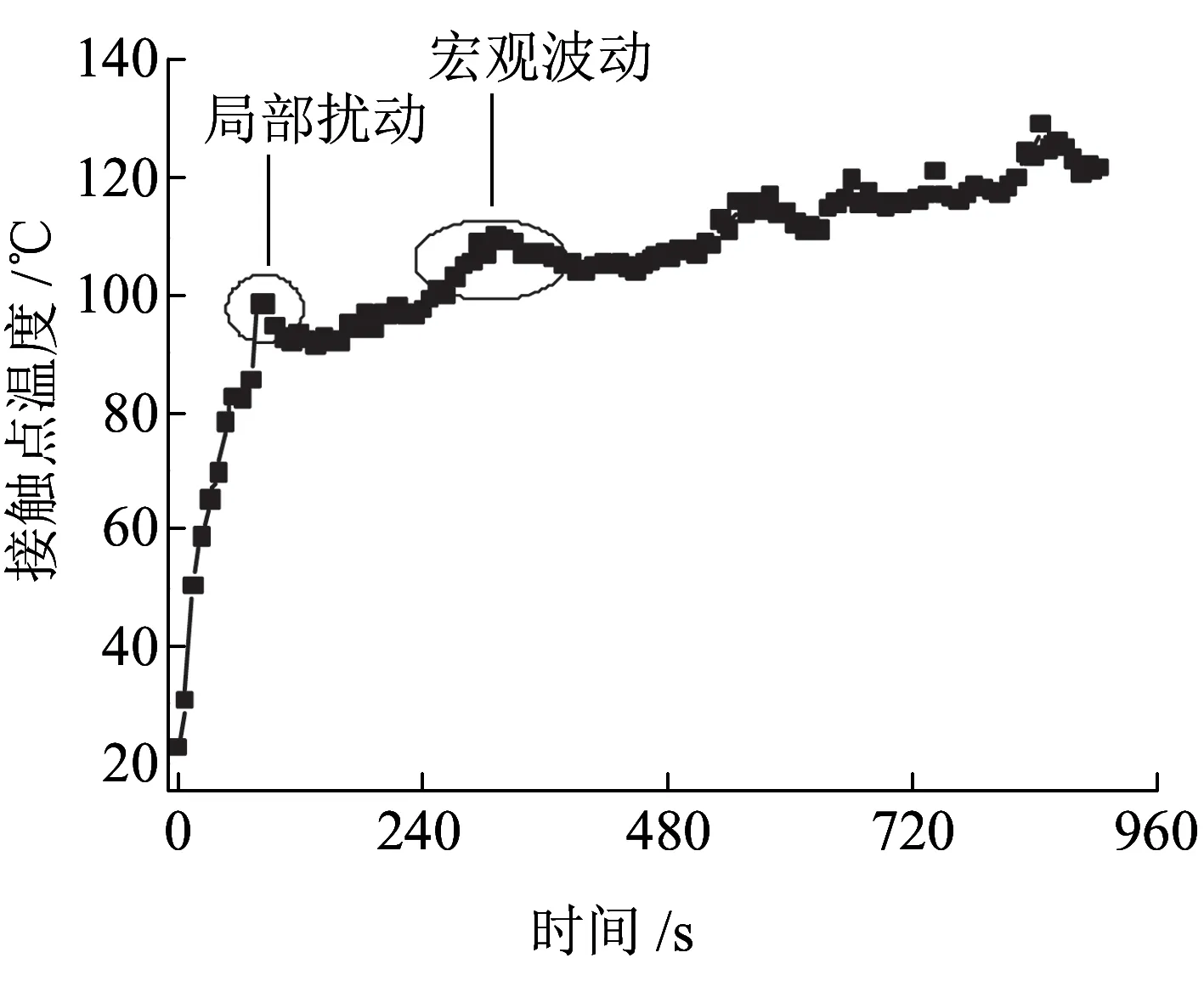

图8 三种热源作用下接触点温升随时间的变化

图8为三种热源联合作用对弓网接触点温度的影响。如图8所示,接触点在三种热源的联合作用下温升速率较快,在前1 min内每秒上升近1 ℃,但仍小于仅有焦耳热作用时的温升速率(每秒上升20 ℃)。80 s后温度上升幅度变缓,并且出现局部扰动和宏观波动现象。随着时间增加,滑板温度稳定在130~140 ℃之间,低于仅有焦耳热源输入下滑板温度稳定时的170 ℃。

3.3.2 分析与讨论

三种热源情况下接触点温升是电弧产生、焦耳热作用、摩擦行为和传热过程综合作用的结果。图8显示在试验初期,接触点温度上升比较迅速,此时焦耳热的影响占据主导作用。当弓网离线产生电弧,释放大量热量,引起接触点温度瞬间升高,造成温度曲线图上的多次局部扰动。

随着时间增加,接触点温度曲线还出现了多次宏观波动现象。这可能是由于两个原因:一是因为弓网间接触压力不稳定,引起接触电阻的变化,导致输入系统的焦耳热改变;二是温度升高,暴露在空气中的接触导线发生氧化反应形成氧化膜,在摩擦力和剪切力作用下氧化膜又会破裂。氧化膜的生成和破裂使接触电阻变化,同样改变了焦耳热源的输入[21]。

与图4仅有焦耳热输入时接触点温升幅值相比,三种热源联合作用下最终的稳态温升幅值反而变小了。这是因为,一方面电弧产生时刻正是弓网离线时刻,弓网脱离接触导致部分摩擦热和焦耳热的损失;另一方面,三种热源联合作用时弓网相对滑动,接触导线通过与滑板之间的摩擦会带走热量,对滑板有一定的冷却功能。

与图6仅有摩擦热时接触点温升情况相比,通入电流后,弓网接触点的稳态温升至少提高了100 ℃。可见电流是引起滑板温度升高的主要原因。

比较图3和图7,相比仅有焦耳热时的滑板温度分布变化情况,三种热源都存在时滑板温度扩散速度快,扩散范围广。根据热传导理论,滑板内部的自由电子运动在滑板导热中占主导作用。当相邻的自由电子碰撞时,能量大的自由电子把能量传递给能量较小的自由电子,实现能量扩散[22]。因此,可能是因为接触线与滑板之间的摩擦行为对滑板内部的自由电子存在力的作用,使得自由电子运动加剧,加速了热量的扩散。

3.4 电弧热对滑板温度分布的影响

3.4.1 试验结果

图9 电弧热作用下滑板温度分布

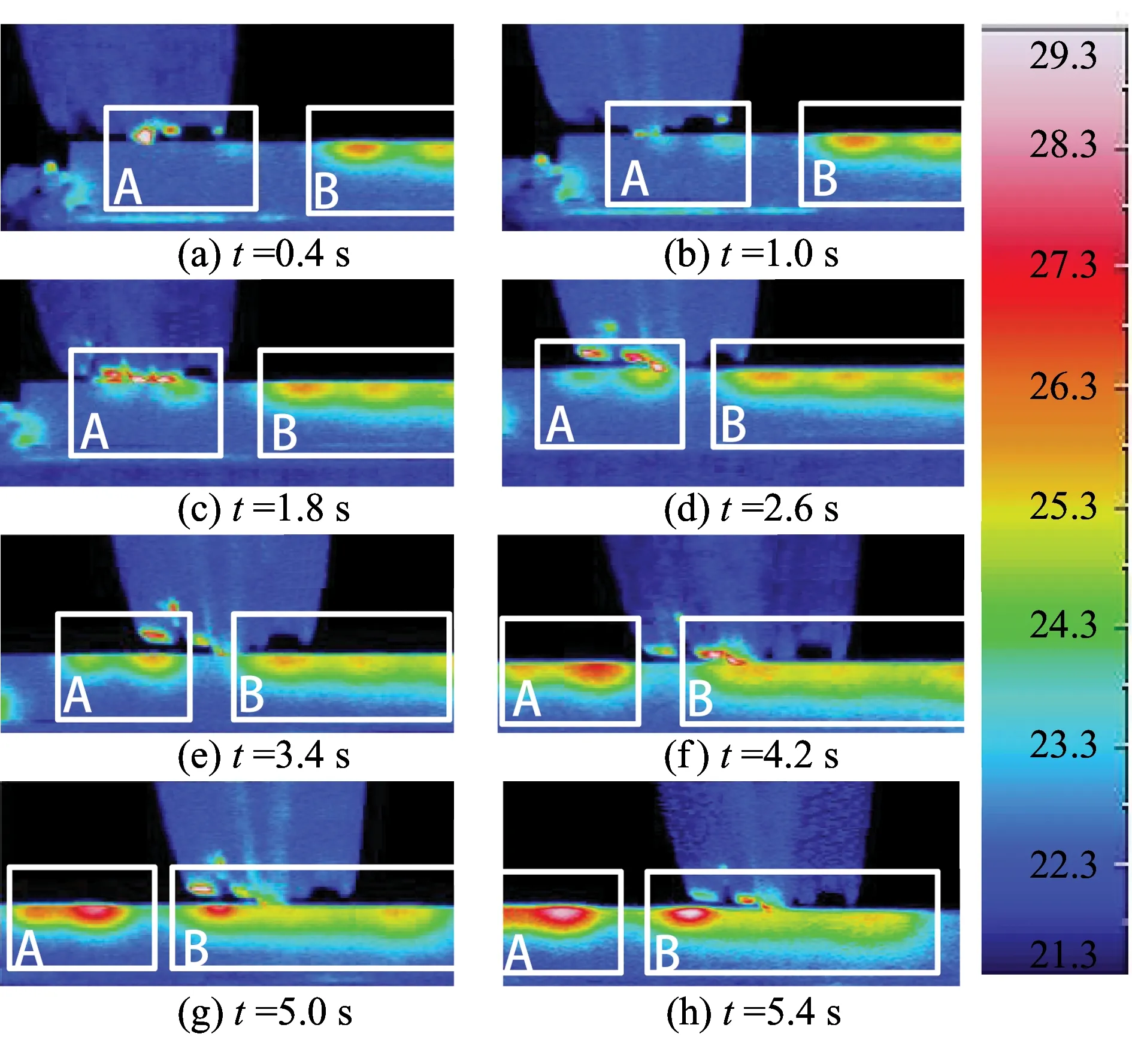

由3.3节可知,电弧热会造成弓网接触点温度突增。为了探究电弧热对滑板温度分布的影响,使弓网进行“Z”字形运动(受电弓滑板做往复运动,接触线相对滑板运动)。图9是弓网接触压力为80 N,牵引电流为80 A,弓网相对滑动速度为30 km/h的15 min实验中,首次电弧产生后5 s内滑板温度变化的红外热像图。

对于图9中的区域A来说,在0.4 s时,接触线上出现了近50 ℃高温,由于试验刚开始焦耳热和摩擦热均较小,因此将此温度骤升判断为电弧热的作用。需要注意的是此时电弧对滑板表面的加热情况处在拍摄盲区。1~1.8 s内,接触线恢复与受电弓滑板表面的良好接触,同时把一部分电弧产生的高热量向滑板表面传导;在2.6 s时,接触线沿着滑板表面继续滑行,留下了两个明显的电弧热造成的热量聚集区,如图9(d)和图9(e)所示。由于热量在纯碳滑板内部扩散需要时间,直到4.2 s区域A内积聚的热量才从拍摄盲区逐渐扩散,使图像上热量聚集区的温度上升,同时热量向低温处传导,使得热量聚集区边缘逐渐扩散并相互融合,形成了一个较大范围的局部高温区。

由于图9(b)中的区域B与图9(f)中的区域A内滑板温度分布相似,认为区域B与区域A中滑板表面的热量聚集区均由电弧造成,且区域B的电弧产生早于区域A。在5.4 s时,两个区域中由电弧造成的局部高温区逐渐融合,使较大范围内滑板温度上升。

3.4.2 分析与讨论

从温升幅值角度来看,该次电弧产生5 s后使滑板表面温度升高了1~6 ℃,远小于电弧自身温度(6 000 K)。在试验的15 min内,产生了多次电弧,每次电弧产生后,滑板接触区温度均会突增。由于弓网做“Z”字形运动,在滑板不同位置产生的电弧造成的相互独立的高温区会向周围区域扩散,最终相互融合形成大范围高温区,在短时间内使滑板整体温度上升。

因此,对于滑板温升幅值来说,电弧热的影响是有限的。但对于滑板的摩擦磨损过程,电弧热的危害十分明显。由于其对滑板材料的作用瞬时而集中,一方面会引起滑板中低熔点元素熔化或蒸发,造成电弧侵蚀,引起弓网接触情况的恶化;另一方面,在滑板表面弧根处形成巨大的温度梯度,产生热应力,使得滑板材料发生裂纹,甚至导致滑板断裂[22]。

由于试验是在30 km/h较低速情况下完成的,旨在进行三种热源对滑板温升影响机理的探讨。在实际工况下,产生电弧放电往往是车辆在运动中才有可能。这时,会有气流对电弧的吹风降温作用。这也会影响到电弧对滑板的温升效果。在今后研究中,将会就弓网滑动受流时气流流速对滑板温升特性影响做进一步实验分析。

4 结论

本文基于自行研制的弓网电接触试验平台,探究焦耳热、摩擦热、电弧热三种热源对滑板温升特性的影响,得出如下结论:

(1)在本文试验条件下,焦耳热对滑板温升幅值的影响占据主导作用,摩擦热的影响有限。三种热源联合作用时弓网接触点温度初期以每秒近1 ℃的速率上升,经过15 min试验,滑板温度最终稳定在130~140 ℃。

(2)焦耳热、摩擦热、电弧热三者联合作用下接触点温升幅值比仅有焦耳热时接触点温升幅值小。接触导线通过与滑板之间的摩擦带走热量,对滑板有一定的冷却功能。

(3)电弧对滑板有局部加热作用,且随着弓网做“Z”字形运动,在滑板不同位置产生的电弧造成的高温区会向周围扩散且相互融合,在短时间内使滑板整体温度上升。

(4)抑制弓网电弧并不仅是因为其会造成滑板温升,更重要的是它对滑板材料的作用瞬时而集中,会引起电弧侵蚀和滑板裂纹,导致滑板磨损加剧甚至影响列车安全运行。