罐底油泥油—水分离特性分析

齐加胜, 赵建平

(南京理工大学 紫金学院微波热解研究所,江苏 南京 210023)

在原油储运过程中,由于自然沉降,沉积在油罐底部的一种由水、原油和固体颗粒组成的危险废弃物称为罐底油泥,属于危废(HW08)行列。国内外主要处理方法:萃取分离法[1]、热解分离法[2-8]、生物处理法[9]、超声波脱油技术[10,11]、热水洗处理技术[12-13],均有工程应用案例,同时也存在一定局限性[14-16]。

调质—机械分离技术主要通过破乳剂改变油泥砂的颗粒结构、破坏胶体稳定性,以提高油泥砂的脱水性能,然后对处理后的油泥进行油、水、泥三相分离。本文建立油—水两相分离数学模型,通过试验数据论证了模型的可行性,并成功用于长庆油田罐底油泥处理,日处理量达到30~40m3。

1 油泥成分分析

取长庆油田罐底油泥为样品,黑色黏稠状流态液体,有刺鼻的气味。选取罐底油泥上部、中部、下部各100mL,代号1号油泥、2号油泥、3号油泥,参照GB/T 212-2008《煤的工业分析方法》,测定油水渣三组份含量,参照《SY/T 5119-2008岩石中可溶有机物及原油族组分分析》,测定油相中饱和烃(saturates)、芳香烃(aromatics)、胶质(resins)、沥青质(asphaltenes)4组分含量数据;参照GB/T 31391-2015《煤的元素分析》进行油泥的元素分析,见表1。

表1 油泥三组份含量、SARA4、元素分析

从表1可知,长庆油田罐底油泥以饱和烃、芳香烃为主,C、H元素总量超过60%,其含油率达到15%。每年约有5万吨罐底油泥,年收集油量可达7500吨,具有很大的市场价值。

2 油泥处理原理

2.1 油泥微观分析及粘度测定

常温下,含油污泥为黑色粘稠液体如图1(左),流动性差。将油泥样品均匀地涂于载玻片上,利用显微镜观察其微观结构,见图1(右)。

从图中可以看出,油泥是以油相为连续相,乳化水和固体颗粒分散其中的形式,即油包水型乳液,油相中还存在着一部分泥的颗粒以及大分子的沥青质颗粒。通过对显微图像进行放大对比,其中水滴长度大于10μm近55%,泥渣长度大于10μm近40%。

油泥黏度大,影响油泥管道运输和油、泥、水的三相分离,在油包水混合物体系中,颗粒—颗粒之间和颗粒—油之间紧密杂乱地缠绕在一起,形成充满整个空间的连续网架结构,这种结构与胶质、沥青质等重质分子之间形成的缠绕卷曲结构,一起促成了罐底油泥的高黏特性。黏度是影响油—水分离的关键参数之一,采用旋转黏度计在25℃测定黏度为11.3Pa.s。

2.2 油—水分离数学模型

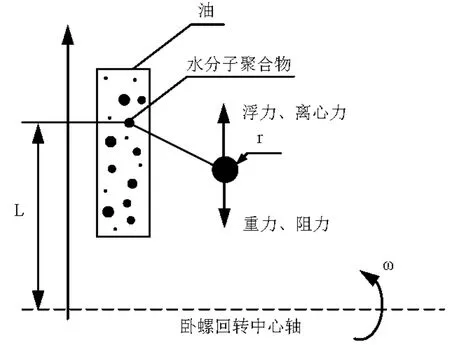

图2 水滴受力分析

油泥三相分离的实质是油—泥、油—水两项分离,其中水—泥两项结构非常少,一般通过搅拌即被打开,形成油—泥、油—水结构。本文分析油—水分离,水的驱动力为离心机高速旋转时油水之间因密度不同而产生的离心力差,阻力则主要是两相之间的粘滞力,其力学分析模型如图2。

为了建立油—水分离模型,解析不同粒径的水滴在离心场中的运动情况,首先将对单个水滴在离心场中的受力进行分析。假设油为连续均匀物质,各处压力相同,水滴穿过油时受力均匀,为直线运动。单个分散项水滴分析,不考虑离心过程中水滴合并,水滴为球状,半径r。水、油为牛顿流体,密度分别为w和o,油、水之间无相对运动。根据Navier-Stokes方程[17],水滴受力F分析如下:

F=(Fa+Fb)-(Fc+Fd)

(1)

(2)

(3)

(4)

(5)

其中为Fa离心力,Fb为浮力,Fc为阻力,Fd为重力。ω(r/min)为离心机角速度,L为水滴中心到离心机转子中心间的距离,η为油的粘度。水滴直径较小,忽略浮力、重力影响,水滴受力F=Fa-Fc。根据牛顿第二定律F=Fa-Fc=ma,上述演变为:

(6)

移项,可得:

(7)

该微分通解:

L=C1er1t+C2er2t

(8)

(9)

2.3 油—水分离试验

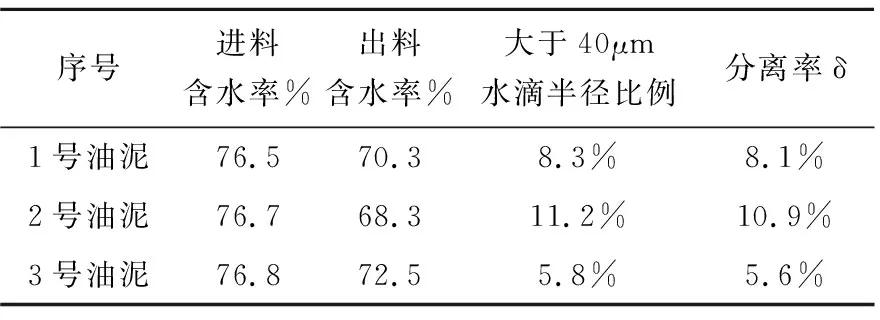

采用管式离心机离心实验对模型结果进行分析,对油—水分离进行论证。分别取1号、2号、3号油泥15g放入40mL离心管中,进行多组离心试验。罐底油泥具有很强的流动性,含水率70%~95%之间,本文选择长庆油田的罐底油泥为研究对象,含水率75%~80%,详细数据见表2~表5。

工况一:油泥不进行任何降黏措施,黏度为11.3Pa.s,离心转速3000r/min,离心半径11cm,离心时间30min,结果如表2所示。表2数据说明,出料含水率降低了4.3%~8.4%,分离效果不明显。罐底泥三个不同部位油泥,分离出来的水都很少,都是游离水,即底部油泥游离态水最少,顶部油泥其次,中部油泥最多,工程中该工艺不适用。对比试验前后油泥微观结构,发现粒径大于40μm水滴基本消除,取处理前油泥微观结构图不同部分进行粒径统计,大于40μm占比较低,符合分离规律。

工况二:油泥不进行任何降黏措施,黏度为11.3Pa.s,离心转速3000r/min,离心半径11cm,离心时间由30min增加到60min,结果如表3所示。表3数据说明,出料含水率降低了5.1%~9.5%,分离效果不明显。增加离心时间,单个水滴获得的总的离心能增加,单位时间内获得的能量没有变化,分离效率基本不变,仅有游离态水分离出来,符合分离规律,工程中该工艺不适用。

表2 油—水离心分离率——水滴半径分析

表3 油—水离心分离——离心时间分析

工况三:油泥不进行任何降粘措施,黏度为11.3Pa.s,离心转速由3000r/min逐步增加到5000r/min、7000r/min、9000r/min、11000r/min,离心半径11cm,离心时间30min,结果如表4所示。表4数据说明,出料含水率降低了9.4%~55.1%,分离跨度大,即离心转速是影响分离率的主要影响因素之一。罐底泥三个不同部位油泥,水的分离效率趋势相同,近似幂函数,在7000r/min时,差距最大,主要是油泥中水的粒径分布细微区别,即中部油泥粒径在10μm分布较密集。离心转速小于5000r/min时,分离效率较低,以游离态水分离为主,转速达到7000r/min,藏于絮体网络内部的絮体水开始分离,转速达到11000r/min,絮体水全部分离,因毛细作用保持在油泥的毛细空隙中的毛细水,部分分离,由公式(8)理论推导,进一步加大离心转速,毛细水可以全部分离。在显微镜下观察分离后的油项中水滴,粒径小于5μm,即5μm以下的水滴离心力分离较困难。离心速度提高,大部分水滴在离心力作用下可以分离,但目前市场成熟的用于油泥的卧式离心设备,转速2000-4500r/min,离心转速受困于机械材料、机械结构、机械稳定性等因素影响,暂时无法提高,需要进一步努力,所以工程中该工艺不具备通用性。

工况四:油泥进行降黏措施,离心转速3000r/min,离心半径11cm,离心时间30min。采用的降黏技术主要有加热降黏、乳化降黏和溶剂降黏等,本文通过温度从25℃逐步升高至80℃,同时添加轻质油、煤油、甲苯等,选测不同黏度油泥离心分析,具体试验方法,见参考文献[7]。结果如表5所示。

表4 油—水离心分离——离心转速分析

表5 油—水离心分离——黏度分析

表5数据说明,出料含水率降低了12.5%~62.4%,分离跨度大,即黏度也是影响分离率的主要影响因素之一。罐底泥三个不同部位油泥,水分离效率趋势相同,近似线性关系,特别是黏度下降后,三种油泥水分离效果非常接近,即水分子团在离心力作用下,逐步聚合,内部水分子通道逐步建成。通过降低黏度,分离效率大幅提高,降黏措施较易实现,是目前油泥研究热点,具备工程通用性。降粘措施非常多,升温、加药剂均有一定局限性,特别是针对油泥的复杂性、多样性,需要多种工艺手段联合使用和新工艺的研究,如超声降黏、微波降黏、电磁场降黏等。

3 油泥处理工程论证

为实现高效率、低成本、大规模处理油泥,从2015年开始,我校联合长庆油田开展了共同研究,最终设计出含油污泥分离处理系统,如图3和图4所示。

图3 含油污泥分离处理系统

图4 长庆油田现场处理图片

含油污泥处理系统包括加药装置、调制收集撬、离心分离装置。加药装置负责将各种药剂按照配方调制均匀,由定量泵输送至调制收集撬。调制收集撬包括气浮装置、曝气装置、收油装置、搅拌装置、加热装置、收油箱等组成。气浮装置、曝气装置产生大量微小气泡,穿过油泥,形成很多微小通道,便于水滴聚合,同时降低油泥黏度。加热装置通过导热油对油泥进行加热,一般加热至70℃。搅拌装置通过电机带动桨叶进行匀速搅拌,使油泥各向同性。油泥在撬内均匀搅拌、加热,与药剂均匀混合,实现破乳降粘,部分轻质油浮出水面,通过收油装置将油收集至收油箱,剩下物料输送至离心分离装置。抽取样品进行黏度测试,匹配合适的离心机离心转速,进行分离,油进入收油箱,水进入污水箱,实现油—水分离。底部油—泥进入固液离心机,分离原理相同。工程中考虑到离心机连续工作,一般调制收油撬为两个,交错使用。

进入离心机前,将油泥在撬内加热至70℃,曝气装置、气浮装置正常开启,搅拌桨叶750~1200r/min,开始搅拌速度750r/min,逐步升高至1200r/min,根据油泥特性添加不同药剂及比例,搅拌30min,收集表层浮油,一般比例3%~10%。取样测黏度,黏度2Pa.s以下,进入离心机。离心机选择650系列,即转鼓内径650mm,转速2500~3500r/min,工程一般选择3000r/min,进行离心分离,生成油和水,其中油进行深度加工,生成汽油、柴油、煤油、沥青等,水进行过滤、絮凝沉降、化学综合等方法循环使用。日处理量30~40m3,稳定运行时间2年,说明该原理正确、工艺合理可行,具有普适性。

4 结 论

油泥三相分离工艺方法很多,本文采用调质—机械分离技术,主要观点如下:

(1)对油泥成分进行分析,确定油泥含水率、含油率,油中各组分比例,为后期油水分离提供基础数据,特别是饱和烃、芳香烃容易实现油水分离。

(2)建立油—水分离数学模型,并通过试验论证了模型的可靠,为后期工程处理油泥提供理论基础。

(3)在长庆油田进行了大量工程试验,确定了工艺参数,建立了日处理量30-40m3生产线,并稳定运行了2年,论证了数学模型和实验数据的可行性。

油泥三相分离取得了一定的成绩,得到了行业认可,但距离全面工程化还需继续完善,主要如下:

(1)物料来源不同,形态有一定区别,降低黏度很困难,特别是老化油、聚合物,效果不理想;

(2)数学模型建立过程中,忽略了调制处理中油泥内部形成的通道,水滴运行过程中的合并长大等因数;

(3)本文仅针对长庆油田罐底油泥进行全面研究,落地油泥等不适用该工艺,全国推广仍需大量试验工作;

(4)油泥处理相关标准严重缺失,需要相关管理部门、企业、高校科研院所共同起草,引领行业健康发展。