基于端电压检测的无位置传感器无刷直流电动机研究

刘细平,刘雨锋,蔡少文,张志轩

(江西理工大学,赣州 341000)

0 引 言

近年来,无刷直流电动机因功率密度高、调速性能好、结构简单和控制方便等特点[1],已成为家用电器、交通工具和航空航天等场合的应用热点[2-4]。目前,对无刷直流电动机的研究主要集中在转子无位置传感器的控制策略研究[5]。无位置传感器可减小电机的体积和降低成本;其次,在某些恶劣的工作环境中不能使用位置传感器[6]。

针对无刷直流电动机的无位置传感器控制,许多专家和学者提出了转子位置检测方法[7-9],包括三次谐波法[10-11]、状态观测器法[12-13]和反电动势法[14-15]等。三次谐波法对滤波器要求低,运行范围较宽,但低速时三次谐波存在畸变。利用状态观测器法可解决电机在高速、重载情况下控制难的问题,但受到庞大的运算量和电流传感器测量精度的影响。目前,应用最广泛的方法是反电动势过零点检测法[16],该方法原理简单、实现方便,但存在电机静止时无法获取反电动势信号的问题。

本文基于非导通相绕组的端电压检测,通过三段式起动和电压脉冲注入法,获得精确的转子位置,并加速到检测稳定的反电动势信号;再使用软件计算和硬件电路两种方法提取反电动势过零点信号,解决无刷电动机的无位置传感器转子位置控制;最后,通过实验对上述结论进行验证。

1 基于端电压的反电动势软件计算法

以二二导通星型六状态为例,三相无刷直流电动机每转60°就需要换相一次。在一个电周期中具有6个换相状态。每相感应电动势都有两个过零点,三相共有六个过零点。因此通过检测非导通相绕组端电压,可计算并确定反电动势过零点时刻,再将其延时30°电角度,便可以得到6个离散的转子位置信号。一个电周期中其换相时刻与反电动势过零点对应关系如图1所示,换相点滞后相应反电动势过零点30°电角度。

图1 反电动势过零点与换相时刻关系图

1.1 无刷直流电动机数学模型

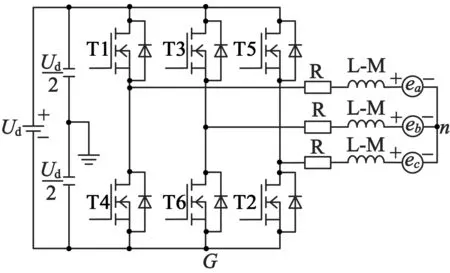

如图2所示,无刷直流电动机三相绕组的端电压平衡方程:

(1)

式中:UXG为端电压;R为相电阻;IX为相电流;L-M为绕组等效电感;EX为感应电动势;Vn为星型连接的中性点电压。

图2 三相无刷直流电动机主电路图

对于采用三相星型接法的无刷直流电动机,每时刻都有两相通电,其电流方向相反,另一相则断电,相电流为零。由基尔霍夫电流定律可得:

IA+IB+IC=0

(2)

因此,可将X分别等于A,B,C代入,列出A,B,C三相电压方程式,并相加抵消得:

UAG+UBG+UCG=EA+EB+EC+3Vn

(3)

对于非导通相绕组感应电动势过零点时,存在:

EA+EB+EC=0

(4)

当某相绕组电流为零时,代入式(1),得到感应电动势:

EX=UXG-Vn

(5)

从式(5)可知,只要检测出各相的端电压,再根据式(3)和式(4)换算出中性点电压,即可得到非导通相的感应电动势。只要在软件中判断感应电动势符号的变化,便可确定反电动势过零点时刻。

1.2 软件算法的实现

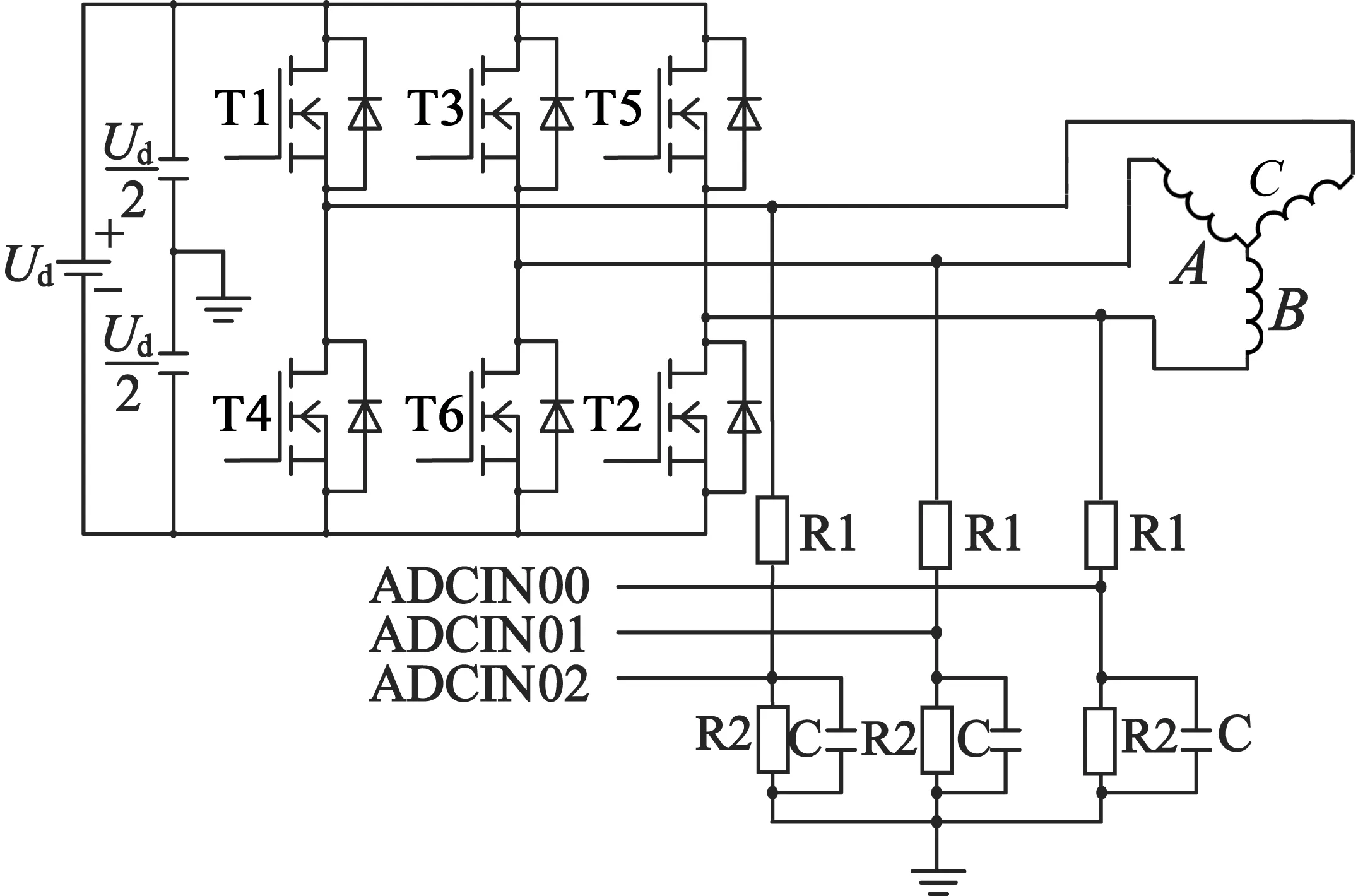

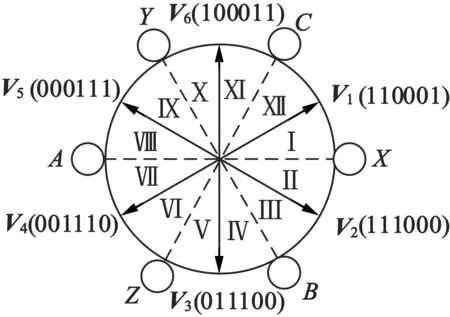

如果计算非导通相的反电动势,就需测量3个端电压。这里采用低成本的分压电阻和滤波电容构成的硬件电路,如图3所示,经过分压滤波后的电压信号分别与TMS320F28335的ADCIN00ADCIN02通道相连。

根据无刷直流电动机的数学模型,采用端电压检测无刷直流电动机转子磁极位置时,使端电压经过分压滤波电路,不仅要滤除高次谐波信号和开关噪声,还需要保证分压后的电压、电流信号的峰值在控制器的承受范围之内,从而获得转子磁极位置信号。软件中每50 μs就对端电压采样一次,检测误差可忽略不计,再通过A/D转化为数字量。

图3 端电压检测电路

在软件中检测到反电动势过零点信号后,还需再将换相信号延时30°电角度,即得到永磁无刷电动机的换相点。采用估算的方法,测出转子刚转过一周的时间,将其除以12就得到转过30°电角度所用的平均时间,再换算为补偿后的时间,作为下次的延时时间。当电机加速时,软件估算时间比实际长,换相点会滞后,当电机减速时亦然。所以,采用这种估算时间的方法在系统动态响应中将产生负反馈的作用。

1.3 换相干扰的滤除和相位补偿

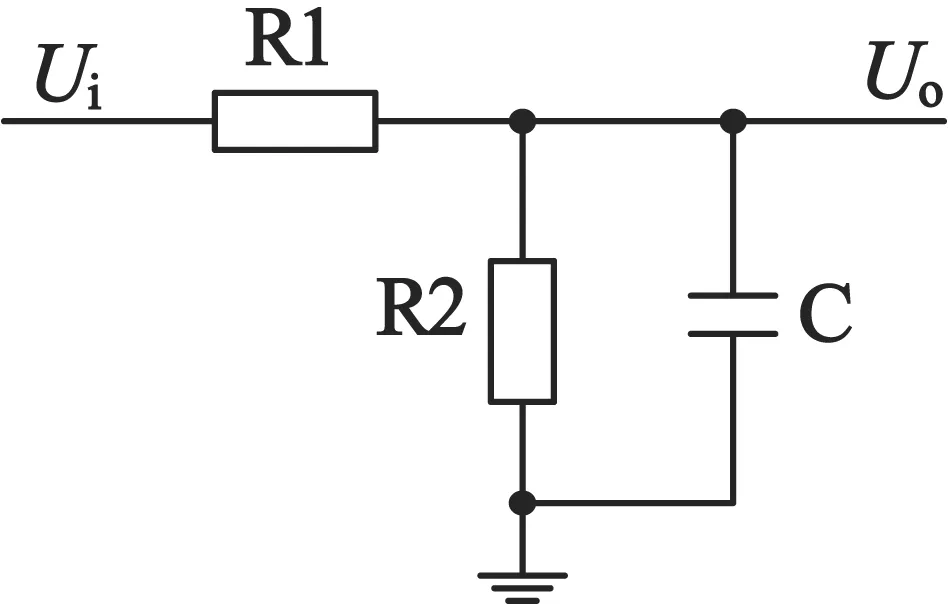

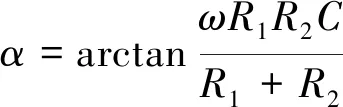

实际位置检测信号要经过阻容滤波,会导致一定的相位偏差[17]。滤波器结构如图4所示,在应用中需要对相位进行修正。

图4 一阶低通滤波器

由基尔霍夫电流定律得:

(6)

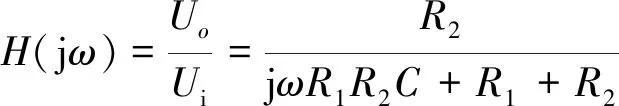

整理后得到系统的传递函数:

(7)

故其延时角度:

(8)

由式(8)可知,只要在软件中将反电动势过零点延时(30°),即可得到补偿后的换相角度。若滤波器的相位延时超过30°,则无法进行相位补偿,可通过设置其参数将延时角度控制在30°以内。另外,换相瞬间会产生电磁干扰,此时检测端电压会产生一定的误差。由于换相后感应电动势不会立即过零点,可等待一个延时函数后再进行端电压检测。

1.4 电机的起动策略

在无位置传感器控制系统中,当电机处于静止时,无法确定电机转子的初始位置。常用的电机起动方法有三段式起动[18]、电压脉冲注入法[19]、高频信号注入法[20]。电机三段式起动平缓顺利,但受到负载变化影响。电压脉冲注入法起动无需电机转动即可检测转子位置,但对电压矢量操作和电流检测精度要求较高。高频信号注入法在电机静止和运行状态下都能够检测出转子位置,但其方波电流影响位置估算精度。

本文采用三段式起动,其通常由转子定位阶段、外同步加速阶段和自同步运行阶段3个步骤完成。转子预定位是在电机起动前施加一个固定的电压矢量,使转子转到该方向上。如图2所示,控制开关管T6,T1导通,图5(a)中的任意位置的转子磁动势与定子磁动势的夹角小于180°,作用一段时间后,两者重合。若如图5(b)所示,两者夹角正好为180°时,由于电磁转矩为零,则会错误定位。为了完成准确定位,需要施加两次电压矢量,即施加第一个电压矢量后,再经过相邻的电压矢量作用一次即可。转子预定位完成后,结合斜坡升速驱动方式进行外同步加速,最后切换到依靠反电动势检测转子位置的自同步运行模式。

(a) 转子磁动势与定子磁动势

(b) 转子磁动势与

2 基于端电压的反电动势硬件提取法

基于端电压检测法,使用软件计算反电动势过零点的方法,其优点为反电动势法容易实现且成本低,但软件算法较复杂,对控制系统和检测精度要求高,且转速较低时,反电动势较小,无法获取准确的转子位置信号。使用硬件电路提取反电动势过零点信号可以弥补以上缺点,获得良好的控制效果。

2.1 硬件电路提取的实现

基于无刷电机的数学模型,如图2所示,以A相和B相导通,非导通绕组C相存在:

(9)

又由式(5)可知:

EC=UCG-Vn

(10)

再将式(9)代入式(10)得出:

(11)

从式(11)可知,C相反电动势过零点时刻等价于其端电压和电机模拟中性点电压相等时刻,由绕组的对称性可知,A相和B相的反电动势过零点同理。

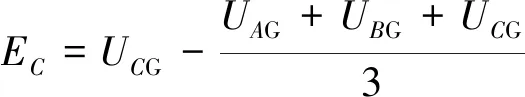

根据式(11),硬件设计采用虚拟中性点电压与各相端电压作比较来提取反电动势信号,即非导通相绕组的反电动势过零点为其端电压等于模拟中性点电压时刻,如图6所示。

图6 检测反电动势过零点电路

A,B,C三相端电压经过分压滤波之后,与模拟电机中性点电压Vn进行比较,反电动势过零点时刻即是两电压相等的时刻,此时对应的比较器输出SA,SB,SC信号翻转。为了保证比较器输出的电压电流信号在DSP输入端的承受范围之内,又进行了一次分压滤波。由于阻容滤波的存在,实际波形会有一定的相移,可在软件中进行相位补偿。DSP接收到比较器输出的3端SA,SB,SC信号后,还需要延时30°,这里仍然延续软件计算中的方法。

2.2 电机的起动方法

三段式起动有容易实现、起动效果好等优点,但无法适用于电机不允许反转的场合,而且当重载时,往往效果不佳。因此,使用一种在电机静止时也能检测到转子位置的方法尤为重要。电压脉冲注入法即为这种原理,在电机静止时通过向电机注入电压矢量进行转子初始位置辨识。

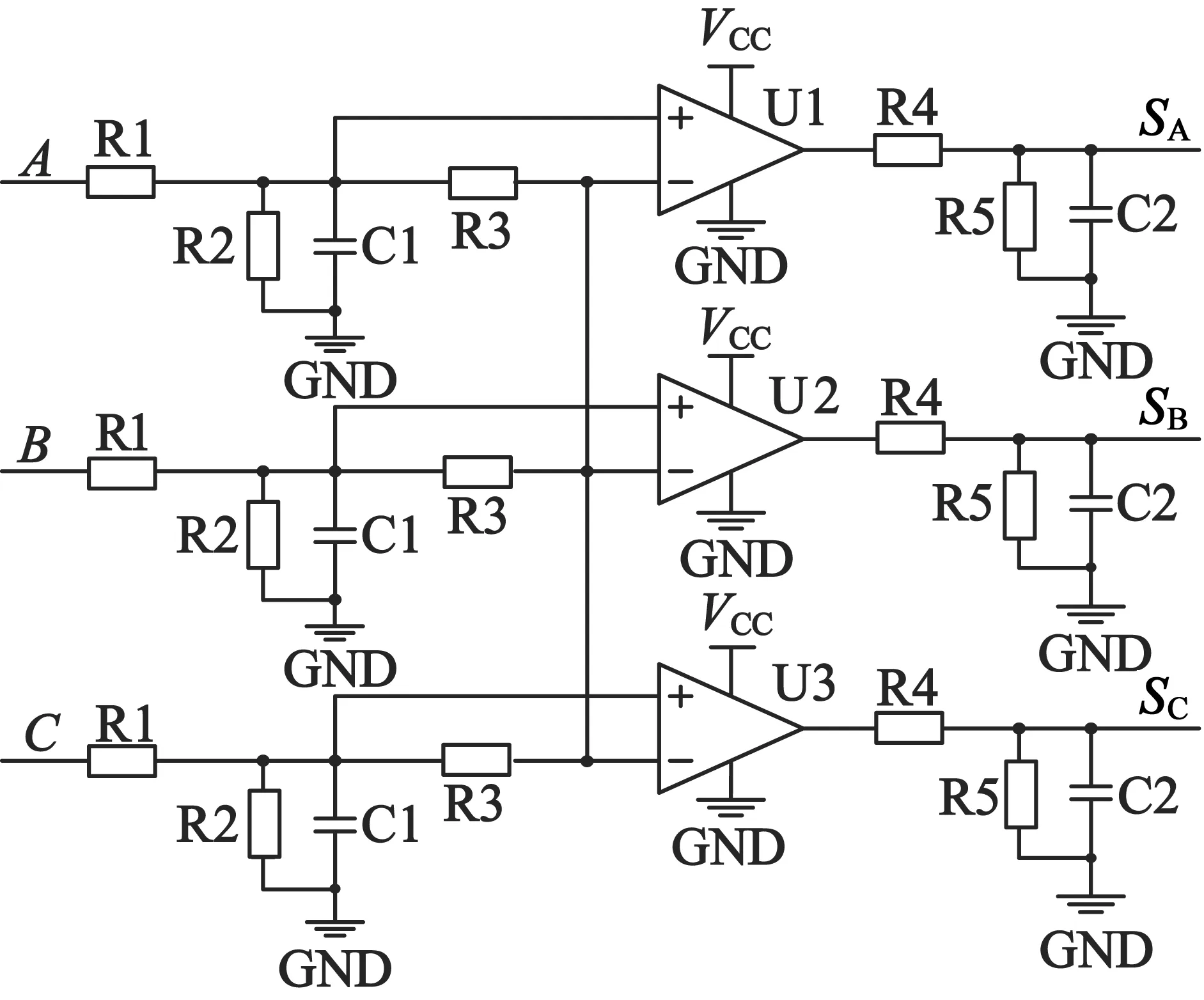

无刷直流电动机转子永磁体在不同位置对电机铁心饱和程度的影响,会导致相应的等效电感增大或减小,在幅值相同而方向不同的电压矢量下,由于等效电感的变化,流过绕组的电流也会相应变化。根据以上原理,通过施加不同方向的电压脉冲矢量,再比较电流值的大小来判断转子所在的初始区间。根据无刷直流电动机180°导通型控制方式,可划分6个电压矢量来推测转子精确的初始区间,其分别表示为V1V6。6个电压矢量对应的开关管工作情况也可用六位二进制表示,0代表开关管关断,1代表开关管开通。如图7所示,虚线所处的位置代表电机的换相时刻。将360°电角度分为12份,每份为30°区间。

图7 转子位置划分

需要注意的是,施加电压矢量时,为防止相邻电压矢量作用带来的磁场滞后相互影响,则施加电压矢量相位需相差180°。同时,对电压矢量的施加时间也要合适,需多次试验。这里按照V1→V4→V2→V5→V3→V6的顺序依次施加到三相绕组上,产生的电流值记为I1I6。若I1I6中I6最大,则表示转子处于V6为中心的前后30°的区域内,再确定I5与I1的值,若I1>I5,则可判断出转子位于Ⅺ区间,反之则在Ⅹ区间。若相等,则转子处于两者临界处。推断出转子位置后,按照换相顺序进行加速,当电机加速到可以稳定检测到三端反电动势过零点信号时,再切换到自同步运行。

3 系统的硬软件设计

系统采用TI公司推出的TMS320F28335为控制芯片。主频高达150 MHz,具有IEEE-754标志的单精度浮点运算单元(FPU),最多可达18个PWM输出,3个32位CPU定时器,还有12位的ADC模块,具有16个转换通道,80 ns的快速转换时间。

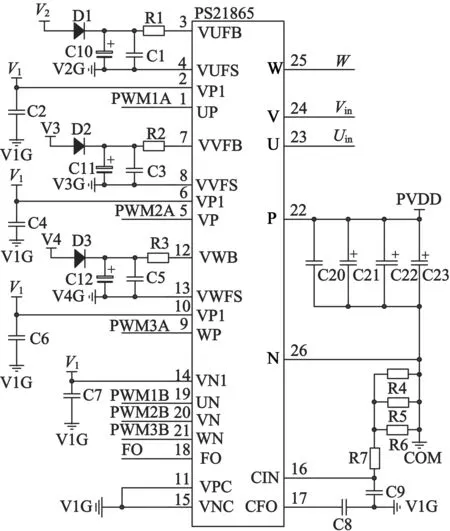

驱动板的核心器件采用三菱电机推出的PS21865智能功率模块,如图8所示。该模块最高阻断电压600 V,最大电流20 A,最大载波工作频率为20kHz。PS21865采用自举电路技术,可实现单电源驱动。模块可以和单片机的PWM输出端口直接耦合,其内置IGBT驱动电路、欠压保护、过载保护和电源控制等,使用该模块可简化硬件电路设计,提高系统的可靠性。

图8 PS21865外围电路

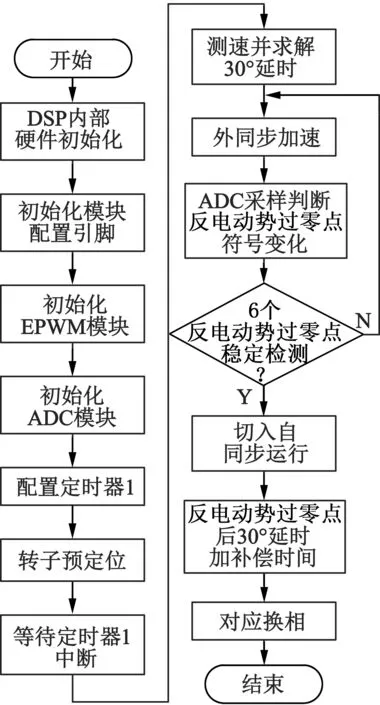

软件计算的检测手段中的主程序如图9(a)所示。首先,初始化DSP系统控制寄存器,初始化需要用到的I/O端口,初始化EPWM和ADC模块、配置定时器等。然后,电机转子初始定位,进入定时器中断后,计算转速,每圈要估算延时30°的时间,进行外同步加速,每次要进行ADC采样,计算出反电动势过零点。最后,若稳定地检测到反电动势过零点,则切入自同步运行,再等待延时补偿后的时间,对应进行换相即可。

硬件电路提取反电动势检测手段中的主程序如图9(b)所示。程序结构上的不同点是在转子定位阶段使用的是电压脉冲注入法,在检测反电动势过零点时依据比较器输出的三端反电动势方波信号。

(a) 软件检测

(b) 硬件提取

4 实验结果

该无刷直流电动机-轮毂电机应用于电动自行车,对上述两种反电动势检测手段在开发试验平台上进行了验证。实验平台使用的永磁无刷直流电动机参数:额定电压48 V,额定功率500 W,极对数为15。实验平台如图10所示。

图10 实验平台

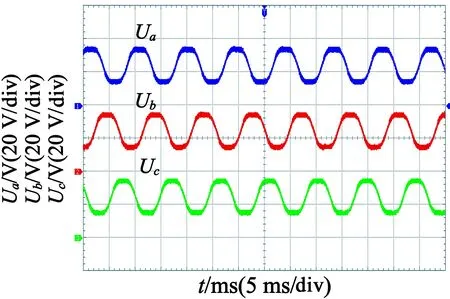

采用软件计算法,轮毂电机运行稳定后的三相端电压滤波后波形,如图11所示。反电动势信号清晰可见,三相端电压波形为互差120°的梯形波,符合无刷直流电动机磁场梯形分布特性。

图11 滤波后端电压信号

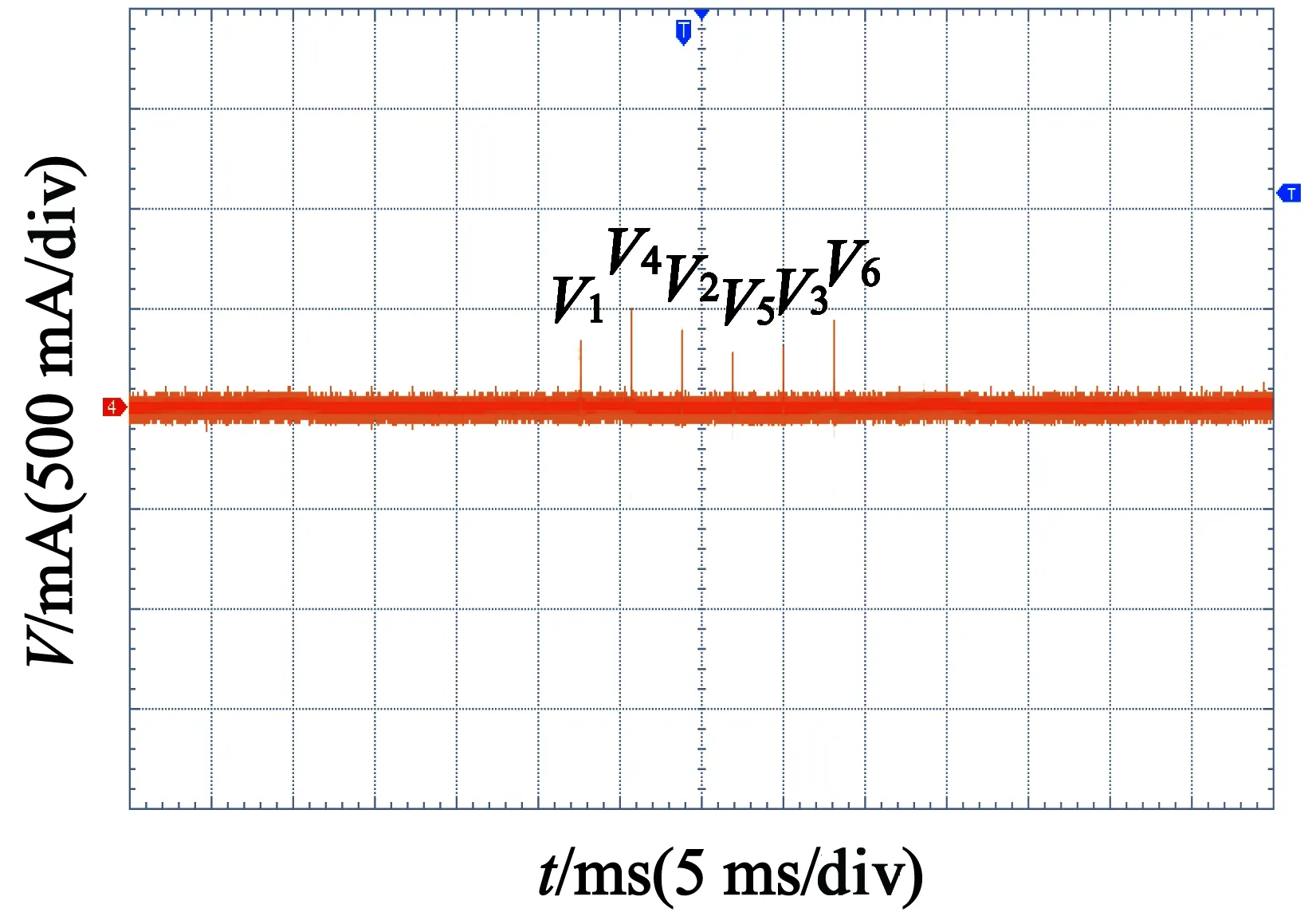

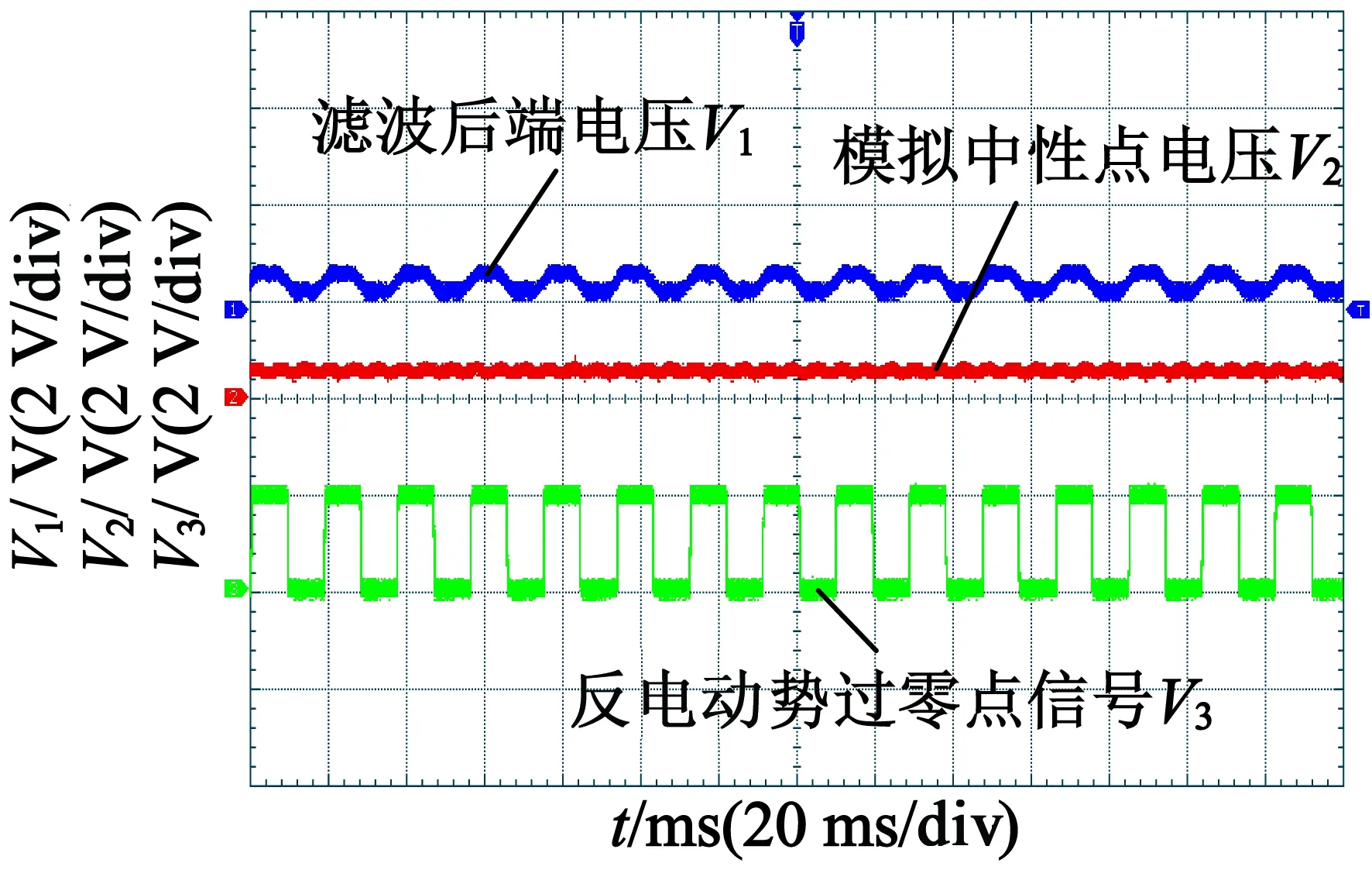

利用硬件电路提取反电动势法中,轮毂电机起动采用电压脉冲注入法时,占空比为80%,电压脉冲作用时间为600 μs,电压矢量之间的间隔为10 ms,如图12所示,每个尖峰为电压脉冲在六个方向作用后,在直流母线检测到的电流响应。电机运行稳定后,其滤波后的端电压、模拟中性点电压与比较器输出的反电动势过零点信号如图13所示,得到的反电动势信号经过软件延时、补偿后,即可正确换相。

图12 转子初始位置母线电流波形

图13 端电压、中性点电压及反电动势信号

5 结 语

本文基于端电压检测反电动势过零点方法,采用了软件计算法和硬件电路提取法两种手段,软件计算法节省成本,但软件中算法较为繁琐复杂。针对这一缺点,系统采用了TI公司的TMS320F28335提高系统的运算能力,能够完成复杂的控制算法。硬件电路提取反电动势法在低速下也能稳定检测反电动势信号,系统较稳定,但硬件电路较复杂且成本相对较高。针对这一缺点,系统硬件简化了设计,且采用廉价的器件,最大程度上减少成本。实验结果表明,两种检测手段稳定可靠,该系统切实可行,具有一定的实际应用意义。