无位置传感器无刷直流电机换相位置的检测与修正

张兰红,杨婷婷,2,王韧纲,何坚强

(1.盐城工学院 电气工程学院,江苏 盐城 224051;2.江苏大学 电气信息工程学院,江苏 镇江 212013;3.江苏友和动力机械有限公司,江苏 盐城 224031)

0 引 言

无刷直流电机(Brushless DC Motor,BLDCM)因具有结构简单、运行平稳、效率高与维护方便等优点而被广泛应用于家用电器、仪器仪表、办公自动化设备、化工轻纺与医疗器械等领域。无刷直流电机需要根据转子位置提供三相绕组的换相信息,但位置传感器的安装既增加了电机的体积和成本,又增加了信号线的数量,会使电机运行可靠性降低。为使电机能够在复杂的工作环境下稳定运行,国内外研究人员开始了无位置传感器无刷直流电机控制技术的研究[1-11]。无位置传感器无刷直流电机位置检测方法有:反电势法、续流二极管法、三次谐波法、电感法和人工智能法[7-8],其中最常用的是反电势法,它根据反电势过零点来确定转子换相位置。但无中性点的BLDCM反电势无法直接测量,常通过测量关断相端电压,再使端电压与构建的虚拟中性点电压比较来求得反电势过零点信号,该方法因实现简单而获得较广泛运用[9-11]。但由端电压求得反电势过零点再获得的转子位置信号,会受到因PWM调制方式引起的端电压畸变、阻容滤波电路相移、检测电路器件延时及控制芯片软件计算延时等因素的影响,使转子位置检测不准确,导致换相位置发生偏差,使电机的控制和运行性能变差,严重时甚至可能导致电机失步。本文对无位置传感器BLDCM基于端电压检测的转子换相位置偏差产生原因进行分析,设计反电势过零点检测电路,对换相位置偏差提出修正方法,以获得高性能的无位置传感器BLDCM换相控制技术,推广无刷直流电机的应用。

1 基于端电压的反电势过零检测原理

采用逆变器控制的无刷直流电机功率主电路如图1所示。

图1 无刷直流电机功率主电路

定子绕组三相端电压与相电流方程为

(1)

ia+ib+ic=0

(2)

式中,uag、ubg、ucg分别为定子绕组三相输出端对直流电源地端g的电压,称为端电压;ia、ib、ic分别为三相绕组的相电流;R为每相绕组电阻,L为每相绕组自感与互感之差,ea、eb、ec分别为定子绕组每相反电动势;un为三相绕组中性点n对直流电源地端g的电压。

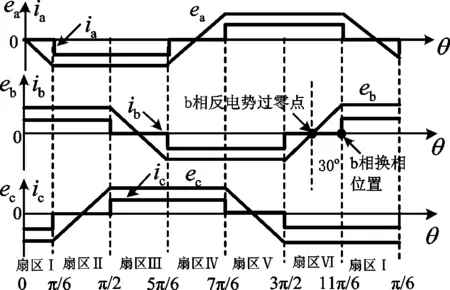

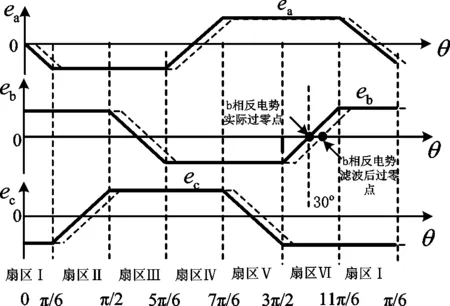

电机采用两两导通工作方式,三相反电势和电流波形如图2所示[12],图中θ为转子位置角。

图2 两相导通方式下的三相反电势和电流波形

设图1中T1和T6开关管导通,其余开关管关断,电流从a相绕组流入,从c相绕组流出,即a+c-,b相绕组不通电,此时转子处于扇区VI位置,θ在3π/2~11π/6之间,电流关系式为

ia=-ic,ib=0

(3)

由于ib为0,由式(1)的第2项可得:

eb=ubg-un

(4)

式(4)为b相反电势在过零点前后30°的计算公式。同理可得a相和c相反电势在过零点前后30°的计算公式分别为

ea=uag-un

(5)

ec=ucg-un

(6)

中性点电压un不可直接测得,需通过计算获得,当θ在3π/2~11π/6之间时,ea=-ec,将式(1)中第1项和第3项相加,得:

(7)

同理,式(5)和式(6)中的中性点电压un分别为:

(8)

(9)

因此三相反电势过零点计算公式为

(10)

测得绕组端电压,根据式(10)计算出三相反电势的过零点,再根据定时计算,向后延时30°电角度,就可以算得各相绕组的换相位置。转子位于扇区VI,b相反电势过零点和换相位置如图2中所标。

2 PWM调制对反电势过零点检测的影响

三相桥控制的无刷直流电机多采用PWM调制方式,此时电机端电压变为包含大量谐波成分的PWM脉冲序列,这将影响反电势过零点的准确计算[4,10]。本文以控制简单与转矩脉动小的HPWM_LON[11]调制方式为例,分析其对反电势过零点检测的影响。开关导通示意图如图3所示,以θ在3π/2~11π/6为例,此时T1处于PWM开关状态,T6处于恒通状态,分析这一区间的端电压和反电势变化。

图3 HPWM_LON调制方式时开关导通示意图

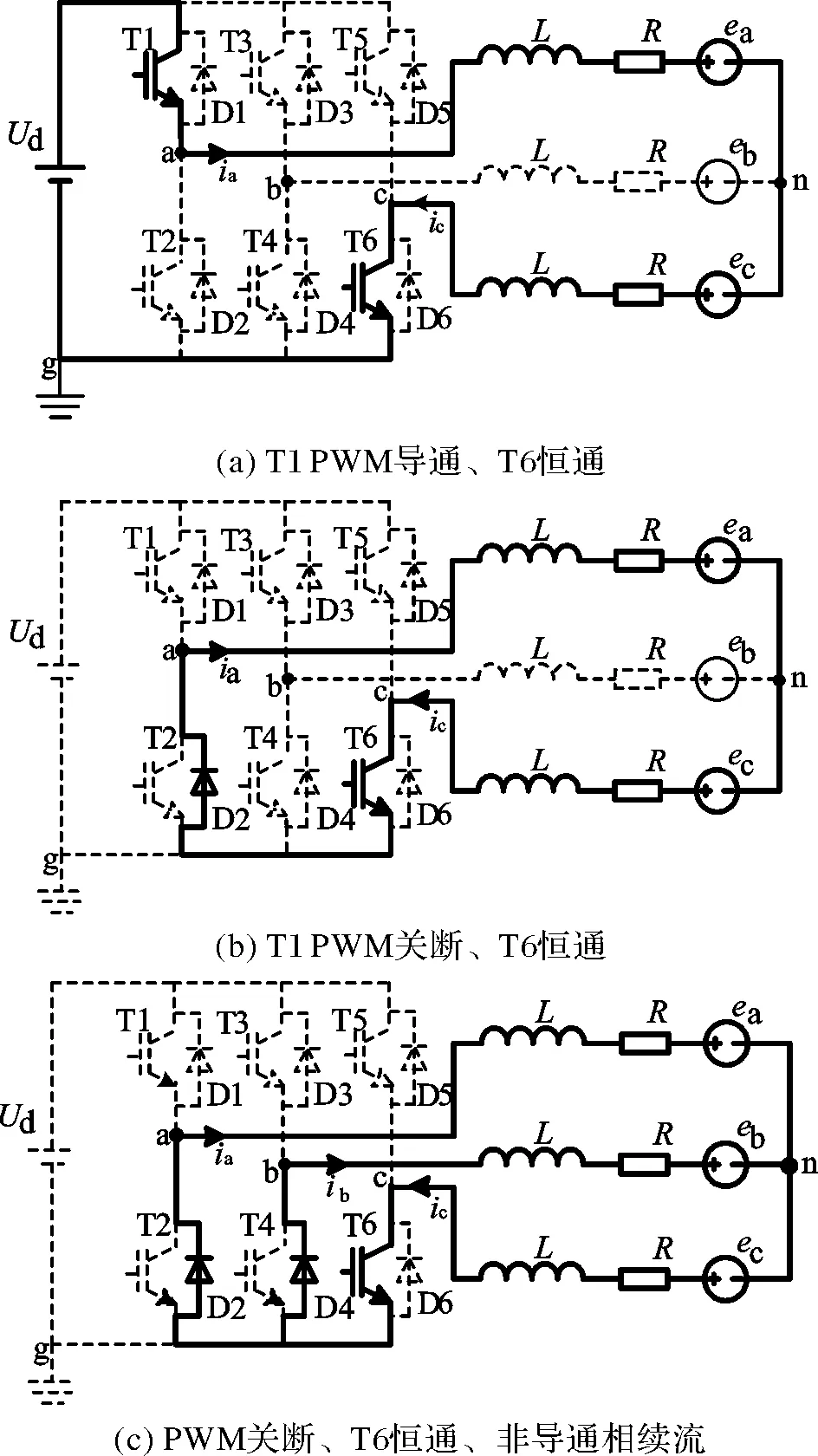

T1 PWM开关工作模式包括PWM导通、PWM关断和非导通相续流三种工作模态,三种模态下绕组电流流向分别如图4(a)~图4(c)所示。

图4 HPWM_LON调制方式下电流流向示意图

图4(a)为T1 PWM导通、T6恒通模态,此时b相为关断相,ib=0,ia=-ic,uag=Ud,ucg=0,ea+ec=0,由式(1)得:

(11)

(12)

图4(b)为T1 PWM关断、T6恒通模态,此时eb>0,b相不续流,D2续流,ib=0,ia=-ic,uag=ucg=0,ea+ec=0,由式(1)得:

(13)

ubg=eb

(14)

图4(c) 为T1 PWM关断、T6恒通模态,此时eb<0,D2、D4均开始续流,b相有电流流过,uag=ubg=ucg=0,ea+ec=0,ia+ib+ic=0,将式(1)中三项相加,得:

(15)

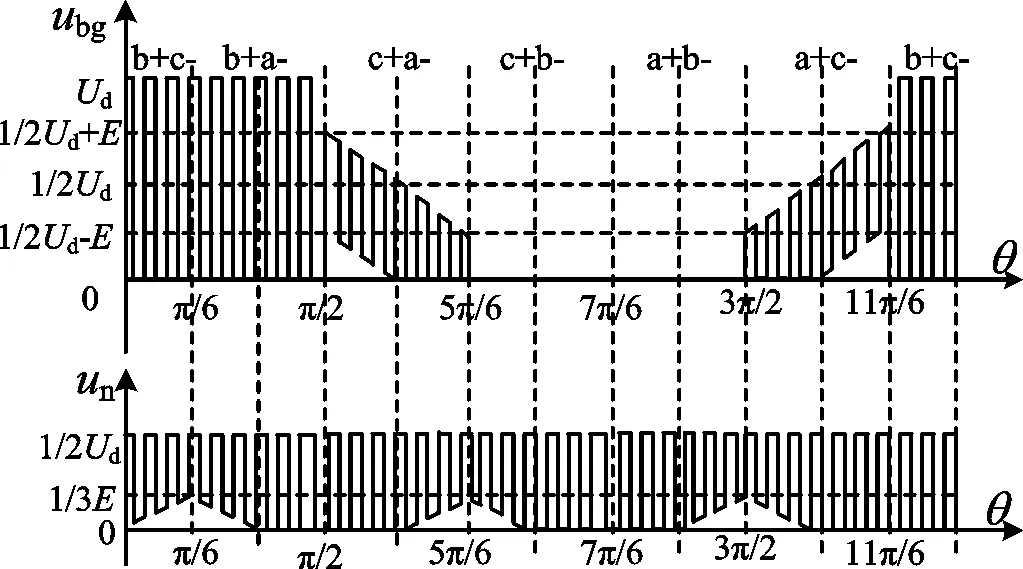

因此,在扇区VI采用HPWM_LON调制方式时,随着T1的导通与关断,端电压ubg呈PWM脉冲状态,中性点电压值un在1/2Ud、0和-1/3eb三个状态之间变化,端电压ubg、中性点电压un波形如图5所示。图中E为相反电势幅值。电机端电压和中性点电压un均为PWM脉冲序列,按式(10)计算的反电势过零点电压随之波动,反电势过零点不唯一,因此求得的换相位置就不准确,易造成电机工作不稳甚至失步,且式(10)中反电势由功率电路算得,幅值高,因此需设计消除PWM斩波干扰及适合DSP处理的低压反电势过零点检测电路。

图5 端电压ubg和中性点电压un波形

3 基于端电压的反电势过零检测

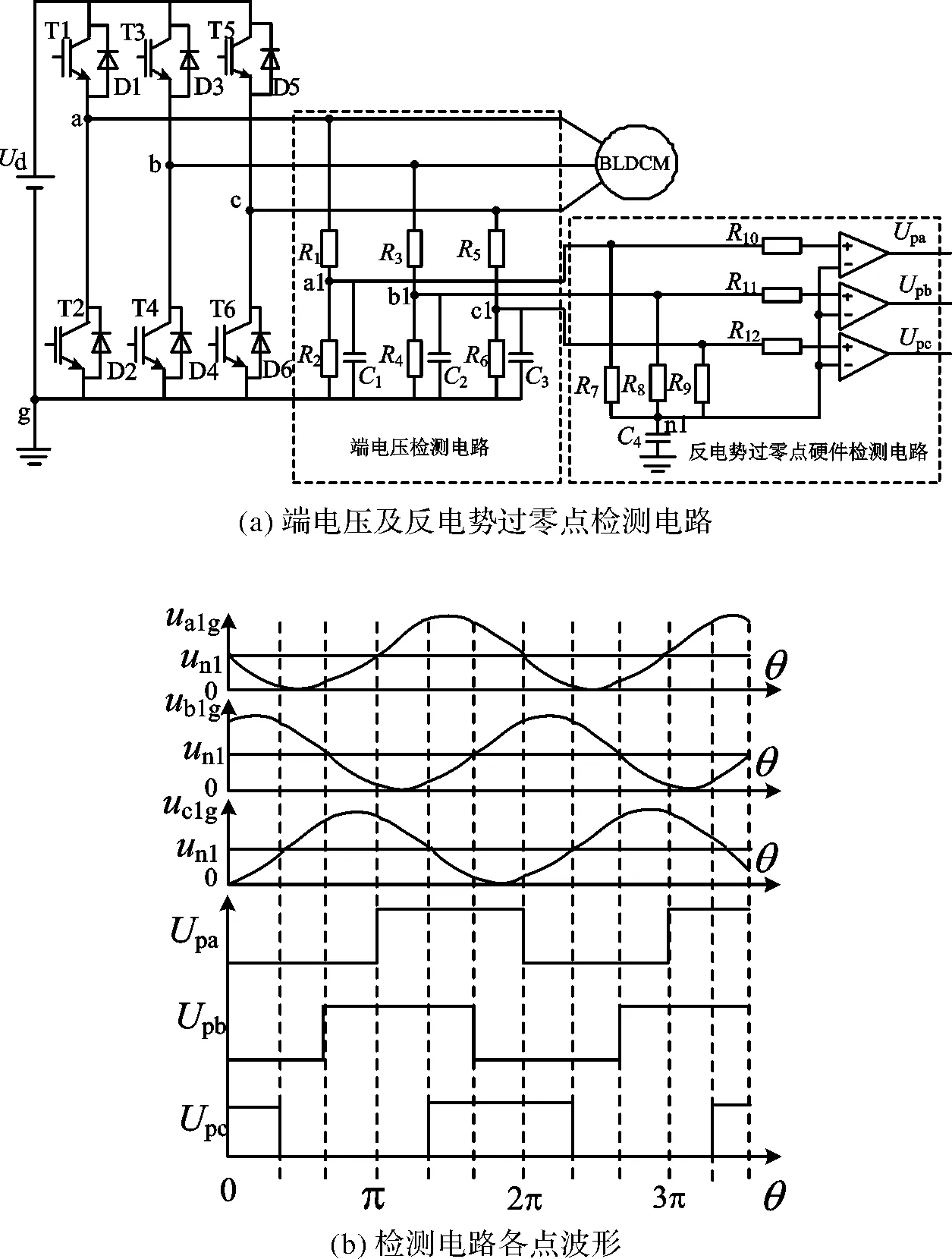

设计的端电压及反电势过零点检测电路如图6(a)所示,在电机绕组出线端a、b、c端与g端之间加上三支对称的电阻与电容电路,组成降压滤波后的端电压检测电路。

图6(a)中ux1g与端电压uxg有比例关系:

ux1g=kuxg

(16)

式(16)中,x=a、b、c,k=R2/(R1+R2)。将式(10)等号左右两边同时乘以比例系数k,得:

(17)

测得图6所示阻容分压滤波电路中a1、b1、c1点对g点的电压ux1g,即为各相端电压的比例缩小值,因此可得反电势ex乘以比例因子k的值ex1,ex1同样可作为反电势过零点计算公式。

由式(7)~式(9)及式(16)可知,在a、b、c三相反电势过零点附近,虚拟中性点电压un1的值分别对应于式(18)中的第1到第3项。

(18)

图6所示的反电势过零点检测电路中,将端电压的k倍比例值ux1g与un1再经比较器进行比较,可实现公式(17)等号右边的减法运算,当ux1g=un1,即ex1=0时就出现反电势过零点,比较器的输出Upx高低电平状态将发生翻转。ux1g及Upx的波形如图6(b)所示,Upx发生跳变的时刻即为反电势过零点。

图6 端电压及反电势过零点检测电路与波形

4 换相位置相移修正

理论上换相位置可根据反电势过零点延时30°后得到,但是图6(a)所示的反电势过零点检测是经过阻容滤波后得到的,过零点必然会产生相移,在所检测的反电势过零点后延时30°电角度确定的换相位置须进行适当的相位修正。另外Upx送入DSP之前还需经过光耦隔离与滤波电路,再经DSP的CAP电路计算得到换相位置信号,由于硬件电路延迟特性和软件计算需要时间,计算所得换相位置仍会滞后实际的换相位置,也必须进行相位修正。为了获得准确的转子换相位置,可根据端电压对阻容滤波导致的相移及器件延时和软件计算导致的相移进行联合修正。

4.1 阻容滤波导致的相移修正

以图6中的a相为例,计算阻容滤波电路产生的换相位置相位移。端电压比例函数为

(19)

式中,f为反电势基波频率,k=R1/(R1+R2)。fc=(R1+R2/2πR1R2C1),定义为斩波频率。端电压比例函数幅频特性和相频特性分别为

(20)

(21)

相移角为

(22)

由式(22)可知,阻容滤波检测电路的相移与反电势频率f及电阻、电容的参数有关。因f=pn/60,p为电机磁极对数,n为电机转速,因此相移大小与电机转速有关。

由于滤波电路使得反电势过零点滞后实际过零点θc角度,三相反电势实际过零点和滤波滞后过零点的比较如图7所示,因此应该在反电势过零点之后延时30°-θc进行换相。

图7 三相反电势实际过零点和滤波滞后过零点的比较

4.2 器件延时和软件计算导致的相移修正

由于硬件电路器件延迟和软件计算需要时间,DSP计算的转子换相位置也会滞后于实际换相位置,这部分相位偏移同样需要修正,仍通过检测端电压进行修正。

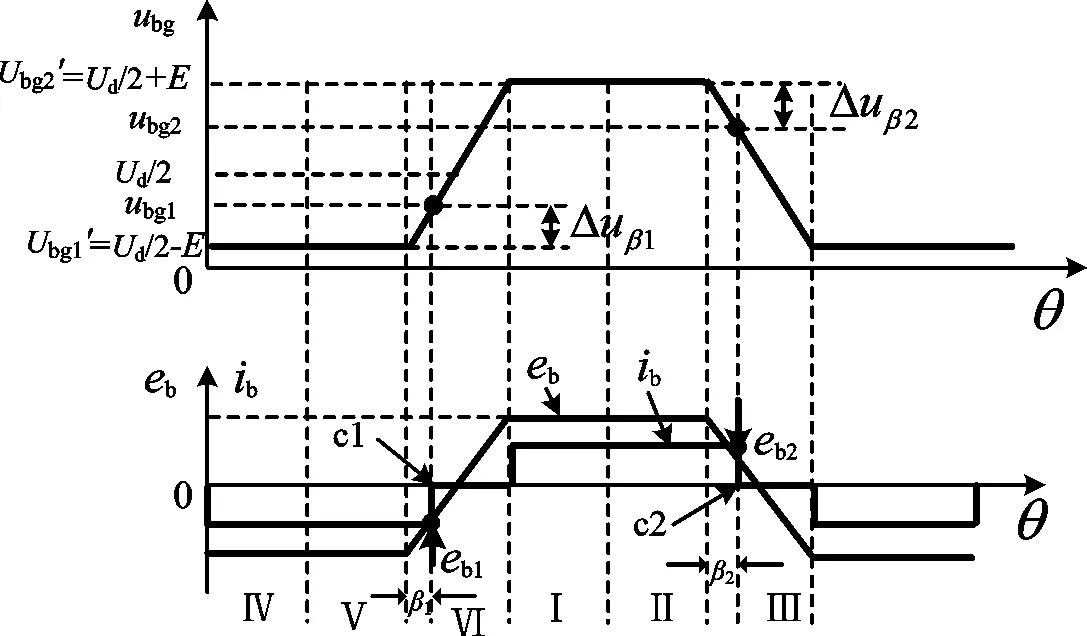

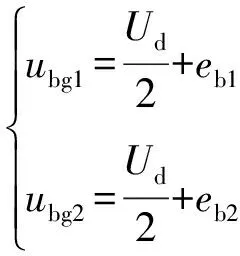

以HPWM_LON调制方式下b相由导通到非导通的换相为例。转子位于V→VI扇区和II→III扇区换相时,若所计算的换相位置信号滞后于实际换相位置信号βi角度,端电压、反电势及相电流波形如图8所示。图中c1和c2点分别为b相下桥臂和上桥臂计算换相位置滞后实际换相位置β1和β2角度的位置,若c1和c2位置时b相反电势分别为eb1和eb2,在上管PWM开通期间采样这两个换相位置的端电压ubg1和ubg2,分别为

图8 滞后βi角度换相时端电压、反电势及相电流波形

(23)

(24)

根据式(23)、式(24)可得下桥臂和上桥臂计算换相位置与实际换相位置端电压偏差Δuβ1及Δuβ2分别为

(25)

根据图8可得b相端电压偏差Δuβ1及Δuβ2与电机滞后换相位置的关系为

(26)

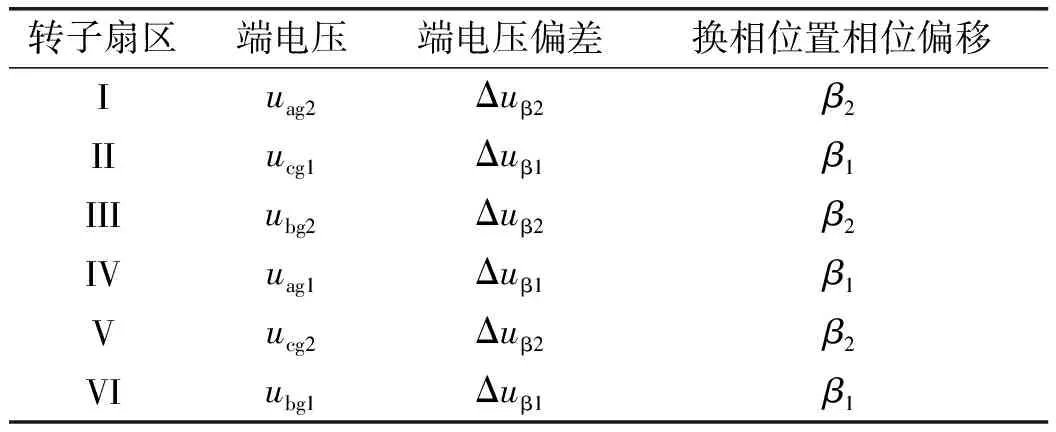

式中,βi(i=1或2)代表下桥臂或上桥臂换相滞后角度。采用仅检测一相端电压的偏差可得到三相换相位置的相移角,相移角列表如表1所示,表中uag1=ubg1=ucg1,uag2=ubg2=ucg2。

换相位置的总相移角为阻容滤波相移角θc加因硬件电路器件延迟和软件计算延迟导致的相移角βi。因此转子实际换相位置相对于反电势过零点的滞后角度计算公式应为

γ=30°-θc-βi (27)

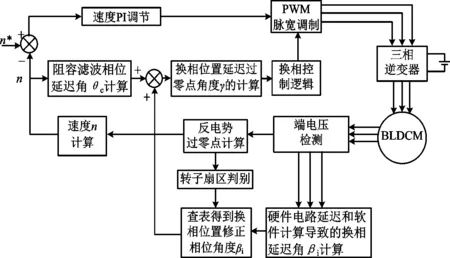

4.3 相移修正BLDCM系统的实现

具有换相位置相移修正功能的无位置传感器无刷直流电机控制系统框图如图9所示。系统包括信号检测环节(端电压检测、反电势过零点计算)、速度环(速度n计算、速度PI调节)、换相位置修正环节(阻容滤波相位延迟角θc计算、硬件电路延迟和软件计算导致的换相延迟角βi计算、换相位置延迟过零点角度γ计算)及PWM脉宽调制环节。

图9 具有换相位置相移修正功能的BLDCM控制系统

电机起动后,检测端电压,反电势过零点检测电路得出反电势过零点信号,DSP捕获反电势过零点信号,根据转速n计算阻容滤波相移角θc,计算一相非导通相换相电压偏差Δuβi,获得不同扇区由于硬件电路延迟和软件计算导致的换相延迟角βi,列出表1;DSP再按照式(27)对阻容滤波相移及器件延时和软件计算导致的相移进行联合修正,得到实际换相位置相对于反电势过零点的滞后角度γ,获得实际换相位置,再按照换相控制逻辑,发出PWM控制信号,控制无刷直流电机的运行。

5 实验结果与分析

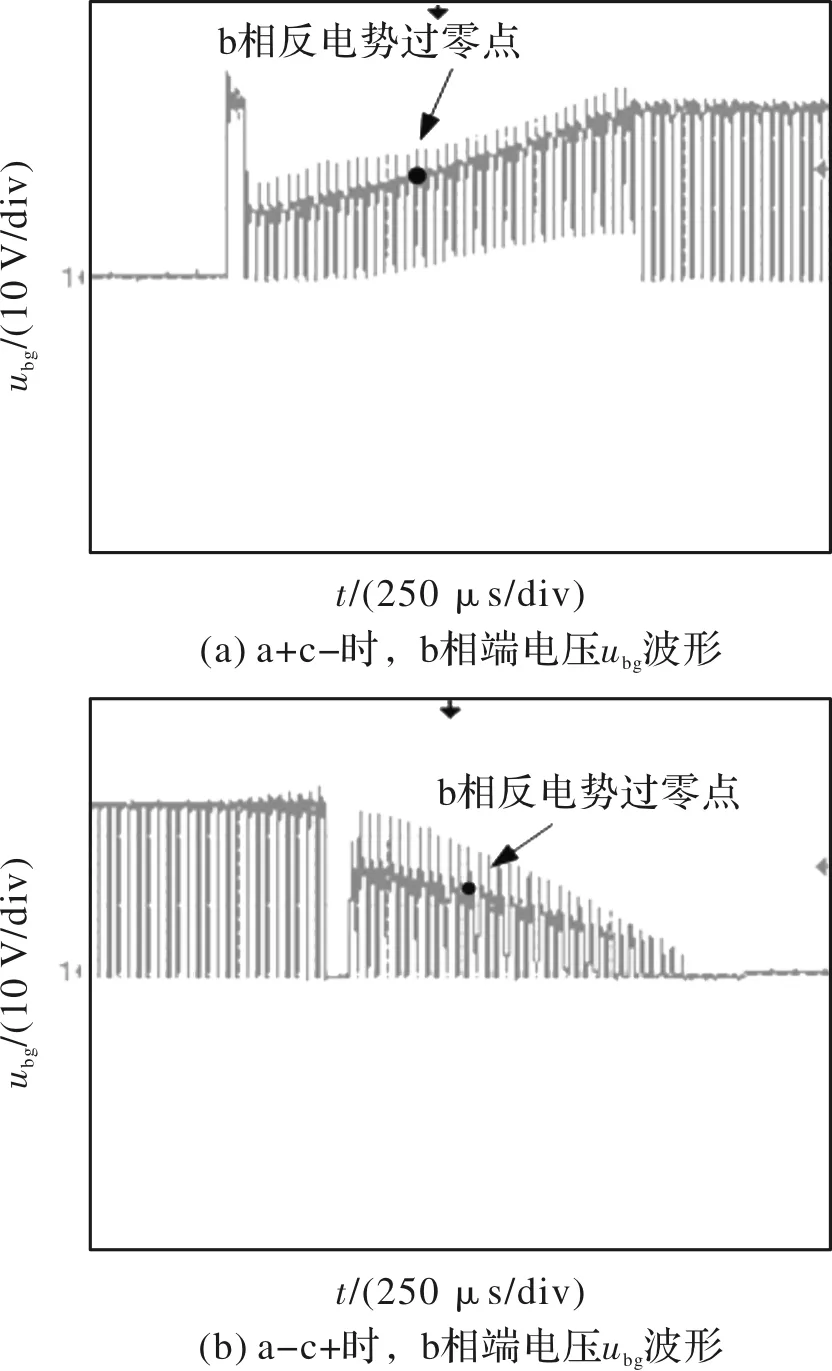

对无位置传感器无刷直流电机换相位置检测与修正方法进行了实验验证。无刷直流电机型号为57BL55S06-230TF0,电机工作电压为直流24 V,额定功率60 W,额定电流2.41 A,额定转速3000 r/min。采用TI公司的DSP TMS320F28335为控制核心,电机转速为1875 r/min运行时,b相在反电势过零点附近端电压ubg波形如图10所示,与图5中理论分析的端电压波形一致,呈现PWM斩波状态。

图10 b相端电压波形图

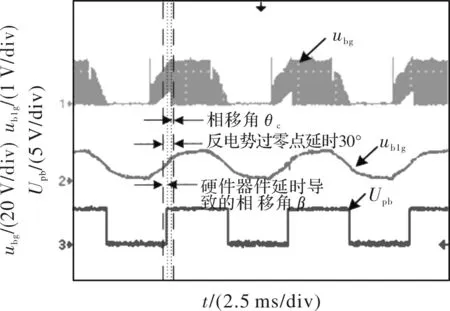

图11为b相端电压信号滤波前后及反电势过零点检测波形图,ubg为b相端电压波形,ub1g为端电压经过降压与滤波处理得到的信号,Upb为反电势过零点检测信号,端电压ubg经过阻容滤波后变为近似正弦波形ub1g,消除了PWM斩波干扰,但是由于阻容滤波引入了相移角θc,器件延时导致了相移β,需要根据转速变化对换相位置相移角进行动态修正。

图11 b相端电压滤波前后及反电势过零检测信号波形图

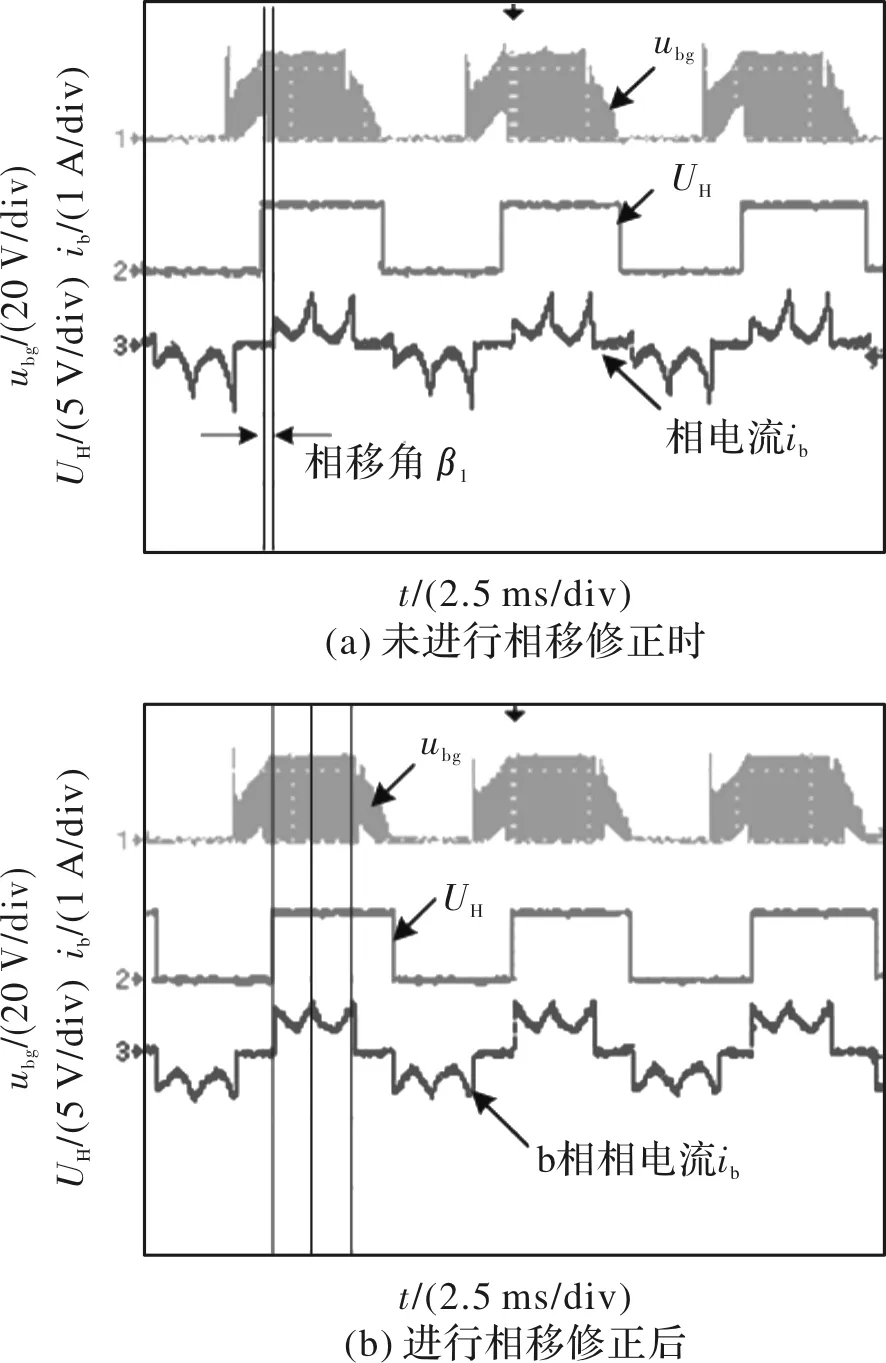

图12(a)和图12(b)分别为换相位置相移角修正前后b相端电压与相电流波形图,为了表明修正技术的有效性,图中还给出了采用霍尔位置传感器测得的位置信号UH作为比较。

从图12(a)可见,在未进行阻容滤波及硬件电路延时和软件计算延时相移修正情况下,b相端电压波形在非导通的a+c-与a-c+区域不对称,b相电流在120°导通区间也不对称,在无位置传感器情况下实现换相的位置与霍尔位置传感器指示的换相位置不一致;从图12(b)可见,对换相位置进行相移修正后,端电压和相电流波形明显变得对称了,电机运行性能变好,而且在无位置传感器情况下实现换相的位置就是霍尔位置传感器指示的换相位置。

图12 相移角修正前后b相端电压与电流波形

6 结 语

转子位置检测是无刷直流电机控制的关键技术。本文针对无位置传感器无刷直流电机,分析了根据电机端电压进行反电势过零点检测的方法,据此获得转子的换相位置,研究了PWM调制对反电势过零点检测的影响,为消除PWM斩波对换相位置检测的干扰,设计了基于端电压测量的反电势过零点检测电路,提出了对阻容滤波相移、器件延时和软件计算延时相移进行联合修正的方法,推导了因阻容滤波、器件延时和软件计算延时导致的换相位置相移的修正公式。实验结果证明所设计的反电势过零检测电路和提出的相移修正方法能够实现电机换相位置的检测与修正,获得准确的转子换相位置,使无位置传感器无刷直流电机稳定可靠地运行。