现状桥梁下截污渠箱基坑微型钢管桩支护施工技术

(广州市市政集团有限公司,广东 广州 510075)

1 工程概况

广州市石井污水处理系统管网工程—石井河上游(均禾涌、夏茅涌)截污渠箱工程主要施工内容为现状河涌内渠箱结构施工和顶管施工,渠箱施工多处与现状桥梁相交,D线渠箱DK0+400~DK0+410段需穿越现状8m宽的桥梁,为附近村民出行使用,渠箱施工时桥梁不能拆除。

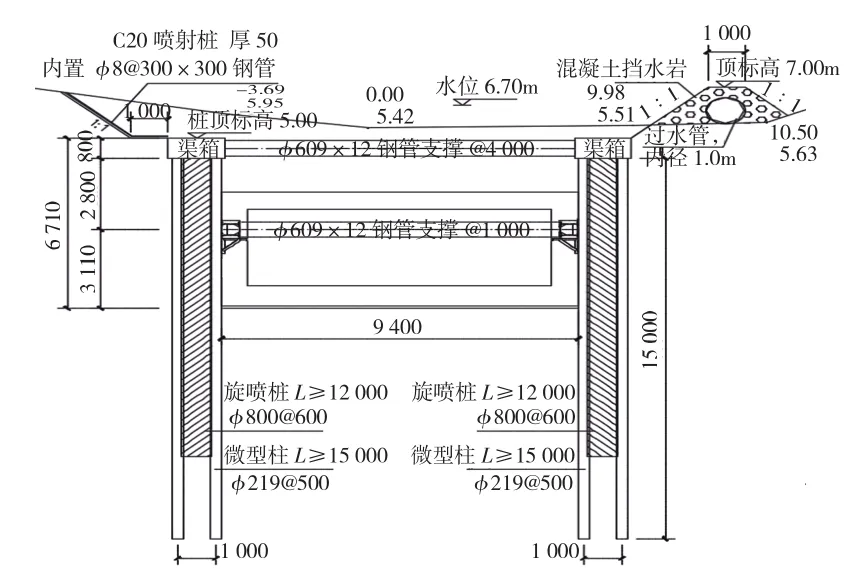

基坑施工场地上层为厚约50cm的淤泥层;中砂:层底埋深3.0m,层厚2.50m,饱和稍密,冲积而成,含少量黏粒;砾砂:层顶埋深10.60m,层厚5.1m,饱和中密。冲积而成,级配较好,含少量黏粒;粉质粘黏土:层顶埋深10.60m,较厚,可塑。施工点位于现状桥梁下,施工作业面狭窄,无法采用常规基坑支护结构施工工艺(见图1),因而采用微型钢管桩+高压旋喷桩复合基坑支护结构。

图1 渠箱过桥段施工平面

2 复合基坑支护结构形式

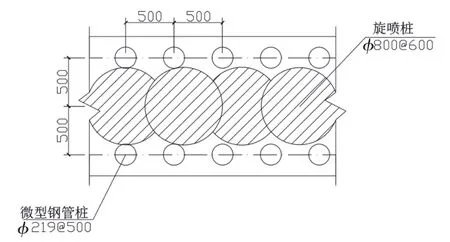

基坑开挖深度为6m,基坑支护结构采用微型钢管桩支护桩+高压旋喷桩复合结构形式,微型钢管桩长约15m,高压旋喷桩长约12m。在基坑支护钢管上,内侧靠近止水桩的位置,按折线开设2排20mm的注浆孔,间距200mm,在完成钢管施工后,对钢管桩进行压力注浆。

图2 渠箱结构过桥段基坑支护剖面

图3 渠箱结构过桥段基坑支护截面

2)利用微型钢管桩进行注浆,使钢管桩与桩间旋喷桩能有效结合,提高基坑支护结构整体性,同时在钢管桩内插入品字形钢筋网片,可提高钢管桩的强度,对于基坑整体性更有利。

钢管施工完成后,对微型钢管桩进行压力注浆,注浆压力控制在1~2MPa,通过钢管注浆对钢管桩与旋喷桩间土体进行注浆固结,扩大微型钢管桩内侧桩体,可使钢管桩体与旋喷桩更有效的结合,消除钢管桩与旋喷桩之间的空隙,提高基坑支护结构整体性,同时在完成注浆施工的钢管内插入三角形钢筋网片,以增强支护桩与基坑冠梁整体性及基坑安全性。

3)钢管桩施工,采用MXL-150D履带式循环钻机进行施工。钢管制作时将端头切割、焊接成楔形,并开设注浆孔。采用钻机进行钢管桩施工,能更好控制钢管桩垂直度,同时避免因成孔施工造成塌孔、地表沉降等风险,减少施工对现状桥梁及周边环境的影响。

3 基坑施工工艺

3.1 施工工艺流程

平整场地→钢管桩制作→测量放线→钻机就位→微型钢管桩施工→拌制水泥浆→清孔→钢管桩注浆→地质钻机导孔施工→旋喷桩钻进下管→清孔→移钻→拌制水泥浆→旋转提升喷浆。

3.2 场地布置

采用袋装黏土围堰挡水,袋装黏土围堰顶面高出常水位0.3m,于袋装黏土围堰内设置II级混凝土过水管,内径为1.0m,且与上下游的过水断面保持高程和坡度一致,以保证顺利过水。排光围堰内的积水,清理淤泥并平整场地,为后续支护桩施工提供作业平台。

3.3 微型钢管桩施工

3.3.1 就位钻孔

1)微型钢管桩间距为0.5m,排距为1.0m,桩顶冠梁宽1.5m,高0.8m。钻进过程中严格控制钻进速度,控制好泥浆配比,及时补充泥浆,提高泥浆护壁效果。

2)平整好施工场地,钻机步行至指定位置,调整机位,支好支腿并保证钻机稳固,防止倾斜;将制作好的微型钢管运至现场,启动钻机,缓慢钻进。

3.3.2 钢管桩制作

2)钢管分级焊接,焊接方法采用外包钢管满焊,外包钢管长度不少于20cm,钢管应刷防锈漆(底漆2道,面漆1道,涂刷前应将钢管表面清理干净)。

3)在基坑支护微型钢管的内侧靠近止水桩的位置,按折线开设2排20mm的注浆孔,间距200mm,钢管上部2m范围不开孔。桩尖位置注浆孔作为泥浆注浆口,桩身注浆孔采用胶带封口,受到一定压力后能自动开封。

3.3.3 微型钢管桩施工

微型钢管采用人工搬运,钻机起吊,对接。吊放钢管桩时应对准底节钢管、平稳对接,且在焊接前要保证每节钢管上的注浆孔在同一截面上,完成微型钢管桩施工时,要使确保注浆孔朝向止水桩一侧,以确保注浆效果。钻进施工应控制转进速度为30r/min,防止大幅度旋转。采用120kg重锤砸入孔中,每20击下沉量小于5cm方可收锤。钢管桩收锤后,检查安放位置,两端处的桩位偏差不得大于1/3桩径,桩中的桩位偏差不得大于1/2桩径,垂直度不超过1/1 000桩长。

3.3.4 微型钢管桩清孔施工

在微型钢管桩注浆前,采用清水对钢管桩进行清孔,在钢管内插入清水管,由钢管口排出管内泥浆。清孔注水压力控制在0.4~0.5MPa,清孔完成后,应确保沉渣厚度不大于50mm。

3.3.5 钢筋网片安装

钢管桩清孔完成后,将制作好的三角形钢筋网片进行分节安装,接驳位置采用双面焊接连接,三角形钢筋网片应居中安放,长度与钢管桩长度适应,且露出钢管桩端约20cm。

3.3.6 拌制水泥浆

水泥浆采用P·O42.5普通硅酸盐水泥,采用专业机械拌制,应加入10%的膨胀剂,水灰比控制在0.6,水泥浆分二级搅拌,一级搅拌完成后放入二级搅拌池继续搅拌,在二级搅拌池内边搅拌边灌注,保证水泥浆搅拌均匀。

3.3.7 灌注水泥浆

微型钢管桩注浆采用二次加压注浆,以保证注浆效果。

1)安装注浆管。下放钢筋网片时,应和钢筋网片一起放置1根50mm注浆钢管,每节2m,注浆下半部分开花孔,用于二次注浆,安装完毕后及时进行注浆。

2)一次注浆,注浆管由注浆机直接接入微型钢管上,接口要密封,采用橡胶管输送。第1次注浆从微型钢管上直接注浆,注浆压力为1~2MPa,注浆直至水泥浆从管外流出为止,然后每隔10~15min进行间隔注浆,重复3~5次。

3)一次注浆完成后,密封微型钢管桩,1h后进行二次注浆,注浆从50mm二次注浆管注入,二次加压注浆应控制注浆压力约5MPa,待水泥浆再次从微型钢管外流出为止。

3.4 高压旋喷桩施工

3.4.1 就位钻孔

1)旋喷桩成孔孔径为800mm,间距为600mm,采用正循环钻机成孔,过程中严格控制钻进速度及泥浆配比,及时补充泥浆,提高泥浆护壁效果,保证引孔顺利。

2)成孔过程中应注意机架的平整和导向架垂直度,垂直度偏差不大于1.5%。桩位偏差不大于50mm,桩径偏差不大于4%。

3.4.2 拌制水泥浆

旋喷桩采用P.O42.5普通硅酸盐水泥,水灰比为0.8~1.0。

3.4.3 灌注水泥浆

1)高压水射流的压力不小于25MPa,灌注水泥浆液的压力不小于1MPa。

2)提升速度 8~12cm/min。

3)水泥用量不小于380kg/m。

4 结语

采用微型钢管桩+高压旋喷桩复合基坑支护结构,解决了现状桥梁下基坑支护施工空间不足的问题,既可进行渠箱基坑施工,又无须拆除现状桥梁,降低了施工对周边环境的影响。利用钢管桩进行注浆,使钢管桩与桩间旋喷桩能更有效的结合,提高基坑支护结构整体性,同时在钢管桩内插入品字形钢筋网片,以提高钢管桩的强度,有效控制基坑变形,保证现状桥梁施工安全。