一种用于解决大型塔器设备管口与索具干涉的方法

中石化重型起重运输工程有限责任公司 北京 100029

1 项目背景

某公司在科威特KIPC新建炼厂项目中承担了所有大型设备的吊装任务,整个项目中直径最大、长度最长的设备分别为常压塔01-C-0001、11-C-0001和21-C-0001,3台塔尺寸一致,设备净重量均为813.4t,具体尺寸见表1。

表1 常压塔尺寸

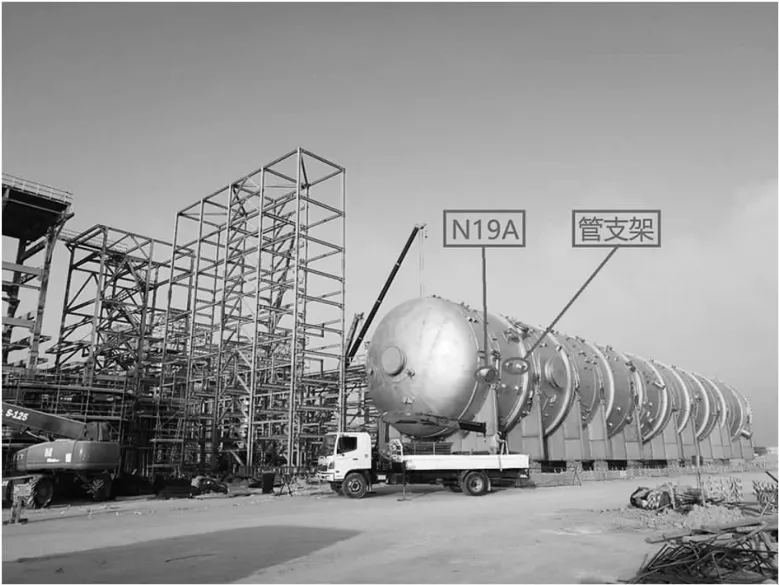

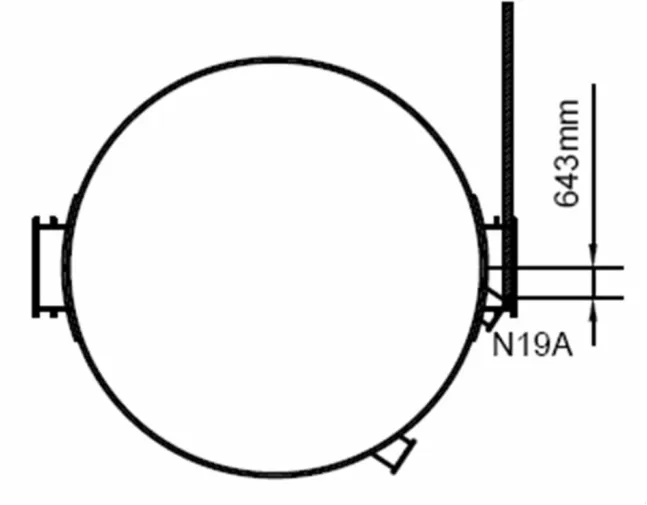

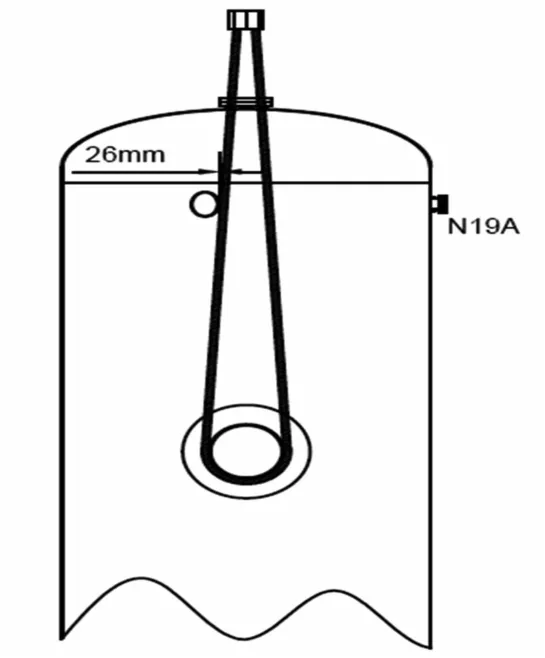

当设备运抵吊装指定位置后,项目技术人员通过现场目测发现,吊装管支架、吊装管口N19A和主吊耳相对位置较近,不利于吊装。为避免吊装过程中发生干涉现象,必须采取有效措施避免索具与管支架、吊装管口N19A发生干涉。设备的管口与吊耳相对位置视图见图1和图2。

图1 管口与吊耳相对位置正视图

2 解决方案(增加销轴的强度计算)

在科威特KIPIC新建炼厂项目施工现场,根据总承包商下发的图纸和相关技术文件,通过CAD放样发现,常压塔01/11/21-C-0001吊耳标高上方管口N19A及附近两个管支架可能与主吊装钢丝绳发生干涉。为此,项目技术人员通过与总承包商吊装主管讨论、沟通,最终决定设计一种特定的工装来缩小主吊钢丝绳的夹角,避开管口及管支架对吊装绳索的影响,以避免管口N19A和钢丝绳旋转过程中与法兰形成干涉,防止管口N19A发生损坏。特殊工装主要设置在吊耳上方。在正常的机索具配置下,特殊工装的上下两端各通过钢丝绳连接主吊钩和管轴式吊耳;而在本解决方案中,特殊工装则是通过收拢绕过主吊管轴式吊耳的钢丝绳,从而让钢丝绳避开上方会造成干涉的法兰或接管。

图2 管口与吊耳相对位置侧视图

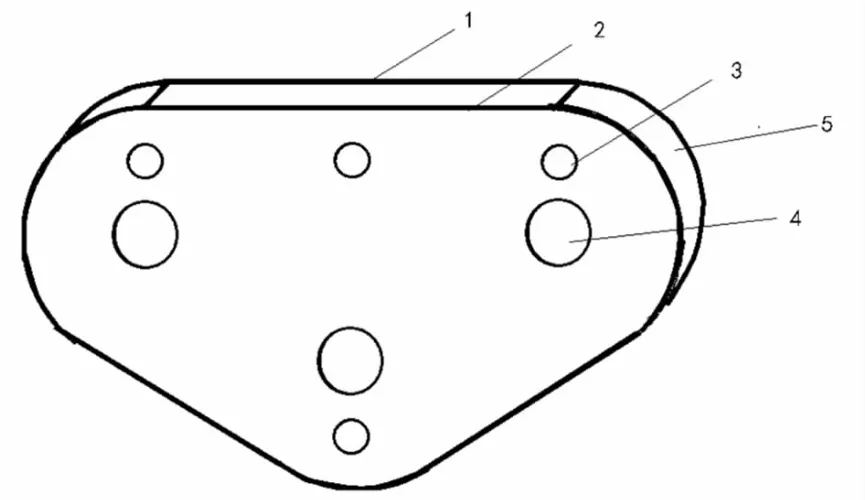

下面结合工装正视图(图3)和吊装示意图(图4)对本套工装作进一步的描述。这种用于吊装施工中避开吊耳上方障碍物的装置,包括安装于待吊装设备上的吊耳和钢丝绳(图4)。该装置焊接于吊耳上方的待吊装设备的筒体上,由上连接板、下连接板和弧形板组成(图3)。上连接板和下连接板均为相对称的等腰三角形结构,且上连接板和下连接板的3个角均设为倒圆角,上连接板和下连接板的倒圆角处通过弧形板相互焊接;上连接板和下连接板之间呈三角形设置有3个滚轴;3个滚轴分别靠近上连接板和下连接板的倒圆角。本设计方案中,倒圆角的半径为267.5mm,滚轴的直径为135mm,上连接板和下连接的长和宽分别为1470mm和802.5mm。

设计方案中上连接板和下连接板的底边向上布置于吊耳上方,上连接板和下连接板的底边附近等间距排列设置有3个螺栓孔,顶角处设置有1个螺栓孔,螺栓孔的直径为50mm。

经过多次对接、沟通、技术论证,总包方同意了最终的技术方案,同时也承担了特殊工装制作过程中的设计、制造、检测工作。

图3 工装正视图

图4 吊装示意图

根据现场常压塔的实际情况及项目部技术管理人员的建议和意见,总承包商设计了此工装的图纸,并进行了优化设计,委托当地的制造商进行制造。在制造商制造完成后,先对其进行外观检测,然后进行拉力试验来确定其强度和稳定性能否满足使用要求。根据现场实际情况,确定在现场进行拉力试验,并邀请当地第三方检测公司进行检测,检测合格后出具了第三方检测证书。根据现场完成的拉力试验及第三方支付出具的检测证书,随后在吊装过程中应用此工装。

由工装设置前后(图5—图7)对比来看,未设置工装前对索具吊装图进行放样处理后,最近管口距离绳圈的外边缘为26mm;而采用工装后,最近管口与绳圈外边缘的最近距离为281mm,几乎为原来绳圈间距的10.8倍,取得了较好的应用效果。

图5 未设置工装前起吊放样示意图

图6 未设置工装前索具放样示意图

图7 主吊索具与管口N19A起吊、就位相对位置示意图

3 技术要求

根据常压塔的重量,估算每个工装的额定拉力值是150t;由吊耳尺寸及法兰尺寸,确定收拢后的钢丝绳之间的距离不大于800mm。外观检测工装无裂缝及其他破损。另外还需要分别试验3个轴的承拉力,每个轴的竖向拉力值均不小于150t。

通过两端钢丝绳分别与吊钩和吊耳相连以防止工装上下窜动,控制工装在空间的位置。只有工装通过软连接固定以后,才能把主吊固定在工装左右两个销轴内,实现控制绳圈间距的目的。

安装时,工装下部连接吊耳的小绳圈可以在地面采用铁丝捆绑的方式与主吊绳圈捆绑在一起,然后系挂在主吊耳挡板内。

吊装效果见图8—图10。

图8 起吊效果图

图9 起吊效果图

4 效益分析

本办法解决了塔类设备主吊管轴式吊耳与上方法兰或接管在吊装过程中有干涉发生的难题。工装的设计不仅有效避开了干涉的法兰或接管,也能满足其结构强度、刚度、稳定性要求。与以往采用的预留法兰或接管等方案相比,本方法不仅缩短了工期,而且减少了高空作业,可以产生极好的经济效益和社会效益。

本案例中的工装设计、制造都是由总承包商承担,施工单位只承担安装责任,且安装方便,创造了较好的经济效益。

通过这一特殊工装,实现了可以在不预留法兰或接管的情况下进行安全吊装。在保证设备安装质量、降低劳动作业强度、提高施工安全性、降低设备安装成本、保证项目工期等方面都有着深远的影响,具有良好的社会效益。尤其是在海外执行的大型设备一体化吊装项目中,展现了中国吊装企业的技术、管理、沟通协调能力,赢得了国际市场的赞誉。

图10 吊装就位效果图

5 应用效果及问题剖析

此工装的应用,不仅减少了预留法兰的后续高口作业,而且缩短了常压塔吊装的周期,加快了整个项目的进度。无论是从经济效益还是社会效益上,都取得了非常好的效果。但此工装的使用也存在一定的局限性:目前只能应用在类似的塔类设备上,能否适用于其他直径不同的设备还需要验证。在海外项目施工过程中,工装的使用有着严格的设计制造、检测、验收过程,增加此工装需要额外增加施工的成本费用。但从另一个角度来讲,这种工装的应用极大地拓张了项目技术人员的思维,更有利于今后类似施工难题的解决,突出了创新的重要性。目前国内尚未看到类似设计方案,值得进一步推广学习。