17型车钩钩体裂纹形成原因分析

王亚成

(中国铁路上海局集团有限公司铜陵车辆监造项目部 上海 244000)

1 问题的提出

车钩钩体是铁路运输的关键零部件,钩体尾销孔起着连接车钩,传递牵引力的作用。近年来,为提高铁路运输效率,70 t货车已成为铁路货运的主营车辆,且全路货运大部分已按90 km/h速度行驶。载重吨位和运营速度的提升都对车钩的质量提出了更高的要求[1]。17型车钩就是适用于70 t及以上货车的车辆配件。

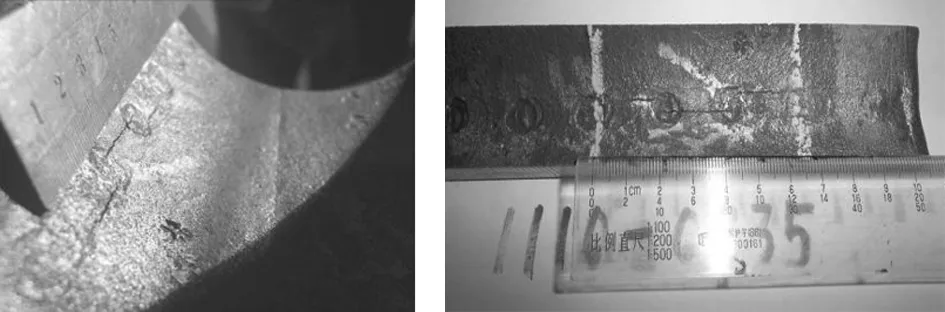

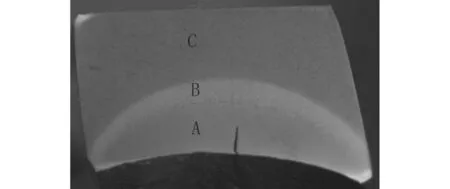

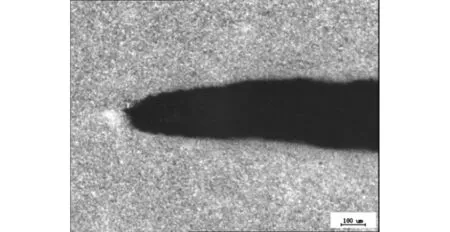

监造过程中,核查发现编号为0835号的17型钩体钩尾销孔内牵引弧面存在目视可见裂纹状缺陷3条,经探伤确认,长度在20~25 mm之间,裂纹状缺陷部位如图1所示,裂纹状缺陷宏观形貌如图2所示。

图1 裂纹状缺陷部位

图2 裂纹状缺陷宏观形貌

2 铸造工艺简述

钩体铸造生产时,型砂采用湿型砂,多触头震压造型机造型;芯砂采用树脂砂,其中整体芯采用ISOCURE(三乙胺固化树脂砂冷芯盒)射芯工艺,手工芯采用自硬树脂砂工艺;铸件浇注、清砂后,经过切割浇冒口、预正火、抛丸、浇冒口清根、磁粉探伤、一次清理焊修、调质、二次清理、磁粉探伤、表面淬火、低温回火、磁粉探伤、成品检查等工序。工艺规定最后的磁粉探伤、成品检查若发现缺陷,并需要焊后回火时,回火后的钩体应重新进行表面淬火+低温回火处理。

车钩钩尾销孔牵引弧面表面淬火采用火焰加热。火焰对牵引弧面直接加热,完成加热后快速切换到喷淋工位进行喷水淬火。

3 生产过程分析

经调查,0835号钩体在冶炼、造型、制芯、合箱、预正火、调质工序无异常,理化性能和金相组织符合TB/T 456标准要求,表面淬火+低温回火后磁粉探伤时发现钩身存在铸造缺陷,缺陷清除、焊修后进行消除应力回火处理,并根据工艺要求进行了第2次表面淬火+低温回火处理,磁粉探伤又发现钩尾球面存在铸造缺陷,缺陷清除、焊修后进行消除应力回火处理,回火后进行了第3次表面淬火+低温回火处理。

4 理化检验

4.1 化学成分

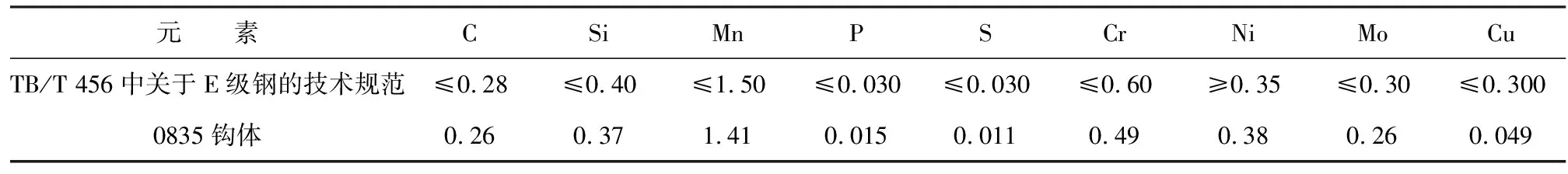

化学成分光谱分析结果如表1所示,符合标准要求。

4.2 金相及扫描电镜检验分析

4.2.1裂纹状缺陷表面观察

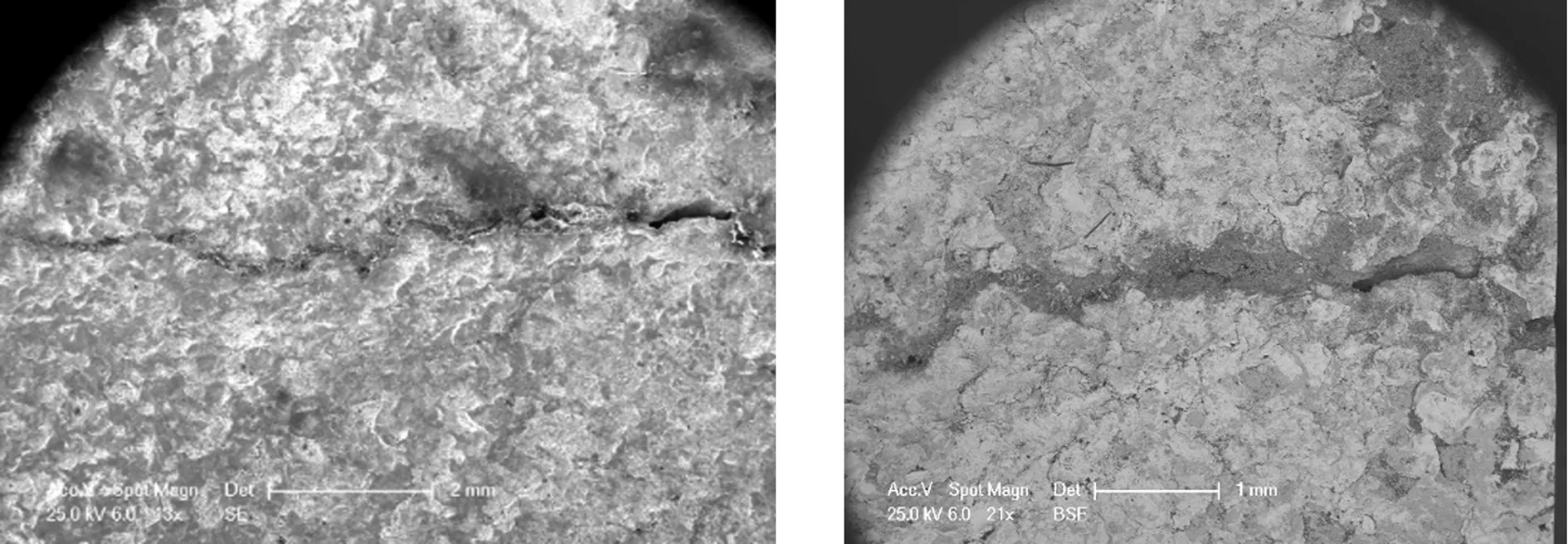

用扫描电镜对缺陷表面形貌进行观察,检验面同磁粉探伤面。缺陷断续分布,部分区域表面裂开,缺陷如图3所示。

表1 化学成分分析结果 /%

图3 缺陷形貌图

4.2.2缺陷断面检验

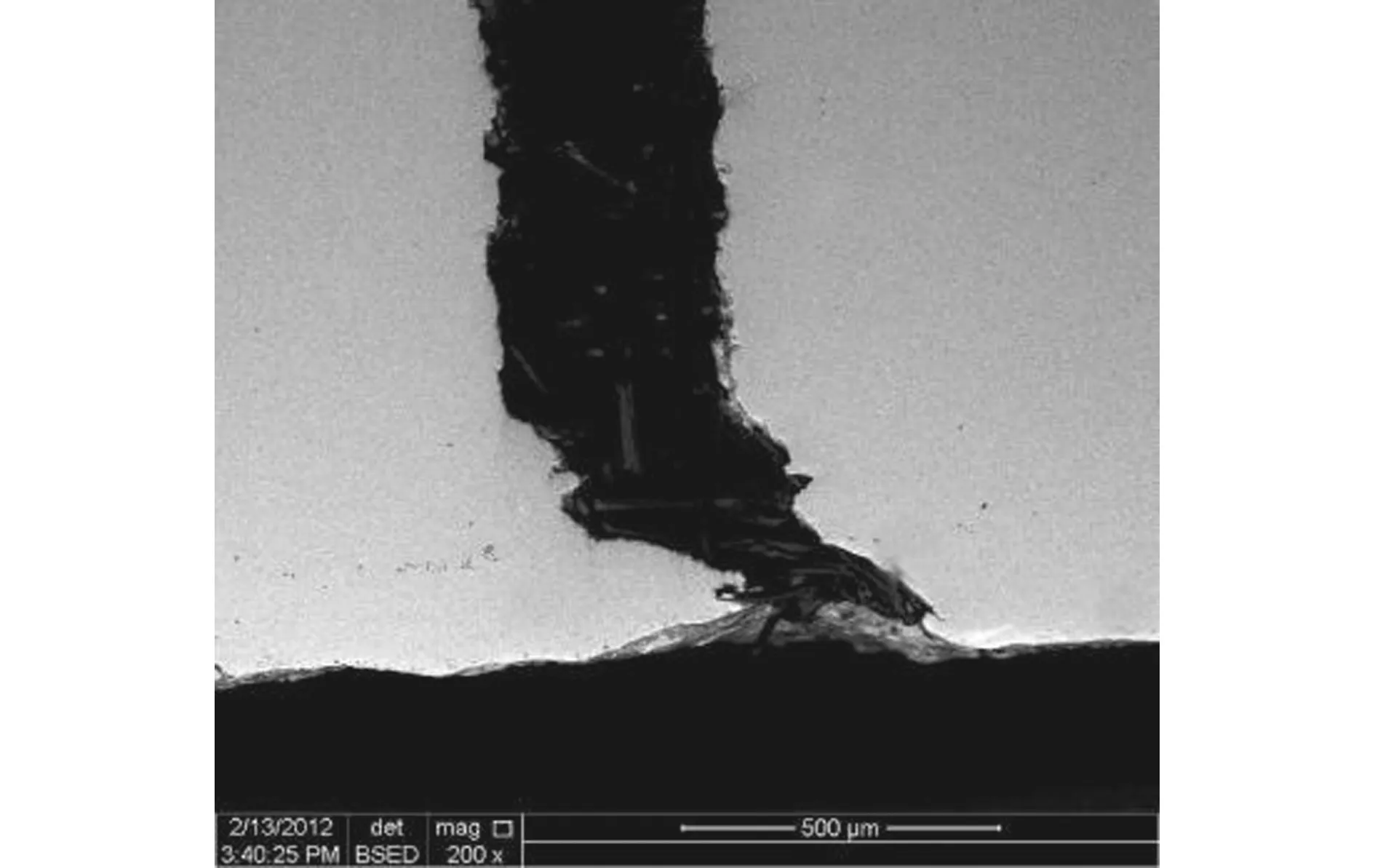

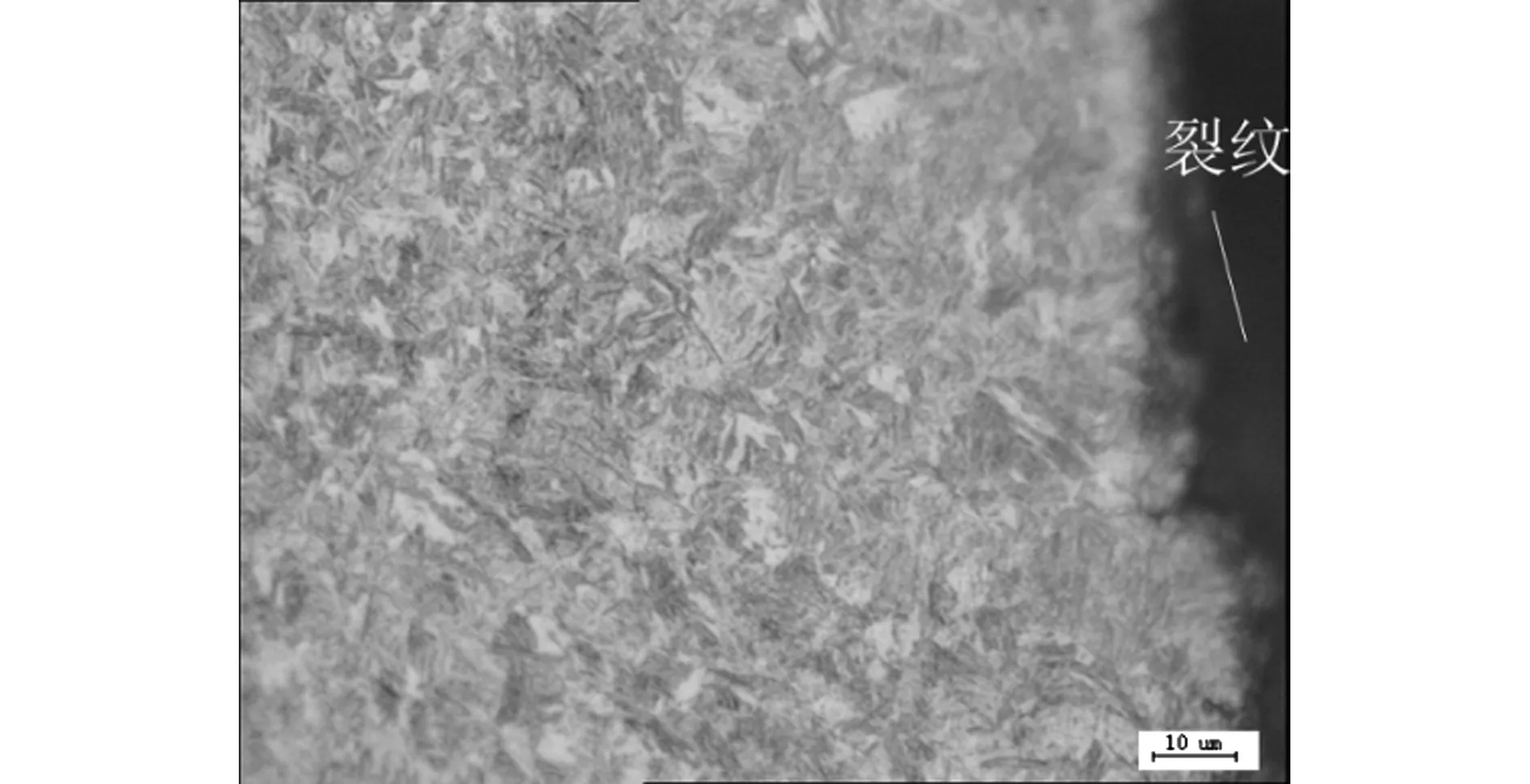

对缺陷进行断面检查,缺陷走向垂直于表面,深约3.794 mm(见图4)。缺陷在近铸件表面端部开口较小,尾部比较圆钝,裂纹状缺陷内未见氧化铁和夹杂,微观形貌如图5所示。

图4 缺陷断面

图5 缺陷根部微观形貌

4.2.3缺陷部位金相组织检验

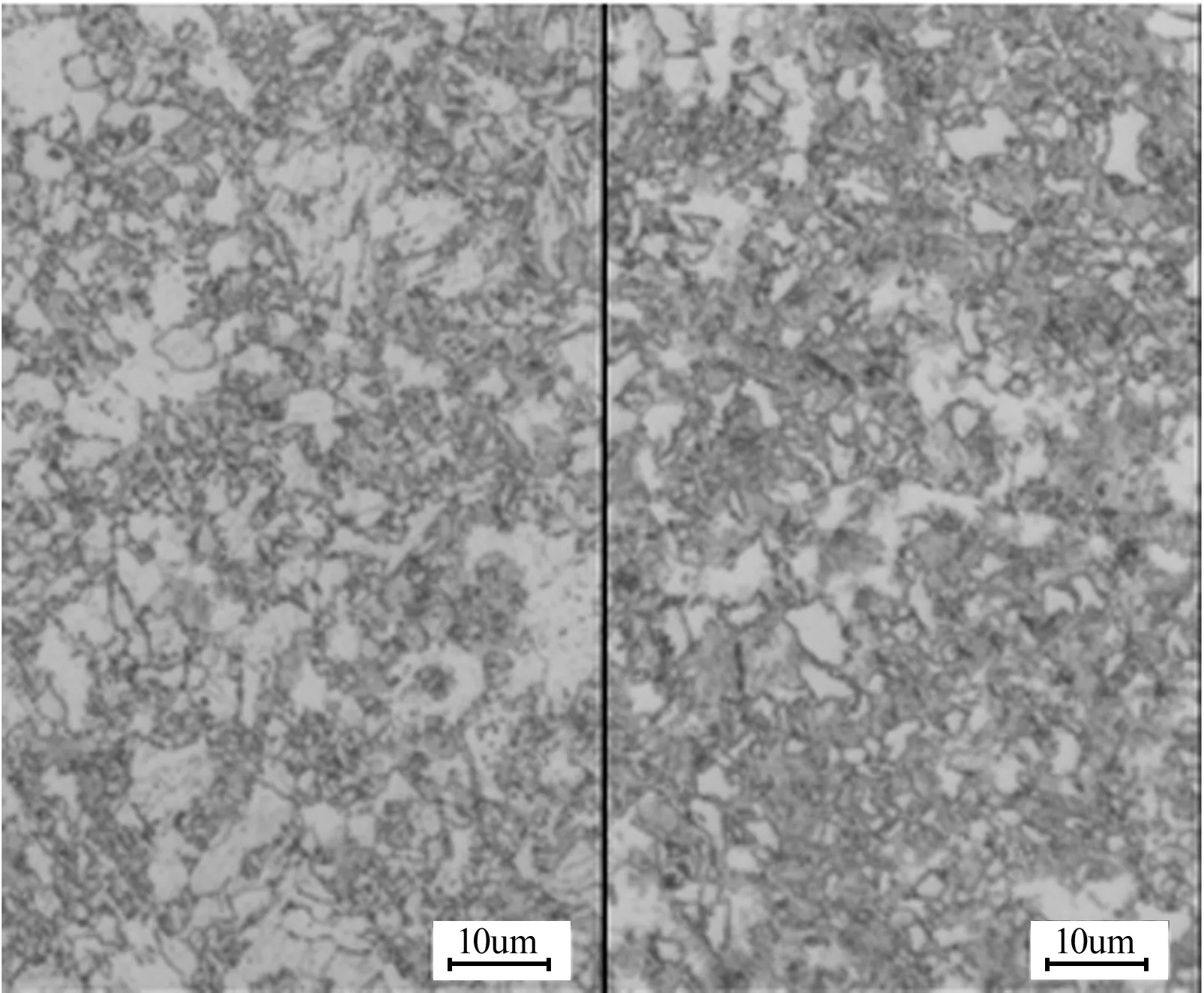

对断面试样进行金相检验,腐蚀后试样明显可见3个分区,分区界面呈弧形分布,标记为A、B、C,如图6所示。

图6 试样腐蚀后宏观形貌

分区界面弧形分布是由于淬火加热时火焰以点状方式对牵引弧面加热,导致弧面里层金属加热影响区呈弧形分布所致。

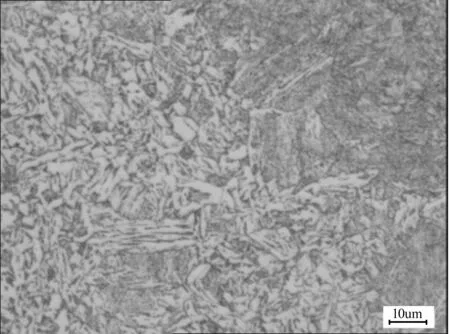

对A、B、C区进行金相组织检验,A区为马氏体组织,缺陷两侧未见脱碳层。B区为马氏体/贝氏体+铁素体,C区为回火索氏体,如图7~10所示。

图7 50×A区缺陷尾端显微组织

图8 500×A区缺陷处显微组织

图9 500×B区显微组织

图10 500×C 区显微组织

5 分析与讨论

车钩钩体制造缺陷一般有铸造夹砂、缩孔、气孔、表面裂纹等类型。

根据化学成分分析结果,钩体化学成分符合TB/T 456标准要求。经电镜扫描分析,缺陷尾部圆滑,未出现裂纹扩展尖端,说明缺陷不属于后期淬火应力所导致的裂纹。缺陷两侧未见脱碳和氧化物,说明缺陷部位在铸造高温时未与空气接触,在缺陷面未发生高温氧化现象。在缺陷两侧未发现夹杂物,说明缺陷不是由铸造夹砂引起。

0835号车钩采用外冷铁和保温冒口铸造工艺,从工艺上防止了缩孔缺陷的产生。

经调查,0835钩体尾销孔砂芯采用自硬树脂砂工艺。采用该工艺铸造时,在高温钢水的作用下,作为砂芯黏结剂的树脂燃烧气化,正常情况下,气体通过砂芯中设置的通气孔排出(气体进入钢液时的阻力大于气体通过砂粒间隙进入通气孔的阻力),而不会进入钢液中。如果砂芯发气量偏大(操作不规范造成树脂加入量偏大)或通气孔排气受阻时,气体受气压作用,在钢水覆盖砂芯表面凝固前瞬间通过芯液界面侵入钢水内形成气泡并向前运动,受钢水凝固结晶阻力的影响,小气泡形成了针状孔洞被封闭在铸件的浅表层内部,形成了侵入性气孔。侵入性气孔的严重程度与发气量、钢水温度及通气孔排气受阻情况成正比,其侵入深度和钢水的冷却速度成反比[2]。说明采用该工艺铸造时,工艺执行不规范有可能导致在铸件近表层产生气孔。

根据缺陷断面放大图像分析,缺陷纵剖面呈现端头开口小,内部大形貌,缺陷面无氧化、脱碳及夹杂物等,符合铸造气孔的形貌,因此判定缺陷为铸件近表层下的铸造气孔缺陷。

根据金相组织检验结果,钩体尾销孔表面组织从表面到里层分别为马氏体、马氏体/贝氏体+铁素体、回火索氏体,说明钩体经历过表面淬火[3],符合车钩技术条件要求。缺陷分布在淬透区域。

因钩体材质为E级铸钢,淬透性较高,表面淬火后,存在较大的组织应力。根据生产过程质量信息排查结果,缺陷钩体经历过3次表面淬火后发现裂纹缺陷,如果表面下淬透区域存在影响铸件组织致密性的缺陷,在缺陷部位表层组织将形成拉应力,在多次表面淬火后,拉应力叠加,将导致缺陷部位表层较薄的组织被拉开,造成次表面下的缺陷开口,在表面形成裂纹。若表层较厚,其强度大于淬火形成的拉应力时,不会形成裂纹缺陷。

6 结论

采用化学成分分析、金相分析、扫描电镜等方法对材质为E级钢的某车钩构体裂纹产生原因进行了分析。结果表明:钩体化学成分符合TB/T 456标准要求,钩体尾销孔浅表层内部存在皮下气孔缺陷,在进行表面淬火产生拉应力将皮下气孔表层金属组织撕开形成表面裂纹。