制动噪声信号分析及抑制方法

王 能

(中车戚墅堰机车车辆工艺研究所有限公司 江苏 常州 213011)

制动器是保证车辆安全运行的重要结构部件,由于车辆运行环境不同,行驶过程中会产生各种形态的噪声,而即使制动器性能符合制动要求,也会被认为是噪声信号产生的源头。为了探究噪声的产生机理,同时对产品的结构性能进行优化,采用模拟试验的方式进行噪声研究。

由于整车液压制动系统中存在系统背压,且部分制动器结构中无复位装置,车辆在行驶过程中,摩擦片与制动盘始终处于夹紧状态,导致温度上升,磨屑不易排出,进而产生尖锐的刺耳噪声。因此通过实验室缩比试验,对制动器进行在各工况下的噪声检测,并提出抑制噪声的方案。

1 模拟试验噪声分析

制动器为钳盘式结构,摩擦副采用铜基粉末冶金摩擦片和锻钢制动盘,当系统通入油压时,活塞推动摩擦片夹紧制动盘,将夹紧力转化为制动力实施制动过程。噪声模拟试验为保证摩擦制动缩比试验台的试验结果与实际工况相一致,进行如下设定:

(1) 制动比压相等条件;

(2) 摩擦片试样从矿卡摩擦片上选取1/4小块进行线切割;

(3) 制动盘试样厚度、表面状况与制动盘表面状况一致;根据以上条件换算得到制动压力值和试验主轴转数等输入参数。

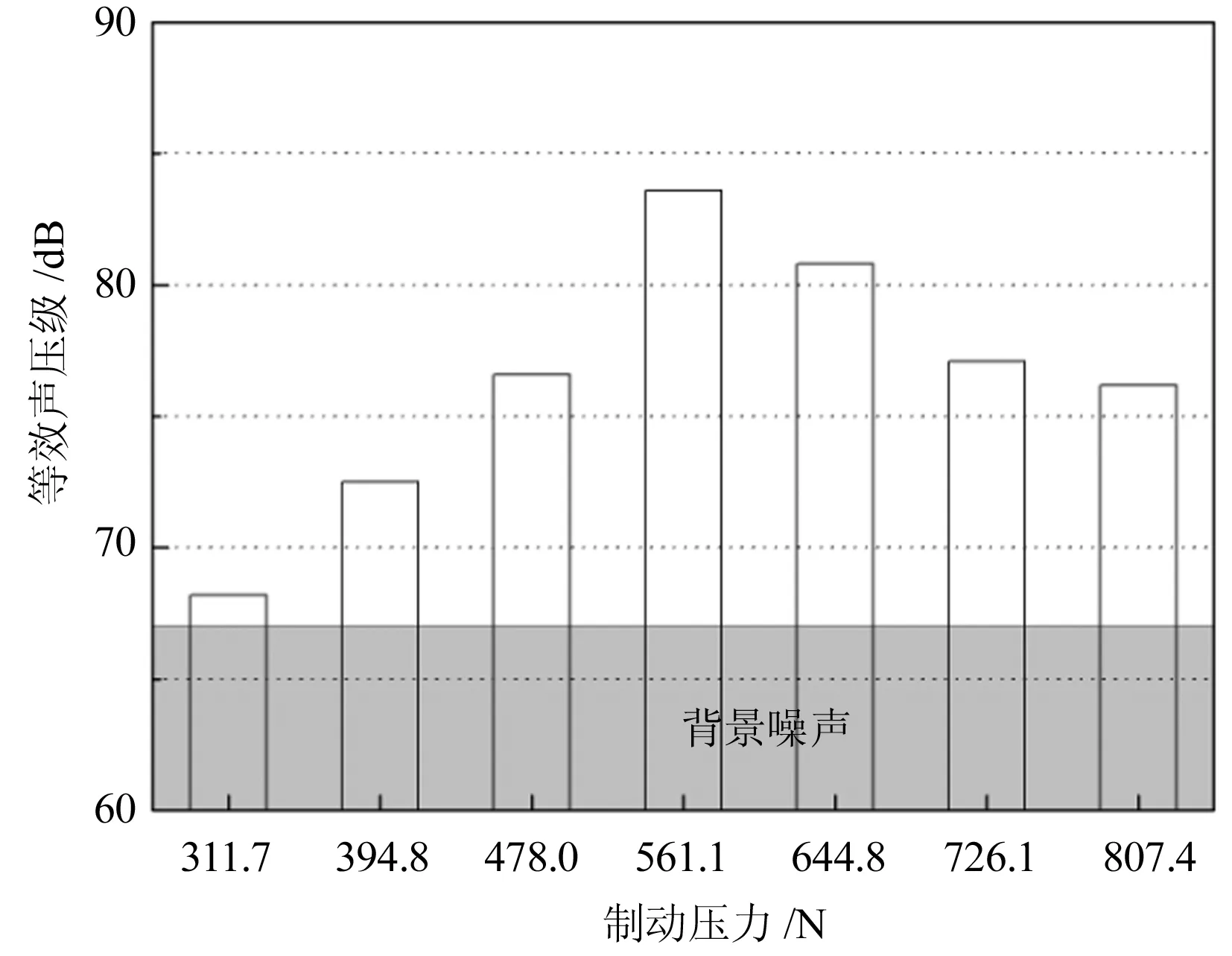

在试验主轴转数n为170 r/min(对应矿车运行速度30 km/h)的情况下,制动压力(对应系统背压0~0.5 MPa)由312 N逐渐增大至807 N时,摩擦噪声等效声压级强度随之先增后减,如图1所示,当制动压力达到561 N时,噪声强度增至最大值83.6 dB;而当制动压力继续增大到807 N时,噪声强度反而减小至72 dB。

图1 摩擦噪声等效声压级对比图

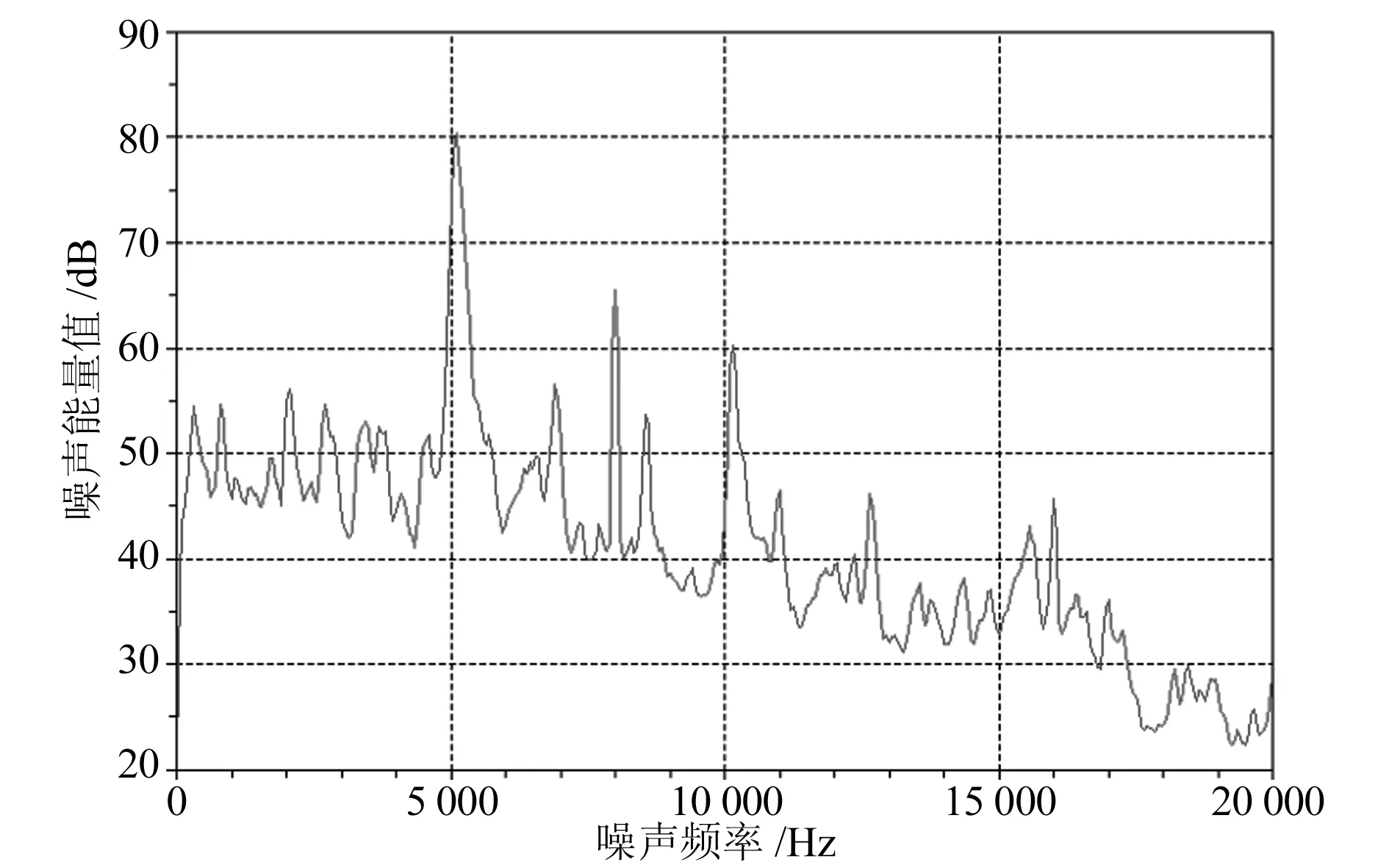

对各制动压力下的摩擦噪声进行功率谱分析:摩擦尖叫噪声产生的噪声主频约为5 100 Hz。且当制动压力由312 N逐渐增大至561 N时,对应摩擦尖叫噪声的能量峰值达到最大,但制动压力由561 N再继续增大时对应的能量峰值反而随之逐渐减小。图2所示为制动压力561 N下的噪声功率谱分析。

图2 制动压力561N下的噪声功率谱分析

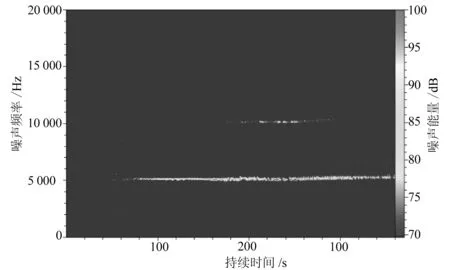

噪声主频为5 100 Hz下的摩擦噪声时频分析如图3所示:当制动压力逐渐增大至561 N时,对应摩擦尖叫噪声的主频成分持续时间随之更长,且连续性增强;而当制动压力自561 N继续增大时,对应主频成分持续时间随之逐渐减短,且连续性减弱。

图3 制动压力561N下的噪声时频分析

结合摩擦噪声等效声压级、功率谱和时频分析,得出如下结论:在系统备压0~0.5 MPa范围内,转速为170 r/min,制动压力为561 N时,模拟试验产生了强度最大、稳定性最好和持续时间最长的尖叫噪声。以该工况为判定基础,对优化后的摩擦副进行噪声采集,筛选出最优的降噪方案:

(1) 在摩擦片背板和活塞之间增加阻尼垫片;

(2) 对摩擦材料层进行倒角处理。

2 降噪方案研究

2.1 倒角处理

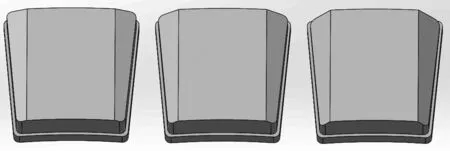

对摩擦片的粉末冶金材料层分别进行15°、30°、45°垂直倒角处理,如图4所示,进行噪声采集分析。试验工况设置转速为170 r/min,制动压力为561 N,其余试验条件同原始噪声试验。

图4 15°、30°、45°垂直倒角

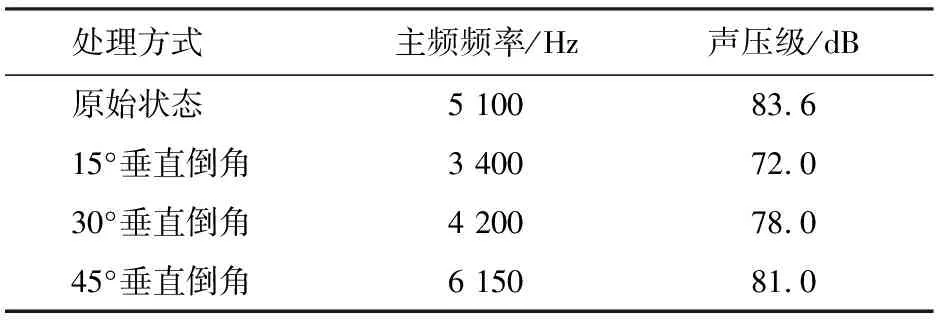

原始噪声与3种角度倒角处理后的声压级、摩擦噪声主频频率对比如表1所示:

(1)15°垂直倒角处理对降低摩擦噪声主频频率效果最佳;

(2)15°垂直倒角处理后产生的摩擦噪声信号强度最低,降噪效果最明显。

表1 摩擦噪声主频率及等效声压级对比

摩擦尖叫噪声持续时间也表现出明显的差异性:原始状态>45°垂直倒角>30°垂直倒角> 15°垂直倒角。其中,15°垂直倒角处理后摩擦尖叫噪声持续时间最短。

结论:15°垂直倒角处理噪声持续时间最短,连续性和能量强度最弱,对抑制和改善摩擦尖叫噪声表现的综合效果最明显。

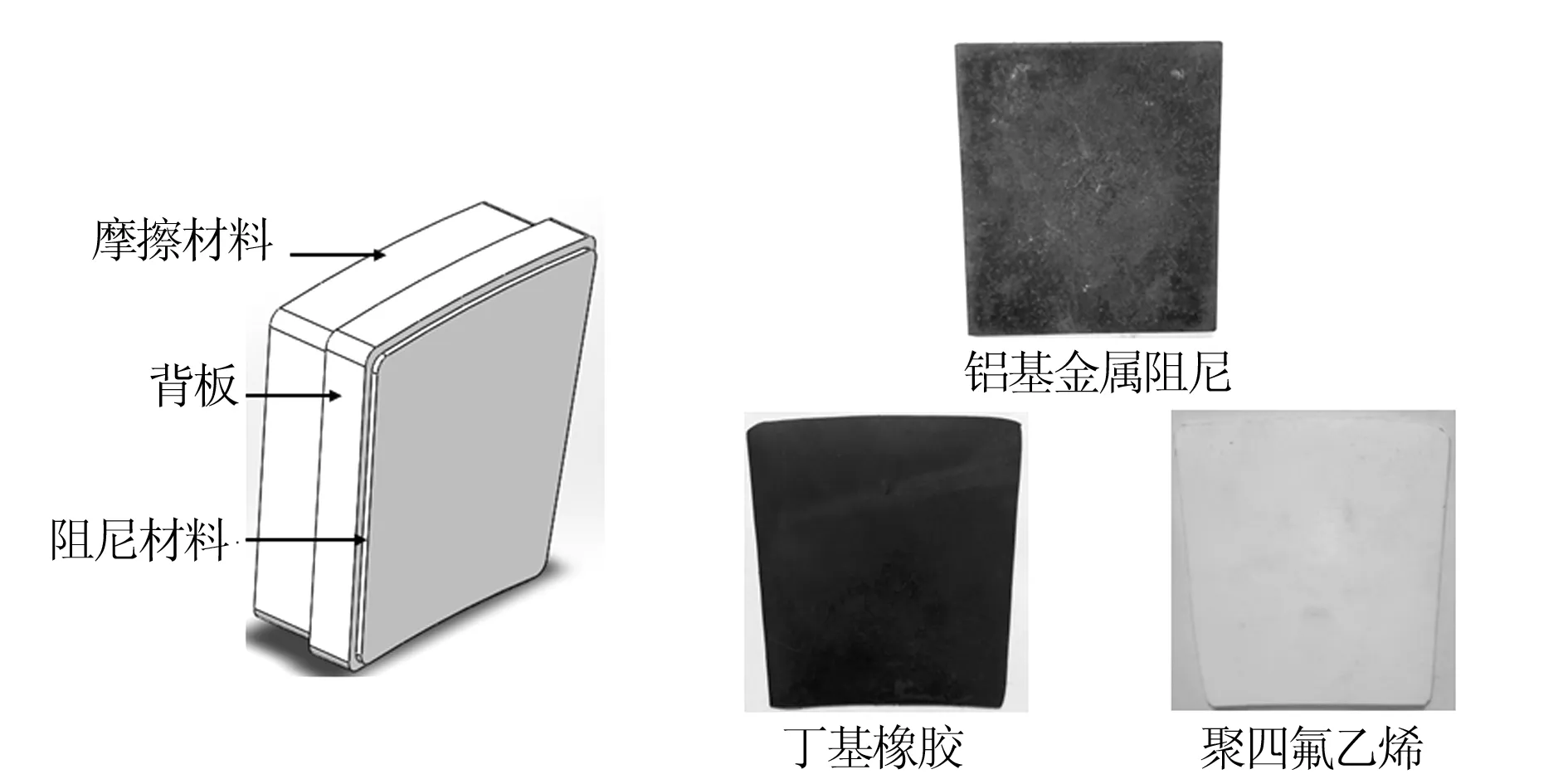

2.2 阻尼垫片

在摩擦片背板上增加不同材料的阻尼垫片,如图5所示,对摩擦副进行噪声采集。阻尼垫片分别选取金属阻尼材料、聚四氟乙烯材料和丁基橡胶材料。试验工况设置转速为170 r/min,制动压力为561 N,其余试验条件同原始噪声试验。

图5 阻尼垫片

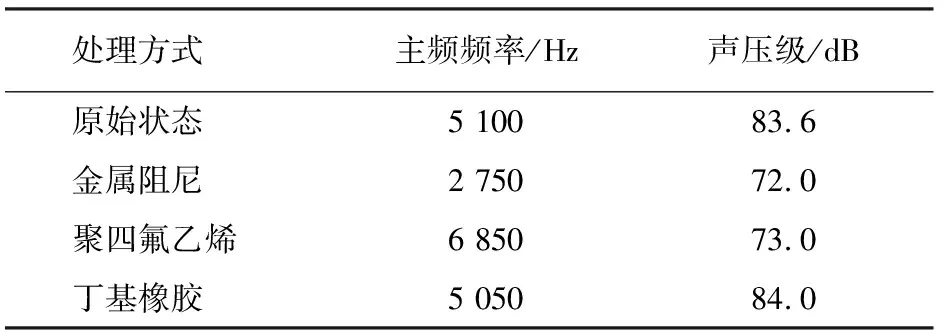

原始状态与增加不同材料阻尼垫片后的摩擦噪声主频频率及声压级对比如表2所示:

(1) 加金属阻尼材料和聚四氟乙烯材料后摩擦噪声强度明显降低,而加丁基橡胶材料后摩擦噪声强度反而有所增大;

(2) 加金属阻尼垫片对降低摩擦噪声主频频率效果最佳,加聚四氟乙烯垫片后主频频率反而增大。

表2 摩擦噪声主频率及等效声压级对比

摩擦尖叫噪声持续时间也表现出明显的差异性:原始状态>丁基橡胶>聚四氟乙烯>金属阻尼。其中,加金属阻尼材料后摩擦尖叫噪声持续时间最短,加金属阻尼垫片后,噪声尖叫持续时间最短,且连续性和能量强度最弱,对抑制和改善摩擦尖叫噪声表现的综合效果最明显。

3 结束语

以上对车辆运行中产生的制动噪音进行了模拟试验分析,并验证了相应的降噪措施。对解决盘式制动器噪声尖叫的问题提供了一定的参考。