某型飞机结构件局部腐蚀仿真与试验验证

(海军航空大学青岛校区,青岛 266041)

飞机在服役过程中面临各种复杂、严酷的自然环境,腐蚀问题不容忽视,而在飞机设计选材过程中,当遇到金属几何构型改变、耦接金属种类增多等问题时,设计人员往往无法根据经验准确判断。众所周知,腐蚀试验耗资大且耗时长,在有限的飞机设计时间内对飞机结构、材料和防护体系完成试验验证具有较大困难,所以需要一种能够快速准确反映异形结构或异种金属耦接对于腐蚀影响的手段来指导飞机设计的选材、防腐蚀设计等[1-3]。目前,随着数值仿真技术的发展,腐蚀仿真因能在较短的时间内诊断复杂结构易发生腐蚀的部位、有效预测腐蚀深度、直观揭示局部腐蚀机理,而被国内外腐蚀领域学者广泛研究[4-15]。

本工作针对飞机某结构件,简化设计了模拟试验件,利用周期浸润的方法进行了腐蚀加速试验,构建了基于二次电流分布的Comsol仿真模型,结合电偶电流和耦合电位对仿真模型进行了验证,对模拟件进行了有限元仿真并与试验结果进行了对比。

1 试验

1.1 试样

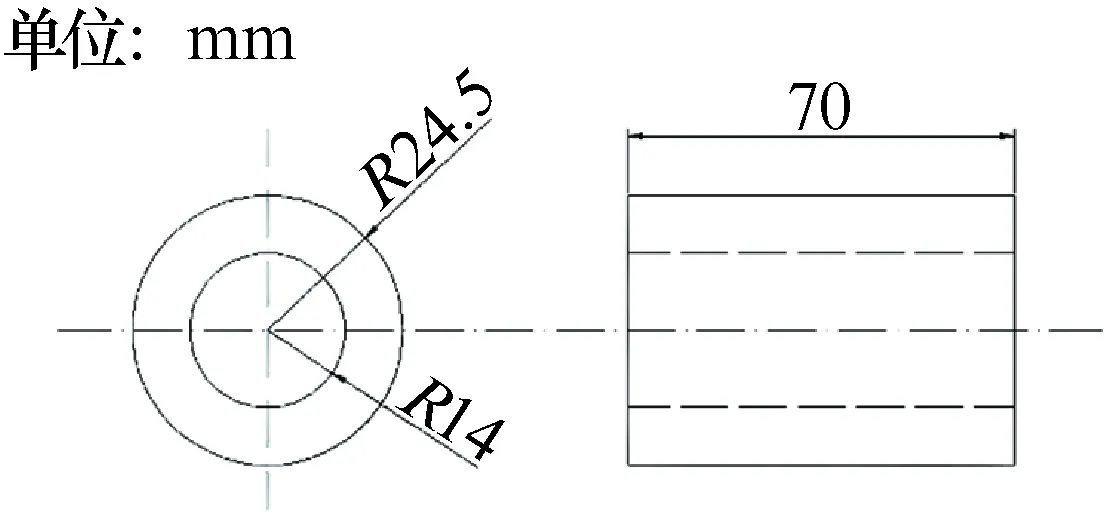

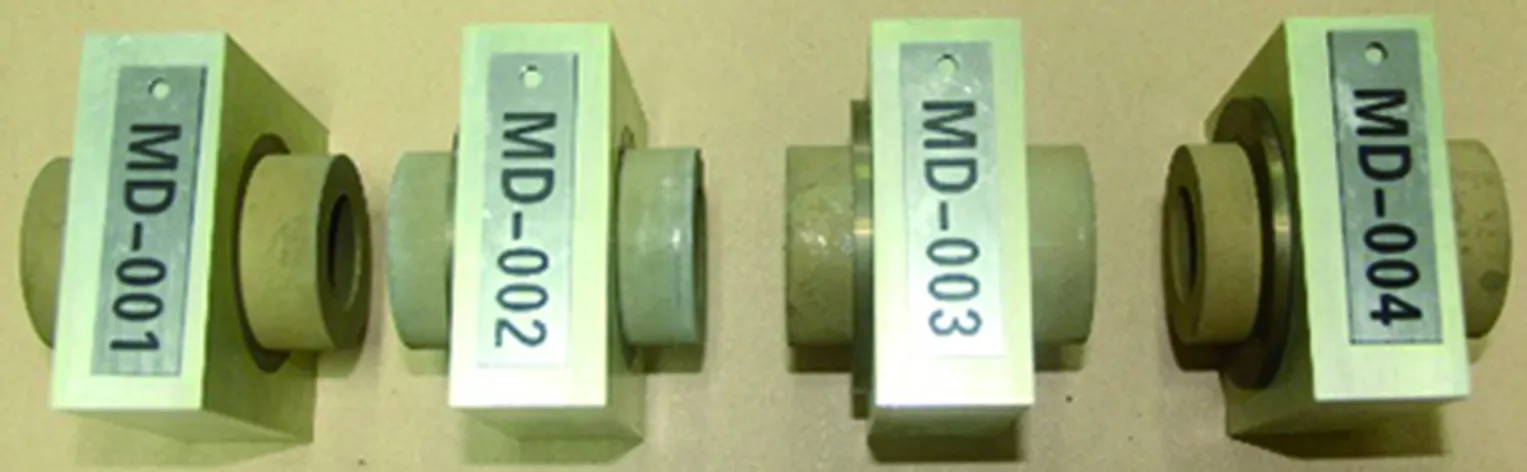

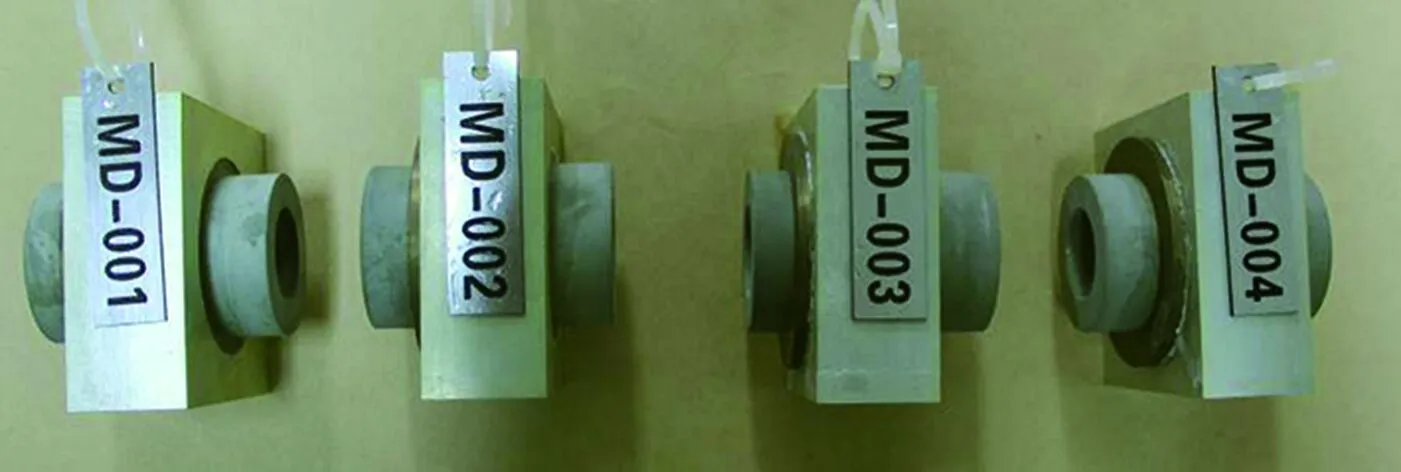

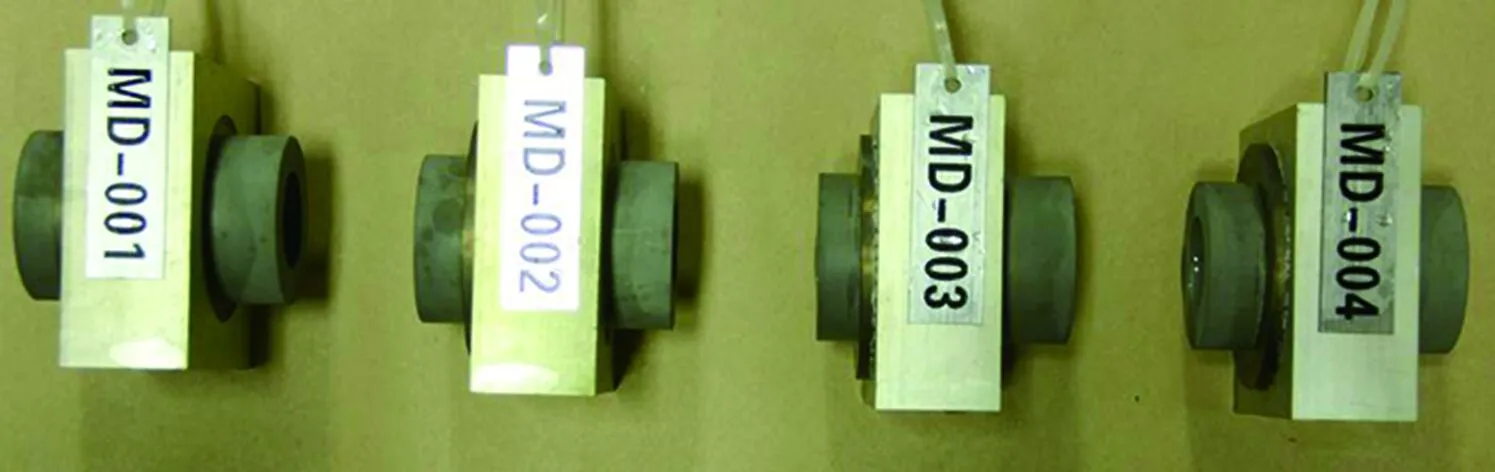

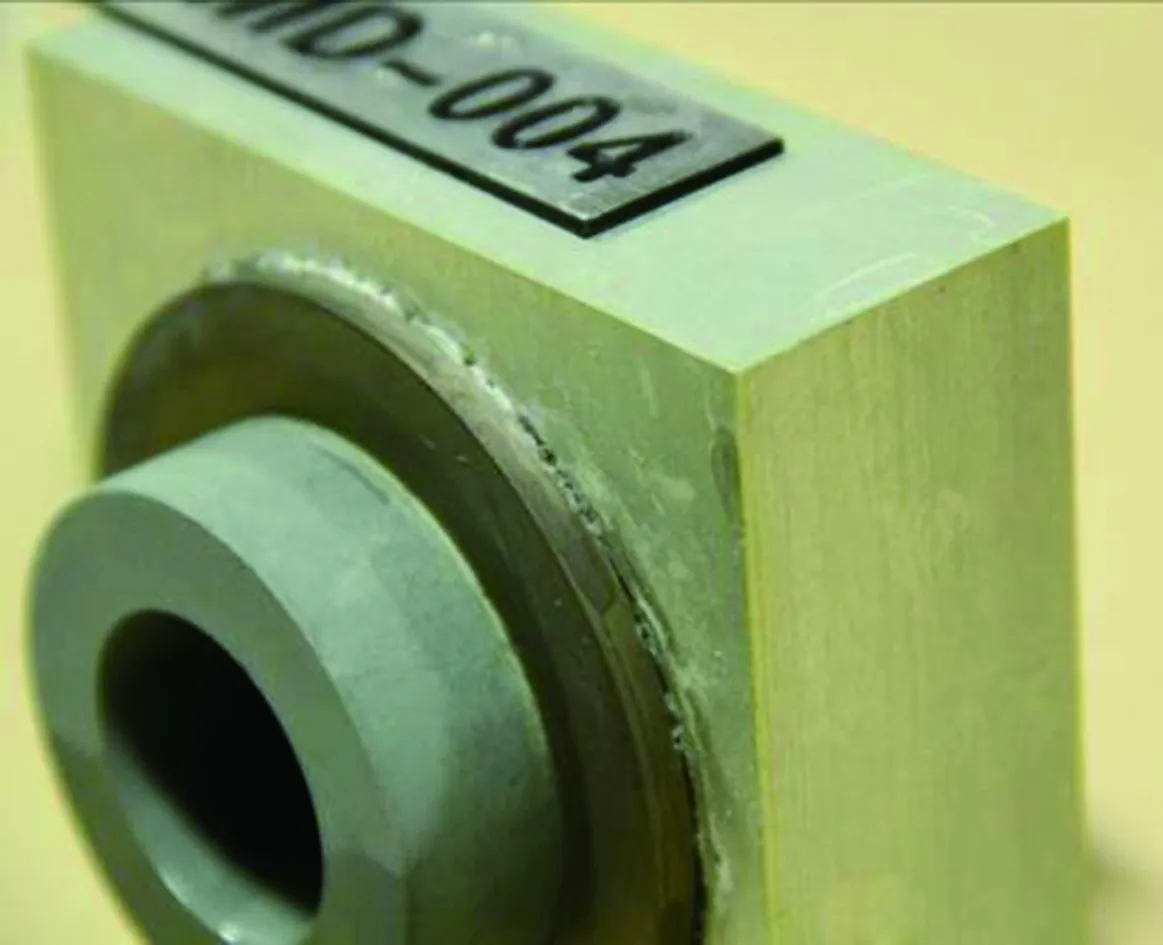

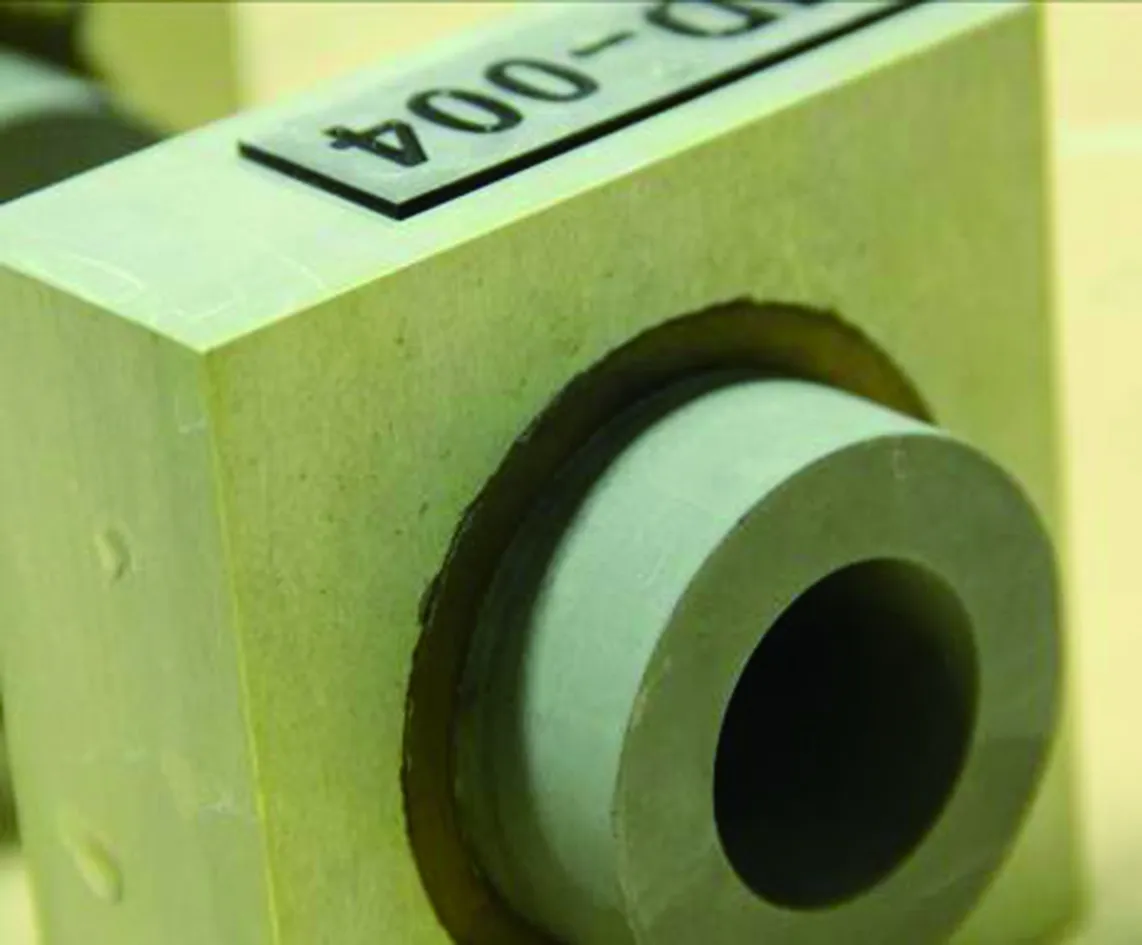

典型结构模拟件对飞机某结构进行了简化,由壁板、衬套和转轴组成,如图1所示,材料分别为Aermet100结构钢、7050铝合金和QA110-4-4铜合金,表面处理方式分别为镀镉钛、硫酸阳极化和钝化。由图1(d)可见模拟件的左侧为A面,右侧为B面。

(a) 转轴

(b) 衬套

(c) 壁板

(d) 模拟件实物图图1 试验件的示意图及实物图Fig. 1 Schematic diagram (a, b, c) and picture of real products (d) of the test pieces

1.2 试验方法

1.2.1 腐蚀试验

将试验件浸泡在pH为4~4.5,质量分数为5%的NaCl溶液中,溶液温度通过恒温水浴控制在(43±2) ℃,试验一周期为8 h,共进行12个周期,每周期结束后利用雷磁PHS-3C pH计测量溶液的pH,若pH发生变化,则利用稀H2SO4调节溶液pH。

1.2.2 电化学试验

采用线切割方法将三种模拟件切割成尺寸为10 mm×10 mm×3 mm的长方体试样,除预留一个10 mm×10 mm的工作面外,其余面用环氧树脂密封在PVC管中,待环氧树脂完全固化后,无水乙醇和丙酮清洗、除油,吹干后置于干燥皿内待用。采用工作电极、饱和甘汞电极和铂电极三电极体系,接入PARSTAT4000电化学工作站。采用动电位扫描法,扫描范围为-500~500 mV,扫描速率为0.166 7 mV/s,并利用VersaStudio软件对试验数据进行采集,得到极化曲线。

将电偶对分别连接于电化学工作站的工作电极和接地电极进行电偶电流的测量,测量过程中用参比电极对耦合体系的耦合电位变化进行记录,测量时间为4×3 600 s ,每10 s取一点记录。

2 结果与讨论

2.1 极化曲线

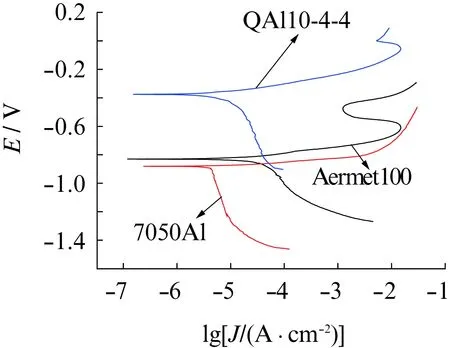

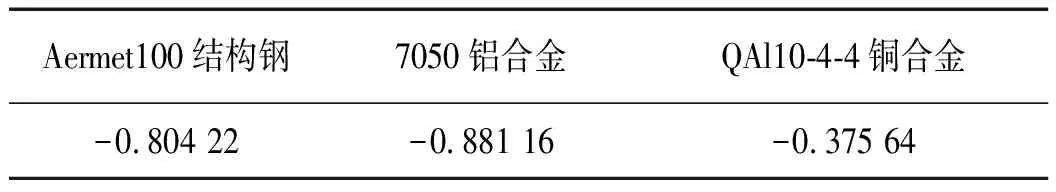

由图2和表1可见: 7050铝合金的自腐蚀电位最低,而QAl10-4-4铜合金的自腐蚀电位最高,Aermet100结构钢和QAl10-4-4铜合金具有明显的钝化特征。

图2 三种材料的动电位极化曲线Fig. 2 Dynamic potential polarization curves of three materials

2.2 腐蚀形貌

由图3~6可见:经过2个周期腐蚀试验后,试验件A面铝合金与铜合金交界处腐蚀产物堆积增加,B面交界处开始有少量腐蚀产物出现,转轴外露部分表面未发现有腐蚀痕迹。经过7个周期腐蚀试验后,模拟件的腐蚀依然主要发生在A面和B面壁板与衬套之间,且A面的腐蚀更加严重,转轴和衬套表面未发现明显腐蚀现象。

3 腐蚀仿真模型

3.1 仿真原理

(a) 第2周期

(b) 第7周期

(c) 第12周期图3 模拟件经不同腐蚀试验周期后的宏观形貌Fig. 3 Macroscopic morphology of simulated samples after different corrosion test cycles

(a) A面

(b) B面图4 模拟件经2个周期腐蚀试验后的表面形貌Fig. 4 Surface morphology of simulated sample after two cycles of corrosion test

(a) A面

(b) B面图5 模拟件经7个周期腐蚀试验后的表面形貌Fig. 5 Surface morphology of simulated sample after 7 cycles of corrosion test

(a) A面

(b) B面图6 模拟件经12个周期腐蚀试验后的表面形貌Fig. 6 Surface morphology of simulated sample after 12 cycles of corrosion test

溶液状态下,从电解质溶液中取一正方体微小单元,假设带电粒子i从x,y,z三个方向通过,其总传输通量Ni(mol·m-2·s-1)满足Nernst-Planck方程[5,12],见式(1)。

Ni=-Di▽ci-ziFuici▽φl+ciU

(1)

式中:Di为第i种带电粒子的扩散系数,m/s;ci为粒子浓度,mol/m3;zi为电荷数;F为法拉第常数,96 485 C/mol;ui为迁移率,mol·s/kg;φl为电解质溶液电势,V;U为溶液流速,m/s。

假定粒子i没有或参与的化学反应量小,对其在腐蚀介质中的浓度影响不大,即不存在浓度梯度,无扩散现象,同时假定腐蚀介质无强制对流[4,9,14],由法拉第(Faraday)定律、欧姆定律可以简化模型得到式(2):

(2)

式(2)为典型的Laplace方程,描述了腐蚀电场中的电势分布规律,式中的▽2为Laplace算子,x,y,z为微元在三维坐标系中的坐标。

3.2 边界条件

仿真模型以三种材料的极化曲线(图2)分别作为模型的边界条件,耦合体系中,电位最高的QAl10-4-4铜合金为阴极,电位最低的7050铝合金为阳极,分别利用其电化学动力学参数或整条阴极、阳极极化曲线作为边界条件,对介于两者之间的Aermet100结构钢来说,其可能作阴极也可能作阳极,采用分段线性插值函数表示其整条极化曲线并作为边界条件。

3.3 试片仿真模型的正确性验证

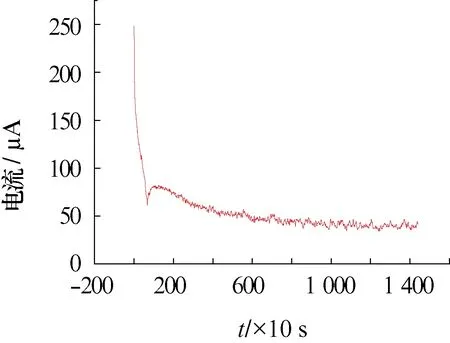

3.3.1 试验结果

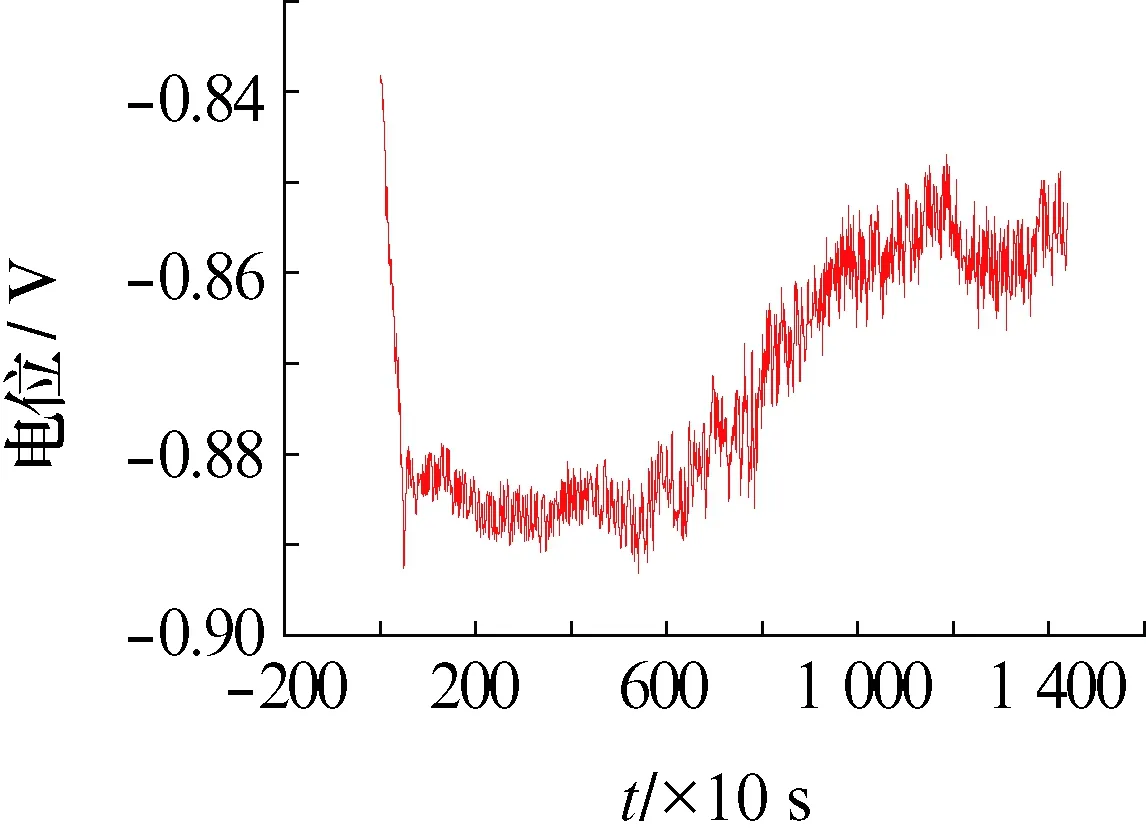

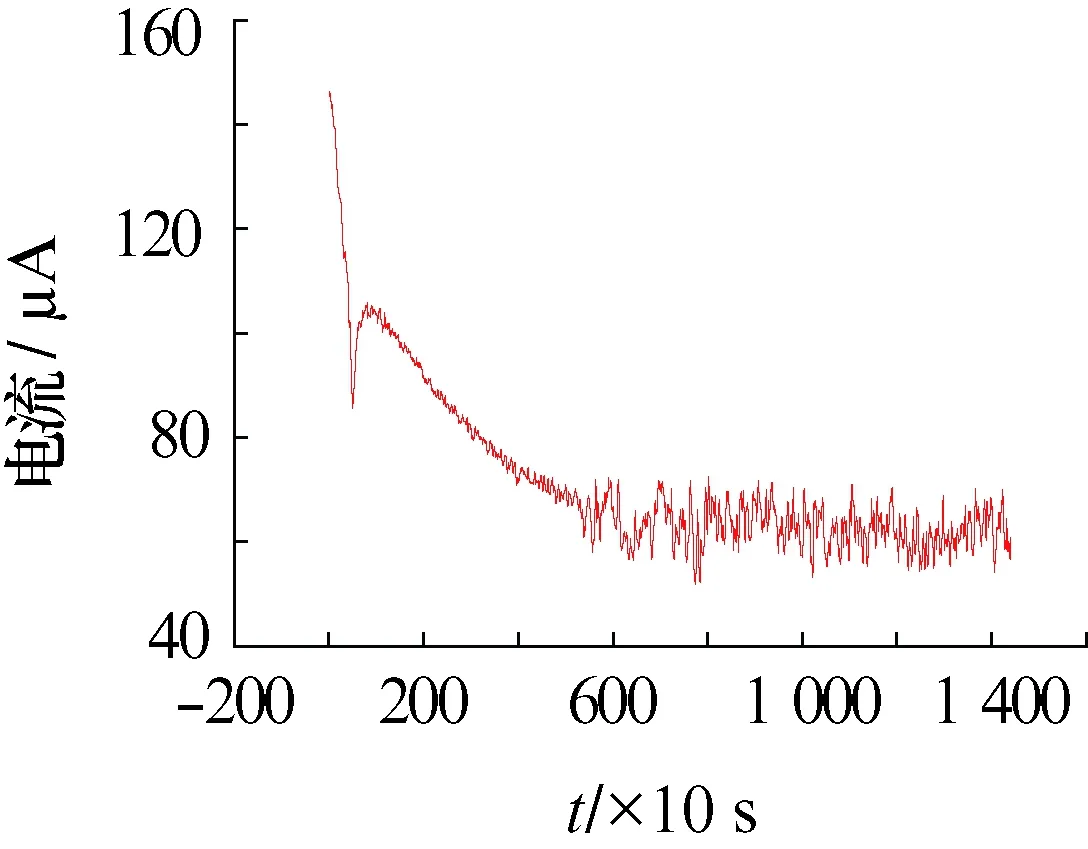

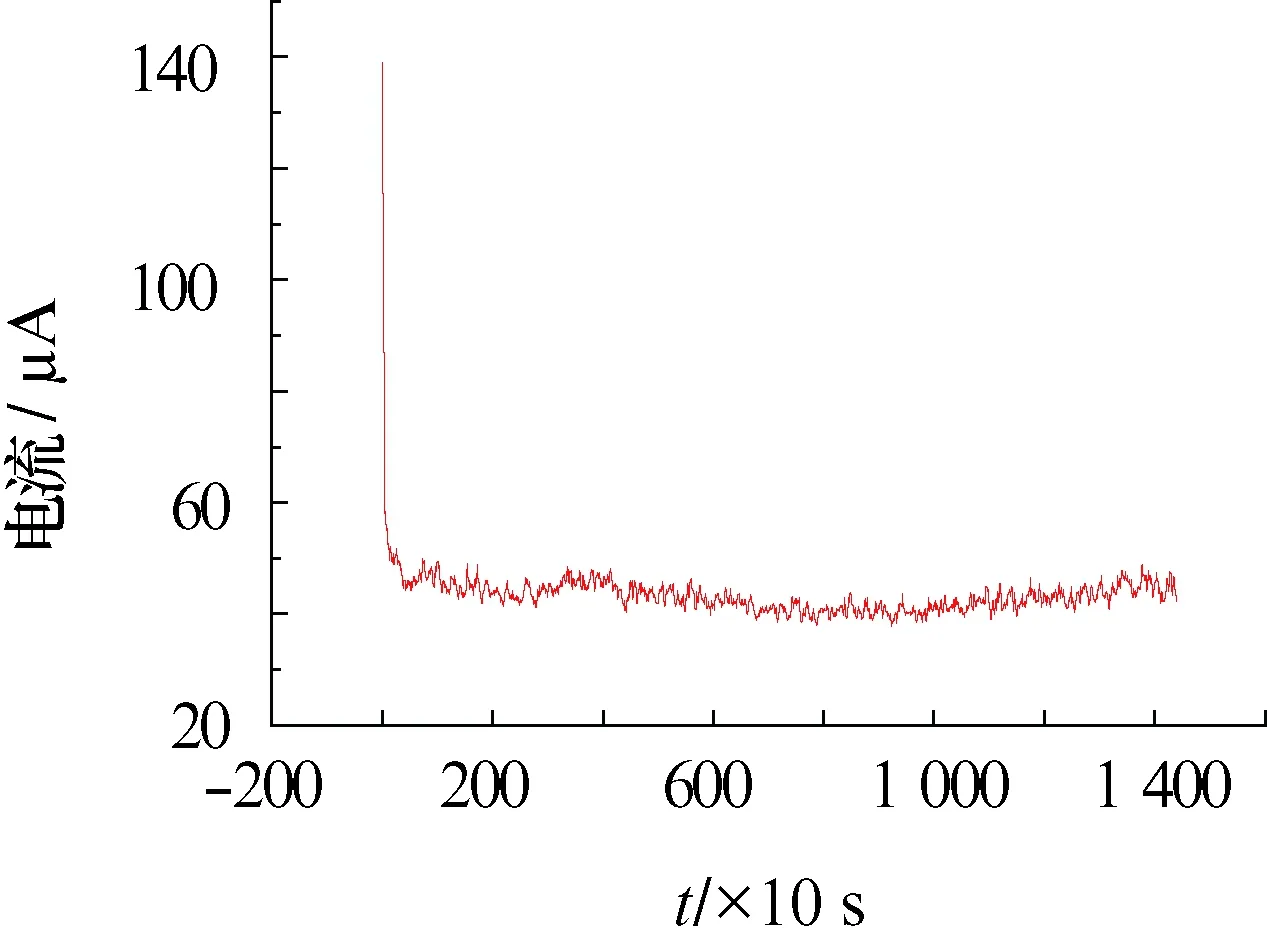

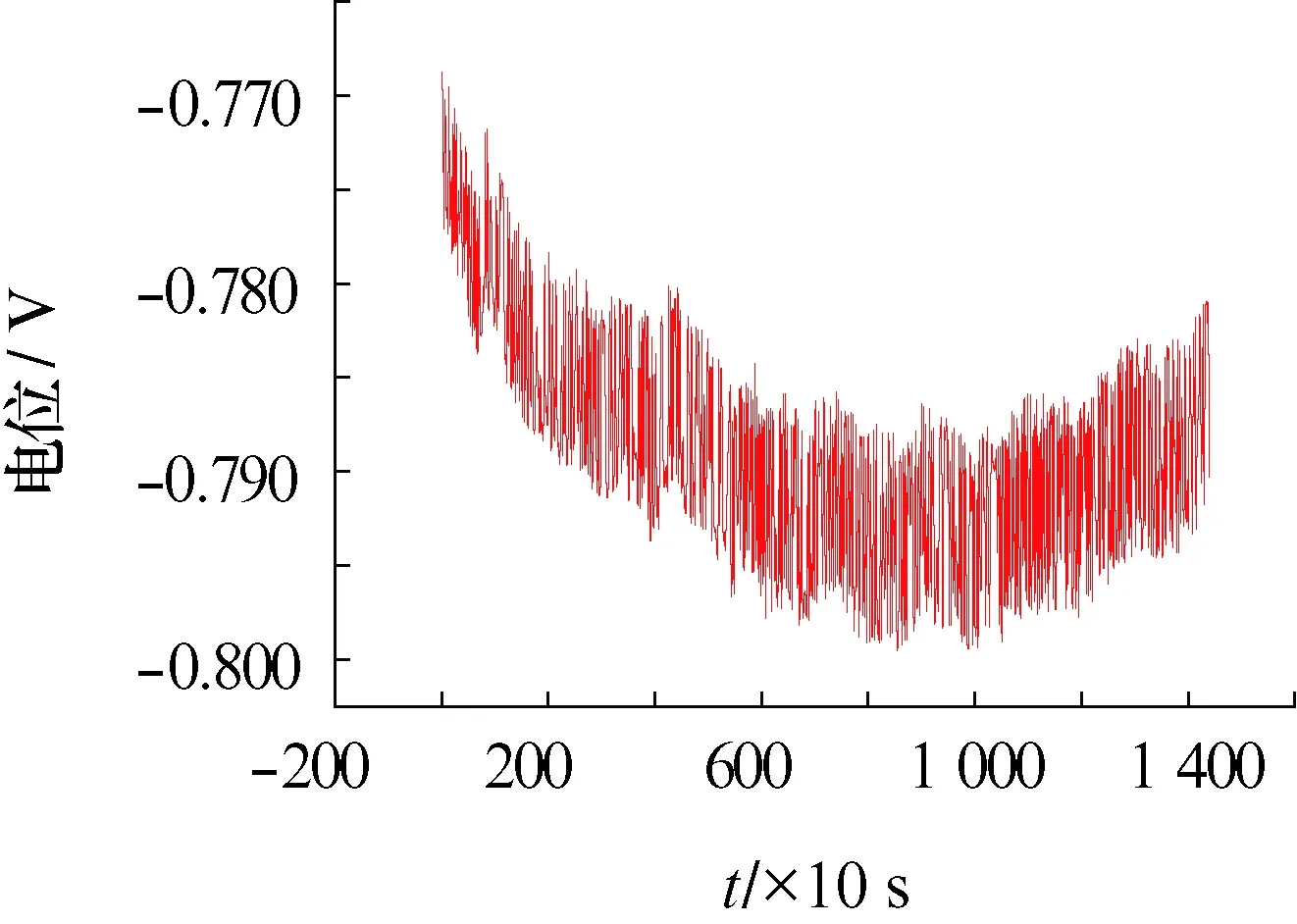

7050/Aermet100、7050/QAl10-4-4、Aermet100/QAl10-4-4电偶对的电偶电流与耦合电位如图7~9所示。

(a) 耦合电位

(b) 电偶电流图7 7050/QAl10-4-4电偶对的耦合电位与电偶电流(试验值)Fig. 7 Coupling potential and galvanic current of 7050/QAl10-4-4 galvanic couple (test value)

(a) 耦合电位

(b) 电偶电流图8 7050/Aermet100电偶对的耦合电位与电偶电流(试验值)Fig. 8 Coupling potential and galvanic current of 7050 and Aermet100 galvanic couple(test value)

(a) 耦合电位

(b) 电偶电流图9 Aermet100/QAl10-4-4电偶对的耦合电位与电偶电流(试验值)Fig. 9 Coupling potential and galvanic current of QAl10-4-4 and Aermet100 galvanic couple(test value)

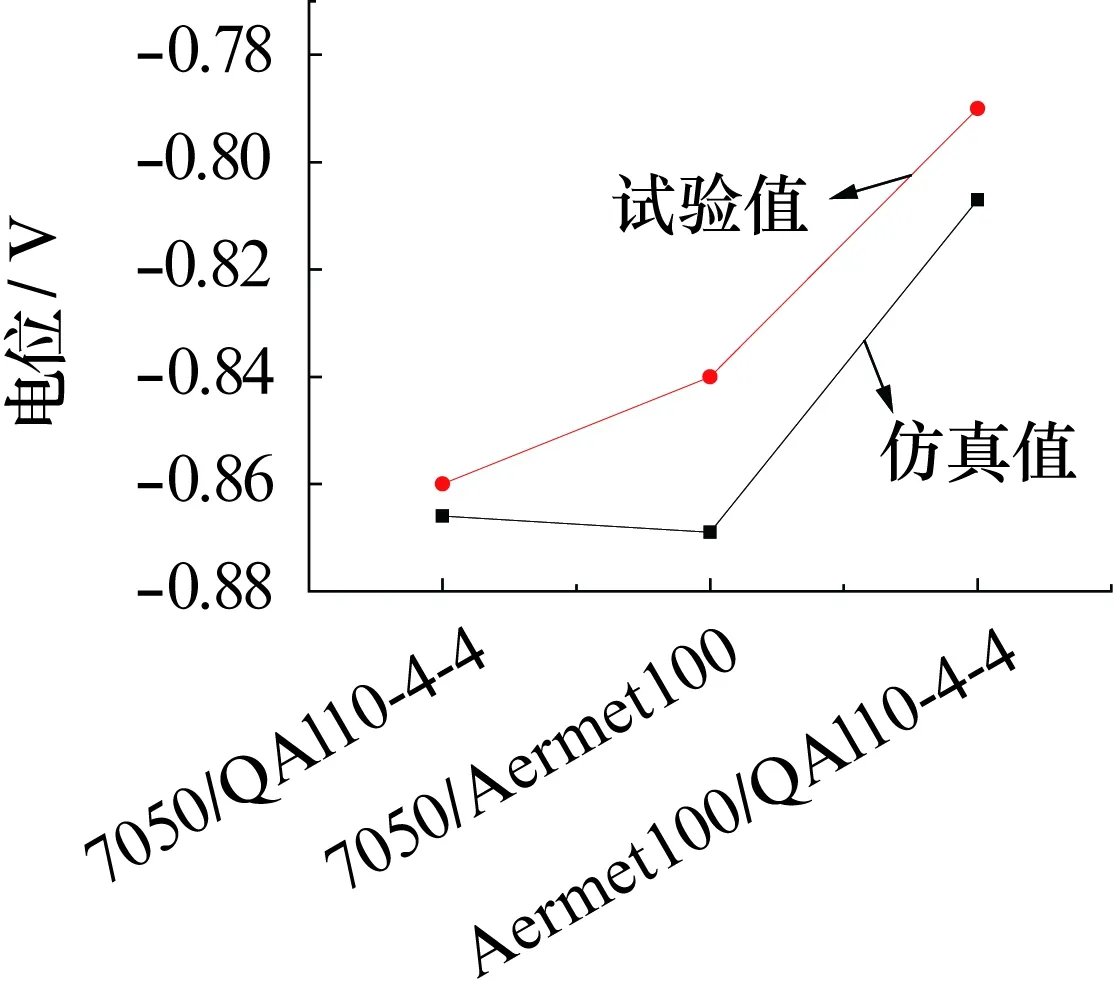

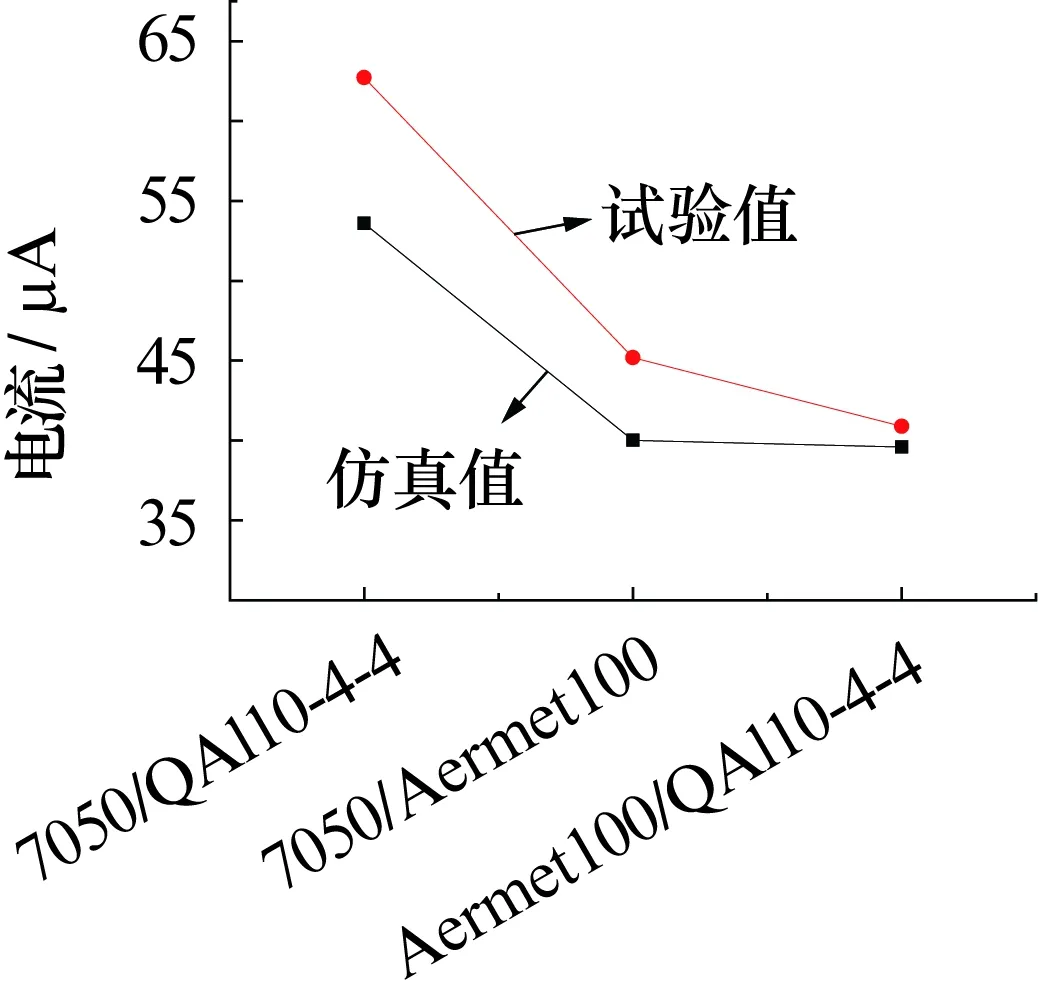

由图7~9可见:7050/QAl10-4-4和Aermet100/QAl10-4-4电偶对在6000 s时的电偶电流基本趋于稳定,7050/Aermet100电偶对更早出现电偶电流稳定现象,随着电偶电流稳定,7050/QAl10-4-4、7050/Aermet100、Aermet100/QAl10-4-4电偶对的耦合电位分别在-0.86 V、-0.84 V、-0.79 V上下波动,取其稳定后的电偶电流分别为62.712 8、45.176、40.874 1 μA。电偶电流Ig-t,E-t曲线在测量过程中会发生或大或小的波动,一方面是由于合金中电位较低的元素在表面容易发生溶解,导致材料表面状态不断变化,从而造成Ig和E波动;另一方面材料表面在溶液中形成的腐蚀膜被破坏,由于腐蚀膜层的保护性差,容易发生点蚀,同时腐蚀膜又再次形成或自修复,因此腐蚀膜反复经历破坏和形成过程,这也是引起Ig和E波动的原因。

3.3.2 仿真结果与试验结果的对比分析

仿真得到的7050/Aermet100、7050/QAl10-4-4、Aermet100/QAl10-4-4电偶对的耦合电位和电偶电流如图10~12所示。

(a) 耦合电位

(b) 电偶电流

(a) 耦合电位

(b) 电偶电流

(a) 耦合电位

(b) 电偶电流

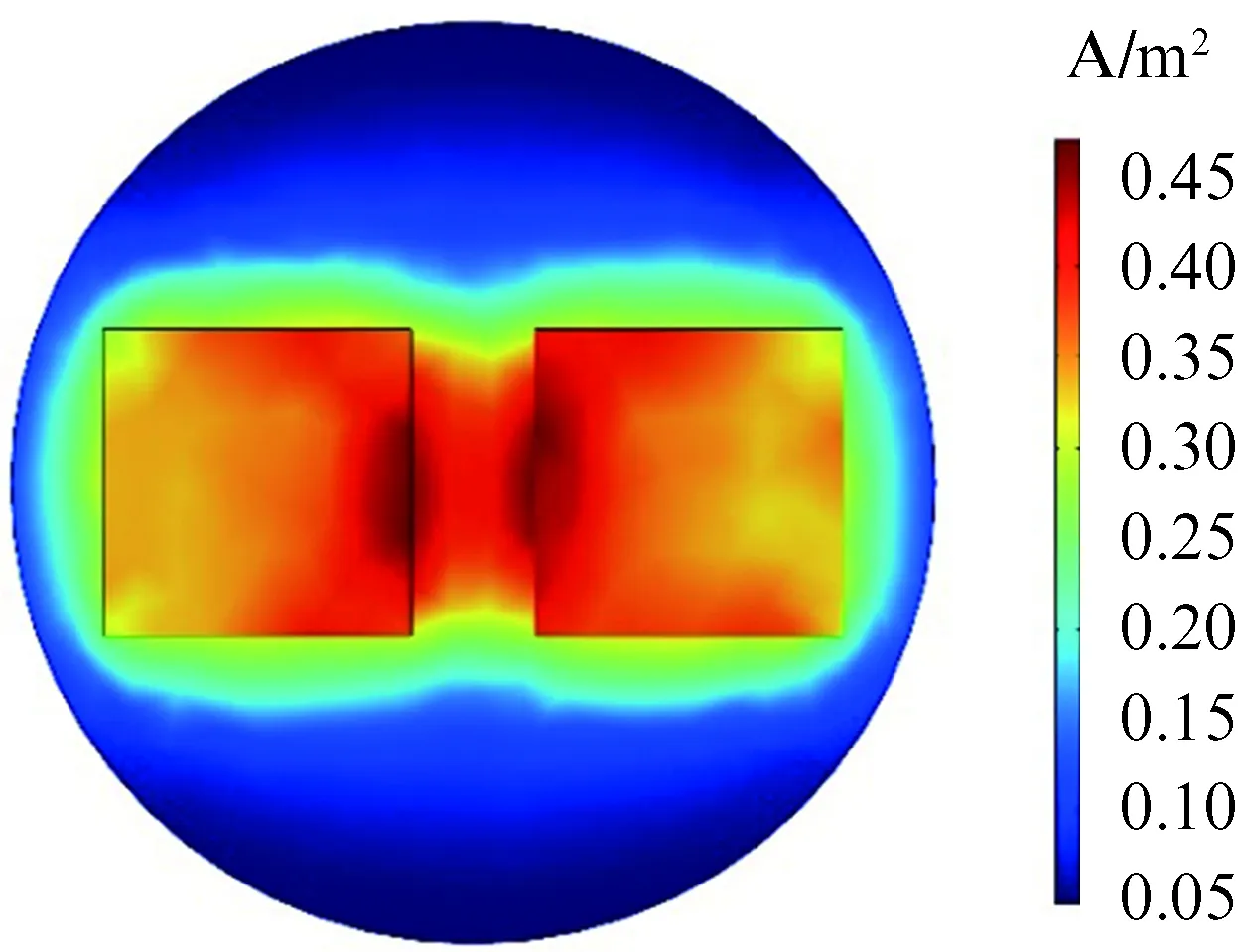

对各个电偶对表面电流密度I进行派生值面积分Ig=ʃʃidA,获得各电偶对之间的电偶电流Ig。图13为电偶对的仿真模型结果与试验结果对比。

(a) 耦合电位

(b) 电偶电流图13 仿真结果与试验结果对比Fig. 13 Comparison of simulation results and test results:(a) coupling potential; (b) galvanic current

可以看出:采用仿真计算得到的3个电偶对(7050/QAl10-4-4、7050/Aermet100、Aermet100/QAl10-4-4电偶) 的电偶电流都略小于实测值,这可能是由于合金中含有较多的第二相因子,第二相元素的含量、电位等不尽相同造成的,可以与基材形成新的多电偶对从而加速腐蚀。

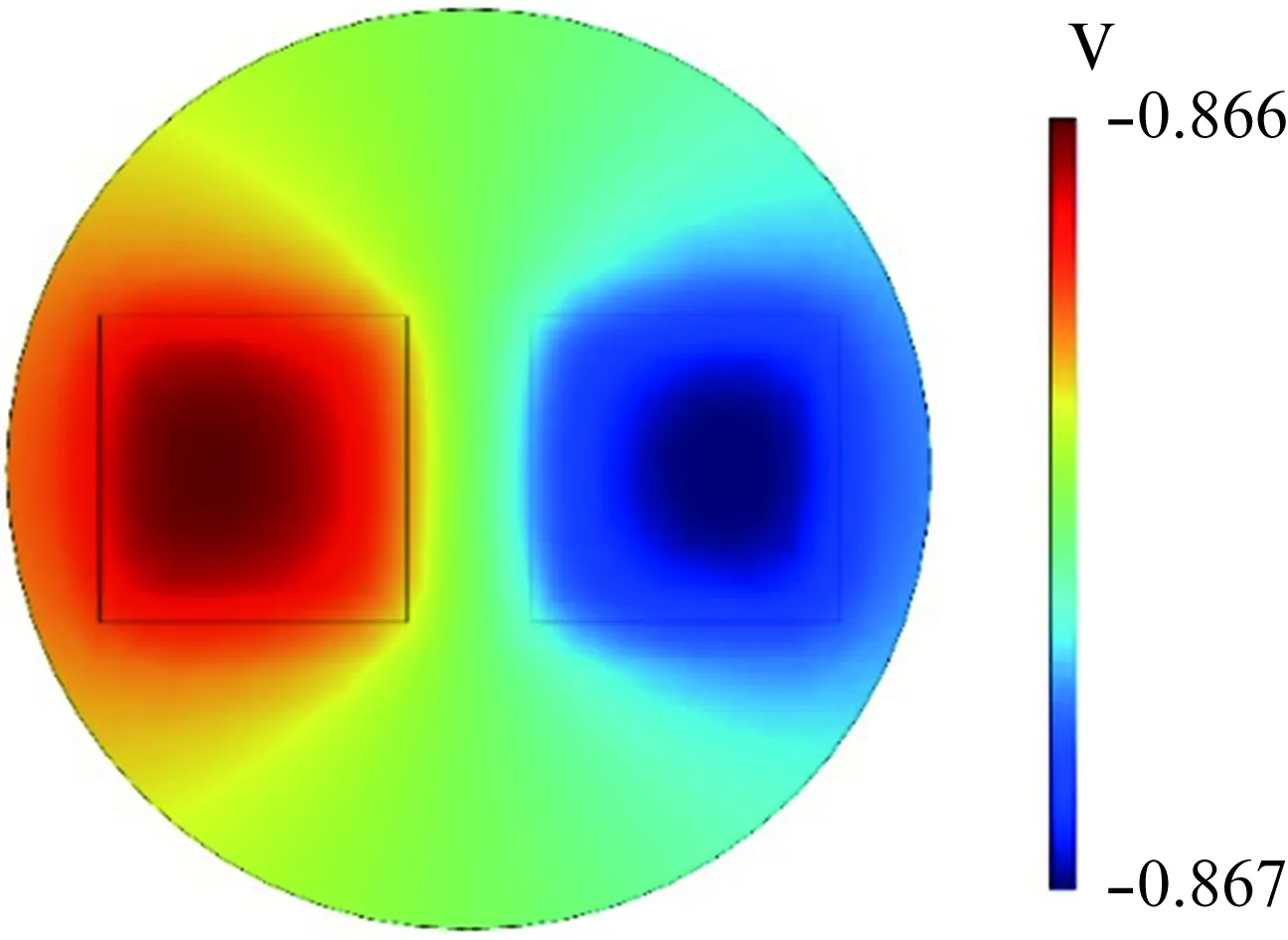

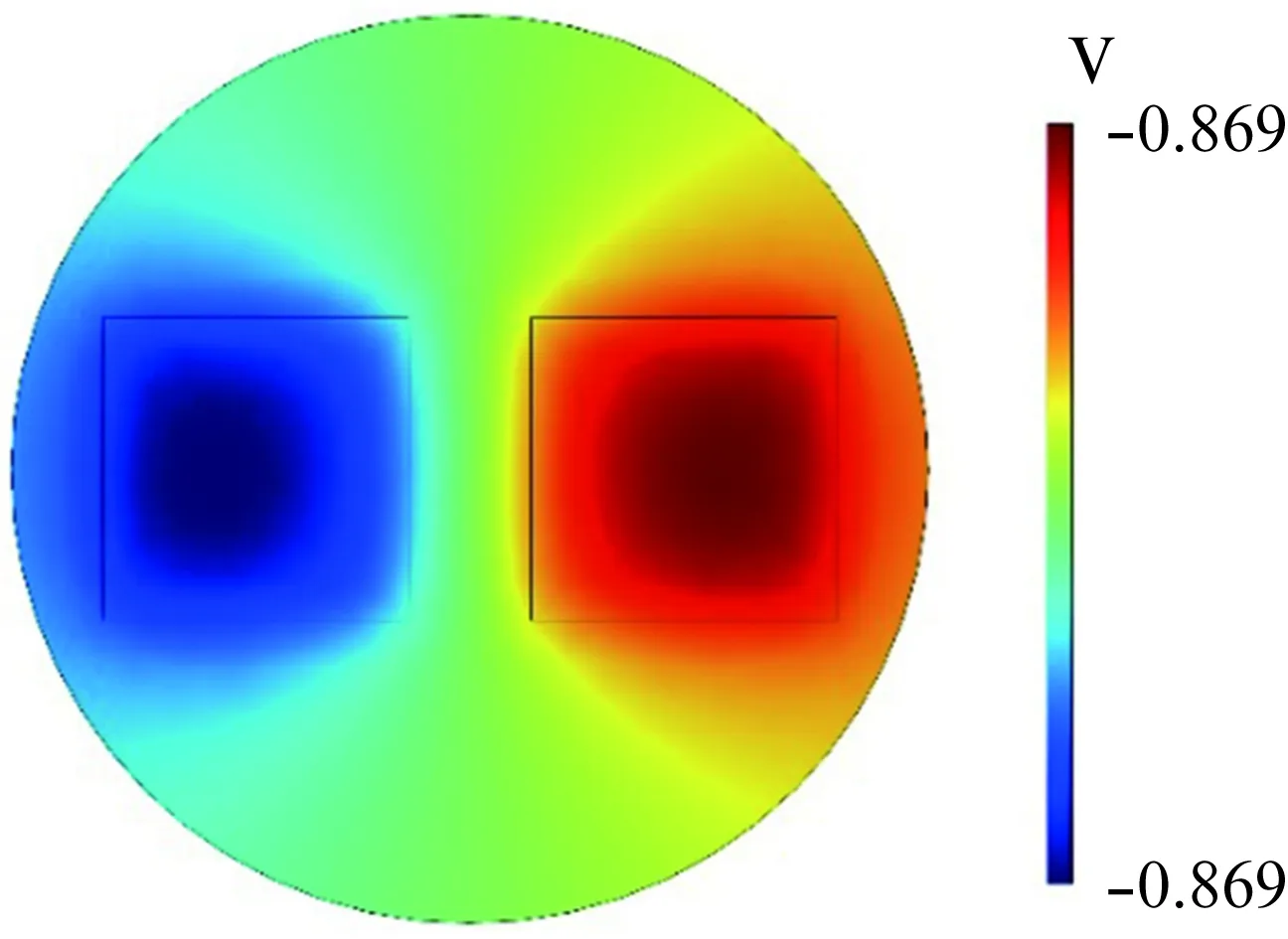

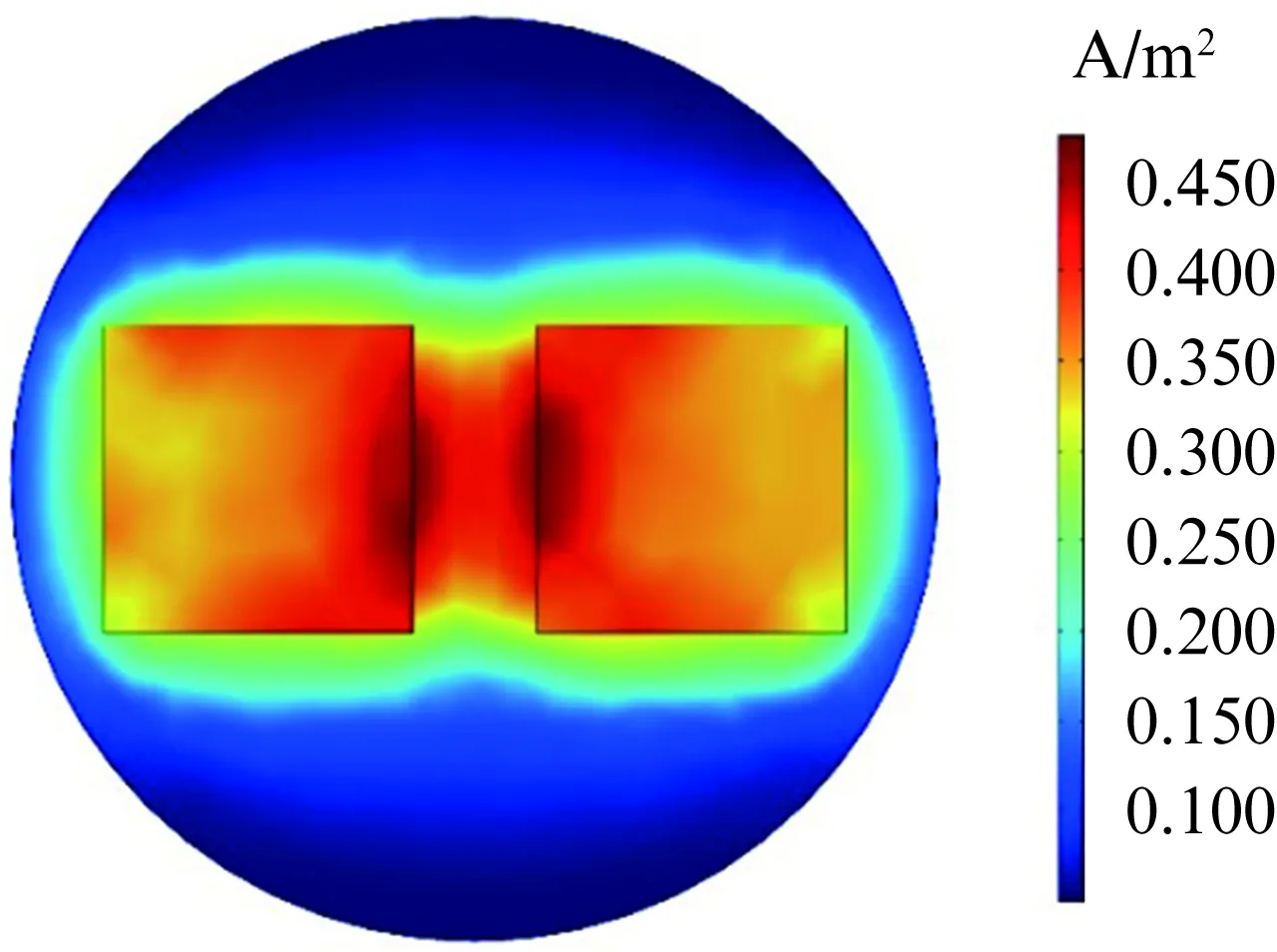

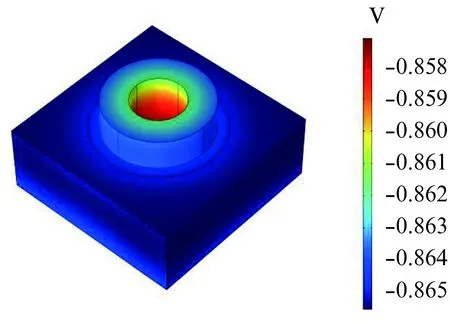

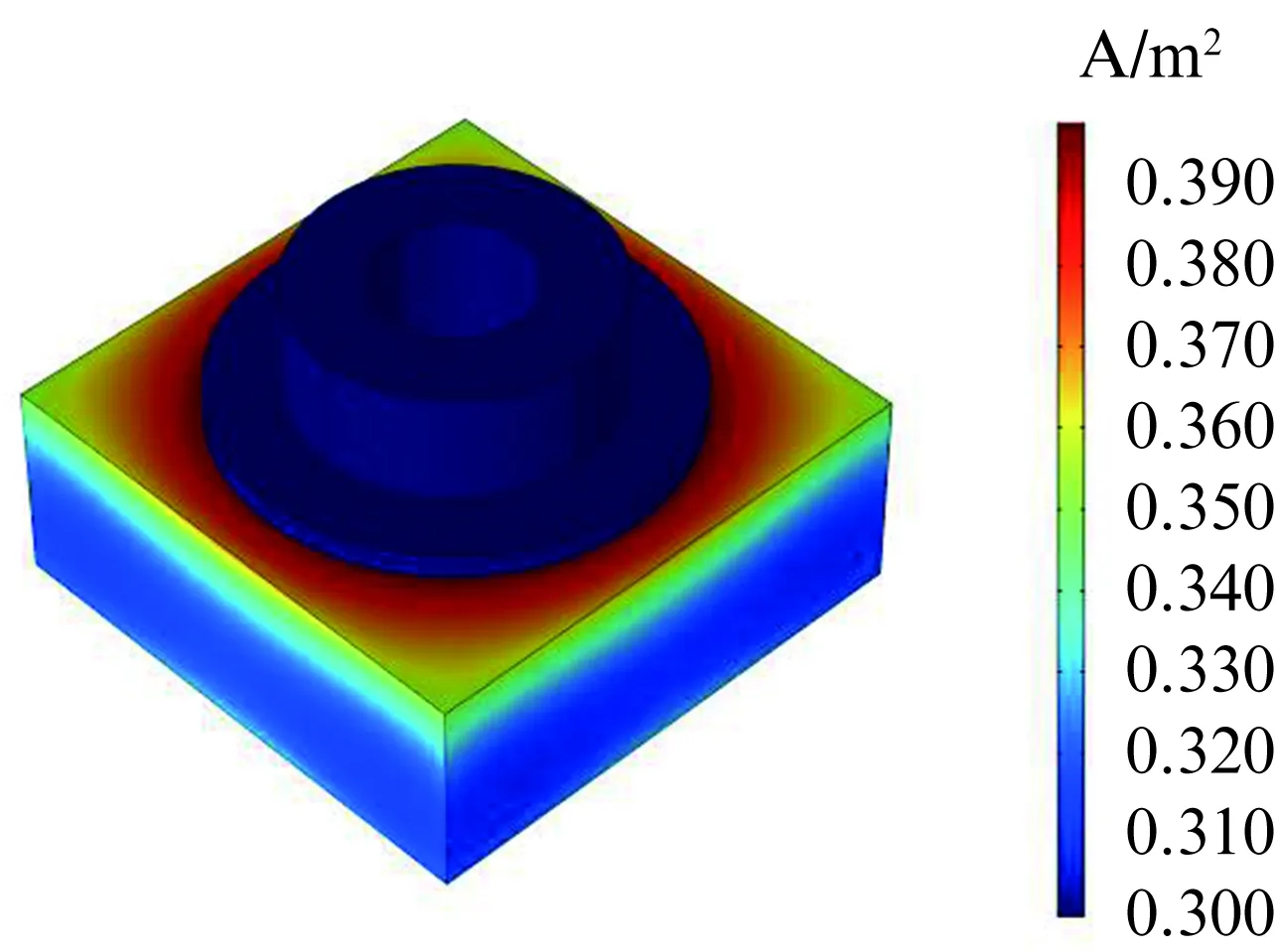

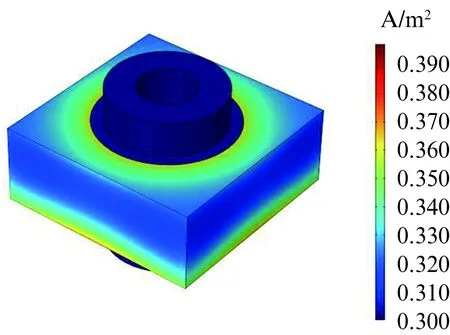

3.4 模拟件仿真结果

由图14可见:根据仿真模型结果,模拟件的耦合电位在-861 mV左右波动,模拟件的局部电流分布如图15所示,其中上图为局部电流的绝对值分布,下图为阳极局部电流分布。从电流正负性可以看出,当7050铝合金为阳极,Aermet100钢和QAl10-4-4铜合金为阴极受到保护时,模拟件A面铝合金与铜合金耦接处电流密度最大,优先发生腐蚀,B面铝合金与铜合金耦接处电流密度仅次于A面耦接处的,故随后发生腐蚀,且腐蚀程度没有A面大,这与试验结果基本一致。

(a) A面

(b) B面图14 模拟件的电位分布Fig. 14 Potential distribution of simulated sample

(a) 电流密度绝对值

(b) 阳极电流密度图15 模拟件的电流密度分布Fig. 15 Current density distribution of simulated sample:(a) absolute value of current density; (b) anodic current density

4 结论

(1) 分别测量了7050Al铝合金、QAl10-4-4铜合金和Aermet100结构钢的极化曲线及其耦接后各电极表面电偶电流,构建了基于二次电流分布的Comsol有限元仿真模型,仿真计算了7050Al/Aermet100、7050Al/QAl10-4-4、Aermet100/QAl10-4-4电偶对表面电位及局部电流密度分布,对各电极表面进行局部电流密度面积分,得到了其仿真电偶电流,发现仿真计算的电偶电流及耦合电位都略小于试验测得的数值,但差值较小,证明了模型的可行性。

(2) 腐蚀优先发生于A面铝合金与铜合金交界处,随后B面铝合金与铜合金交界处发生腐蚀,随着时间延长,腐蚀加重,但A面铝铜交界处腐蚀更加严重,转轴和衬套表面未发现明显腐蚀现象,这与仿真得到的结果基本一致。

(3) 该仿真模型选取飞机结构件局部作为研究对象,通过与试验结果对照,验证模型正确性,这对于飞机结构防腐结构设计选材具有较好的参照作用,改进后可适用于更为复杂的结构件乃至整机的腐蚀预测。