输电线路铁塔三维数字化建模方法研究

李美峰,冯 勇,许 泳,黎 亮,黄 兴

(西南电力设计院有限公司,四川 成都 610021)

0 引言

近年来,建筑信息模型化(Building Information Modeling,BIM)技术在建筑、水力、化工、石油等行业进入应用阶段,但在输电线路行业尚处于探索阶段。即使将BIM技术应用于实际工程,也仅作为辅助施工和加工的一种手段。为建设智能电网,输电线路行业正大力推进三维数字化设计,力求建立全线路完整的三维数字化模型,满足工程全寿命周期管理的需要。

输电线路模型主要包括铁塔、基础、金具、绝缘子串、导地线等设备设施等,其三维数字化模型中包含了丰富的数据信息,既可表达外形等几何信息,又包含设备的属性信息以及与关联设备间的逻辑关联信息。基础、金具、绝缘子串和导地线因其部件少,形状特征可归纳提取,早已实现参数化建模。而输电铁塔因其具有塔型多样、结构布置形式种类多、零件数量巨大,多接身多接腿组合、挂点和塔脚局部构造复杂等特点,已成为输电线路三维数字化模型的关键。

首先对铁塔三维数字化模型进行了定义,并分析了模型层次,然后总结和分析了目前主要的建模方法及优缺点。提出一种从铁塔计算模型直接生成三维实体模型的建模方法,通过对关键节点进行放样,使实体模型与计算模型实现数据对比,随时对节点构造进行调整,模型具备属性信息,从而可构建满足全寿命周期管理的模型。最后梳理现有铁塔三维数字化建模通用软件,选择Tekla Structures软件,以特高压工程铁塔为例建立了完整的三维数字化模型,并进行了数据交互测试。

1 输电铁塔三维数字化模型

以模型附带的信息层次和容量大小来区分,可将铁塔数字化模型分为3个细节层次:单线简化模型、实体产品模型和实体制造模型。

1.1 单线简化模型

采用单线方式准确构建形成的杆塔模型,如图1所示,模型主体结构由杆件及杆件节点组成,同时包括杆件参数等设计信息。单线模型可以被赋予呼高、挂点位置、尺寸信息,满足电气设计和结构计算要求。

图1 铁塔单线简化模型

1.2 实体模型

铁塔实体模型是指根据杆件截面信息,将单线模型中每根单线赋予型材截面属性转换为各个单元的实体,然后根据图纸确定螺栓、芯线、火曲等装配关系,构成具有截面特征的三维模型,如图2所示。它与单线模型相比,信息量更大,视觉上更接近真实铁塔,模型各部件空间位置、结构特征均符合实际情况。

实体模型的精度可分为2个层次:

1)产品模型:包含构件、节点板和螺栓信息,忽略小的垫板等零件,能直观查看铁塔采用的构件型式和基本构造,并可进行构件碰撞校验,节点板的计算,如图2所示。但主要服务于展示和节点校验,模型精度不能达到加工要求。

2)制造模型:包含所有零件高精度的加工放样信息,不仅可用于展示,也可方便查看详细的尺寸参数和材料表,可直接用于加工,如图3所示。精细化实体模型可直接应用于铁塔加工,通过多维模型技术对所有零部件的全寿命周期进行统一管理。

图2 实体(产品)模型

图3 实体(放样)模型

由以上分析可以得出,不同模型包含的数据内容和类型都是不同的,这也体现出铁塔在不同设计阶段需要表达的信息是不同的。因此可以认为输电铁塔三维数字化模型是反映铁塔几何特征、属性、加工图纸以及模型全生命周期中各时间段的信息,能进行三维可视化编辑,以数字化形式管理,可在不同时域和空间进行分析的数据文件。单线简化模型因无法反映铁塔的真实形态,尚不能满足铁塔三维数字化模型的要求,因此在本文主要探讨铁塔实体模型建模。

2 铁塔建模方法分析

三维数字化建模实际是通过计算机技术将设计数据以数字形式进行表达的过程。对铁塔实体模型建模,需要考虑如何建立角钢和钢板构件、螺栓、垫板等零件组成的模型。目前国内已经取得了部分研究成果,如:周静瑜采用Inventor建立铁塔实体模型,进行吊装施工分析[1]。绳晓玲以ObjectARX作为Auto-CAD二次开发工具,研究了基于AutoCAD的输电铁塔零件三维模型管理系统[2]。孙凤杰等人采用3DMAX和AutoCAD,建立了输电铁塔的三维模型,并在虚拟场景中进行了展示[3]。尹晖等人以我国首个特高压交流试验示范工程输电线路三维可视化研究为目标,根据输电杆塔等实际数据和图片资料,研究了基于Google SketchUp软件平台进行输电杆塔、绝缘子及金具三维建模的具体实现过程[4]。通过对国内外研究成果和工程实践的分析,总结目前建模方法主要有2种:

1)由零件到整体组装:设计计算文件—铁塔结构图—构件及零件参数化建模—构件及零件整体组装—模型入库及调用。

2)由整体到零件组装:设计计算文件—铁塔结构图—铁塔整体模型搭建—构件及零件放样—模型入库及调用。

2.1 由零件到整体组装的方式

这种方式先根据结构图生成角钢、节点板和螺栓等构件参数化模型,构件的长度、截面特性等都可根据图纸进行调整和修改。然后根据结构图的布置规则对所有构件进行组装。其优点在于可对所有构件和零件进行参数化建模,通过数据库进行管理,信息交互通畅,材料统计方便。但缺点是铁塔组装工作量较大,建模过程与加工脱节,目前还没有解决模型或零件与加工数据的对接问题。

2.2 由整体到零件组装的方式

这种方式是目前国内铁塔加工的建模方法,即通过设计单位提供的铁塔结构图首先生成铁塔几何模型,然后在几何模型中对构件进行逐一录入,使单线具备构件属性,并进行节点板绘制和螺栓配置,利用计算机图形技术将构件的几何信息用三维图元表达出来,形成完整的三维模型。程序可从三维模型中提取二维平面信息,形成不同剖面的结构图与设计蓝图核对,打印图纸和样板,交付专人审核,提交生产加工。其工作流程如图4所示。

这种方式的优点是实现了设计图纸与加工的对接,后期还可将加工过程中存在的问题反馈设计进行调整。缺点是从铁塔设计到加工建模的周期较长,短则1个月,长则3个月至半年。且国内加工厂家一般采用专用放样软件,与设计单位数据尚不能实现互通,无法满足输电线路全寿命周期管理的需要。

图4 传统铁塔放样模型生产流程

2.3 计算模型直接生成实体模型的方法

图5 由计算模型直接生产实体模型流程

要建立能满足全寿命周期管理要求的铁塔三维数字化模型,应将放样建模环节的关键部分(如节点板、螺栓布置等)提前至设计阶段,计算模型与实体模型实行调整,这样便可建立起计算与放样一致的铁塔模型。从图4的流程可以看出,传统的建模方法中,实体模型是厂家根据二维图纸在软件中放样完成的,一旦放样尺寸与图纸存在差异,便需反馈设计重新复核计算并修改图纸,数据无法联动。如果能将计算模型直接关联到实体模型,如图5所示,不仅可取消二维图纸这一中间环节,在设计阶段就实现了计算与实体产品模型的数据互通,减小了后期放样调整,且经过较少中间过程就能形成制造模型,有利于提高线路工程中设备设施的全寿命周期管理水平。

3 现有计算模型生成实体模型的软件

由于铁塔模型的零件数量大,一个常规500 kV铁塔零件至少几千个,特高压铁塔零件多达上万个。如果使用通用软件进行人工拼装需要耗费大量的时间,效率低下且易出错。因此铁塔建模过程均是在通用软件平台上进行二次开发或者直接由专业建模软件完成的。

目前主流的建模软件有AutoCAD,Revit,Inventor,3DSmax,Tekla Structures,LDS 以 及 TwSolid 等 。对这几种建模软件进行比较分析,结果如表1所示。

表1 铁塔建模软件比较

由表1可知,AutoCAD是一款擅长平面图绘制的软件,Inventor主要应用于机械三维建模,Revit应用于建筑BIM模型的创建,3DSmax用于三维图形图像处理和动画制作。目前较适合铁塔三维数字化模型的程序只有Tekla Structures,LDS和TwSolid 3种,LDS和TwSolid因主要用于行业内,目前还需要解决数据交互和与通用平台的接口问题。Tekla Structures是一款通用建模分析软件,其功能模块非常丰富且支持二次开发。Tekla Structures能够以多种标准格式进行数据交互,其中包括:.dwg,.dxf,.ifc,.dgn,.xml等,因此通用性更强。通过上述格式的文件进行数据交互,能满足大部分通用软件的需要,这就为结构设计提供了极大的便利,从而使设计人员在多款软件上对同一模型进行不同方面的校核分析,大大减少工作量。因此采用Tekla Structures软件进行测试。

4 计算模型生成实体模型建模方法的应用

以某1 000 kV特高压输电线路工程铁塔为例,分析了其采用上述建模技术生成模型的流程。

1)建立轴网,创建3D视图,如图6所示。轴网主要便于模型定位。

图6 创建轴网和3D视图

2)创建几何模型和杆件。

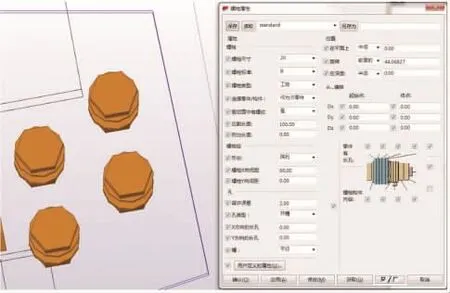

程序可对每根构件赋予名称、型号、材质、编号等属性信息,如图7所示。在交互界面建模时,需要先根据轮廓控制点坐标建立铁塔几何模型,然后通过对单线赋予截面属性完成构件定义。这种方式对于辅助材数量较少的钢管塔或钢管杆模型较为方便,但对于辅助材数量较多的角钢塔则建模工作量大大增加。由于Tekla Structures软件具备丰富的二次开发接口,通过二次开发功能将铁塔计算模型文件转换成软件可识别的模型数据和铁塔截面规格库。软件读取模型数据后,每一根杆件对应其定位坐标和杆件信息,便可自动建立具有杆件信息的模型。一旦定义完成便形成完全参数化的模型形式,即便以后有变更,也可很快生成新的模型。

图7 构件建模示例

3)创建节点板。

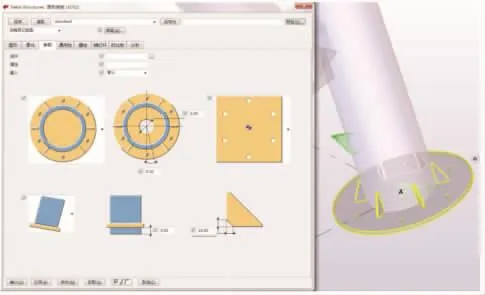

建立杆件信息模型后,便可以进行节点设计。Tekla Structures本身具有强大的节点模板库,其中含有600多种节点型式以及参数化节点设计模块。但由于主要面向建筑和民用钢结构领域,对于输电铁塔并不完全适用,目前输电铁塔建模大部分采用人工逐个节点建模或者二次开发相应的功能[5]。节点板人工建模需要先绘制外形,然后定义材质和尺寸信息。图8为软件自带的塔脚法兰节点模板。

图8 节点板建模示例

4)创建螺栓。

创建螺栓前,需要明确螺栓与节点板的相对坐标关系,然后在相对坐标系下定义螺栓的位置和属性信息,最后生成螺栓模型,如图9所示。

图9 螺栓建模示例

5)创建挂点。

铁塔挂点是模型最复杂的部分,通常在杆件和节点板建成后再进行挂点建模。首先对挂线角钢、挂线板、肋板进行建模并计算其装配位置信息,然后将构件放置到相应的位置,如图10所示。由于目前Tekla Structures不支持角钢开合角,因此对于开合角较大的角钢只能单独定义截面类型再装配。

图10 挂点模型示例

6)抽取图纸。

软件还可对节点进行碰撞分析。完成后的铁塔三维模型如图11所示。

在Tekla Structures中,可方便查看各构件的材料、型号、尺寸等属性。依据其强大的数据交互功能,通过格式转换将模型导入MicroStation,Revit等多种三维设计平台中,缩短设计周期。同时,Tekla Struc-tures还支持与加工设备的数据对接,直接用于放样加工。从三维模型中抽取平面图纸,也可用于施工和校对,如图12所示。

图11 1 000 kV特高压铁塔外形

图12 三维模型抽取图纸示例

由于输电铁塔为不规则实体模型,建模过程中产生的线单元和面单元多,模型结构复杂,在采用上述方法建模过程中也发现,精细的输电杆塔模型文件数据量较大,对计算机硬件设备要求较高。

5 结语

基于对铁塔三维数字化模型的研究,提出了一种从计算模型直接生成实体模型的建模方法。建模过程中利用实体模型与计算模型进行数据对比,随时对节点构造进行调整,使铁塔模型具备了构造属性。远期还可基于通用软件进行二次开发,使程序根据杆塔单线模型的结构参数,结合实际角钢朝向、节点板、挂线板、塔脚板、法兰、支座等部件设计经验算法,利用计算机技术进行空间分析、三维设计,自动建立杆塔的三维精细实体模型。