基于GRLWEAP的海上风电场超大直径桩基可打入性分析

赵业彬,褚洪民,张积乐,王 勇

(山东电力工程咨询院有限公司,山东 济南 250013)

0 引言

海上风力发电因具有海上风能资源丰富、湍流强度小、靠近能源负荷中心且不存在土地占用等优势,成为全球风电领域的新兴战略性产业。与陆上风电相比,海上风电场远离陆地,海上施工环境较为复杂,且目前施工所需的关键设备如专业大型船机、海上桩基打桩设备较少,导致海上风电施工难度较大。大量工程实践表明,在海上风电场钢管桩沉桩过程中,常常会遇到问题,如桩基因超打导致贯入深度偏大而无法满足设计承载力,因拒锤导致桩基不能打至设计入土深度,桩头损坏等[1]。与传统的小直径钢管桩相比,海上超大直径钢管桩沉桩施工要求更高。

以山东某拟建海上风电场工程所采用的超大直径桩基为研究对象,通过GRLWEAP程序对桩基的沉桩过程进行模拟,分析不同锤型下超大直径桩基沉桩的可行性及沉桩过程中可能遇到的问题,为工程的顺利开展提供科学合理的指导。

1 打桩分析的基本原理

动力打桩公式最早应用于预测桩基可打性及其承载力计算,其中海利公式在工程中应用最为普遍[2]。 海利公式可表示为[3]

式中:Ru为桩基的极限承载力,t;ε为桩锤下落时能量折减系数;Wt为锤芯质量,t;H为桩锤的落距,mm;β为锤击效率;s为终锤时最小贯入度,mm;c为锤击时桩土体系总的瞬时弹性变形值,mm。

海利公式将桩基和桩锤视为2个绝对刚体,将沉桩过程则视为2个刚体的自由碰撞问题[4]。而在实际工程应用中,因桩锤性能未知,难以精确计算桩基贯入度和承载力,且该方法假定锤击能量瞬时就传递到桩基底端,这与实际沉桩过程中能量以应力波的传递方式也是不相符的。特别是对于超大直径的钢管桩而言,传统的动力打桩公式已不再适用。

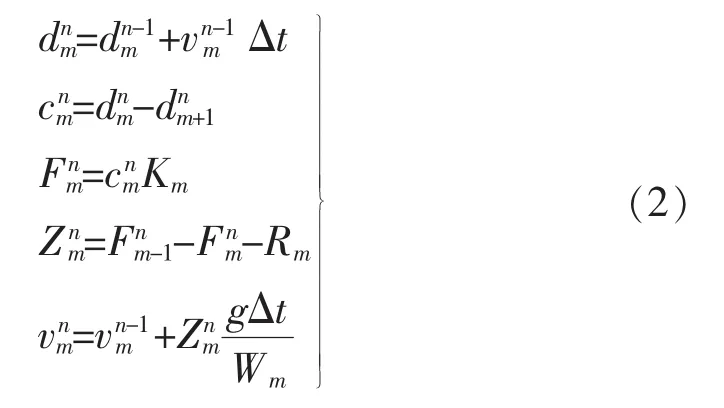

波动方程的出现为桩基工程的设计和施工提供了合理的分析方法[5]。Smith建立了锤—桩—桩周土的离散力学模型来描述整个打桩系统,如图1所示。将桩锤(W1)、桩帽(W2)及桩身(W3~Wm)的质量采用刚性重块表示,将垫层(K1)及桩身(K2~Km-1)的弹性采用无质量的弹簧来模拟,桩周土的阻力(R3~Rm)则采用粘弹性模型来反映。在此基础上,采用差分法求解波动方程,在计算过程中将沉桩历程分割成若干时间间隔Δt,并假定每Δt时间内位移、力及速度等物理量均为一定值[6]。打桩过程可采用式(2)的基本方程表述。

图1 打桩系统力学模型

式中:d为位移;c为弹簧压缩量;F为弹簧作用力;K为弹簧刚度;v为速度;R为桩周土阻力;W为桩单元质量;Z为桩加速度力;上标n为时间间隔序号;下标m为重块、桩单元等序号。

本文沉桩可行性分析所选用的GRLWEAP程序即基于上述Smith理论模型。该程序不仅可有效模拟大型桩基工程沉桩过程中桩身受力和运动情况,而且可以预估桩锤系统的打桩能力及总打入时间。

2 工程概况及计算参数选取

2.1 工程概况

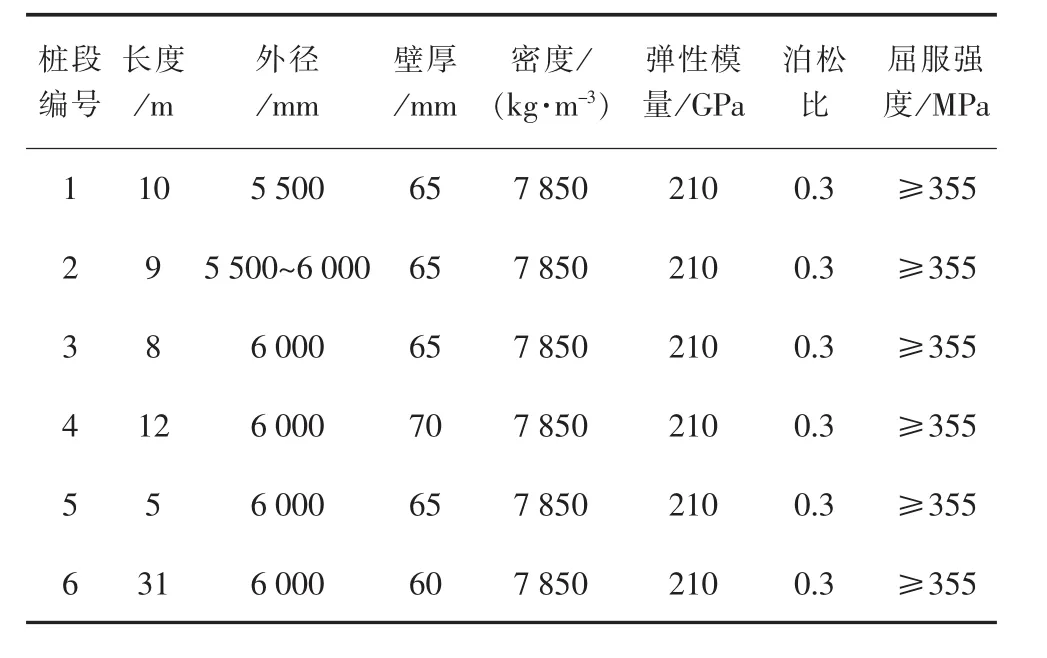

拟建海上风电场工程地处山东渤海海域,海上风电机组单机装机容量为3.3 MW。经技术比选后,拟采用桩径达5.5~6.0 m的超大直径钢管单桩作为风电机组基础结构。钢管桩主体结构采用DH36型船用钢板,桩长75 m,设计入土深度60 m,其物理参数见表1。桩2段为变截面过渡段,其顶部与桩1段连接处为5 500 mm,尾部与桩3段连接处为6 000 mm,故其为区间值。

表1 钢管桩物理参数

2.2 计算参数选取

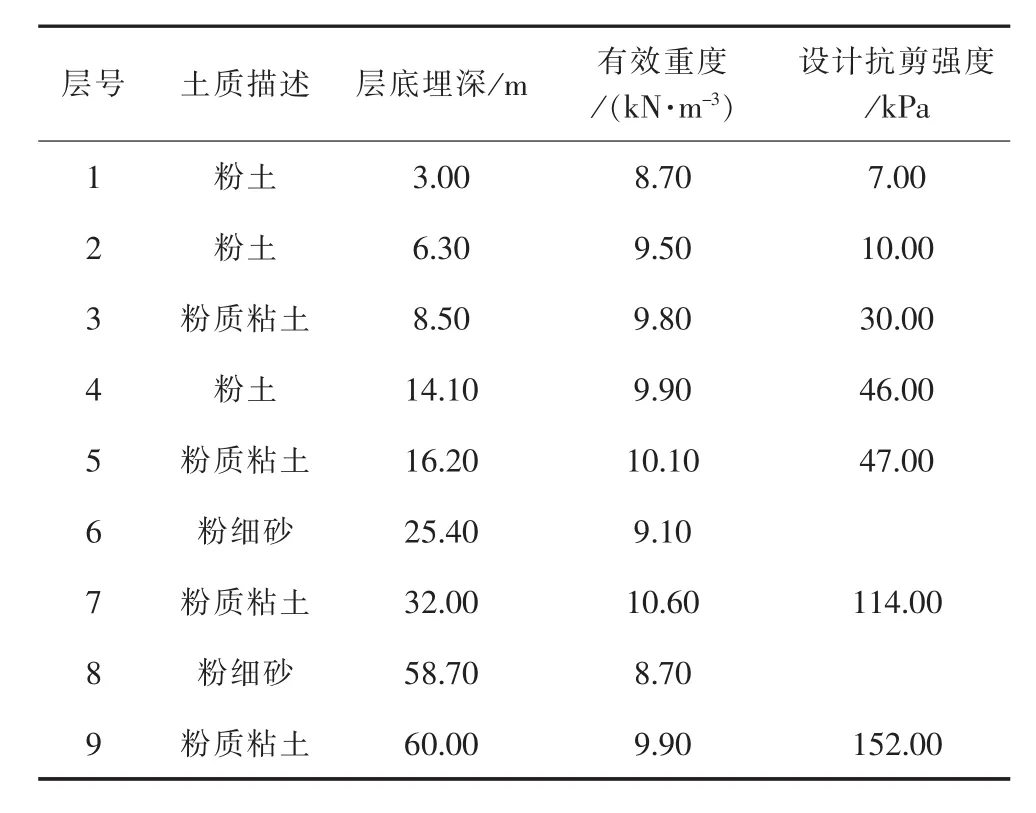

1)土层参数。根据海上风电场区勘测资料,可将桩基贯入深度内的地基土划分为9层,土层参数见表2。

表2 土层参数

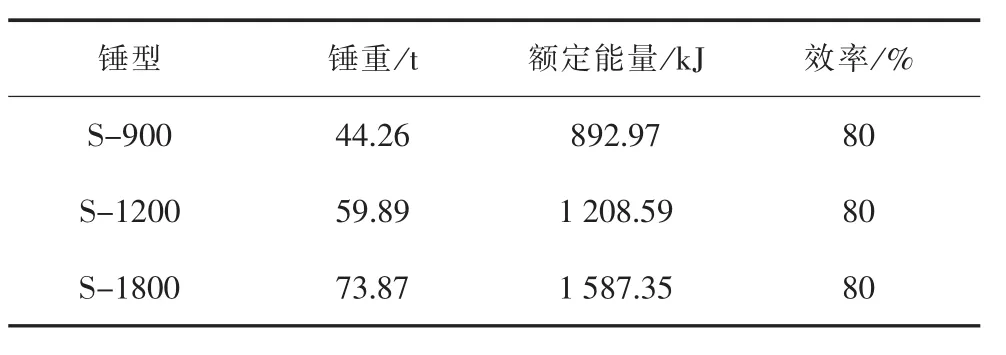

2)桩锤参数。现阶段液压式IHC系列打桩锤已广泛应用于海上风电场工程,计算选用的桩锤有IHC S-900、IHC S-1200及 IHC S-1800 3 种型式,计算过程中不采用锤垫和桩垫,桩锤基本参数见表3。

表3 桩锤参数

3)桩周土的阻尼。桩侧土的阻尼,砂土取0.164 s/m,黏性土取 0.65 s/m,桩端土取 0.5 s/m。

4)桩周土的弹性变形值。桩侧土取2.5 mm,桩端土取2.54 mm。

5)土塞作用。根据现有施工经验,大直径开口钢管桩在连续打桩过程中几乎不形成土塞,因此,计算过程中不考虑土塞效应。

采用GRLWEAP程序分别模拟了不同型号桩锤下沉桩过程。桩锤设置完成后计算模型如图2所示。GRLWEAP软件中,钢管桩只显示壁厚变化,无法显示桩径变化。图中外径增大处为桩身4段,壁厚由65 mm变为70 mm,故钢管桩呈现明显变化。

3 结果与分析

图2 计算模型

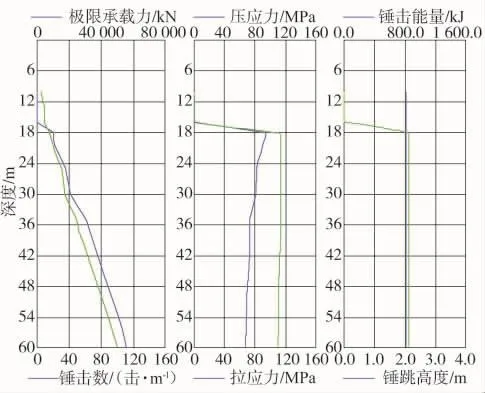

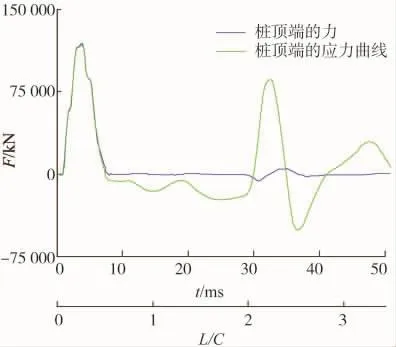

图3为IHC S-1200型桩锤沉桩计算结果。可以看出,随着桩周土阻力的增加,沉桩所需锤击次数相应增多,贯入度逐渐减少。值得注意的是,泥面以下18 m深度内沉桩锤击次数为0,表明桩基在其自重作用下可下沉到一定深度。由于桩基位置存在粉质黏土夹粉土层,桩基自重下沉阶段容易出现溜桩问题,建议沉桩施工过程中采取一定的应对措施。图4为桩顶应力曲线,可以看出,桩顶端的力随桩长L与桩径C的比值呈波动变化,桩顶端应力曲线随时间呈波动变化,且这两个力的波动拟合程度高,表明锤击能量在桩身中以波动形式传播,验证了波动理论在沉桩分析中有效性。

图3 沉桩计算结果

图4 桩顶应力曲线

不同锤型下将超大直径桩基打入设计标高所需总锤击数及沉桩过程中桩身最大应力见表4。通过对不同锤型沉桩全过程的分析,可知桩身最大应力随桩锤额定功率的增加而增大。当采用IHC S-1800时,最大轴向压应力为124.88 MPa,最大轴向拉应力为 101.19 MPa。根据美国 API RP2A—WSD 规范[7],打桩过程中桩身的动应力不应超过其钢材屈服强度的80%~90%,即桩身动应力不超过276 MPa,可见本文计算所采用的锤型均满足规范要求。由计算结果可知,采用IHC S-1800所需锤击总次数为2141击,采用IHC S-1200所需锤击总次数为2840击,而采用IHC S-900所需锤击总次数则多达4087击。结合对国内同类海上风电工程沉桩的调查研究,施工中建议采用IHC S-1200及以上锤型。

表4 锤击数及桩身最大应力

4 结语

以山东某拟建海上风电场所采用桩径达6 m的超大超长单桩钢管桩为研究对象,采用GRLWEAP程序模拟了不同锤型下沉桩过程,对沉桩的动力学过程进行了综合分析评价。采用波动方程分析方法进行沉桩可行性分析对于桩锤的选型可提供准确有效的指导,结果表明,计算所选取的3种锤型均可满足规范要求,建议实际工程中采用IHC S-1200及以上锤型;沉桩施工过程中在桩基自重作用下,应通过及时增加锤击阻力等措施预防溜桩的发生。