适宜泌乳母猪全价料发酵的益生菌筛选及发酵工艺优化

◆作者:亓秀晔*谢全喜 刘乃芝 徐海燕 程福亮 谷 巍

◆单位:山东宝来利来生物工程股份有限公司山东省动物微生态制剂省级重点实验室

近年来,利用微生物发酵技术开发新型饲料资源越来越受到人们的重视。微生态制剂是一种利用正常微生物或促进微生物生长的经过特殊加工制成的活的能调节肠道微生态平衡、促进有益微生物生长繁殖、抑制致病菌生长繁殖、具有防病作用的微生物制剂。常用的微生态制剂主要有乳酸菌、酵母菌、枯草芽孢杆菌等,其中乳酸菌发酵饲料可以降低仔猪胃内的酸度,增加仔猪的采食量,从而提高其生产性能;其代谢产物,抑菌效果强,对减少抗生素的使用,具有良好的生产和应用价值;此外,乳酸菌发酵饲料作为功能性饲料,其还具有气味香、适口性好、饲喂简单方便、消化率高、功效稳定等优势,具有良好的生产和应用价值,其在饲料领域的应用具有巨大潜力。酵母菌富含蛋白质、氨基酸(粗蛋白质含量高达50%)及多种维生素,同时含有多种动物所需的消化酶(α-淀粉酶、蛋白酶、纤维素酶、半纤维素酶等)和其他代谢产物,在提高动物的免疫、生长和繁殖能力方面具有显著功效,是天然绿色生物饲料添加剂,价格低廉并有很高的经济价值,市场需求旺盛,具有很好的应用前景。

母猪泌乳力是反映母猪繁殖性能的一项重要指标,泌乳母猪的乳品质对仔猪生长发育、免疫力、断奶体重等都有重要影响,母猪乳成分的变化直接影响哺乳仔猪的生长发育状况。而泌乳母猪采食量的提高直接使母猪泌乳量的增多,进而提高仔猪断奶窝重和成活率。研究表明微生态制剂中的微生物如乳酸菌本身含有大量营养物质,被母猪摄取利用后在其发酵或代谢过程中会产生类似促生长素的生理活性物质,直接或间接地促进与泌乳有关激素的分泌,增强乳腺发育分泌活动,为仔猪提供充足的乳汁营养,提高仔猪的生长性能。然而乳酸菌在适宜的pH范围内才可大量繁殖,从而使pH大幅下降使其繁殖的条件被破坏,从而不利于肠道微生态环境。因此,本试验旨在研究乳酸菌和酵母菌混菌发酵泌乳母猪全价料,筛选最适宜菌株,并从混菌比例、水分、温度和时间等关键因素研究对发酵饲料品质的影响,对其进行发酵优化,并对发酵过程中营养成分的变化进行测定,以期能降低发酵饲料的生产成本,筛选出适宜乳酸菌和酵母菌混菌发酵的最优工艺,为实际生产提供理论支持。

1 材料与方法

1.1 材料

玉米-豆粕型泌乳母猪配合饲料由山东泰安普瑞纳饲料有限公司提供。

乳酸杆菌(Lactic acidbacteria):BLCC2-0001、BLCC2-0015、BLCC2-0038、BLCC2-0092、BLC C2-0111、BLCC2-0114;

酵母菌(Yeast):BLCC4-0021、BLCC4-0042、BLCC4-0044 和BLCC4-0048。菌株均由山东宝来利来生物工程股份有限公司研究院保存。

乳酸杆菌发酵用MRS培养基:葡萄糖20g/L、蛋白胨10 g/L、牛肉膏 8g/L、酵母膏 4g/L、硫酸镁0.5g/L、硫酸锰0.3g/L、柠檬酸铵2g/L、乙酸钠5g/L、吐温 -801mL/L,pH 值 6.0,121 ℃灭菌20min。

酵母菌发酵用培养基:葡萄糖20g/L,蛋白胨10g/L,酵母膏0.5g/L,磷酸二氢钾2.0g/L,pH自然,121℃灭菌20min。

1.2 试验方法

1.2.1 乳酸杆菌和酵母菌发酵液的制备

将4℃保存条件下的乳酸杆菌斜面活化,转接到装有100 ml MRS培养基的三角瓶中,37℃培养箱静置培养24h备用;将4℃条件下保存的酵母斜面活化,转接到装有50mL酵母培养基的三角瓶中,30℃摇床振荡培养16h备用。

1.2.2 乳酸杆菌的筛选

称取一定量的基料按料水比 1∶0.4(g∶mL)配制好,装袋(100g/袋),每个样品设3个平行,分别按照2%接种量接入培养好的乳酸杆菌发酵液,以不接种任何菌株的空白料为对照,压实后于37℃培养箱进行生料厌氧发酵,分别于发酵24h、48h和72h取样,测定pH、活菌数和总酸含量。

1.2.3 酵母菌的筛选

称取一定量的基料于500mL三角瓶中,料水比为1.0∶0.4(g∶mL),装量 50g/瓶,按2%接种量分别接入培养好的酵母菌种子液,每个样品设3个平行,以不接种任何菌株的空白料为对照,均置于30℃培养箱进行需氧发酵,分别于发酵24、48和72h取样,测定活菌数和粗蛋白质含量。

1.2.4 乳酸杆菌和酵母菌混合发酵条件的优化

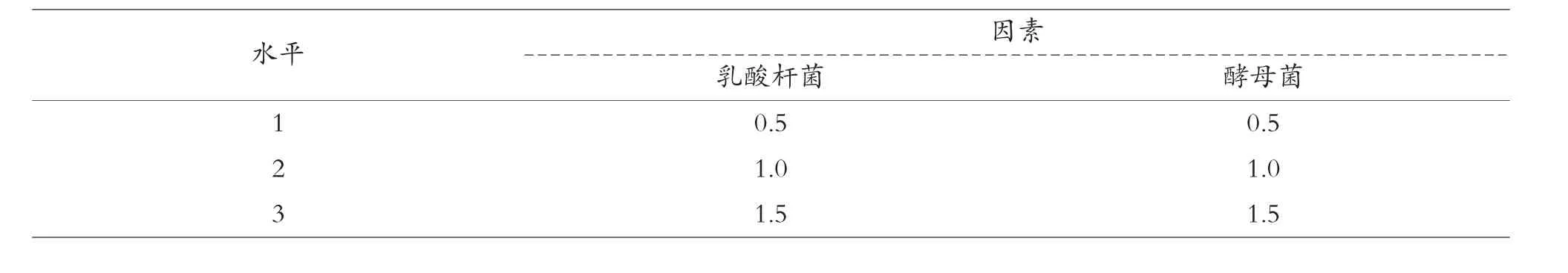

1.2.4.1配合饲料混菌发酵菌种接种量组合试验

将2种菌种按照3个不同接种量进行2因素3水平正交试验,如表1所示。温度设定为30℃,发酵时间为48h,料水比为1∶0.6,测定发酵料pH值、乳酸杆菌和酵母菌活菌数、总酸含量和酸溶蛋白含量,确定发酵配合饲料的菌种接种量最佳组合。

1.2.4.2混菌发酵配合饲料工艺优化试验

(1)在确定最优接种量组合的基础上,将料水比分别设定为1∶0.2、1∶0.4、1∶0.6、1∶0.8、1∶1,在30℃条件下进行厌氧发酵48h。取样测定发酵料pH、乳酸杆菌和酵母菌活菌数、总酸含量和酸溶蛋白含量,考察物料不同水分含量对发酵结果的影响。

表1 混菌发酵接种量组合的正交试验设计

(2)在选定的最优料水比基础上,设置5个发酵温度(25、28、32、37、42 ℃)进行发酵 48h。取样测定发酵料pH、乳酸杆菌和酵母菌活菌数、总酸含量和酸溶蛋白含量,考察不同温度对发酵结果的影响。

(3)在选定的最优料水比和发酵温度条件下进行发酵48h。取样测定发酵料pH、乳酸杆菌和酵母菌活菌数、总酸含量和酸溶蛋白含量,以确定最优的发酵时间。

1.2.5 测定指标及方法

(1)样品pH测定:取10g样品加入90mL灭菌后的生理盐水中,搅拌均匀后直接测定。

(2)乳酸杆菌和酵母菌活菌数的测定:准确称取发酵饲料10.0g,用生理盐水10倍递增稀释,取适当稀释度的样品分别至MRS培养基和孟加拉红培养基中,分别于37℃和30℃培养48 h,记录菌落数,并换算成每克发酵料所含菌落数,结果用CFU/g表示。

(3)粗蛋白质含量的测定:采用凯氏定氮法。

(4)总酸含量的测定:采用酸碱滴定法测定样品中总酸含量。

(5)酸溶蛋白质含量的测定:参照 QB/T2653-2004《大豆肽粉》中酸溶蛋白质含量的测定。准确称取样品2.00g,加入15%三氯乙酸溶液25mL,混合均匀,静置30min。将溶液定量转移,在4000r/min条件下离心10min后,取全部上清液,以下按照上述粗蛋白的测定方法。结果为占粗蛋白的百分含量。

1.3 数据处理与分析

试验数据用Excel软件进行初步处理后,采用SPSS13.0进行统计分析,采用 One-way ANOVA进行方差分析,LSD法进行组间多重比较,结果以“平均值±标准差”表示,P<0.05表示差异显著。

2 结果与分析

2.1 乳酸杆菌对发酵饲料品质的影响

由表 2可知,pH值:24h时,除BLCC2-0038发酵pH较高外,其余均在5以下,均显著低于对照组 (P<0.05),其中以BLCC2-0015最低;48h和72h时,各pH值均有所下降,以BLCC2-0015和BLCC2-0092较低,BLCC2-0015在发酵48h时达到最低,仅为4.12。

活菌数方面:各菌株发酵活菌数均在109水平,各取样时间点时均以 BLCC2-0015和BLCC2-0092活菌数较高,其中BLCC2-0092发酵48h活菌数达到81×108cfu/g。

总酸含量方面:各菌株发酵料总酸含量均逐渐升高,以BLCC2-0015和BLCC2-0092的总酸含量一直处于较高水平,均显著高于其他组(P<0.05)。其中以72h-BLCC2-0015最高,为24.84mg/g。

表2 乳酸杆菌发酵对饲料品质的影响

综合pH值、活菌数和总酸含量,适宜泌乳母猪全价料发酵的乳酸菌优选BLCC2-0015。

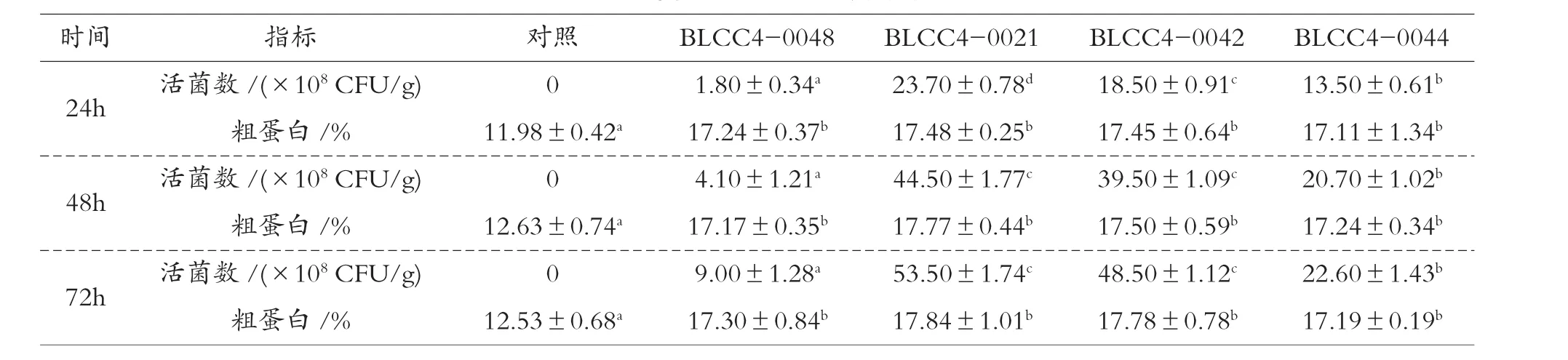

2.2 酵母菌对发酵饲料品质的影响

由表 3可知,BLCC4-0048在发酵24h、48h和 72h时活菌数均在108CFU/g水平,其余菌株均在109CFU/g水平。24h以BLCC4-0021发酵活菌数最高,其次是BLCC4-0042;48h和72h时均以BLCC4-0021发酵活菌数最高,72h时为53.50×108CFU/g;其次是菌株BLCC4-0042,两者间差异不显著(P>0.05)。由粗蛋白含量来看,各菌株间差异均不显著(P>0.05),其中以 BLCC4-0021和BLCC4-0042发酵时稍高。

综合考虑,适宜泌乳母猪全价料发酵的酵母菌优选BLCC4-0021。

2.3 乳酸杆菌和酵母菌混合发酵条件的优化

2.3.1 混菌发酵菌种的最佳组合

表3 酵母菌发酵对饲料品质的影响

表4 混菌发酵各菌种接种量组合的正交试验结果

表5 料水比对混菌发酵结果的影响

由表3可知,pH值以试验5、7、8组和9组最低,显著低于其余其他组(P<0.05),但该4组间差异不显著(P>0.05),以试验8组最低;乳酸杆菌活菌数以试验8组最高,显著高于其余各组(P<0.05),但各组间活菌数均在同一数量级;酵母菌活菌数方面较乳酸杆菌活菌数降低1个数量级,以试验8组最高;总酸含量来看,试验4-9组高于试验1-3组,试验4-9组间差异不显著(P>0.05),以试验7组最高,其次为试验8组;酸溶蛋白含量来看,以试验8组和试验9组最高,显著高于其他各组 (P<0.05),以试验8组最高,其次为试验9组。综合各项指标分析,混合菌种发酵的最佳菌种组合为第8组,即乳酸杆菌:酵母菌=1.5%∶1.0%,在该组合下酸溶蛋白含量达到最大值为15.04%,总酸含量较高,达到22.68mg/g。

表6 发酵温度比对混菌发酵结果的影响

表7 发酵时间比对混菌发酵结果的影响

2.3.2 不同料水比对发酵结果的影响

由表5可知,pH值随料水比增加而降低;乳酸杆菌活菌数在料水比为1∶0.2时最低,显著低于其余各料水比时;酵母菌在料水比为1∶0.2时由于含水量太低,料太干不利于发酵,1∶0.6时活菌数最高,最适宜发酵,其次是料水比为1∶0.8;总酸含量在料水比为1∶0.8时最高,其次是料水比为1∶0.6和1∶1.0,均显著高于其余两个料水比组(P<0.05);酸溶蛋白含量与总酸含量规律一致。结合考虑pH值、乳酸杆菌、酵母菌活菌数、总酸含量和酸溶蛋白含量优先选择料水比1∶0.6。

2.3.3 不同发酵温度对发酵结果的影响

由表6可知,pH值随发酵温度的升高呈降低趋势;乳酸杆菌活菌数较适发酵温度为28~42℃,其中 32℃和37℃时活菌数最高,显著高于其余各温度(P<0.05);酵母菌活菌数以28~32℃时最高,均显著高于其余各温度(P<0.05);总酸含量以32℃和37℃时最高,其次是28℃和42℃,均显著高于25℃和42℃(P<0.05);酸溶蛋白含量以32℃时最高,其次是28℃和37℃,均显著高于25℃和42℃(P<0.05)。综合考虑,以温度32℃为最适发酵温度,其次是28℃。

2.3.4 发酵时间对混菌发酵结果的影响

在最优的物料含水量和发酵温度下进行发酵,发酵时间对发酵结果的影响如表7所示。

由表7可知,pH值随发酵时间的延长呈降低趋势;乳酸杆菌活菌数随发酵时间的延长呈降低趋势,且48h和72h时显著高于24h时;酵母菌活菌数在48h时最高,但在72h时明显降低一个数量级(P<0.05);总酸含量和酸溶蛋白含量均以48h时(P<0.05)。因此48h为混菌发酵的最优发酵时间。

3 结论与讨论

禁抗时代的到来,发酵饲料已是大势所趋。饲料原料经过微生物发酵后可产生动物极易吸收的有益微生物菌体蛋白、酶类、生物活性小肽类、氨基酸、有机酸和活性益生菌等,形成营养丰富、适口性好、活菌含量高的生物饲料,能有效地促进动物对各种营养物质的吸收和利用,特别是对于泌乳母猪对饲料的消化吸收和分泌乳汁具有重要作用。

本试验对适宜泌乳母猪全价饲料发酵的乳酸菌和酵母菌进行了筛选,混菌发酵泌乳母猪全价料,筛选最适宜菌株,并从混菌比例、水分、温度和时间等关键因素研究对发酵饲料品质的影响,对其进行发酵优化,并对发酵过程中营养成分的变化进行测定,以期能降低发酵饲料的生产成本,筛选出适宜乳酸菌和酵母菌混菌发酵的最优工艺,为实际生产提供理论支持。用乳酸杆菌和酵母菌发酵泌乳母猪全价料,根据发酵前后饲料的pH值、活菌数、粗蛋白、总酸含量和酸溶蛋白含量等指标,筛选出适宜母乳母猪全价料发酵的乳酸杆菌和酵母菌;利用正交试验筛选了最优混菌发酵组合,并从混菌比例、水分、温度和发酵时间等关键因素研究对发酵饲料品质的影响,筛选出适宜乳酸杆菌和酵母菌混菌发酵的最优工艺。结果发现:适宜泌乳母猪全价料发酵的乳酸杆菌为BLCC2-0015,在发酵 48h时,pH值达到4.12,活菌数为60×108CFU/g,总酸含量高达22.56 mg/g;酵母菌为BLCC4-0021,在发酵48h时活菌数为44.50×108CFU/g,粗蛋白含量高出对照组40.69%;两者复配发酵最佳工艺为接种比例为BLCC2-0015:BLCC4-0021=1.5%∶1.0%、料水比为1∶0.6、发酵温度为32℃、发酵时间48h,在此条件下,乳酸杆菌活菌数为74.53×108CFU/g,酵母菌活菌数为12.04×108CFU/g,总酸含量为18.65mg/g,酸溶蛋白含量为17.32%。