汽车离合器分离轴承装配用立式滚压装置

高科

(杭州康新轴承制造有限公司 技术中心,杭州 311201)

1 结构分析

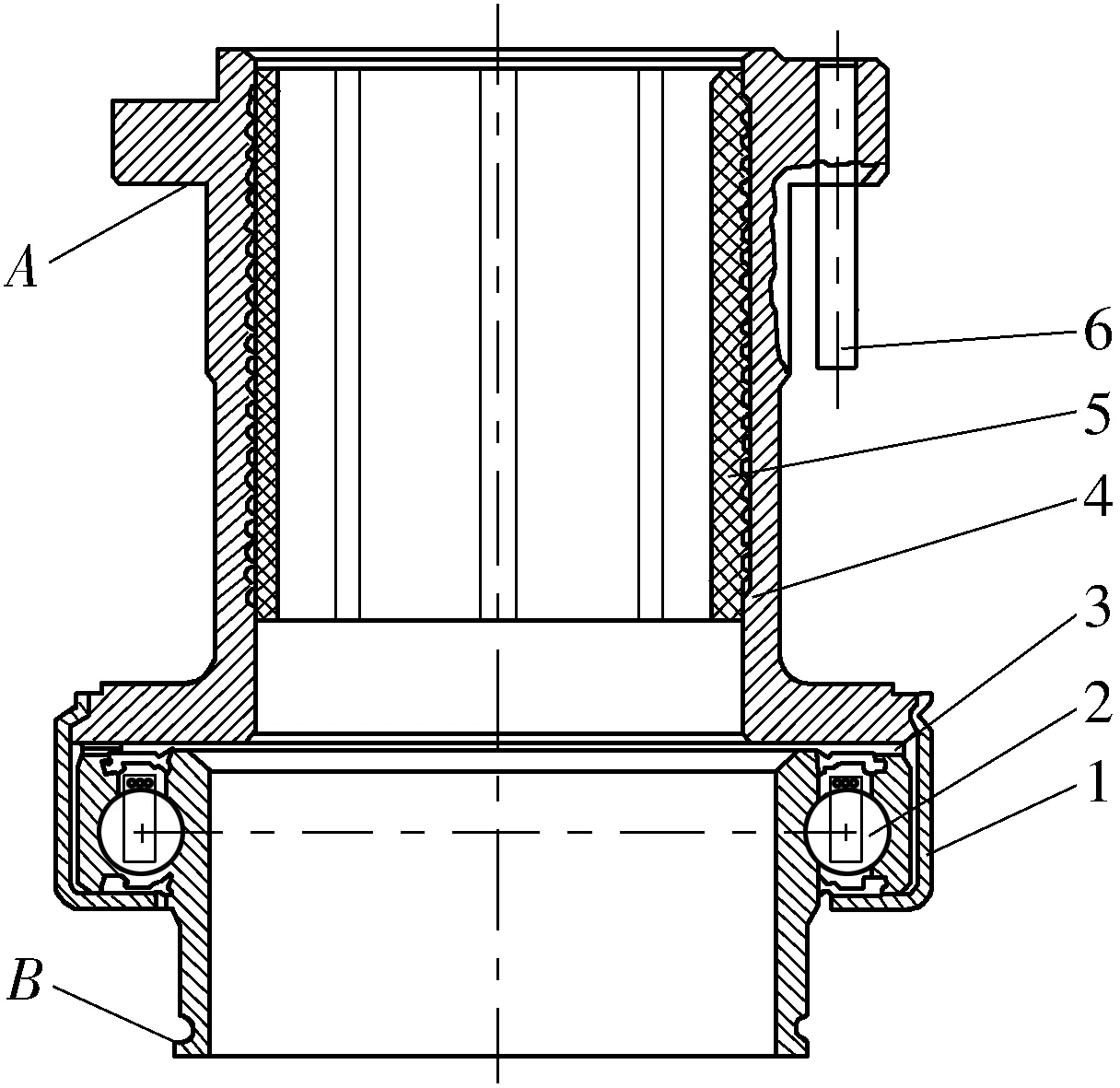

汽车离合器分离轴承单元是通过变速箱轴连接变速箱与离合器的汽车配件,主要承受轴向载荷,也可承受径向载荷,具有精度高,旋转灵活,无尖锐异响等特性。

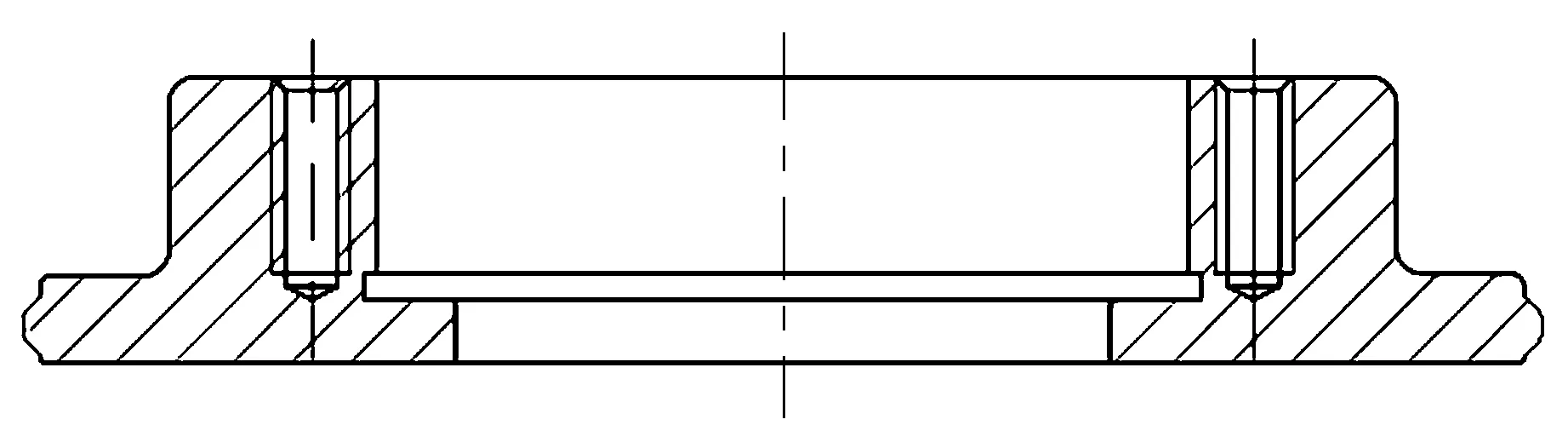

如图1所示,分离轴承单元由外壳、轴承、波形弹簧、铸铁座、分离套筒、定位销组成。其中铸铁座、分离套筒、定位销为一体,通过外壳滚压于铸铁座槽内,把轴承、波形弹簧连接成整体。工作时,分离轴承A处接触分离拨叉,B处接触离合器压盘,通过变速箱轴传递动力,完成汽车起步、停止、换挡等工作。

1—外壳;2—轴承;3—波形弹簧;4—铸铁座;5—分离套筒;6—定位销

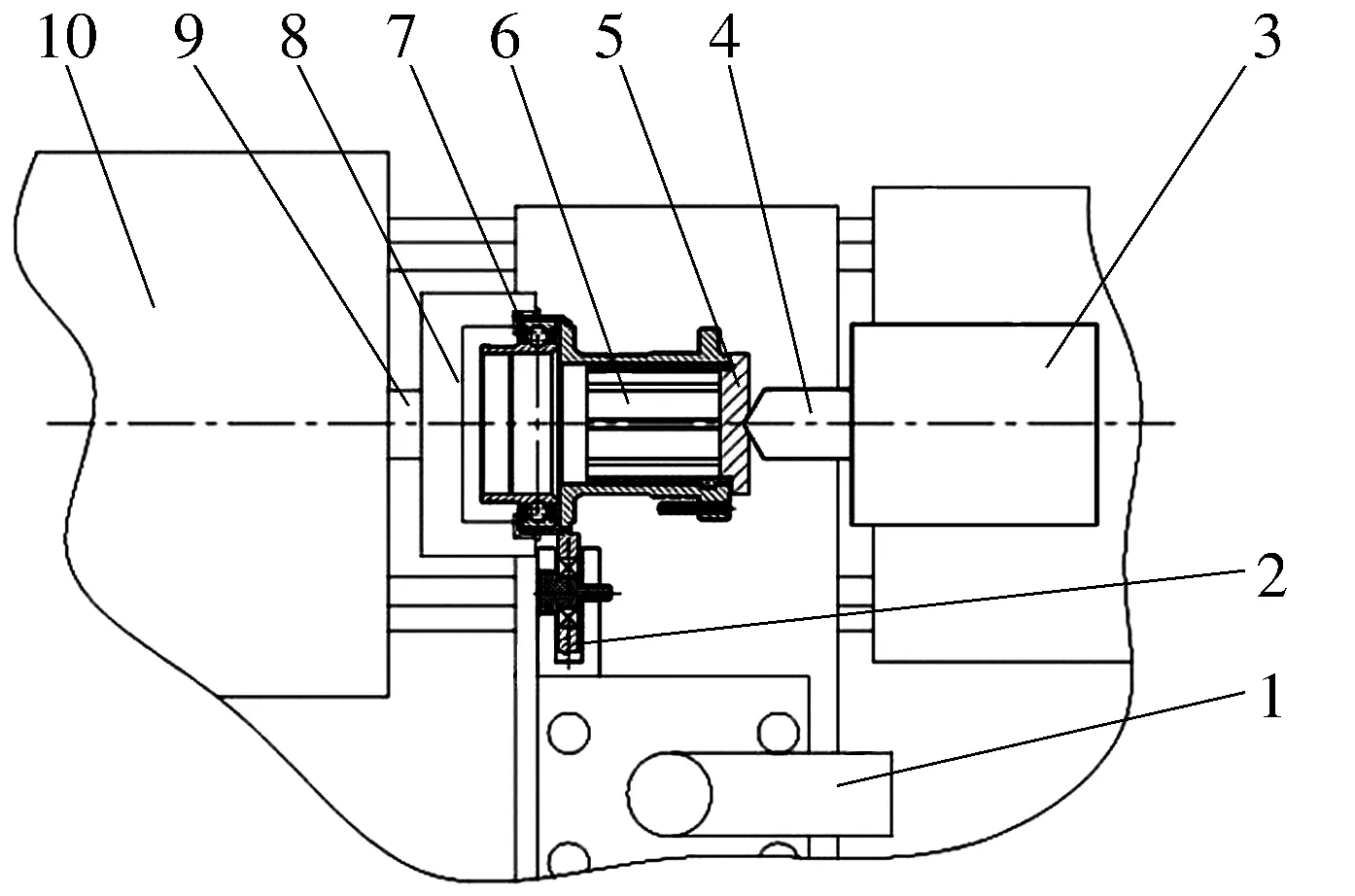

2 传统卧式滚压装置

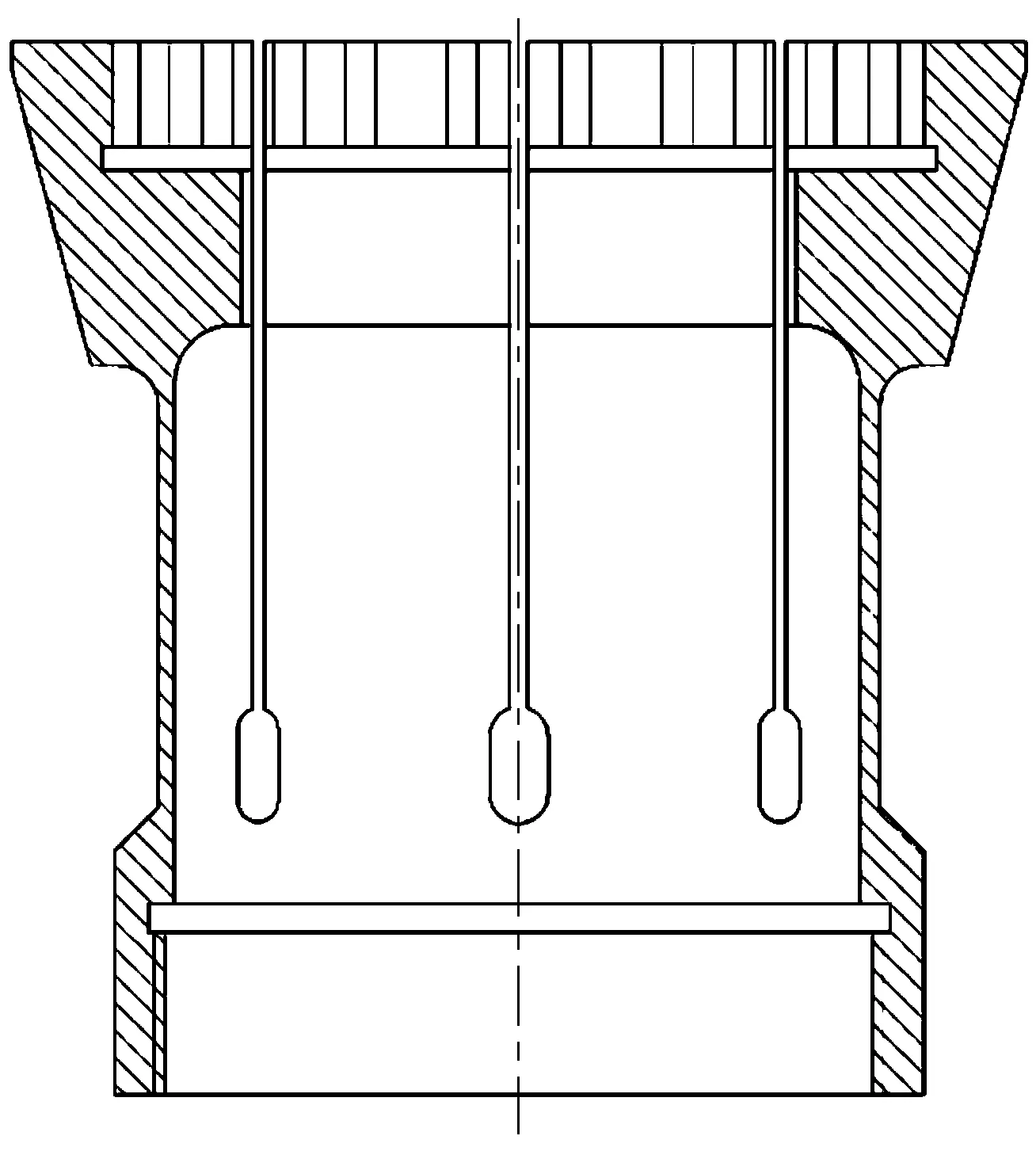

传统滚压装配一般使用卧式车床滚压(图2),通过弹性夹具用卡盘夹住轴承,使用顶杆顶住挡板,开启主轴转动,用安装在刀架上的滚轮进行滚压。该滚压装配方式存在以下不足:

1—滚头;2—刀架座;3—顶杆座;4—顶杆;5—挡板;6—工件;7—夹具;8—卡盘;9—主轴;10—主轴箱

1)滚压深度不一,滚压位置不确定,滚压外观形状不美观,存在外壳在铸铁座之间相对滑动的问题,最终未达到设计要求。

2)车床本身存在危险性,工件在实际装配过程中容易产生工伤事故,员工安全得不到保证。

3)由于产品质量较大,装夹不方便且不稳定,对人员的体力要求较高,影响装配效率及质量。

4)型号更换复杂,调机工序繁多,对人员操作技能要求较高,人员培训较为困难。

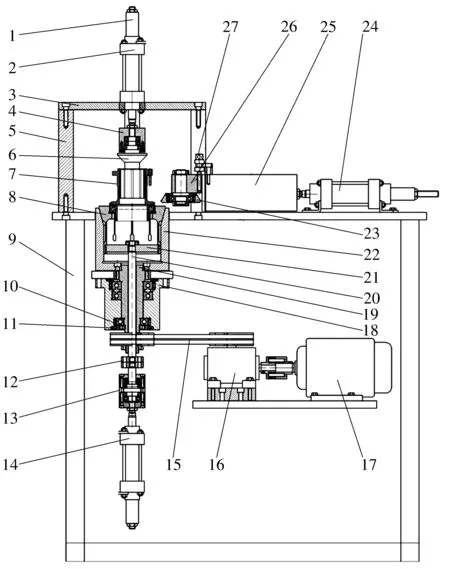

3 新设计立式滚压装置

新设计的立式滚压装置如图3所示,主要由拉紧、压紧、滚压机构3部分组成,油箱外接独立放置,设备有油泵和工件轴2组开关。工作时触发油泵接触开关,保证设备内部油路通畅,按顺序将工件各零件分别放置于特定的弹簧夹头内,根据滚压槽的轴向位置调节调整螺杆上、下位置,使连接在滚轮座的滚轮与工件滚压槽吻合,如图4所示。

1—限位螺母;2—B型双向可调油缸;3—压盖;4—顶杆轴套;5—挡板;6—顶杆轴;7—工件;8—弹簧夹头;9—机箱;10—锁紧螺母;11—轴承压盖;12—凸缘;13—轴套;14—A型双向可调油缸;15—传动带;16—减速机;17—调速电动机;18—轴壳;19—工件轴;20—拉杆;21—锁紧挡块;22—弹簧夹头座;23—滚轮;24—C型双向可调油缸;25—滑块;26—滚轮座;27—调整螺杆

图4 滚轮示意图

调节限位螺母来控制B型双向可调油缸的轴向行程,启动工件轴开关按钮,通过A型双向可调油缸作用使工件与弹簧夹头(图5)形成一体。随着电动机的启动,通过传动带使工件和弹簧夹头随工件轴中心旋转,顶杆轴与工件轴处于同一个中心,在工件旋转时,顶杆轴同时压住工件。已调节好轴向位置的滚轮会向前移动并慢慢滚压工件,滚压结束后,测试工件旋转灵活性,对称两点高度差,滚压槽深度,分离套与外壳是否相对滑动,工件拉托力等性能指标。若各项指标均符合设计要求,调节B型双向可调油缸及C型双向可调油缸侧面的电容式接近开关,装置自动复位,更换工件,实现快速滚压生产。

图5 弹簧夹头示意图

4 应用效果

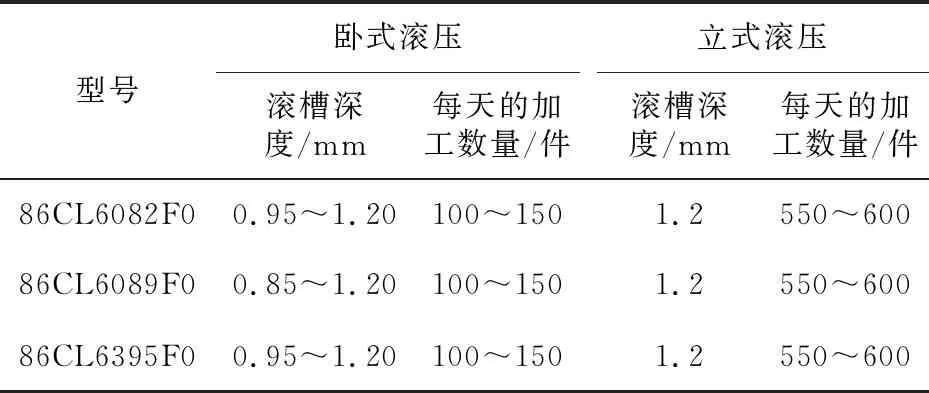

分别使用2种滚压装置对3个型号的轴承进行试验对比,数据见表1。新设计的立式滚压装置原理简单,结构合理,滚压效果可靠。实践证明,该装置提升了生产效率,降低了人员操作难度和危险性,提高了产品质量稳定性及外观美观性,型号更换更加简单方便,并实现了半自动化。

表1 2种滚压装置试验数据对比