内置轴箱式转向架轴箱轴承定位挡圈失效分析

李国栋,王文华,薛文根,崔冬杰

(中车长春轨道客车股份有限公司,长春 130062)

1 概述

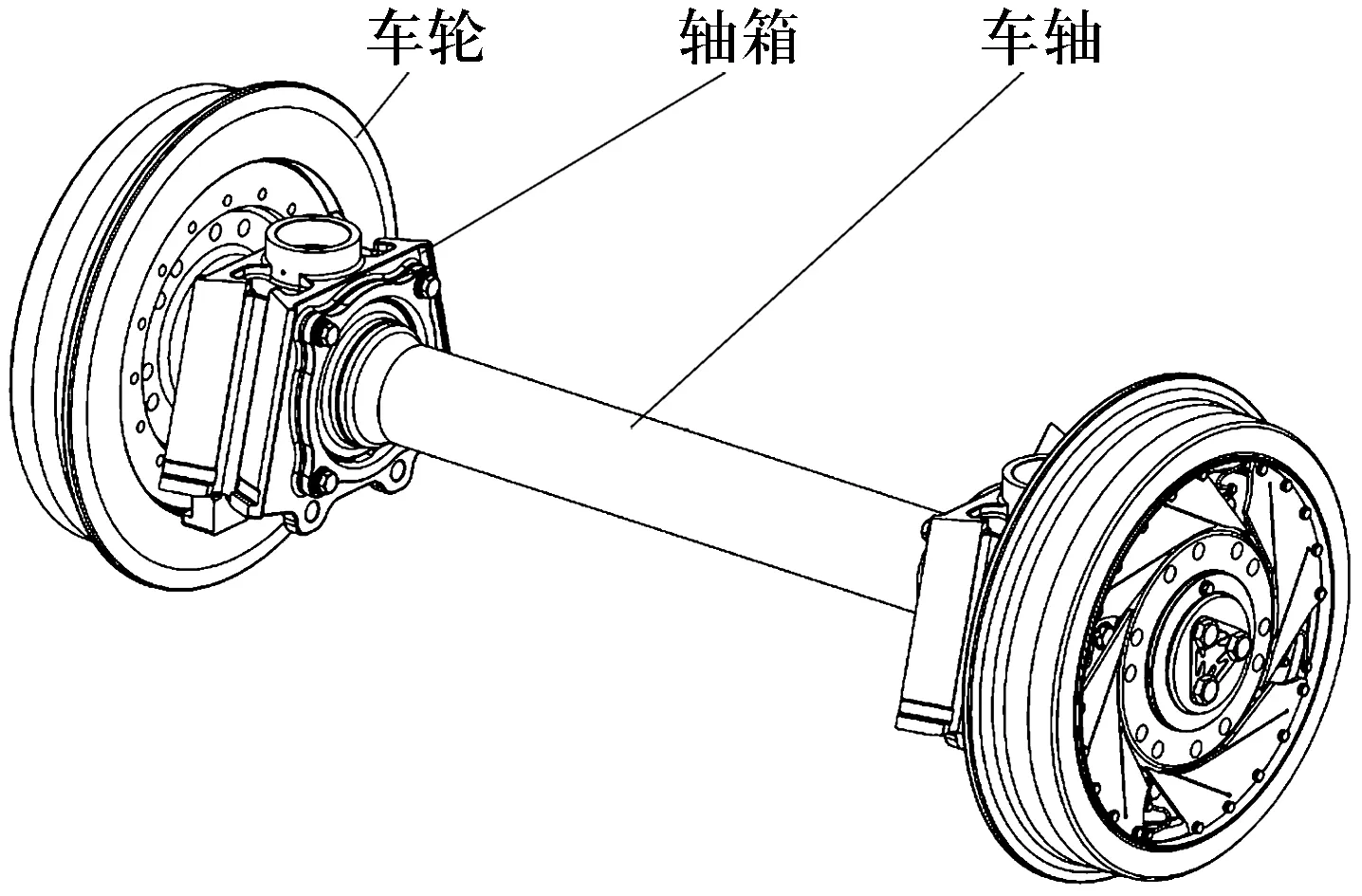

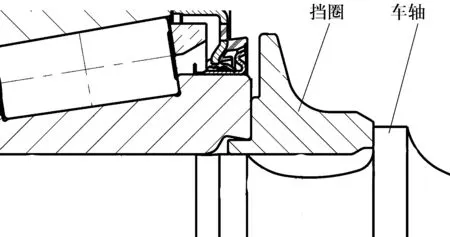

轨道车辆转向架是支承车体、传递牵引及制动力的重要零部件,通常由轮对轴箱装置、第1系悬挂减振装置、构架装置、第2系悬挂减振装置、牵引及基础制动装置组成。轴箱在车轮外侧装配时称为外置轴箱转向架结构,由于外侧空间受限或其他设备影响,需将轴箱设计到车轮内侧,该结构称为内置轴箱轮对结构,如图1所示。

图1 内置轴箱悬挂的轮对结构图

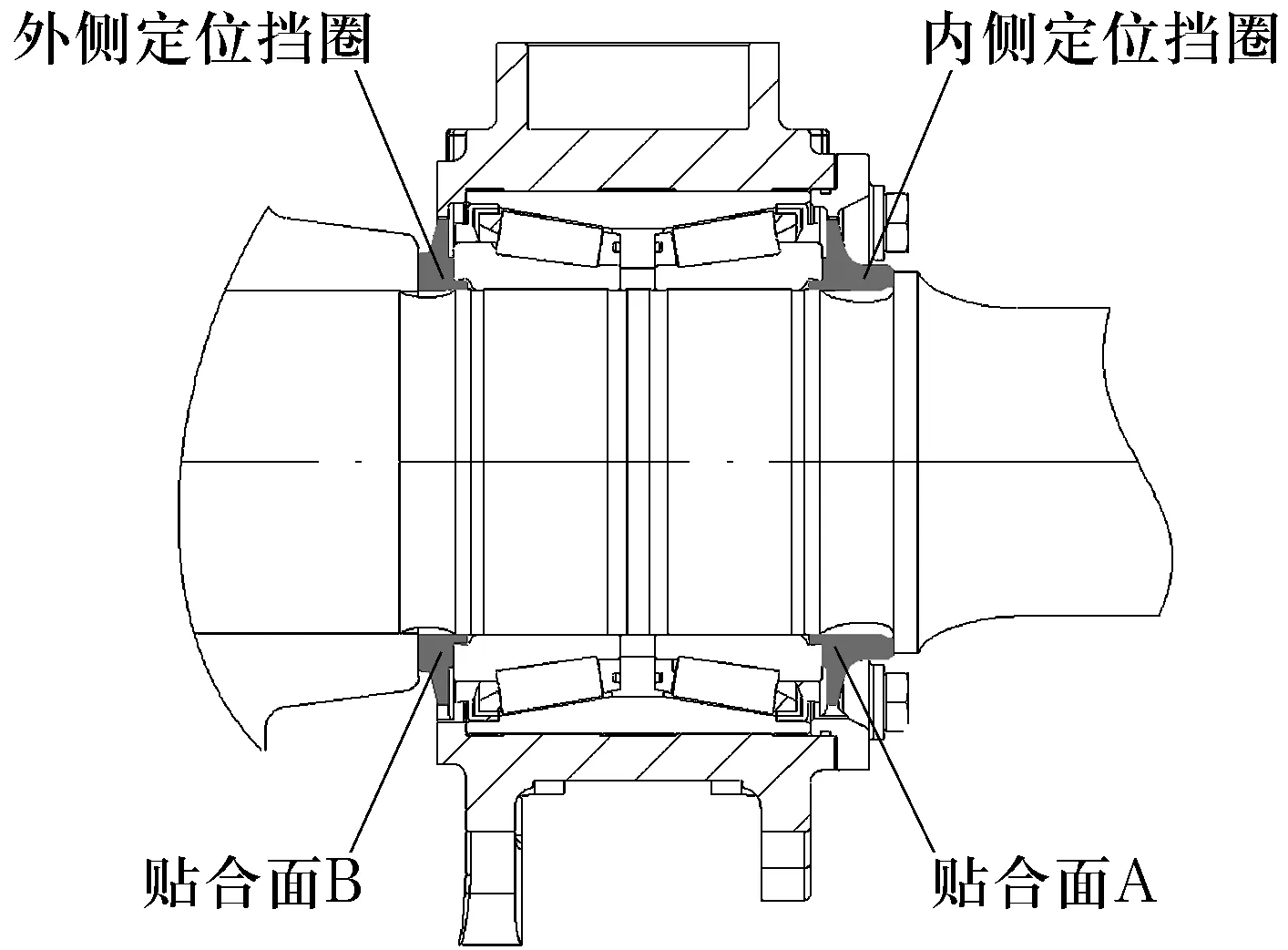

内置轴箱结构由内侧挡圈、轴承、外侧挡圈、车轮部分组成,如图2所示,通过轴承内侧定位挡圈与车轴挡肩轴向压紧,实现整个系统轴向定位。轴箱轴承为双列圆锥滚子轴承,主要结构参数为:内径140 mm,外径220 mm,宽150 mm。在装配完成后,贴合面A,B均存在较大的轴向压紧力,但实际运行过程中,特别是在车辆超载工况下,内侧定位挡圈会出现松动,并在贴合面A处出现严重磨损,甚至使车轴挡肩磨耗成阶梯状(图3),从而使轴承失去轴向定位作用。故有必要对轴箱轴承定位挡圈失效原因进行分析。

图2 轴箱轴承装配后结构示意图

图3 内侧定位挡圈与车轮挡肩磨损图

2 定位挡圈失效原因分析

2.1 轮对结构分析

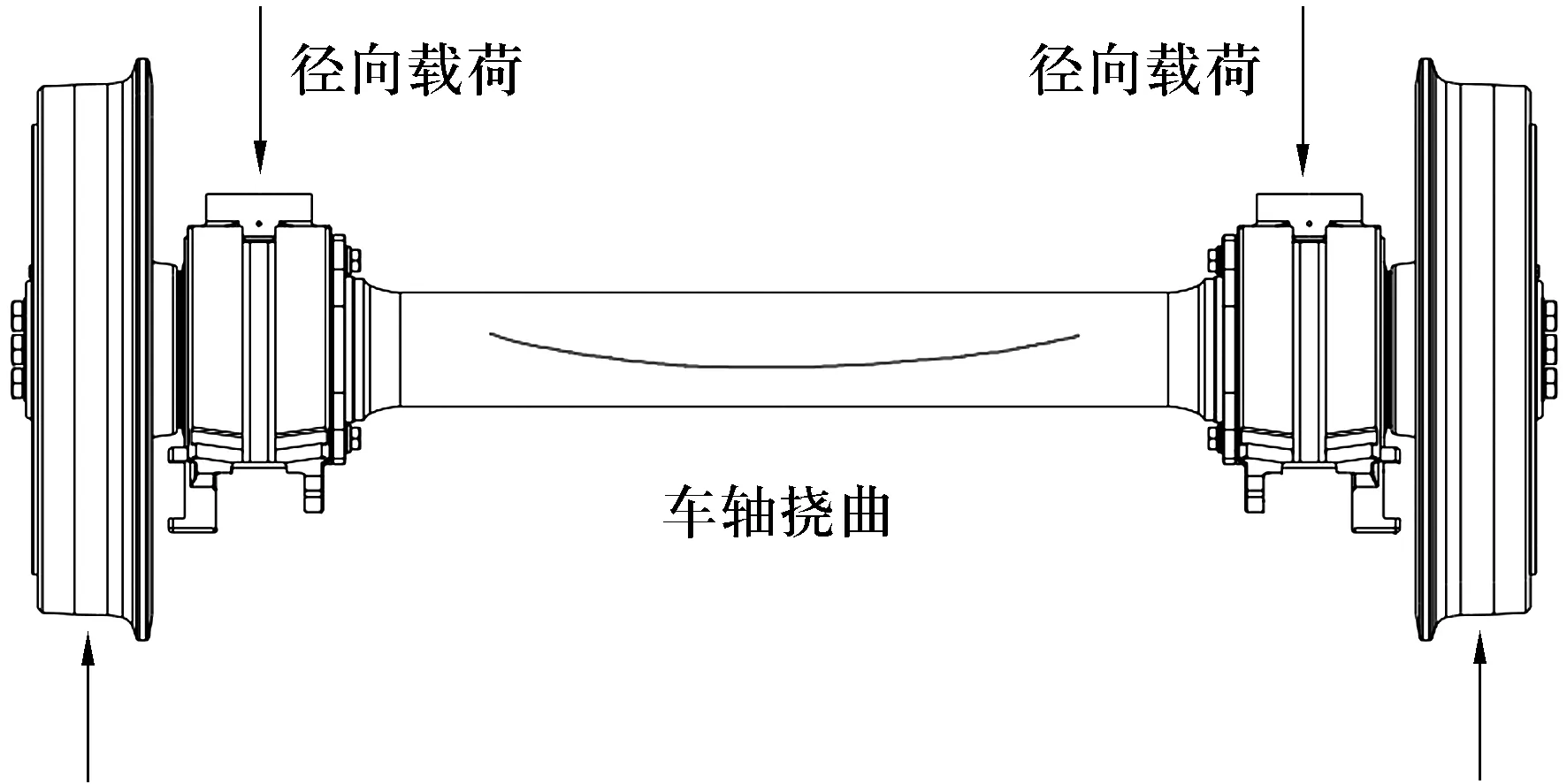

在车辆运行过程中,内置轴箱轮对结构的受力如图4所示,内置轴箱承受来自车体与转向架构架的径向载荷,经轴承作用于车轴轴承座。车轮踏面受到轨道竖直向上的径向约束,可视为经弹性车轮作用于车轴的轮座。作用于轴承座的载荷与轮座的约束之间会形成力矩,在以左右两侧车轮为支承点形成方向相反的力矩作用下,车轴会向下微微弯曲,导致贴合面A,B的轴向压力卸荷,甚至为0,贴合面之间的压力循环变化也会导致贴合面的微动磨损。当磨损到一定程度时,定位挡圈与车轴挡肩之间的轴向压紧力会完全卸荷,从而导致挡圈松动,车轴磨损加剧 。

图4 内置轴箱轮对受力示意图

2.2 内侧定位挡圈与车轴配合分析

轴承内侧定位挡圈与车轴的配合关系如图5所示,挡圈与车轴为间隙配合,定位挡圈通过压紧力轴向定位,径向和周向因间隙配合没有定位,当轴向压紧力卸荷时,定位挡圈在径向会发生剧烈振动,造成车轴接触区磨损。

图5 内侧定位挡圈与车轴配合示意图

2.3 仿真分析

车轴材料为EA4T(EN13261),挡圈材料为C40(EN10083),弹性模量均为206 GPa,泊松比均为0.3。

轴承定位挡圈的径向压紧力为压装轴承时的外载荷减去因其自身与车轴过盈产生的阻力,外载荷一般设定为400 kN,保压5 s后卸载。而轴承过盈配合产生的阻力一般要求不小于120 kN。当轴承与车轴过盈配合取最小阻力时,轴承挡圈端面压紧力取最大值280 kN。模拟实际运行工况,内侧定位挡圈等效应力分布如图6所示,由图可以看出:内侧定位挡圈大部分区域在实际运行工况下已卸载,与车轴挡肩的压紧力为零,挡圈的局部等效应力最大值仅为11.12 MPa,表明相邻零件对定位挡圈的约束很小,挡圈存在松动的可能性。

当轮对旋转一周时,贴合面A与轴肩接触面在接触区和非接触区交替变化,长时间微动会导致车轴磨损和定位挡圈失效。

3 改进措施

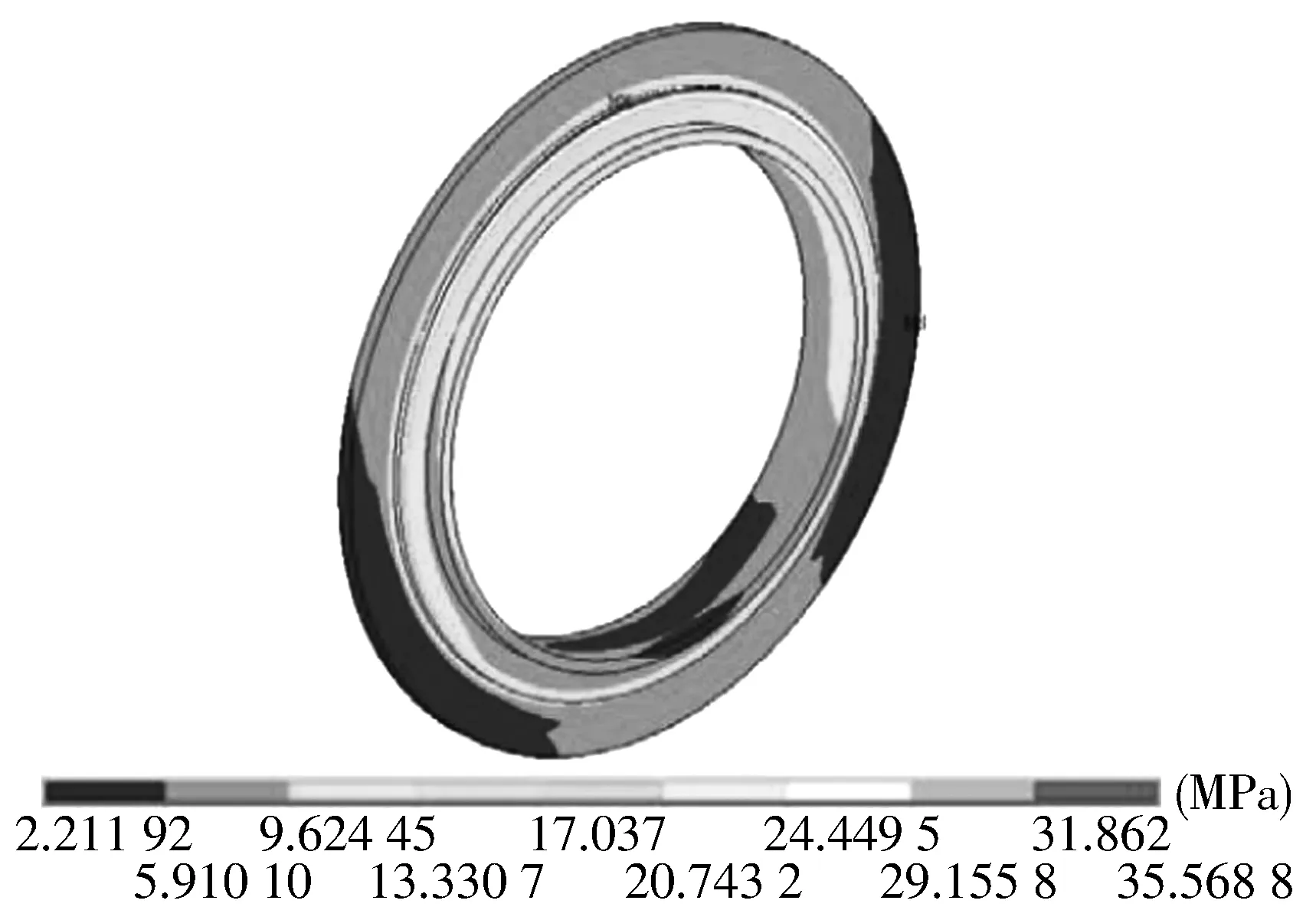

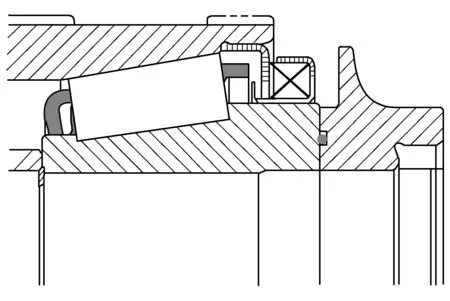

设计定位挡圈与车轴为过盈配合结构,以保证在挡圈端面卸荷后不发生径向磨损,改进后结构如图7所示。模拟实际运行工况,内侧定位挡圈等效应力云图如图8所示。由图可知:局部等效应力最大值为35.57 MPa,是原结构的3倍,且定位挡圈大部分区域均存在压紧力,改进后的结构相邻零件对挡圈约束更强。

图7 内侧定位挡圈与车轴过盈配合示意图

图8 改进后内侧定位挡圈等效应力云图

同时,轴承内侧定位挡圈增加了凸缘结构,该凸缘与车轴挡肩过盈配合,如图9所示。

图9 内侧定位挡圈凸缘结构

4 结束语

分析了某内置轴箱式转向架轴箱轴承内侧定位挡圈发生松动的原因,并提出相应的改进措施。将改进后的内侧定位挡圈装车使用后,定位挡圈未出现松动现象,说明改进后的结构满足使用要求。