基于HyperMesh/LS-DYNA的航空发动机轴承内圈损伤仿真分析

谢向宇,张庆,徐进,罗军,陈煜

(1. 贵阳学院 化学与材料工程学院材料磨损与腐蚀防护贵州省高校工程研究中心,贵阳 550005;2.贵州大学 机械工程学院,贵阳 550000; 3.贵州黎阳航空动力有限公司,贵阳 550000)

滚动轴承是应用最广泛的机械零部件,也是易受损零部件之一[1]。据统计,旋转机械故障30%由轴承故障引起,而滚动轴承故障90%由外圈和内圈故障引起[2-7]。某航空发动机试车过程中,轴承内圈表面频繁出现损伤,严重影响航空发动机运行,由于复杂的运行工况、润滑和摩擦等因素,采用精密传感器只能监测系统整体变化,不能准确反映内圈损伤轴承各零件的应力、应变及速度等参数的变化情况。鉴于此,考虑摩擦条件下的接触模型和约束条件,基于HyperMesh/LS-DYNA建立航空发动机损伤轴承和未损伤轴承模型,进行仿真分析。

1 显示动力学理论基础

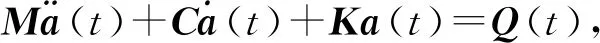

HyperMesh/LS-DYNA是以非线性动力学分析为主,应用显式时间积分的大型仿真分析程序[8]。基于LS-DYNA求解器对航空发动机轴承的动力学问题进行求解,由于LS-DYNA求解文件是K文件,K文件中涵括了材料属性、接触算法设置、施加的载荷和转速等信息,模型前处理及K文件生成依靠HyperMesh完成。在动力学分析中,系统求解方程为

(1)

基于HyperMesh /LS-DYNA采用直接积分法中的中心差分格式对运动方程进行积分,该方法用位移表示速度和加速度,即

(2)

(3)

式中:Δt为时间步长。

将 (2), (3) 式代入 (1) 式可得各个离散时间点解的递推公式为

(4)

在给定单元运动的初始条件后就可以利用 (4) 式求解各个离散时间点的位移,进而求得各个单元的应力、应变、加速度等。

2 轴承仿真模型的建立

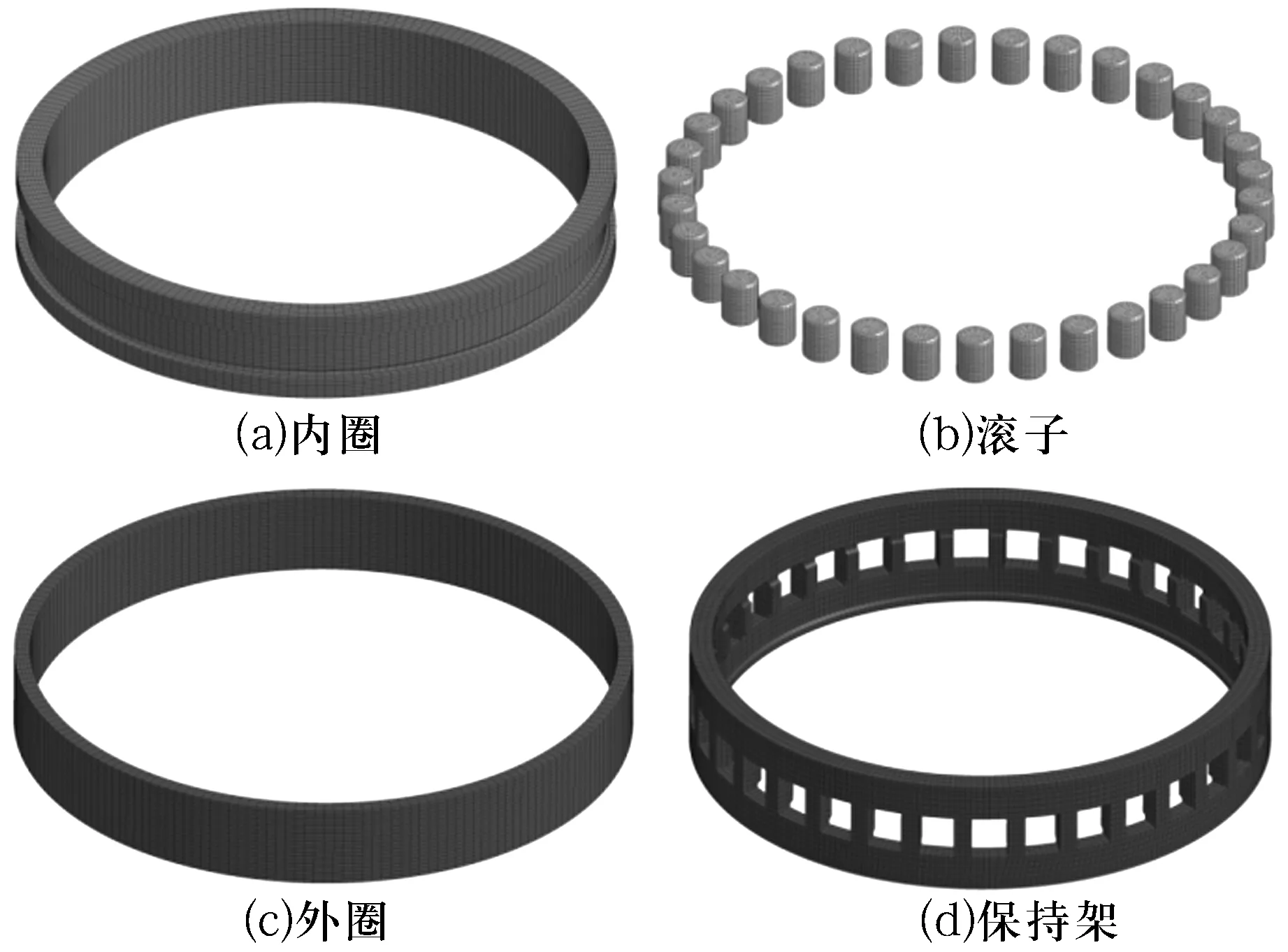

2.1 轴承模型

某航空发动机用圆柱滚子轴承主要结构参数如下:内径为110 mm,外径为140 mm,宽度为19 mm,滚子直径为8 mm,滚子长度为10 mm,滚子数量为34。内圈、外圈、滚子材料均为8Cr4Mo4V,密度为7.81×103kg/m3,弹性模量为236 GPa,泊松比为0.3。保持架材料为40CrNiMo,密度为7.87×103kg/m3,弹性模量为209 GPa,泊松比0.295。

在UG软件中建立轴承各零件三维实体模型,将组合模型导入HyperMesh进行几何清理、材料参数设置及几何实体切分映射。用SOLID MAP对各零件进行清理并切分,得到一系列满足MAP条件的SOLID,然后分别进行3D网格划分。如图1所示,网格划分后轴承模型单元数为102 276,节点数为119 136。

图1 网格划分

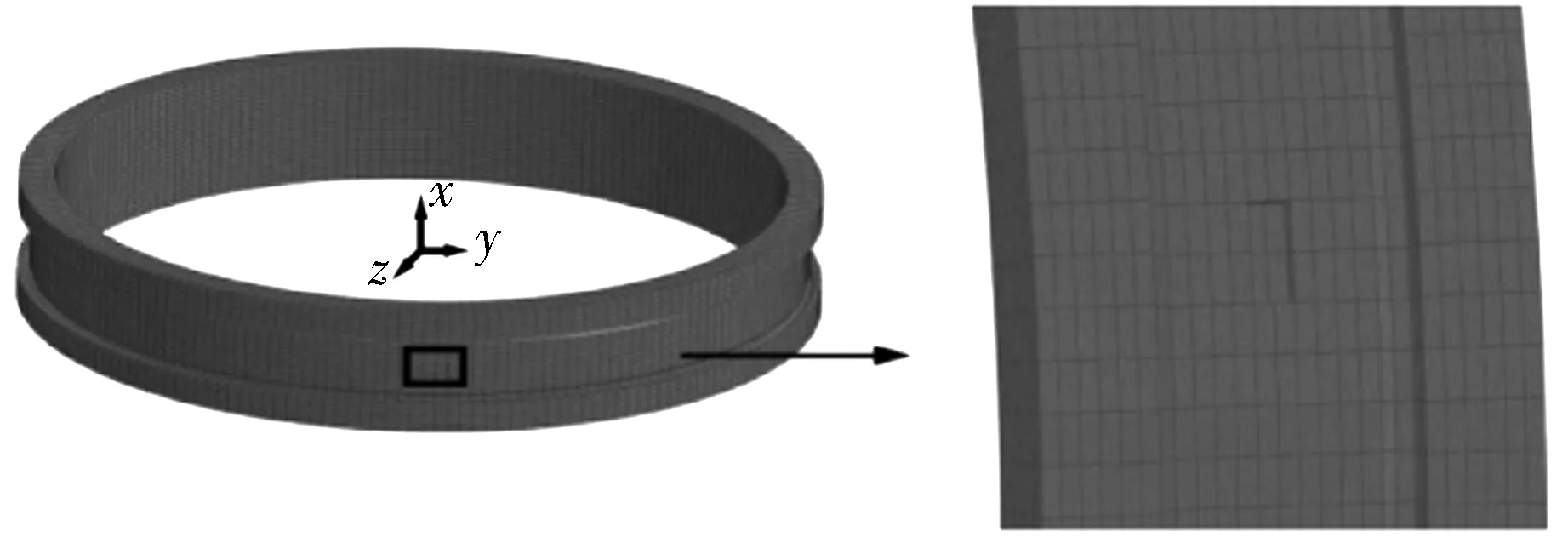

2.2 内圈损伤模型

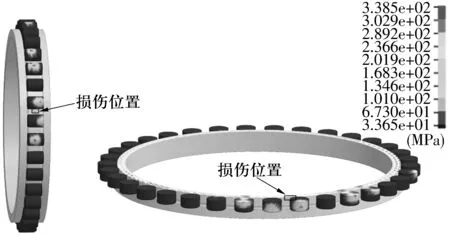

轴承内圈损伤情况复杂,例如在内圈表面上分布不一、损伤深度和体积不均匀等[9]。 为分析内圈表面损伤对轴承系统的影响,建立模型时需进行简化,假定内圈损伤对轴承的影响为分布在不同区域的损伤对系统作用的合成。仿真模型仅针对单个损伤区域,并将内圈损伤位置设于内圈滚道与滚子中部相交的内表面上(图2),其深度为0.5 mm,损伤体积约为4 mm3。为保证仿真分析的可靠性,内圈损伤轴承模型单元的选取与未损伤轴承模型单元的尺寸、参数设置及分析节点一致。内圈损伤轴承模型进行网格划分后,单元数为102 272,节点数为119 135。

图2 内圈损伤模型

2.3 材料属性、边界条件及接触算法的设置

航空发动机轴承内圈安装在主轴上,外圈固定在轴承座上,为模拟边界条件,分别将内圈内表面和外圈外表面设置为刚性面。考虑到轴承材料的塑性变形很小,将轴承材料设置为线弹性材料。将滚子与内圈滚道、外圈滚道、保持架间的接触定义为自动面面接触,将内圈滚道、外圈滚道和保持架兜孔3个面设置为目标面,滚子与其接触面共36组接触对。考虑摩擦力影响[10],将滚子与内圈、外圈及保持架三者之间的静摩擦因数分别设置为 0.05,0.05和0.02;动摩擦因数分别设置为0.01,0.01和0.03。

2.4 约束、速度、载荷及控制卡片的设置

为更好模拟滚动轴承实际工作情况,将滚动轴承外圈外表面及内圈内表面定义为刚性面,采用SHELL163单元进行重新划分,使得原本无旋转自由度的SOLID单元无法设置内圈转速问题得到了解决,可将转速施加于经SHELL163单元划分后的内圈内表面。内圈转速、轴承受载的设置参考轴承实际加速度,在z方向施加2 000 N载荷,转速为4 000 r/min。

控制卡片设置旨在设置LS-DYNA求解的K文件生成相关参数,主要包括完全输出控制卡片、终止时间控制卡片及输出文件控制卡片。为达到取值精度要求,设置数据输出时间间隔为0.001 2 s,终止时间为0.3 s,由于程序运算数据过大,运行时间较短,但可以满足瞬态运行过程分析。按照上述模型生成K文件,再由LS-DYNA调入K文件求解,通过后处理软件LS-PrePost进行分析。

3 仿真分析

3.1 等效应力

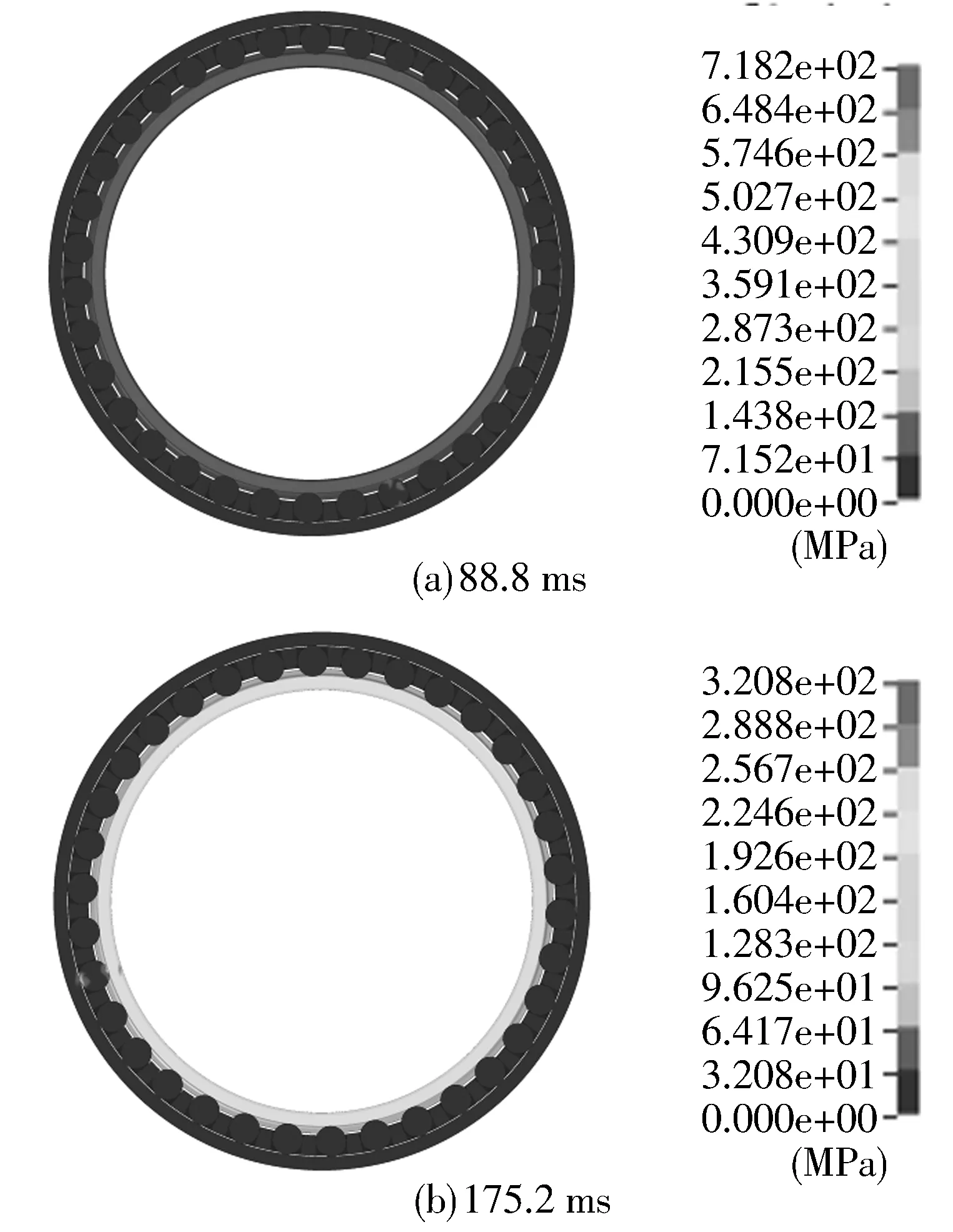

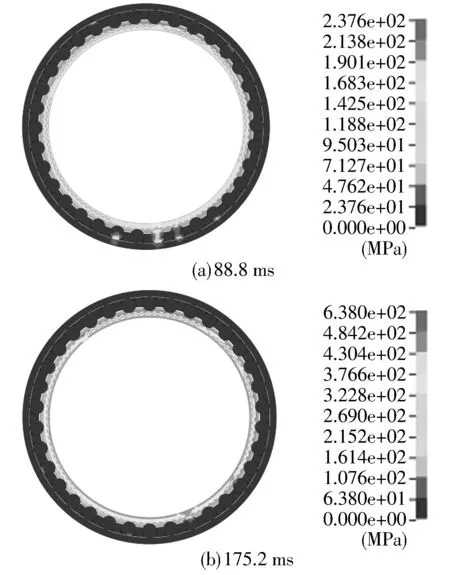

内圈未损伤轴承在88.8,175.2 ms时的应力云图如图3所示,在88.8,175.2 ms时的最大应力分别为137.760,257.264 MPa。随轴承运转最大应力及分布均发生变化。内圈损伤轴承在88.8,175.2 ms的应力云图如图4所示,在88.8,175.2 ms时的最大应力分别为208.292,426.592 MPa。综上可知:内圈损伤轴承与未损伤轴承应力分布、最大应力位置均有区别,内圈损伤会对轴承各零件的应力产生影响。

图3 内圈未损伤轴承应力云图

图4 内圈损伤轴承应力云图

为进一步分析内圈损伤位置的应力分布情况,取175.2 ms时刻内圈的损伤位置进行剖分(图5),其最大应力为426.592 MPa,损伤位置位于内圈滚道损伤表面,滚子和内圈挡边的应力较大,表明内圈滚道损伤区域的应力较集中,会对滚子和内圈挡边的应力产生影响。

图5 内圈损伤轴承在175.2 ms时刻的应力云图

3.2 节点位移

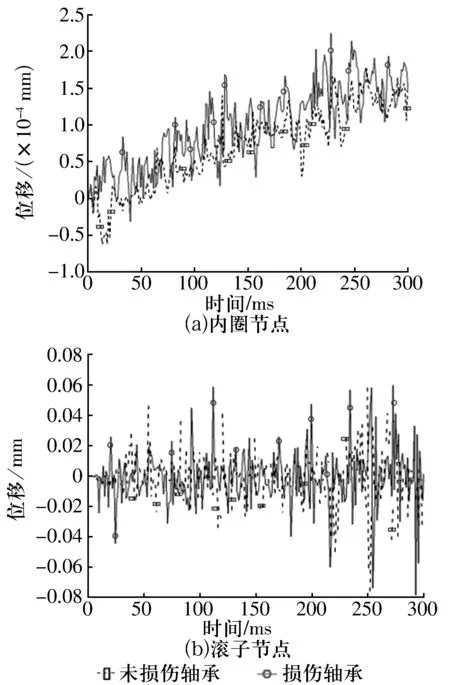

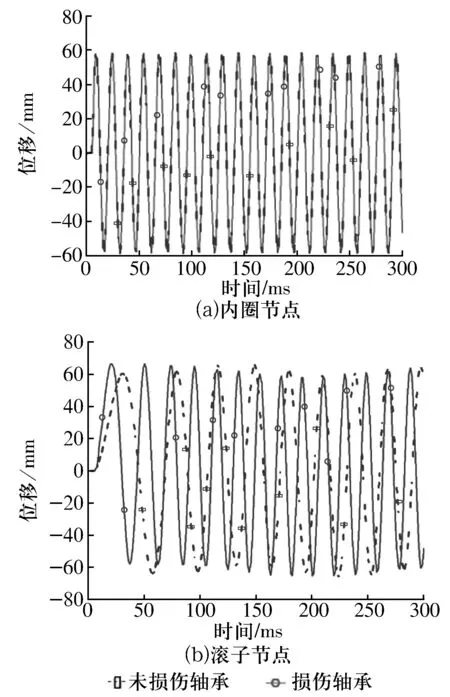

用后处理方法取轴承内圈50 588节点和滚子110 149节点(初始状态下位于轴承最下端滚子与内圈滚道的接触处)分析其变化情况,由于z向为径向受载方向,不考虑外力影响时位移无变化,仅分析轴承节点在x,y方向的位移变化情况,分别如图6和图7所示。

图6 未损伤轴承与损伤轴承节点在x方向的位移曲线

图7 未损伤轴承与损伤轴承节点在y方向的位移曲线

由图可知:1)未损伤轴承与损伤轴承内圈节点在x方向的位移随时间的变化均有增长趋势,未损伤轴承内圈节点最大位移约为1.7×10-4mm,略小于损伤轴承内圈节点位移;未损伤轴承与损伤轴承滚子节点在x方向位移变化均呈细微波动,最大位移约为0.06 mm,但损伤轴承滚子节点较未损伤轴承滚子节点的位移变化幅度大。2)未损伤轴承与损伤轴承内圈节点在y方向的位移呈周期性变化,周期均为15 ms,幅值均为60 mm;滚子节点在y方向位移变化也呈周期性变化,未损伤轴承滚子节点的位移周期为30 ms,最大位移为60 mm,损伤轴承滚子在y方向位移周期为18.75 ms,幅值为62 mm。3)当轴承正常运转时(内圈未损伤),滚子周期性地通过内圈滚道,内圈和滚子节点x方向位移小于y方向位移;若轴承内圈有损伤,内圈与滚子节点的位移将会增大,滚子节点在y方向的位移周期将发生较大变化,随滚子周期性地通过内圈滚道,x,y方向位移变化趋势愈加明显,将导致损伤区域扩大。

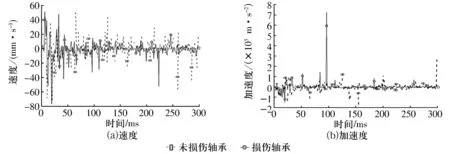

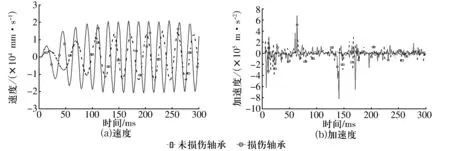

3.3 节点速度和加速度

未损伤轴承与损伤轴承内圈和滚子节点在x方向的速度、加速度变化情况分别如图8和图9所示。由图可知:1)前50 ms未损伤轴承与损伤轴承内圈节点速度波动程度近似,未损伤轴承内圈节点速度最大为72 mm/s,损伤轴承内圈节点在24 ms附近最大速度为78 mm/s,随后节点速度有起伏波动;损伤轴承内圈节点瞬时加速度较大且100 ms时加速度变化达峰值,为7.2×105m/s2,对应节点速度迅速变化;未损伤轴承内圈节点在300 ms时加速度变化达到峰值,为2.75×105m/s2。2)损伤轴承滚子节点在x方向的速度波动比未损伤轴承滚子节点速度大,未损伤轴承滚子节点最大速度为780 mm/s,损伤轴承滚子节点最大速度为1 400 mm/s;损伤轴承滚子节点的加速度远大于未损伤轴承加速度,在20 ms时最大峰值为8.5×105m/s2,表明内圈损伤对滚子运动有较大的影响,在x方向滚子速度的变化将加剧滚子窜动的发生。

图8 未损伤轴承与损伤轴承内圈节点在x方向的速度、加速度曲线

图9 未损伤轴承与损伤轴承滚子节点在x方向的速度、加速度曲线

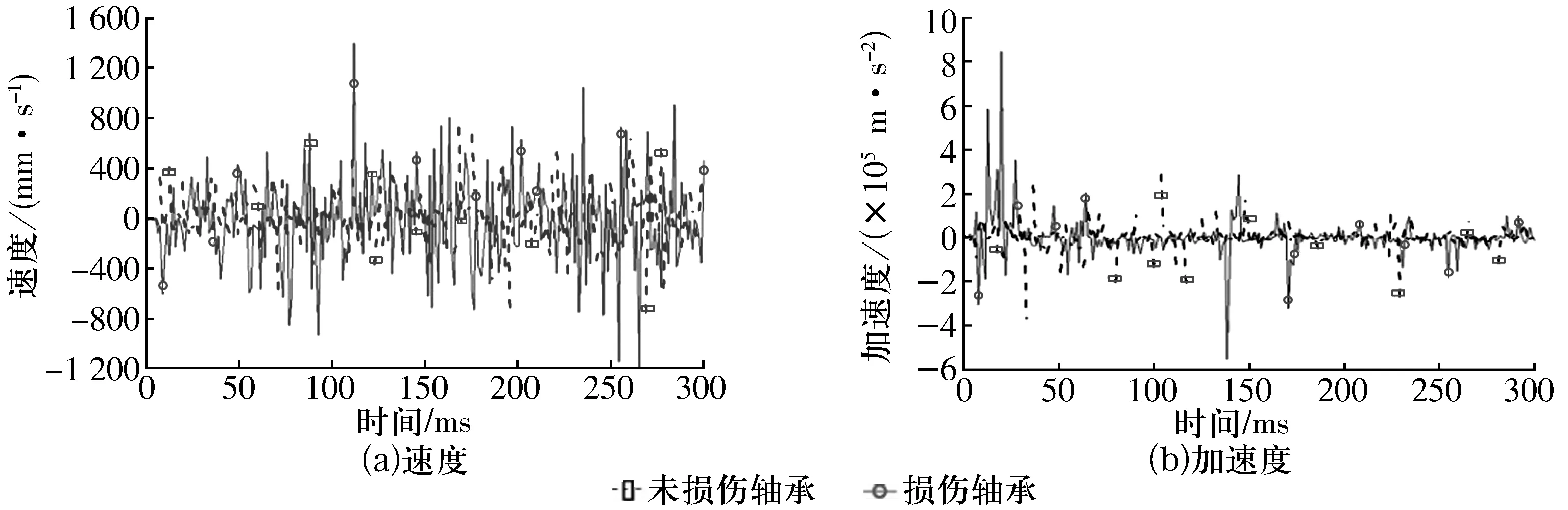

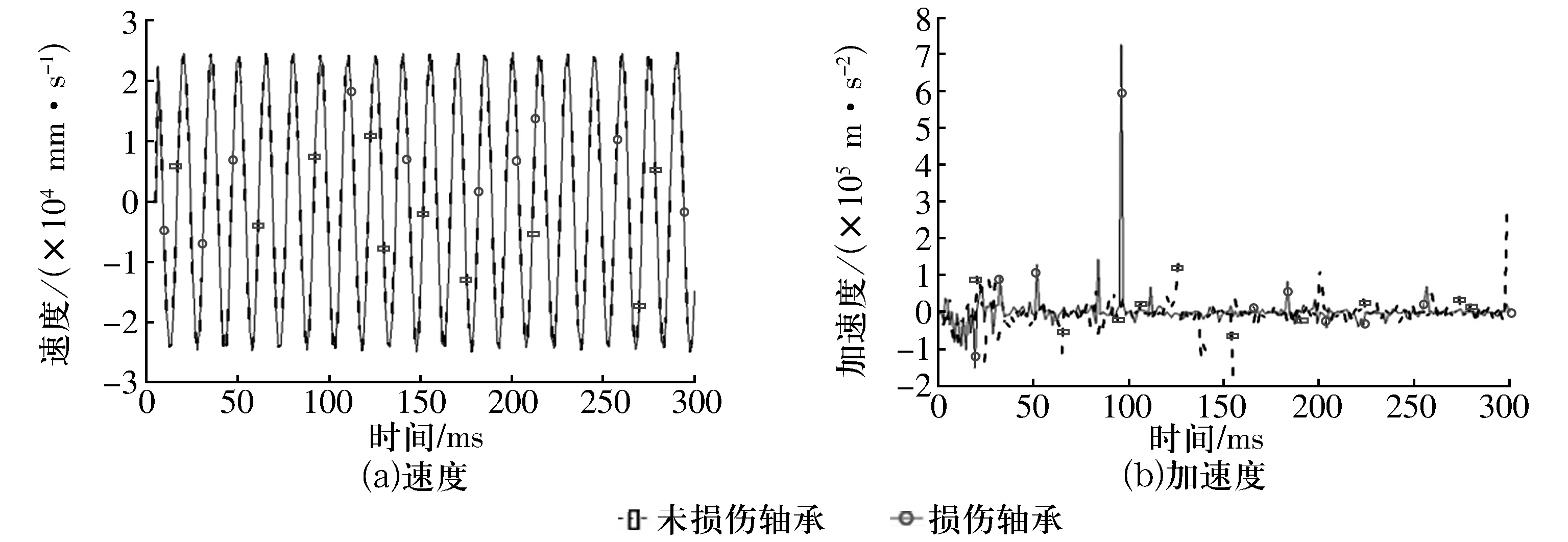

未损伤轴承与损伤轴承内圈和滚子节点在y方向的速度、加速度曲线分别如图10和图11所示。由图可知:1)内圈节点在y方向的速度呈周期性变化,周期为15 ms,最大速度约为2.4×104mm/s;但在初始50 ms内,损伤轴承内圈节点加速度大于未损伤轴承内圈节点加速度,随后趋于稳定,表明损伤轴承内圈在启动瞬间波动大于未损伤轴承内圈。2)在初始时刻(前50 ms)第1个周期的速度均小于后续周期的速度,处于尚未稳定的状态。稳定后未损伤轴承滚子速度变化周期约为33 ms,幅值为1.2×104mm/s;损伤轴承滚子节点速度变化幅值为2.1×104mm/s,大于未损伤轴承的节点速度,周期为30 ms,小于未损伤轴承;损伤轴承滚子节点瞬时最大加速度大于未损伤轴承滚子节点,且波动程度远大于未损伤轴承。

图10 未损伤轴承与损伤轴承内圈节点在y方向的速度、加速度曲线

图11 未损伤轴承与损伤轴承滚子节点在y方向的速度、加速度曲线

由此可见,轴承内圈损伤会对滚子运动产生影响,由于航空发动机轴承实际运转速度可达12 000 r/min以上,一旦轴承内圈表面出现损伤,滚子正常运转状态将发生突变,极大影响轴承服役,甚至加剧损伤,导致卡死、抱轴等严重后果,故需从设计、制造、装配、润滑等各方面保证航空发动机轴承的可靠性,防止内圈损伤。

4 结论

1)内圈滚道损伤区域的应力较集中,内圈损伤对滚子和内圈挡边的应力均有显著影响。

2)内圈未损伤轴承滚子周期性地通过轴承内圈滚道,若轴承内圈有损伤,内圈与滚子节点的位移将增大。

3)轴承内圈损伤会影响滚子的速度和加速度,一旦轴承内圈表面出现损伤,滚子正常运转状态将发生突变,从而影响轴承服役。