铁路隧道基底结构补强过程中的变形监测与控制

赵格立,柴金飞,徐建威,杨海花

(1.天津大学 建筑工程学院,天津 300072;2.中国铁道科学研究院集团有限公司 铁道建筑研究所,北京 100081;3.中国铁路呼和浩特集团有限公司 工务处,呼和浩特 内蒙古 010000)

1 工程概况

北方铁路的轨道板底部经常受冰冻灾害的影响。目前轨道板底部由于受冻胀、暗河冲蚀等作用出现了裂隙,当受到列车荷载作用后排出地基中的水和气体,出现翻浆冒泥现象,导致轨道整体下沉,极易造成“跳车”危害[1]。因此,决定采用“锚注一体化”的修复方法填充轨道板底部裂隙,对基底进行补强。

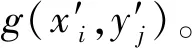

基底补强过程中必然会使轨道板出现抬升现象。为了防止轨道板抬升过大,注胶过程中需对轨道板抬升进行实时监测。通常使用轨距尺进行监测,但是由于轨距尺的水平(超高)测量精度只有0.1 mm,使其很难用于微小变形的监测,尤其是本次监测要求位移在1 mm以内。光栅位移计具有较高的测量精度,能够很好地适用于轨道板变形监测,但是光栅位移计不仅成本高,而且不能随时变换测站位置[2]。为了弥补光栅位移计的缺陷,本次监测分别采用数字图像相关(Digital Image Correlation,简称DIC)监测系统和激光位移监测系统进行实时监测。DIC监测系统由散斑标靶、镜头、计算机、UI-1540LE摄像机、DIC图像处理软件等组成。激光位移监测系统由激光器、标靶、控制盒、计算机、供电电缆等组成。本次监测的目的是实时监测基底补强过程中轨道板的抬升,并及时发出停止注胶的预警信号,防止注胶过多导致轨道板抬升过大。

2 DIC监测技术和激光位移监测技术的原理及应用

传统的基于物理或机械的位移测量方法属于接触式测量,具有采样点有限[3]、精度低等缺点,而光学测量中的DIC监测技术和激光位移监测技术以其非接触、自动化、高精度、速度快、抗干扰性强等优点被广泛应用于科学研究和工程建设的各个领域。

2.1 DIC监测技术的原理及应用

图1 DIC监测技术原理示意

相关系数C的计算公式为[5]

(1)

目前,DIC监测技术主要用于室内科学试验研究,而在实际工程中应用较少,且大多是试验后期对图像进行处理。Shao等[6]通过对DIC监测技术的相关开发,实现了实时处理功能。

在轨道板抬升监测过程中,首先将散斑标靶固定在监测段的轨道上,摄像机固定在距散斑标靶4~5 m的位置,调试摄像机镜头光圈及焦距,使散斑图像全屏清晰呈现在计算机上。其次,在注胶前先对散斑图像进行一次拍摄,对散斑图像进行标定。最后,在注胶过程中对散斑图像进行自动连续拍摄,实时分析和处理散斑图像。轨道板抬升监测现场见图2。

图2 轨道板抬升监测现场(DIC监测系统)

2.2 激光位移监测技术的原理及应用

激光器发射出的激光射到标靶内的光敏元件上,通过光电转换器转换为电信号。电信号的大小仅与测点的位置有关。当测点位置发生变化时会引起传感器输出信号的变化。标靶输出信号汇集到控制盒内进行实时处理,在计算机上对监测数据进行实时输出,从而实现对测点位移的实时监测。

激光位移监测系统在基坑及滑坡变形、轨距、轨道直线度和轮对尺寸监测方面应用较多[7-13],但是很少用于施工过程中轨道板抬升监测。

激光位移监测系统的布置与DIC监测系统相似。轨道板抬升监测现场见图3。

图3 轨道板抬升监测现场(激光位移监测系统)

3 轨道板抬升监测结果

在注胶过程中,要求轨道板抬升位移不大于1 mm,当抬升位移超过1 mm的警戒值时需及时发出停止注胶的预警信号。

3.1 DIC监测系统的监测结果

DIC监测系统通过DIC图像处理软件实时监测和处理散斑区域轨道板抬升位移变化云图,并通过计算机实时输出轨道板抬升位移。选取代表性的监测点进行分析。DIC监测系统与轨距尺测试结果对比见图4。

图4 DIC监测系统与轨距尺测试结果对比

由图4可知:在注胶压力的作用下胶水流入裂隙,同时胶水的挤压作用也撑大了裂隙,轨道板被迅速抬高。386 s 时轨道板最大抬升位移为 1.259 8 mm,超过警戒值(1 mm),发出停止注胶的信号。停止注胶后轨道板在重力作用下缓慢下降,胶水也开始凝固,轨道板抬升位移最终保持在 0.800 0 mm 左右。

由图4还可以看出,DIC监测系统与轨距尺测试的抬升位移随时间的变化趋势总体相似。说明DIC监测系统的监测结果具有一定的可靠性,并且DIC监测系统的测量精度为 0.000 1 mm,而轨距尺测量精度只有0.1 mm,在测量精度上DIC监测系统更具优势。

3.2 激光位移监测系统的监测结果

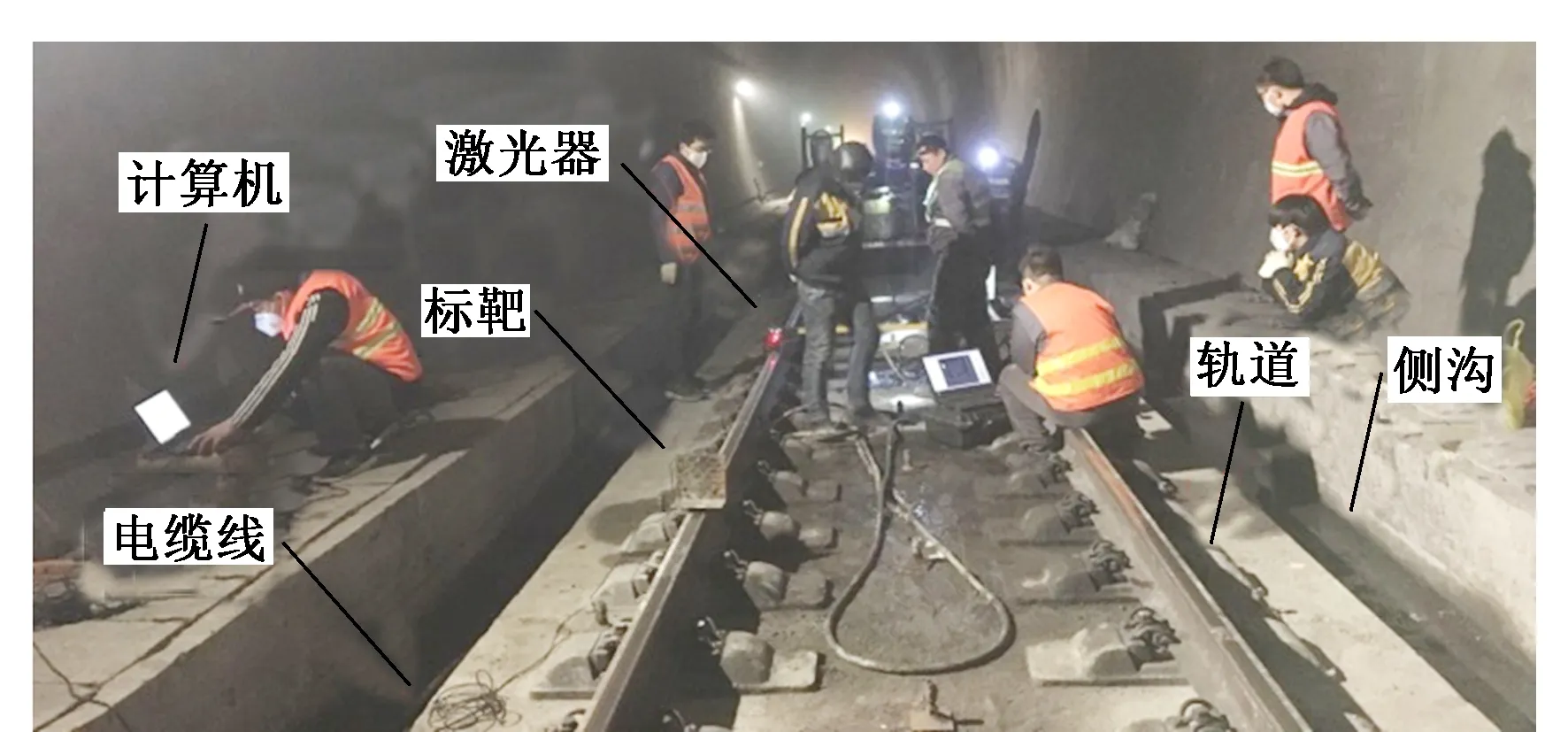

通过激光位移监测系统实时监测标靶输出信号,信号通过控制盒处理后,在计算机上实时输出轨道板抬升位移。选取代表性监测点进行分析。激光位移监测系统与轨距尺测试结果对比见图5。

图5 激光位移监测系统与轨距尺测试结果对比

由图5可知,0~205 s轨道板抬升位移由0快速增至0.93 mm。这是由于在注胶压力作用下胶水压入裂隙中,裂隙被迅速填充且快速撑大,轨道板被迅速抬高。胶水注满裂隙时,由于裂隙尖端的约束作用,继续注胶比较困难,轨道板缓慢上升。419 s时轨道板最大抬升位移为1.27 mm,超过警戒值(1 mm),发出停止注胶的信号。停止注胶后轨道板在重力作用下缓慢下降,胶水也开始凝固,最终抬升位移保持在0.81 mm左右。

由图5还可以看出,激光位移监测系统与轨距尺测试的抬升位移随时间的变化趋势总体相似。说明激光位移监测系统的监测结果具有一定的可靠性,并且激光位移监测系统的测量精度为0.01 mm,而轨距尺测量精度只有0.1 mm,在测量精度上激光位移监测系统更具优势。

3.3 2种方法的对比

由以上分析可知,DIC监测系统和激光位移监测系统都能够有效地监测和控制轨道的抬升位移。但是2种方法的测量精度相差甚大,DIC监测系统的测量精度为 0.000 1 mm,而激光位移监测系统测量精度为0.01 mm。本次监测要求位移不超过1 mm,2种方法的测量精度均满足要求,但是对于更加精确的监测,应选用DIC监测系统。

DIC监测系统很容易受到光源的影响,只有在亮度适中的条件下散斑图像才足够清晰,软件才能分析处理。由于施工现场的其他光源会严重影响测量结果,所以保持散斑的亮度适中对测量结果的准确性很重要。而激光位移计接收的是高频率、短波长的激光,普通光源对其测量结果的准确性影响不大,可适用于露天、洞室等不同光源强度的场合。

DIC监测系统是对散斑进行分析,分析时间取决于分析区域的大小,区域越大时间越长。为了能够实时输出数据,只能适当延长拍摄时间间隔,减小数据输出频率,数据量较少。而激光位移监测系统输出频率为20 Hz,数据量较大。本次监测不是监测高速动态过程,所以2种方法均适用。

4 小结

1)本文验证了DIC监测系统和激光位移监测系统在轨道板抬升监测与控制中具有良好的可靠性和稳定性,可应用于实际工程的监测,为后续施工提供了保障。

2)2种监测系统的监测结果均表明,在注胶过程中裂隙被填充且撑大,轨道板抬升,当达到警戒值时停止注胶,轨道板缓慢下降,最后位移趋于稳定。

3)2种监测系统的适用环境和测量精度不同,应根据工程实际情况合理地选用,从而更好地实现对工程的实时监测。