解读装备制造业工业4.0

陈端毓

哈尔滨工程大学 黑龙江哈尔滨 150001

2013年在德国汉诺威工业博览会上,“工业4.0”的概念被提出来[1],我国也广泛关注、讨论。“工业”——点明是关于制造业的讨论;“4.0”——点明是第四次工业革命。“4.0”不仅是技术传承更是技术跨越,提醒要从技术革命的角度认识和理解。

1 工业4.0提出背景和意义

制造业是一个国家的战略性的产业,国家安全的重要基石。制造业在德语区一直是最重要的经济支柱。德国在汽车行业、医疗技术、飞机制造等产业,一直处于领先地位,这也是为什么“工业4.0”由德国率先提出。另外,众多大型产品的研发和制造复杂性增加,传统的方法和手段不足以高效完成任务。在这样的背景下,只有加快工业化、信息化融合,才能应对挑战。因为各方面对传统制造业提出的挑战,工业4.0应运而生。近年来,我国制造业持续快速发展,但相比于先进国家制造业,自主创新能力、信息化程度和质量效益方面,差距明显。工业4.0概念虽然在德国提出,对工业4.0的深度的解读和认识,能帮助我们认识国内制造业,清晰发展方向、明确发展规划,意义重大。

2 工业4.0关键词

2.1 信息物理融合系统——工业4.0的灵魂

信息物理融合系统(Cyber Physical System, CPS)的概念是2006由美国率先提出的,在工业4.0中被高度定位,成为了“工业4.0的灵魂”。信息物理融合系统构建一个计算、网络和物理环境的多维系统,实现实时感知、动态控制和信息服务。工业4.0要实现高度自动化和智能化,首要实现设备的智能化,即设备或系统是高度信息物理融合系统[2]。

典型的CPS系统包含传感器、执行器和分布式控制器。传感器是智能设备“眼睛”和“耳朵”,负责各种信号的收集;控制器是智能设备的“大脑”,负责根据各种信息做出合理的判断生成执行命令;执行器是设备的“手和脚”,负责执行命令。

制造执行系统(MES)就是CPS理论在制造工厂的具体应用。MES系统具有实时性、可靠性和安全性的特点,能够对车间的人员、设备、物料、制度、环境等进行有效的匹配的数据管理,能追踪加工过程,做到加工过程的可视化,这些都是系统高度复杂性体现。MES系统提供与企业资源管理(ERP)和物料资源管理(MRP)等接口是系统开放性和多维性的具体体现。MES系统对计划变更,生产调整的快速响应是系统智能控制的体现[3]。

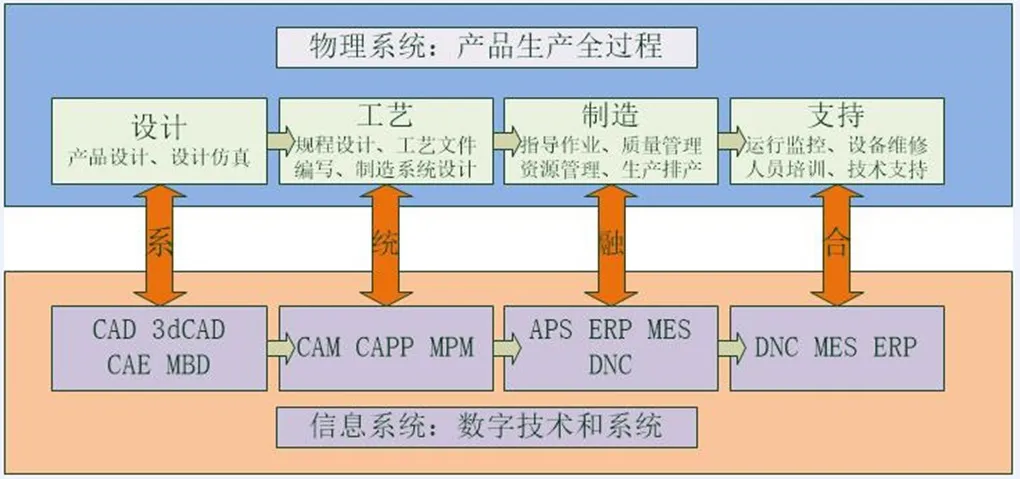

图1 在产品生命周期中信息系统和物理系统的融合

图1 从产品生产过程的软件应用角度理解信息物理融合系统方式。产品生产过程是物理系统;数字技术和系统是相对应的信息系统。信息物理系统融合就是指在产品生产每个环节物理系统都有与之对应、高效融合信息系统。产品设计阶段,数字技术CAD、CAE、MBD等辅助完成产品设计和仿真工作;在工艺阶段,有CAM、CAPP、MPM等数字手段辅助完成工艺规程、刀具选用、工装设计;在产品制造环节,有APS、ERP、MES、DNC等数字化技术辅助完成生产排产、资源管理、制造作业指导、质量管理;在生产支持环节,同样是通过ERP、MES、DNC保证产品生产支持环节任务顺利完成。信息系统各环节之间基于统一数字化平台、统一的工作流数据库,各环节之间数据无障碍交换。信息物理融合系统提供了信息化与工业化深度融合的理论基础,是工业4.0灵魂。

2.2 产品生命周期管理——工业4.0的核心

产品生命周期管理(Product life-cycle management, PLM)是指管理产品从需求、规划、设计、生产、经销、运行、使用、维修保养全生命周期中的信息与过程。产品生命周期管是一门综合性技术,将产品从创建、使用,直到最终报废,全生命周期的产品数据信息进行管理。产品生命周期管理纵向上反映产品生产从设计到质保的流程,横向上反映从销售市场到产品的交付的流程(图2)。产品生命周期管理的概念提出和发展,恰恰是制造业信息化、自动化、智能化发展的过程和必然结果。

传统制造业和计算机技术的第一次融合重要标志是CAD系统的广泛应用;在CAD系统不断丰富和进步的基础上,辅助设计的CAE软件、辅助制造CAM软件得到发展和应用。随后和管理相适应的MES和ERP等概念被提出、研究,并且在不少企业也得到应用;再进一步,把涉及制造的整个过程数据信息都管理,并且实现数据在各个环节的流通。所以说产品生命周期管理就是系统级的制造企业深度的信息化、数字化,是工业4.0的核心。产品生命周期管理提供了信息化与工业化深度融合的努力方向,是工业4.0核心。

图2 产品开发和客户订阅流程图

2.3 工业软件——工业4.0的手段

工业软件是产品生命周期管理和信息物理系统融合的实现手段。《工业4.0即将来袭的第四次工业革命》一书中强调最多的就是工业软件,软件是工业的未来。从最初的产品设计理念到生产和物流,再到运行和维护,软件是实现数字化制造的手段,是数据的载体和数据处理的工具。软件在生产的各个环节都发挥着不可替代的作用,贯穿产品设计、生产规划、生产实施、产品服务各个阶段。产品设计阶段,CAD软件可以辅助建模,CAE软件完成产品应力、应变分析,三维装配仿真等,节约了产品设计成本;生产规划阶段,软件能够帮助生成生产计划、快速编制工艺文件;在生产实施阶段,软件完成生产追踪、指导现场任务……软件和信息技术已成为工业中最重要的增长动力,目前软件被越来越重视,投入也越来越大,并且制造业越发达的国家,对软件的投入越大。信息物理融合系统的实施、产品生命周期管理都离不开软件,没有软件的支持和发展无法实现信息化和工业化的深度融合,所以说软件是实现工业4.0的手段。

3 工业4.0实现路径:由MBD走向MBE

基于模型的产品定义(MBD)技术使用几何模型、尺寸和形位公差标注,属性注释等产品制造信息的单一主模型来完整表达产品定义,并作为制造过程中唯一有效数据,实现各流程的高度集成。MBD技术价值体现在复杂产品的设计和制造上,复杂程度越高,使用MBD技术优势越明显。随着MBD技术逐步深入应用,其技术价值和意义被广泛认同。随着MBD技术发展和应用,基于模型的企业(MBE)得以构建。这也是美国“下一代制造技术计划”中重要内容:建设基于模型的企业。传统企业采用MBD技术对设计和制造的全部流程进行彻底的改造;利用产品和过程模型来定义、执行、控制和管理企业的全部过程,从根本上减少产品创新、开发、制造和支持的时间和成本。行业内将MBE能力水平划分为6个档次,形成MBE能力矩阵(图3)。MBE主要由基于模型的工程、基于模型的制造和基于模型的维护三大部分组成,并且在统一的系统工程的指导下形成有机的整体。从具体业务看,基于模型的企业又被细化为不同环节:基于模型的系统工程、基于模型的三维产品设计、基于模型的设计分析、基于模型的验证管理,基于模型的全生命周期质量管理、基于模型的零件工艺、基于模型的装配工艺、基于模型的质量检验、基于模型的作业指导书、基于模型的制造执行管理、基于模型的数字化服务管理等。将各个环节攻克,最终建成基于模型的企业,实现工业4.0。

图3 MBE能力矩阵

4 结语

工业4.0描绘了制造业未来的愿景,在工业化和信息化深度融合道路上,信息物理融合系统提供了理论基础,是工业4.0灵魂;生命周期管理提供了发展方向,是工业4.0的核心;软件提供了实现生命周期管理的基础,是工业4.0得以实现的手段,通过攻克基于模型的产品定义技术,建设基于模型的企业,最终实现工业4.0[4]。