氯乙烯聚合尾气回收工艺的优化

王瑶琴 卢传英 刘忠亮

德州实华化工有限公司 山东德州 253079

在聚氯乙烯的生产过程中,在氯乙烯聚合过程中氯乙烯的转化率通常控制在85%,即作为终点,排出悬浮液并通过排气回收未反应的单体。因此,每个聚合循环约为15%的VCM未反应,并且在二次气体被压缩和冷凝后,在不可冷凝的气体中仍有约70%的VCM。因此,严格控制聚合尾气中的VCM含量非常重要,这一直是氯碱工业环保工作的重要任务[1]。

1 简述

1.1 聚合尾气回收工艺

为了回收这部分气体,经过反复讨论和论证,在聚合过程中构造变压吸附装置的方案被否定,并决定将这部分气体送到VCM合成和精馏过程中经过几次改造,找到一个简单的回收聚合物尾气的过程供同行参考。聚合过程的尾气排入PVC气柜,然后由VCM水环压缩机压缩,仅由一级冷却器和二级冷却器冷凝,不再通过排气压缩机和第三级冷凝器,直接取决于压力差管道从管道输送到单体合成车间的碱洗塔进口管道,以及VCM精馏过程自聚合引起的杂质和PVC的质量通过碱洗槽除去,与合成工艺的VCM一起进入精馏系统,除去高低废液。它通过单个泵储存到VCM球形罐中进行聚合,形成闭环系统以达到回收VCM的目的。

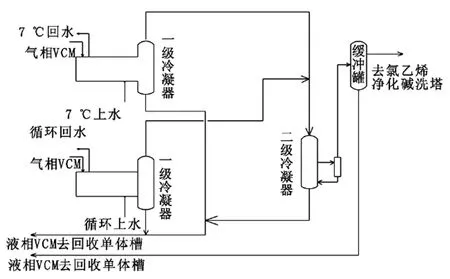

乙炔和VCM在精馏过程中通过变压吸附装置吸附到单体合成系统中,氮气等杂质气体通过吸附塔的排出直接排放到大气中。恢复VCM的过程如图1所示。

图1 聚合尾气回收流程简图

1.2 聚合尾气回收工艺原理

从二级冷凝器出口间歇排出的不可冷凝气体进入聚合水封,通过尾气回收管道进入合成系统组合塔的气相入口,然后通过水洗塔,第一碱洗塔和第二碱洗塔使聚合尾气经酸洗,水洗,碱洗后,进入氯乙烯气柜回收。聚合尾气中的残留引发剂有利于提高聚合尾气中VCM的回收率,并可降低回收气体对精馏系统的影响[2]。

1.3 聚合尾气回收工艺技术的特点

(1)通过在第二冷凝器的出口处提供聚合水密封,在组合的水密封出口和合成系统的气相入口处设置尾气回收管线以形成闭环过程,从而聚合尾气经酸洗,洗涤和碱处理。洗涤后,进入氯乙烯气柜的回收利用。同时,回收的VCM可以显着减少酸洗,水洗和碱洗后回收气体中的残留添加剂,并且可以使回收气体对精馏段的影响最小化。(2)工艺流程简单,新增设备小,占地面积小,投资小,施工方便。

2 原工艺中存在的问题

2.1 自聚现象严重

由于系统在原始工艺设计中产生的惰性气体非常小,因此废气压缩机的设计能力很小。然而,在实际操作中,聚合反应器的顶部冷凝器通常具有管被自聚物阻塞的现象,不仅用于安全生产。不利的是,成品中的“鱼眼”和杂质含量严重超标,严重影响了产品质量。因此,该设备通过向反应器中向顶部冷凝器中加入一定量的氮来改善聚合过程。反应后,用VCM气体回收残留的氮气。一起放电到VCM气柜。

2.2 尾气中的VCM无法回收

由于回收单元中使用的水环式压缩机不能压缩氮气,它只能进入远远超过废气压缩机负荷的废气压缩机,导致回收系统的惯性。气体积聚,压力高,压缩机运转。困难严重影响了设备的负荷和生产的安全性。如果空气直接排空,夹带在气体中的VCM比例为70%,这不仅造成严重的资源浪费,而且还增加了成本。

2.3 环保无法达标

聚合尾气中VCM含量较高,排入大气中,会严重污染环境,危害人体健康。3改进后氯乙烯单体回收工艺针对原有工艺的不足,借鉴同行业的经验,结合实际情况,对氯乙烯单体回收工艺进行了优化和改造。经过严格的分析和计算,上游车间将是7,而不增加7°C的水设备。首先缓冲一小部分气相氯乙烯单体,缓冲罐底部用不锈钢管与回收单体罐连接,进一步回收缓冲氯乙烯单体。在缓冲管一侧,将DN50不锈钢管连接到碱洗塔的氯清洗,以回收不可冷凝的气体和一小部分氯乙烯单体,并控制氧含量低于1.00%以防止自身-管道中的聚合。参见改进的氯乙烯单体再循环过程图2。

图2 改进后氯乙烯单体回收工艺流程

4 改造后的效果

到目前为止,回收装置已经改造,生产运行良好,回收系统结束时的压力稳定在0.20~0.28MPa,聚合和排放回收顺利,排放恢复时间从40min减少到32min,压缩机运行正常,无滚动现象(压缩机的出口压力为0.20~0.28MPa);二级冷凝器的废气通过缓冲罐送到氯乙烯清洗碱洗涤塔,有效地将不凝性气体和一小部分未冷凝的气相氯乙烯单体回收到单体中[3]。将该罐和氯乙烯单体送至氯乙烯净化碱洗涤塔,再循环使用,降低了生产成本,减少了环境污染。

5 结语

在聚氯乙烯(PVC)的生产中,主要有两种废气排放,即聚合尾气(氯乙烯单体聚合过程中产生的废气)和氯乙烯单体(VCM)蒸馏尾气(产生的废气)VCM精馏)目前,回收方法主要包括活性炭吸附回收,膜回收,变压吸附回收等。其中,变压吸附回收最彻底,可以满足标准排放。现在大多数新建企业已建成聚合尾气变压吸附回收和VCM精馏尾气变压吸附回收两个独立装置。