自润滑杆端关节轴承压装对启动摩擦力矩的影响分析

牛荣军,张建虎,戴明钟,邓四二

(1.河南科技大学 机电工程学院,河南 洛阳 471003;2.福建龙溪轴承(集团)股份有限公司,福建 漳州 363020)

自润滑杆端关节轴承是向心型关节轴承的一种变形结构,其外圈一般为带螺纹杆的轴承壳体[1-2],具有结构简单、紧凑,质量轻,承载大和免维护等优点。同时装配的螺纹杆结构与其他组件组合,具有安装简便,可靠性高等特点,广泛应用于操纵和动力传递机构中,如直升机旋翼支承系统的变距拉杆结构,飞机起落支架和仪表操作系统等[3-5]。

自润滑杆端向心关节轴承主要承受径向载荷,也能承受一定的轴向载荷。在承受径向载荷时,需正确选择和保持外圈与杆端座孔的配合,避免轴承与座孔之间发生滑动;在承受轴向载荷时,杆端座孔与外圈的收压固定必须保证外圈不能出现大的轴向相对位移或被压出[6]。因此,确定杆端座孔与轴承外圈正确的压配量和收压方法尤为关键。同时,在保证上述可靠连接的条件下,要满足轴承的使用性能指标要求,如无载启动力矩、旋转灵活性等,保证关节轴承的运动性能。

鉴于此,以某自润滑杆端向心关节轴承无载启动力矩为控制指标,通过装配试验分析压配和收压工序对轴承无载启动力矩的影响,确定杆端座孔与轴承外圈的配合量和收压方法。并通过仿真方法验证压配、收压工序和推出试验对轴承接触性能的影响,以求揭示轴承压装过程中无载启动力矩发生变化的原因,为自润滑杆端关节轴承的装配提供参考依据。

1 压装过程

在自润滑关节轴承制成成品后,还需与杆端座孔进行压装,主要包括压配和收压2道工序。

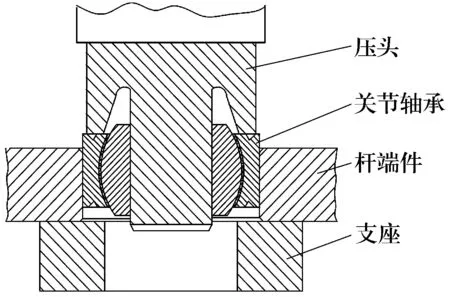

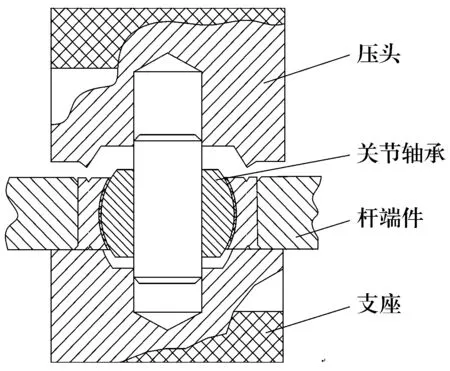

压配过程中,首先需在杆端座孔涂锌黄底漆、环氧树脂底漆和密封剂等[7],然后使用专用工具对关节轴承进行压配。压配过程(图1)中作用力要保持平行于杆端座孔轴线,施加于外圈端面,缓慢、均匀地将关节轴承压入杆端座孔。

图1 关节轴承的压配过程Fig.1 Press-fit process of spherical plain bearing

收压工序是通过收压模具对关节轴承的安装槽进行挤压,使其发生塑性变形,将其一部分材料填充到轴承座孔倒角部位,使轴承在承受轴向载荷时不发生位移,如图2所示。收压过程中,收压力的大小、轴向进给量和进给速度等参数应根据关节轴承和杆端座孔的尺寸、材料等进行调整。若选择不当,易造成关节轴承收压后启动力矩或游隙急剧变化,甚至造成关节轴承抱死,使其丧失功能。

图2 关节轴承的收压过程Fig.2 Press-down process of spherical plain bearing

2 装配设计

压配和收压工序会对原轴承无载启动力矩产生明显影响。因此,要控制最终无载启动力矩在要求的范围内,关键要确定合适的外圈外径和座孔内径的公差范围,此外,要选择恰当的收压参数,确保表面成形质量和轴承在轴向极限推出力下不被推出。

以某传动系统使用的SA6DEM杆端自润滑关节轴承(图3)为研究对象,要求压装后轴承的无载启动力矩为压装前的1~1.5倍。根据控制目标,需合理设计外圈与杆端座孔间的配合关系。可进行多套轴承压装试验,验证所设计的配合关系,以满足无载启动力矩的指标要求。

图3 自润滑杆端关节轴承结构Fig.3 Structure of rod end self-lubricating spherical plain bearing

3 压装试验

试验流程为:首先,对关节轴承进行无载启动力矩测试,筛选出满足启动力矩指标要求的试样;然后,测量其外径和杆端座孔内径,筛选出满足上下公差范围的试样;最后,进行压配和收压工序,记录试样的启动力矩(不同位置测试3次,取平均值为试验结果)。

3.1 轴承无载启动力矩和外径测试

抽取SA6DEM关节轴承试样,分别对其无载启动力矩和外圈外径进行测试,从中筛选出12套满足无载启动力矩在0.037~0.187 N·m和外径公差带-0.008~0 mm的试样。无载启动力矩和外圈外径分别测量2次后取其平均值,以减少人为误差对测量结果的影响,具体测试结果见表1。

表1 轴承无载启动力矩和外径测试结果Tab.1 Test results of no-load starting torque and outer diameter

3.2 压配试验

为确定合适的座孔内径公差带,选择无载启动力矩最大和最小的5#和6#试样进行试验。杆端座孔内径公差带范围初步选择-0.012~-0.002 mm,通过磨削加工,2套试样内径的尺寸上下偏差分别为-0.004,-0.009和-0.005,-0.009 mm,满足杆端座孔内径公差带范围要求。

选择上述配合,在万能压力机上进行压配试验。压配过程如图4所示。通过手动方式控制压配下降量,最终压配完成后总的上模下移量为0.389 mm。压配完成后,采用无载摩擦力矩检测仪检测无载启动力矩,2套试样的测试结果分别为0.26,0.11 N·m,都在1.5倍无载启动力矩0.056~0.281 N·m范围内。由此可以看出,选择的尺寸配合公差带范围合适,但轴承在压配安装后,为了保证轴承与杆端可靠连接,还需进行收压装配。

图4 压配试验过程Fig.4 Press-fit test process

3.3 收压试验

在收压过程中,要选择合适的铆合力确保可靠连接和表面成形质量。通过收压试验和成形结果分析,对于SA6DEM关节轴承选择90 kN的铆合力较为合适。此外,需设置收压参数,从而确保准确的铆合力。

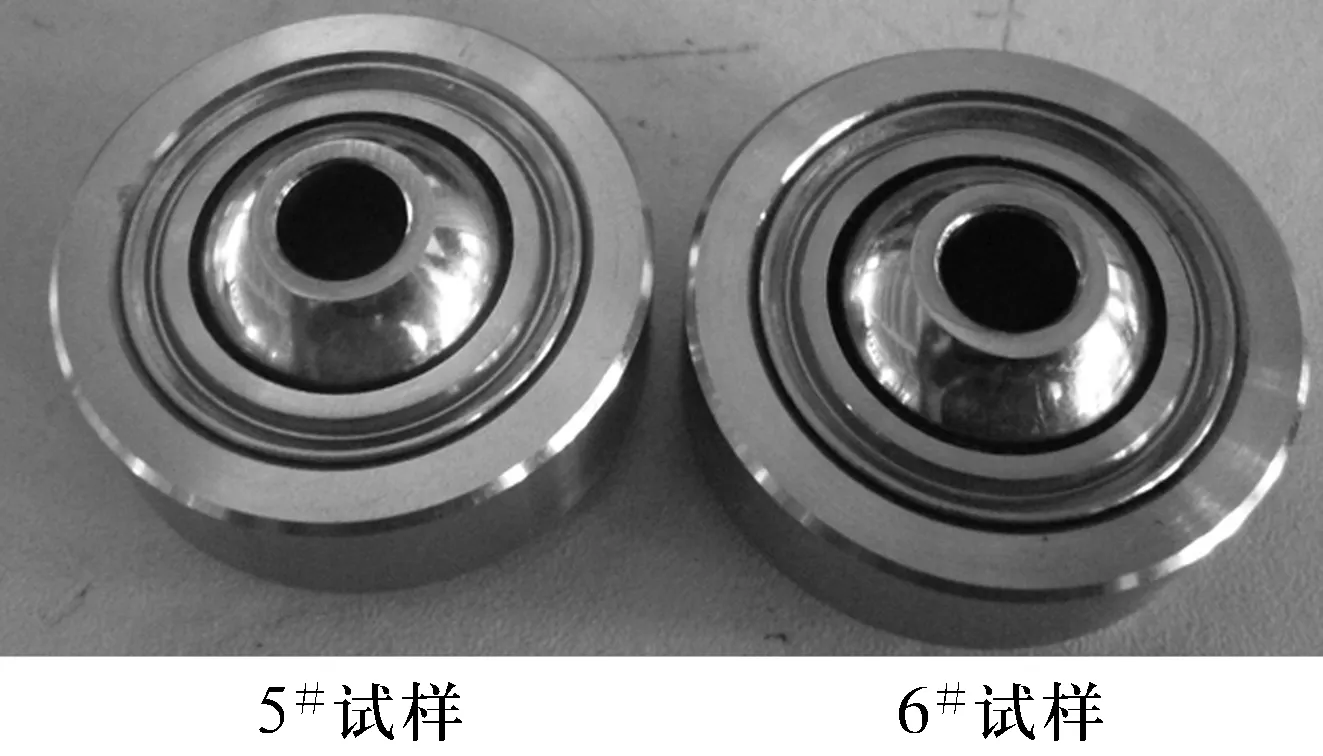

2套试样的铆合力-位移曲线如图5所示。从图中可以看出,整个收压过程基本呈线性加载,在达到设置的90 kN铆合力后进行10 s的保压。收压后的最大铆合力为90.128 kN,最大位移变形量为1.72 mm,整个收压过程需99.87 s。最终试样的压装实物图如图6所示。从图中可以看出,收压位置表面质量完好,没有开裂等问题。收压后测试2套试样的无载启动力矩分别为0.083,0.025 N·m。

图5 铆合力-位移曲线Fig.5 Curves of riveting force-displacement

图6 压装后轴承实物图Fig.6 Physical diagram of bearing after press assembly

由无载启动力矩测试结果可知:收压工序对压配后的力矩影响明显,使压配后无载启动力矩明显减小,减小比例分别为68.1%和77.3%。其中6#试样压装后的无载启动力矩下降为0.025 N·m,不满足1.0~1.5倍压装前无载启动力矩(0.037~0.281 N·m)的装配要求。因此,初步选择的杆端座孔内径-0.012~-0.002 mm上下偏差过小,根据加工水平和上述试验分析结果,适当调整杆端座孔内径公差带范围为-0.020~-0.010 mm。

4 结果与分析

4.1 压装试验

根据上述试验方法和调整后的配合参数,对剩余的10套试样按顺序重新编号,并进行压装。在压装过程中记录无载启动力矩变化,结果如图7所示。从图中可以看出,5#试样压装数据出现异常,压配后力矩为1.5 N·m,收压后下降到0.80 N·m,无载启动力矩过大,超出要求的摩擦力矩范围要求。这可能是由于外圈与套筒虽然控制在很小的公差带范围内,但由于加工工艺误差会出现椭圆轮廓表面,若刚好椭圆长轴相对配合安装,通过压配和收压后其无载启动力矩会较大。其他试样压装后无载启动力矩都达到设计指标要求,说明选择的外径公差范围和调整的杆端座孔内径上下偏差合适。

图7 压装过程无载启动力矩变化Fig.7 Variation of no-load starting torque during press assembly process

此外,压配和收压阶段对轴承的无载启动摩擦力矩影响均较大,特别是收压阶段使摩擦力矩明显下降,但其下降比例需根据轴承具体型号和尺寸通过分析和试验确定,没有具体规律可循,不能将此类试验结果直接应用于其他型号轴承的装配。但通过具体试验可以很好地掌握3个阶段对无载启动摩擦力矩的影响程度,从而为装配提供经验数据。

4.2 推出试验

为检验连接的可靠性,随机选择3套压装好的轴承,采用CMT5150万能试验机进行推出试验,推出过程如图8所示,结果见表2。由表可知,3套试样的推出力均远远大于标准要求,连接可靠。

表2 推出力试验结果Tab.2 Results of push-off test kN

5 仿真分析

采用DEFORM材料成形软件[9],分别对3个装配过程进行仿真分析,仿真结果如图9—图11所示,其中应力曲线图中的横坐标起点为外圈轴向左侧端。设置的自润滑衬垫材料性能参数见表3。

表3 自润滑衬垫性能参数Tab.3 Performance parameters of self-lubricating liner

图9 压配过程仿真结果Fig.9 Simulation results of press-fit process

图10 收压过程仿真结果Fig.10 Simulation results of press-down process

图11 推出过程仿真结果Fig.11 Simulation results of push-off process

从图9可以看出,压配过程中由于过盈配合量不大,应力值都不大。随着座圈套筒不断压入,衬垫表面接触应力不断增大,特别是压入的最底端的接触应力最大,但小于衬垫材料的应力极限[10]。

从图10可以看出,收压阶段可以使关节轴承与座圈可靠连接,不会出现在轴向力作用下轴承与座圈由于连接力不够导致脱离的问题。但收压过程是材料的变形过程,模具结构和铆头压力等工艺参数都会对最终的成形质量产生影响。通过仿真分析发现,在上下压模的作用下,外圈安装槽翻边成形,与座圈可靠连接。但在外圈中间区域产生较明显的作用力,使得衬垫表面中间区域的接触应力升高,而两端的接触应力下降。此外,在收压过程中,座圈也发生明显外扩,使座圈与外圈的连接主要发生在翻边区域,中间区域可能已经产生较大的间隙。

从图11可以看出,随着推出量的增加,衬垫的接触应力不断增加,最大达到179 MPa,接近织物衬垫的应力极限[10]。推出过程是一个破坏性试验,会在衬垫表面产生较大的接触应力,甚至超过其应力极限,对轴承造成损坏性影响。仿真推出力为10.8 kN(图11c),明显大于标准值6.9 kN。

6 结束语

通过装配试验分析了自润滑杆端向心关节轴承的压配和收压工序对轴承无载启动力矩的影响。试验表明:收压阶段使轴承摩擦力矩明显下降,根据加工水平和试验分析结果调整杆端座孔内径在-0.020~-0.010 mm公差带范围较合适。通过材料成形仿真,分析了装配过程对衬垫接触状态的影响,通过3个阶段应力场和衬垫接触层应力变化揭示了压装过程中无载启动力矩发生变化的原因。