基于ANSYS的公路桥梁伸缩装置锚固区混凝土界面脱黏研究

周圣兰,韩恒忠,赵新创,雷勇志,莫 迪,黄民水*

1.安徽省新路建设工程集团有限责任公司,安徽 阜阳 236000;2.武汉工程大学土木工程与建筑学院,湖北 武汉 430074

公路桥梁伸缩装置作为桥梁结构不可或缺的一部分,不但能够适应因温度变化、混凝土收缩徐变、桥墩桥台位移沉降等因素引起的桥梁内力变化,而且可以承受车辆荷载的反复冲击作用,但是作为公路桥梁结构中的一部分,伸缩装置经常因各种原因而损坏,1990年在北京等十几个城市对各大公路桥梁500多个伸缩装置进行调查,破损的伸缩装置占了总调查的48.7%左右。若公路桥梁的伸缩装置忽略了早期设计和施工上的结构要求,就会给桥梁结构后期的运营带来隐患,当车辆荷载发生重载或超载时,伸缩装置的锚固区混凝土易开裂,其与桥面铺装黏结的界面就会出现脱黏现象。因此,伸缩装置锚固区混凝土界面脱黏的研究对于提高伸缩装置在实际工程中的耐久性和使用寿命、减缓甚至避免界面裂缝的发生,具有一定的理论研究价值和应用价值[1-2]。

1 锚固区混凝土界面黏结机理

直接暴露于大气中的伸缩装置随车载流量的增多、汽车荷载的重载超载现象和自然环境的影响,易出现早期破坏。锚固区混凝土与其他区域混凝土收缩变形有所不同,新旧混凝土黏结界面初期强度低,在外界因素如车辆荷载影响下极易出现裂缝,而后期养护施工若处理不当会使裂缝拓展延伸,导致锚固区混凝土破碎开裂。

1.1 微观结构分析

新旧混凝土黏结力源自于分子间相互作用力,即机械咬合力、范德华力和生物化学作用力,三者所占比例依次递减。机械咬合力由新浇混凝土渗入旧混凝土缝隙形成黏结面提供;范德华力由集料本身的特性所决定,属分子间物理静电吸引;生物化学作用力由水化物反应及界面剂与混凝土反应提供[3]。

1.2 宏观力学分析

新旧混凝土黏结界面受力性能薄弱,远小于整体混凝土。在常温下,新旧混凝土界面的强度仅为整体混凝土轴心抗拉强度的67%~84%,新旧混凝土界面的强度约为整体的3/4左右;抗折(弯)强度约为47%~53%;界面处的断裂韧度约为整体混凝土断裂韧度的50%左右。并对温度影响敏感,当温度升高时,新旧混凝土黏结劈裂抗拉强度下降,200℃时下降26%左右,700℃时下降到92%[4]。

1.3 界面脱黏原因

界面的黏结层是由混凝土中的水泥、其他铺装黏结材料、界面黏结剂等组合而成的复杂的黏结体,界面黏结的强度和整体混凝土相比较小,其主要影响因素有:1)混凝土表面粗糙度;2)界面剂类型的不同;3)铺装材料的模量;4)铺装材料的厚度[5];5)汽车荷载的冲击作用[6-7];6)混凝土基层的质量;7)界面植筋率的不同。

2 有限元模拟

2.1 模型建立

利用有限元软件ANSYS建立模数式伸缩装置的三维平面应变模型[8],建模时截取伸缩装置、锚固区混凝土和桥面铺装层为主要研究对象,模型结构示意图如图1所示,为分析简化起见,分析模型未考虑伸缩装置的影响。

图1中,计算坐标系规定如下:以桥面铺装的边缘中点处做为坐标系的原点,纵桥向即车辆向前行驶或者梁体的长度方向为X轴,梁体的厚度方向为Y轴方向,梁体的宽度方向即横桥向为计算时的Z轴方向。模型整体宽度取3 m,桥面铺装与锚固区混凝土厚度取0.2 m,梁体厚度取0.6 m,整个桥梁局部结构的长度为6.1 m。

图1中,模型底部两端均施加三向约束。

2.2 计算假设

基本假设如下:1)对锚固区混凝土简化时按照非光滑和紧密连接的模型进行简化,假设锚固区混凝土与伸缩装置之间非光滑并紧密接触,且二者的接触界面没有空隙,力的传递均匀,拉应力、剪应力和竖向位移在界面处均相等;2)桥面铺装与锚固区混凝土黏结的界面用接触单元代替其他的机械黏结方式,所有的桥梁结构之间的连接均固结在一起;3)所有结构材料符合相关标准和要求;4)不计伸缩装置结构各组成部分的自重,也不计桥梁自重,不考虑桥面板负弯矩及桥梁振动作用对计算产生的影响。

2.3 界面脱黏原因

桥面铺装、锚固区混凝土及梁体均使用ANSYS中三维八节点Solid45实体单元模拟,桥面铺装和锚固区混凝土的黏结界面不采用任何机械连接方式,而用Conta174与Targe170来代替,网格尺寸:1)X方向为5 cm,Y方向为10 cm,Z方向为10 cm;2)梁体的尺寸划分和上面完全相同。

网格化后有限元模型如图2所示。

图2 网格化有限元模型Fig.2 Grid finite element model

2.4 计算荷载

本次研究采用公路-I级的车辆荷载,最大轴重 140 kN,作用在 6个不同位置[7],选择后轴 4个车轮的着地面积为4个0.2 m×0.6 m的矩形荷载,轴距为1.4 m,布载如图3所示。

图3 车辆荷载示意图:(a)立面,(b)平面Fig.3 Schematic diagrams of vehicle load:(a)elevation,(b)plan

车轮接触压力为:

式(1)中,G为最大轴重,A为轮胎接地面积。

在计算分析时考虑6种荷载工况,即:1)荷载作用在锚固区混凝土一侧桥面铺装上(位置1);2)后轮荷载作用于桥面铺装,前轮轮迹边缘贴合桥面铺装与锚固区混凝土相交线(位置2);3)荷载位于在桥面铺装和伸缩装置锚固区混凝土的正中间(位置3);4)荷载作用在桥面铺装一侧且后轴前轮轮迹边缘位于相交线上(位置4);5)荷载位于两侧锚固区混凝土并压住伸缩缝(位置5);6)荷载位于两侧锚固区混凝土并跨过伸缩缝(位置6)。以上6种荷载作用示例位置如图4所示。

图4 荷载作用位置Fig.4 Load position

此外,还需考虑车辆超载作用下的受力情况,可取轮胎压力值分别为超载21.7%后的0.70 MPa和超载37.9%后的0.80 MPa。而车辆加速或减速时会引起水平力,静止时水平力系数取0,匀速行驶时为0.10,缓慢制动时为0.25,紧急加速或刹车时为 0.50[9-11]。

2.5 计算参数

建立力学分析模型时所采用的各种材料的力学参数如表1所示。

表1 桥梁伸缩缝材料参数Tab.1 Material parameters of bridge expansion joint

为研究不同桥面铺装沥青材料弹性模量对锚固区混凝土黏结界面的受力的影响,分别取桥面铺装沥青材料的弹性模量为400、800、1 200、1 600 和 2 000 MPa[12-14]。

3 结果讨论

3.1 荷载最不利位置的确定

考察公路-I级最大轴重140 kN作用在6个不同位置时的受力情况,选取桥面铺装的弹性模量为800 MPa,锚固区混凝土的模量为3.45×1010Pa,6种不同荷载作用位置的界面应力如表2所示。

由表2可以看出,取荷载位置2或荷载位置3作为荷载最不利位置,取相应荷载位置下的界面拉应力和界面剪应力为界面的控制指标[15-17]。

3.2 界面应力

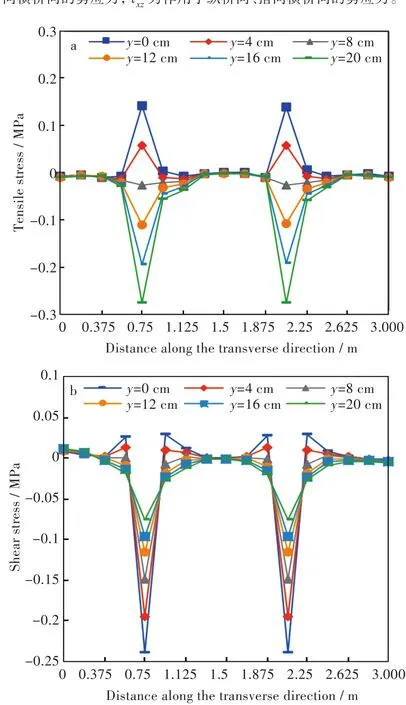

选择荷载位置2为荷载作用最不利位置,分析荷载位置2作用下界面拉应力和界面剪应力沿Y方向及Z方向的变化规律,选择桥面铺装表面(y=0 cm)向下每隔4 cm位置的界面拉应力和剪应力与桥面铺装宽度方向的变化规律;选择桥面铺装表面(y=0 cm)来分析界面竖向位移与桥面宽度方向的变化规律,结果如图5所示。

表2 不同荷载位置处界面应力最大值Tab.2 Maximum values of interface stress in different load positions kPa

图5 界面应力沿横桥向的变化曲线:(a)拉应力,(b)剪应力Fig.5 Curves of interface stress along transverse bridge:(a)tensile stress,(b)shear stress

1)在荷载位置2作用下,当y=0 cm时,界面应力沿桥面铺装的横桥向方向以拉应力为主,拉应力在双轮正中间出现最大值;在y=0 cm界面以下,沿着深度方向主要呈现出压应力的状态;当界面深度y处于0~8 cm之间时,双轮作用范围内的界面压应力不断增加,呈现递增趋势,而界面深度y=20 cm的时候,界面的压应力达到最大值;在界面深度20 cm处以上时,界面应力主要是由车辆荷载产生,当界面深度位于8 cm以下时,应力受下方固结的桥面板的影响,所以当界面深度y=8~20 cm时,界面拉应力值小于y在4~8 cm之间时的拉应力值,当界面深度y=20 cm的时候,界面拉应力值最小。

2)在荷载位置2作用下,2个轮胎周围的界面剪应力明显大于横桥向其它位置界面剪应力,当界面深度y处于0~20 cm之间时,2个轮胎作用范围内的界面剪应力方向为垂直向下,双轮两侧剪应力方向为垂直向上,在双轮作用范围内,随着铺装深度的增加,剪应力不断减小,且在轮胎中心呈现出分界点,最初剪应力逐渐增大,呈递减趋势,到分界点位置时剪应力逐渐减小,界面剪应力沿桥面铺装厚度方向逐渐递减,其原因是随着界面深度的增加,荷载作用产生的剪应力慢慢减小。

3.3 不同桥面铺装弹性模量的影响

公路-I级车轮的接触压力为0.58 MPa,水平力为0 MPa。两侧桥面铺装长2.5 m、厚度为0.20 m、宽为3.0 m;锚固区混凝土的宽为3.0 m、厚为0.20 m、长0.5 m;下层两侧梁板均为长3 m、厚0.60 m、宽3.0 m。桥面铺装的弹性模量分别取400、800、1 200、1 600和2 000 MPa,分析桥面铺装弹性模量变化对界面应力的影响,如表3所示。

由表3可知:

1)随着桥面铺装弹性模量的不断增加,界面法向拉应力逐渐减小,当桥面铺装的模量从400 MPa增至2 000 MPa,应力减小了33.5%,且几乎呈线性相关,相关系数分别为0.033 27。由于界面法向拉应力极值的作用位置在桥面铺装上,计算结果表明桥面铺装材料的弹性模量越大,应力作用就越小。因此,桥面铺装模量的增大有助于减小应力。为了降低荷载作用下桥面铺装与锚固区混凝土黏结界面的应力,延缓界面开裂的速度,宜选择刚度更大、弹性模量更大的沥青材料做为桥面铺装的材料。

2)在不同桥面铺装的弹性模量影响下,界面法向拉应力随着模量的变化近似呈线性规律,如式(2)和图6所示。

式(2)中:σ为界面法向应力,Ej为桥面铺装弹性模量。

图6 界面控制指标随模量的变化曲线Fig.6 Curves of interface control index with bridge deck pavement elastic modulus

综上所述,桥面铺装弹性模量的变化对界面应力的影响较大,其中对于拉应力的影响要大于对界面剪应力的影响。

3.4 车辆超载的影响

选择公路-I级车轮的接触压力为0.58 MPa,取桥面铺装的弹性模量为800 MPa,水平力为0 MPa。考虑超载,可取轮胎压力值分别为超载21.7%后的0.70 MPa和超载37.9%后的0.80 MPa,界面受力情况的控制指标如表4所示。

表4 不同轮胎接触压力下界面控制指标Tab.4 Interface stresses under different tire contact pressures

由表4明显可知:界面拉应力和界面剪应力均与荷载压力值呈现出正相关,当压力值从0.58 MPa增加到0.80 MPa时,界面的拉应力值增加了37.6%,界面的剪应力值增加了37.8%。

3.5 水平力系数的影响

选择车轮荷载压力为0.58 MPa,桥面铺装的弹性模量取800 MPa,水平力系数大小分别为0、0.10、0.25、0.50时,所得界面应力如表5所示。

表5 水平力系数对界面应力的影响Tab.5 Influence of horizontal force coefficient on interface stresses

由表5可知,界面拉应力和剪应力均与水平力系数呈现正相关,在水平力系数为0.10时,界面拉应力、剪应力分别增加35.8%、18.3%,说明水平力系数的增加对界面拉应力影响比较大。当水平力系数为0.25时,界面拉应力、剪应力分别增加257.9%和46.4%,而当水平力系数为0.50时,界面拉应力剧增,可能会超过黏结界面所能承受的应力最大值,表明在车辆紧急刹车或突然启动时,黏结界面很容易发生破坏。

4 结 语

在对伸缩装置界面脱黏机理分析的基础上,基于ANSYS建立了局部伸缩缝有限元模型,选取公路-I级荷载最大轴重140 kN做为计算荷载,轮胎接触压力为0.58 MPa,并考虑了桥面铺装弹性模量、车辆超重、水平力系数的影响,将界面的拉应力和剪应力确定为界面控制指标,分析在不同荷载位置作用下界面的受力情况,主要结论如下:

1)当荷载紧贴桥面铺装与伸缩装置锚固区混凝土的相交线上时,黏结界面的拉应力及剪应力最大。荷载位置2时,通过分析桥面铺装材料弹性模量对界面应力和位移发现,增大桥面铺装弹性模量对界面应力产生的影响较大且随着桥面铺装弹性模量的增大而逐渐减小,其中对界面拉应力的影响最大,对剪应力的影响次之,所以可以选择弹性模量较大的材料做桥面铺装材料。

2)界面拉应力和界面剪应力与荷载压力值、水平力系数均呈现出正相关,其中水平力系数对界面拉应力的影响最明显,在水平力系数为0.5时达到最大值,这表明车辆在紧急刹车或者突然启动时会使锚固区混凝土与桥面铺装的黏结界面很容易发生破坏。在不同影响因素下,界面拉应力、剪应力和竖向位移受水平力系数的影响最大,其次是车辆荷载超重的影响,桥面铺装弹性模量的影响最小。