新型三聚氰胺基阻燃剂的合成及其在PA6中的应用

何文平,李 苏,蔡 师,刘生鹏

武汉工程大学化工与制药学院,湖北 武汉 430205

尼龙 6(polyamide 6,PA6)因其卓越的力学性能、电学性能、抗磨损和抗化学性能被作为工程塑料广泛地应用在机械制造、电子电气和纺织等领域[1-2]。然而PA6极易燃烧的缺点会增大火灾风险,所以提高PA6的阻燃性能十分必要[3-4]。

鉴于环保要求的日益严格,传统的卤系阻燃剂在许多领域被无卤阻燃剂代替,其中氮-磷协同的膨胀型阻燃剂(intumescent flame retardant,IFR)因其优异的抑烟和成炭性能受到极大关注[5-6]。IFR通常由酸源、炭源和气源组成[7],酸源中的含磷官能团受热氧化分解成小分子酸性氧化物,与炭源中的羟基发生酯化交联反应,形成富炭熔融物;气源释放出氮气和水蒸气等不燃气体,使富炭熔融物膨胀发泡;随后体系发生胶化和固化,形成致密的膨胀型保护炭层,达到隔热隔氧和抑烟的阻燃目的[8-9]。三聚氰胺(melamine,MA)因其高达66.64%的氮含量和稳定的碳氮三嗪环结构,是膨胀型阻燃体系的优良气源。基于MA骨架,通过活性官能团之间的化学反应引入含磷阻燃基团可以有效弥补MA分子缺乏高效酸源的短板,使得单一分子结构中同时包含酸源、碳源和气源,完善膨胀阻燃体系[10-11]。

基于以上理论,本文以邻苯二胺、三氯氧磷和MA为原料合成一种三聚氰胺基的含磷膨胀型阻燃 剂 DPMA[di(propylene glycol)methyl ether acetate],并探究了其对PA6热稳定性能、成炭性能和力学性能的影响。

1 实验部分

1.1 原料及仪器

PA6:1013B(日本宇部兴产株式会社);邻苯二胺,三聚氰胺(化学纯,国药集团化学试剂有限公司);三氯氧磷(化学纯,山东西亚化学股份有限公司);吡啶,二氯甲烷,1,2-二氯乙烷,三乙胺,乙腈(分析纯,国药集团化学试剂有限公司)。

RM-200A转矩流变仪(哈尔滨哈普电气技术有限公司);M1200实验用注塑机(武汉启恩科技发展有限公司);CMT6104电子万能试验机(深圳新三思材料检测有限公司);XQS-V缺口制样机(承德市精密试验机有限公司);Q-600热重分析仪(thermogravimetric analysis,TG)(美国TA仪器公司);JSM-5510LV扫描电子显微镜(scanning electron microscopy,SEM)(日本JEOL公司);Nicolet 6700红外光谱仪(Fourier transform infrared spectroscopy,FT-IR)(美国尼高力仪器公司);Agilent 400MR核磁共振分析(nuclear magnetic resonance,NMR)(美国安捷伦公司);DXR拉曼光谱仪(Raman)(美国赛默飞世尔科技公司)。

1.2 阻燃剂DPMA的合成

1.2.1 中间体邻苯二胺磷酰氯的合成 本实验中的中间体邻苯二胺邻酰氯(O-phenylene diamine

chloride,DP)在文献[12]基础上改进合成工艺制得。在装有恒温搅拌、回流冷凝管、氮气保护和尾气吸收装置的250 mL四口烧瓶中加入10.8 g邻苯二胺(0.1 mol),加入80 mL二氯甲烷和二氯乙烷的混合溶剂(1∶1),在氮气保护下搅拌溶解,常温缓慢滴加9.4 mL三氯氧磷(0.1 mol),滴毕后于50℃回流保温反应4 h;冷却过滤,乙腈洗后65℃真空干燥12 h,得到浅粉色粉末,收率97.1%

1.2.2 DPMA的合成 在装有恒温搅拌、回流冷凝管、氮气保护的四口烧瓶中加入18.85 g DP和100 mL吡啶,搅拌加热到60℃,氮气保护下加入5.04 g三聚氰胺(MA)并保温0.5 h(DP与MA的摩尔比是2.5∶1),之后缓慢滴加三乙胺,滴毕后于100℃回流反应12 h;反应完毕后冷却结晶得到白色悬浮液,过滤,沸水洗涤3次,120℃真空干燥12 h,得到黄色粉末,收率57.4%。DPMA的合成路线图如图1所示:

图1 DPMA的合成路线图Fig.1 Synthetic route of DPMA

1.3 PA6/DPMA复合材料的制备

将DPMA粉末与干燥后的PA6颗粒以质量比0/100、5/95、10/90、15/85、20/80在转矩流变仪中熔融共混,温度为230℃,主机转速50 r/min,密炼时长为10 min,然后破碎造粒,根据不同的测试标准注塑成型不同规格的实验样条。

1.4 测试与表征

FT-IR采用溴化钾压片法制样,NMR所用溶剂为氘代二甲基亚砜;

TG分析:10°C/min升温速率,氮气氛围下测试PA6/DPMA复合材料的热稳定性;

机械性能测试:拉伸性能根据GB/T 1040.1-2006标准测试,弯曲性能根据GB/T9341-2008标准测试,缺口冲击性能根据GB/T1043.1-2008标准测试,以上测试皆保留5个实验数据并取平均值。

2 结果与讨论

2.1 DPMA的结构表征

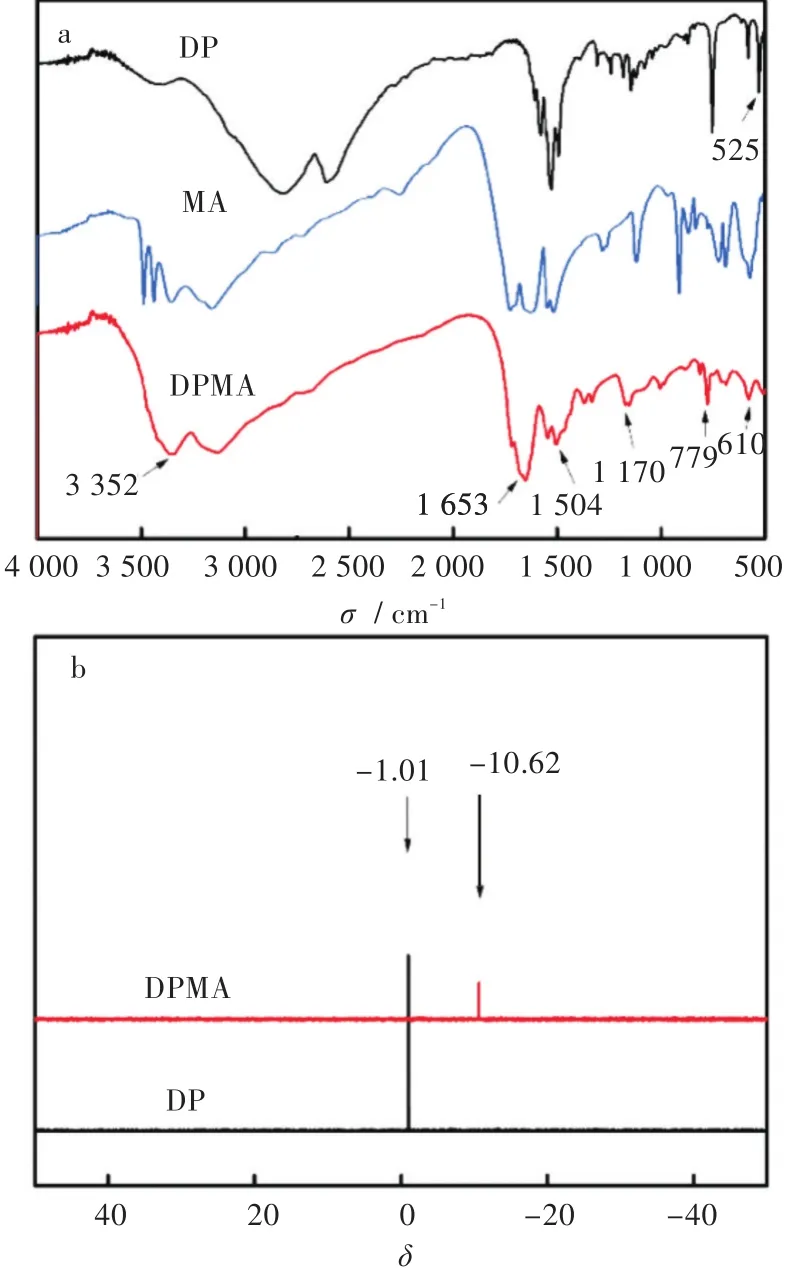

如图2(a)所示,分别是DP、MA和DPMA的红外光谱图。由图 2(a)可知,MA 在 3 469、3 419、3 330、3 130 cm-1处出现了氨基的N-H伸缩振动峰[13],而DPMA在相同位置的峰明显减弱,并在3 352 cm-1出现新的仲氨基吸收峰;1 653 cm-1处是C=N键的吸收峰;1 548,1 504 cm-1处是苯环上的C-H吸收峰,779 cm-1处是苯环邻位取代的特征峰;990~1 370 cm-1之间是P=O伸缩振动峰,610 cm-1为N-P的吸收峰,而且DPMA在525 cm-1附近的P-Cl特征峰消失,由此证明DP与MA反应并得到新的化合物结构。

DP和DPMA的31P NMR图谱如图2(b)所示。DP和DPMA分子中都只有1种化学环境的磷元素,所以呈现出的P元素的特征峰都只有1个峰。DP在化学位移-1.01处有1个单峰,DPMA因为MA三嗪环和仲氨基的缘故导致P的化学位移向底场移动,在化学位移-10.62处出现单峰。

图2 DPMA:(a)红外波谱图,(b)核磁共振磷谱图Fig.2 DPMA :(a)FT-IR spectra,(b)31P NMR spectra

2.2 DPMA热稳定性分析

DPMA的热重分析图如图3所示。由图3中的TG曲线可知,DPMA的初始分解温度(失重5%的温度)是238.6℃,可以满足PA6材料在220~240℃区间的加工温度。从DTG曲线可以看出,DPMA的分解呈现出3个分解阶段,分别在333.2、385.4、537.2℃有最大的热失重速率,并且在800℃时有23.7%的残炭量,热稳定性良好。

图3 DPMA的TG和DTG曲线图Fig.3 TG and DTG curves of DPMA

2.3 PA6/DPMA复合材料热重分析

PA6和PA6/DPMA复合材料的TG曲线和DTG曲线如图4所示,相关数据如表1所示。从TG和DTG曲线可以看出,PA6/DPMA复合材料的分解趋势和纯PA6相同,都是只有一个分解阶段。PA6原材料的初始分解温度是399.3℃,DPMA的添加使得阻燃复合材料的初始分解温度向低温区间移动,同时DTG数据也说明了材料的最大分解温度也随着DPMA质量分数的增加而降低。在残炭量方面,复合材料的残炭量随着DPMA质量分数的增加而增加,纯PA6在800℃时的残炭只有0.07%,基本分解完全,添加5%的DPMA只能收到0.71%的残炭量,增加不明显;当质量分数增加到20%时,复合材料在800℃的残炭量达到6.95%,增量十分明显。造成上述结果的原因是在复合材料受热时,DPMA中所含的MA骨架导致阻燃剂分子有较低的分解温度,质量分数的增加也影响着整个复合材料基体的分解温度降低,同时分子中磷氧基团与PA6分解产生的水蒸气结合形成磷酸酯类化合物又可吸收分解体系中的炭化物粒子促进成炭,这一系列过程伴随着复合材料的低温分解阶段完成,因为保护性炭结构的存在使得复合材料在450℃以后不再发生明显的分解。

2.4 PA6/DPMA复合材料残炭分析

图4 PA6以及不同组分复合材料:(a)TG曲线,(b)DTG曲线Fig.4 Neat PA6 and PA6 composites:(a)TG curves,(b)DTG curves

表1 PA6/DPMA复合材料的TG测试结果Tab.1 Data of TG test for the PA6/DPMA composites

为了更深入的研究DPMA在凝固相上对PA6成炭的促进作用,对PA6/DPMA-20%试样在800℃时的残炭层进行Raman分析,利用碳原子晶体在拉曼光谱中特征峰(D带和G带)强度的比值来表征炭层石墨化程度,ID/IG值越小表示石墨化程度越高,炭层表面越规整[14-15]。如图 5(a)所示,将纯PA6的拉曼光谱拟合分峰处理后得到碳原子特征峰D峰和G峰,分别将两条特征曲线对Raman shift积分后得到峰强度,对图5(b)中阻燃PA6的Raman数据进行相同的处理。PA6残炭的Raman D带和G带分别在1 374和1 590 cm-1处,ID/IG值是2.88;PA6/DPMA-20%试样的D带和G带分别在1 367 和 1 593 cm-1处,ID/IG值减少到2.47。Raman数据说明DPMA的加入可以提高PA6残炭的石墨化程度,使炭化层更加规整和致密,这意味着在凝固相上有更好的隔热隔氧和抑烟性能。

图5 残炭拉曼图谱:(a)PA6,(b)PA6/DPMA-20%复合材料Fig.5 Raman spectra of char residues:(a)PA6,(b)PA6/DPMA-20%composites

图6是纯PA6和阻燃PA6复合材料在800℃时的残炭SEM图。如图6(a)所示,纯PA6的残炭层在SEM下呈现出的是一种破碎炭层的无序堆积,这种破碎粗糙的残炭表面无法形成连续致密的膨胀保护层,直接导致PA6的低成炭性和易燃性;从图6(b)可以观察到PA6/DPMA-20%试样的残炭层相对要更加的完整和致密,不规则粒子和碎片很少,这有利于致密膨胀炭层的形成,这和Raman的计算结果相符合。

2.5 PA6/DPMA复合材料力学性能分析

DPMA对PA6复合材料力学性能的影响如图7所示。从图7可以看出,低添加量的DPMA对PA6的各项力学性能是有提升的,但是在达到10%的添加量以后,随着添加量的增加力学性能开始出现明显的下降。当DPMA添加量达到5%时,复合材料的拉伸强度和冲击强度达到最大,比纯PA6材料分别增加12.6%和24.7%;当DPMA添加量达到10%时,复合材料的弯曲强度达到最大,比纯PA6增加43.1%。

2.6 PA6/DPMA复合材料断裂面微观结构分析

图6 残炭表面的SEM图片:(a)PA6,(b)PA6/DPMA-20%复合材料Fig.6 SEM images of char residues:(a)PA6,(b)PA6/DPMA-20%composites

PA6/DPMA复合材料的冲击断面不同倍数下的SEM图如图 8所示,图 8(a)和图 8(b)是纯 PA6的冲击断面SEM图,图8(c)和图8(d)是添加了5%的DPMA的复合材料的冲击断面SEM图。从图8(a)可以观察到纯PA6的冲击断面整体呈现出较为平整的结构,有受到应力断裂拉扯出现的沟壑;图8(b)在高倍分辨率下观察到这些断裂带呈现出粗糙不平的微观结构,这是受到应力破坏拉扯所导致的,是PA6韧性的一种体现。添加5%的DPMA后使复合材料的力学性能有所提升,图8(c)展现出的是更多的断裂褶皱,说明复合材料承受了更大的应力破坏,并且可以观察到DPMA粒子紧紧的镶嵌在PA6基质中,没有发现DPMA粒子大面积的团聚和表面迁移现象,说明添加剂与PA6基材相容性良好。

图7 PA6/DPMA复合材料的力学性能Fig.7 Mechanical properties of PA6/DPMA composites

3 结 语

图8 断面的SEM图:(a,b)PA6,(c,d)PA6/DPMA-5%复合材料Fig.8 SEM images of fractured sections:(a,b)PA6,(c,d)PA6/DPMA-5%comosites

在MA结构的基础上设计并合成了一种含磷的膨胀型阻燃剂DPMA,并对其进行了结构表征和热稳定性能分析,结果表明DPMA在800℃有23.7%的残炭量,拥有优良的热稳定性。将DPMA添加到PA6基体中制备PA6/DPMA阻燃复合材料,测试分析结果表明20%的DPMA使PA6的残炭量从0.07%增加到6.95%,并有效提高残炭层的石墨化程度,促使残炭层的微观结构更加致密和规整;5%的添加量可以使PA6的力学性能有明显的提升,与PA6基材相容性良好无大量明显的表面迁移和团聚现象产生。所以,DPMA作为一种阻燃剂可以有效提高PA6材料的热稳定性和成炭性能,同时保留PA6优异的力学性能。