尺寸稳定处理时8Cr4Mo4V轴承钢的相变及其对尺寸变化的影响

王松,夏云志,于兴福,赵开礼,马欣新

(1.中国航发哈尔滨轴承有限公司,哈尔滨 150500;2.沈阳工业大学 材料科学与工程学院,沈阳 110870;3.哈尔滨工业大学 先进焊接与连接国家重点实验室,哈尔滨 150001)

8Cr4Mo4V轴承钢是一种综合性能极佳的高合金钢[1-2],具有高疲劳寿命、高温硬度、高强度和高韧性等优点,400 ℃时的高温硬度能保持58 HRC[3],广泛用于工作温度316 ℃以下,dm·n值2.4×106mm·r/min以下的航空发动机主轴轴承。随着航空技术的发展,航空器的飞行速度不断提高,发动机的推重比越来越高,发动机轴承工作载荷越来越大,转速和环境温度越来越高,轴承服役寿命不足[4]已成为制约我国航空发动机性能进一步提升的瓶颈。由于发动机服役条件的苛刻限制,对高温轴承材料的性能提出更高要求,即轴承零件滚动接触表面要有高硬度和耐磨性。

8Cr4Mo4V轴承钢热处理淬火后获得的组织主要是马氏体[3],为获得高温硬度和高韧性,还需进行高温回火,通过二次碳化物的析出提高基体强度和韧性。零件中的马氏体在高温回火热处理和服役期间会发生回火转变,导致零件尺寸变化,另外残余奥氏体也会不断转变为马氏体,引起尺寸变化。

轴承是一种精密机械基础件,内、外圈尺寸精度直接影响轴承的安装质量和使用性能。如果8Cr4Mo4V轴承钢的热处理工艺不当或热处理工艺参数不合理,会导致轴承在存放和工作期间发生相变,从而引起尺寸变化,造成轴承在使用时出现早期失效[5-9],所以需进行稳定处理。稳定处理可使钢中残余奥氏体含量和淬火应力降低[10-11],使轴承在存放和使用期间尺寸变化程度降低,保证轴承精度[12]。为此,通过对8Cr4Mo4V轴承钢进行稳定处理,分析稳定处理期间的相变特征,并测量尺寸变化,了解稳定处理对8Cr4Mo4V轴承钢的相变及零件尺寸的影响。

1 试验方法

试验材料为8Cr4Mo4V轴承钢,初始状态为退火态。

8Cr4Mo4V轴承钢经淬火后,未经回火直接加工成φ5 mm×20 mm的试样,用热膨胀仪测定室温至600 ℃的热膨胀系数,分析相变对尺寸的影响。用差示扫描量热仪(DSC)测试加热期间的热流变化,辅助分析相变规律,试样尺寸为φ3 mm×1 mm。采用X射线衍射仪测量不同阶段热处理后钢中残余奥氏体的体积分数。

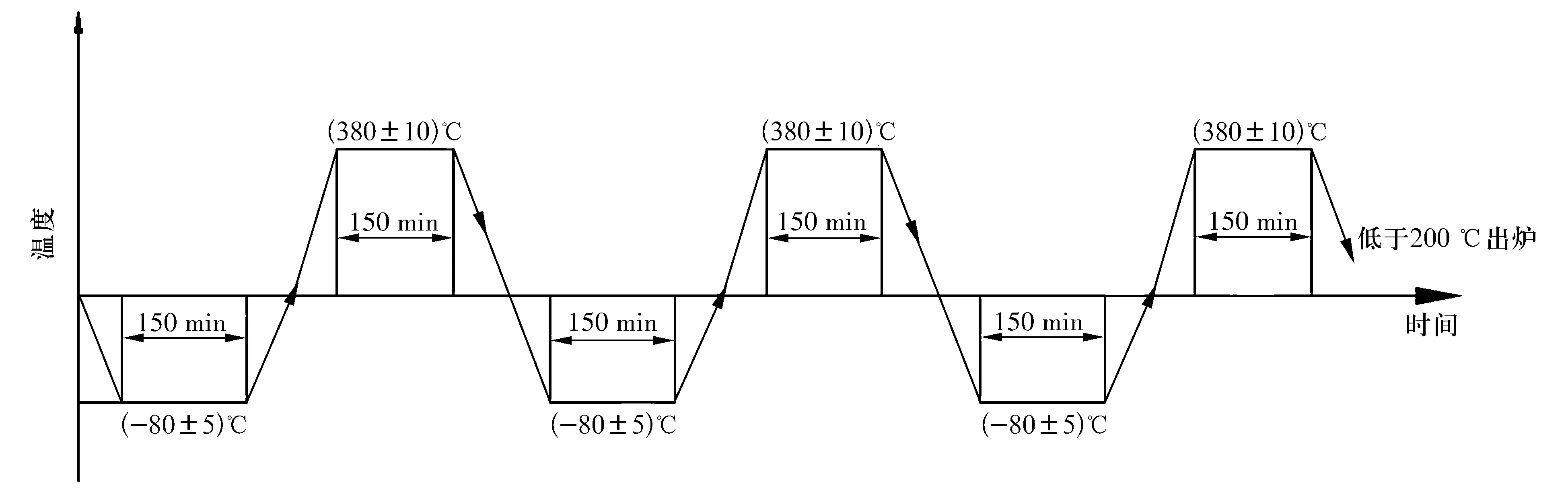

8Cr4Mo4V轴承钢经淬火和回火后加工成6个φ30 mm×20 mm的圆柱体试样,端面研磨后在端面标注尺寸测量点,然后进行稳定处理,并测量试样尺寸。每次稳定处理包括冷处理和热处理2个阶段(图1)。在稳定处理的不同阶段采用分度值为0.2 μm的扭簧测微仪测量标记处端面的尺寸。采用S-3400N型扫描电镜观察腐蚀后的组织形貌,腐蚀剂配比为乙醇100 mL+苦味酸2.5 g+盐酸5 mL。

图1 8Cr4Mo4V轴承钢稳定处理工艺曲线

2 结果与分析

2.1 热处理后及稳定处理后的微观组织

真空气淬前退火态8Cr4Mo4V轴承钢的组织形貌如图2a所示,钢中的碳化物主要为球形,最大直径约1 μm,在基体中均匀分布。真空气淬后的组织形貌如图2b所示,晶粒尺寸均匀,最大晶粒尺寸小于20 μm。三次回火后获得索氏体组织,同时有少量未溶碳化物和微量残余奥氏体存在,组织形貌如图2c所示。

图2 不同热处理状态8Cr4Mo4V轴承钢中的显微组织形貌

经三次稳定处理后8Cr4Mo4V轴承钢的微观组织形貌如图3所示。由图可知,基体中存在白色细条状组织,为回火过程中析出的二次碳化物,在析出碳化物的附近也存在一些残余奥氏体组织,其颜色为浅灰色,亮度略低于白色析出碳化物。当进行一次稳定处理后,残余奥氏体含量减少,在基体中析出了细小的点状碳化物相,随稳定处理次数的增加,点状碳化物数量逐渐增多。

图3 稳定处理前后8Cr4Mo4V轴承钢的微观组织

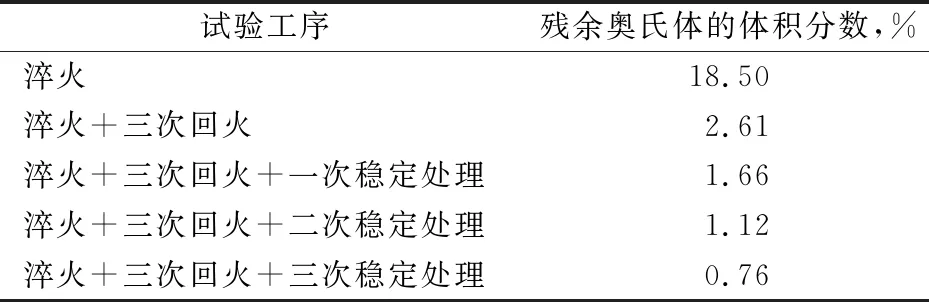

2.2 热处理不同阶段钢中残余奥氏体的含量

热处理不同阶段8Cr4Mo4V轴承钢中残余奥氏体的体积分数见表1。淬火后钢中残余奥氏体的体积分数为18.5%,经过550 ℃×2.5 h三次回火后,钢中残余奥氏体的体积分数为2.61%,然后经过稳定处理。由表1可以看出,随着稳定处理次数的增加,8Cr4Mo4V轴承钢中残余奥氏体的体积分数减少。

表1 不同热处理条件下8Cr4Mo4V轴承钢中的残余奥氏体含量

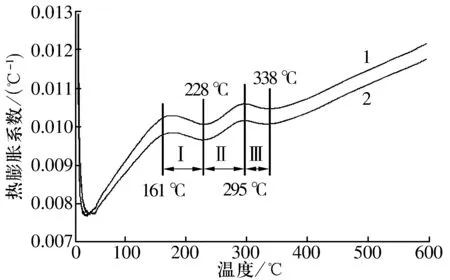

2.3 回火期间相转变及对尺寸的影响

淬火后未经回火的8Cr4Mo4V轴承钢由室温至600 ℃升温期间热膨胀系数的变化规律如图4所示。为确保试验结果的准确性,测定2个试样,曲线1和2均为淬火后的升温曲线。由图可知,试样在升温期间尺寸变化规律相同,主要存在3个区间。区间Ⅰ为马氏体中析出碳化物,即形成回火马氏体过程,试样尺寸和比容减小;区间Ⅱ为残余奥氏体转变为马氏体,试样尺寸和比容增大;区间Ⅲ为马氏体分解为铁素体+渗碳体,试样尺寸和比容减小。

图4 淬火后8Cr4Mo4V轴承钢升温期间的热膨胀系数变化

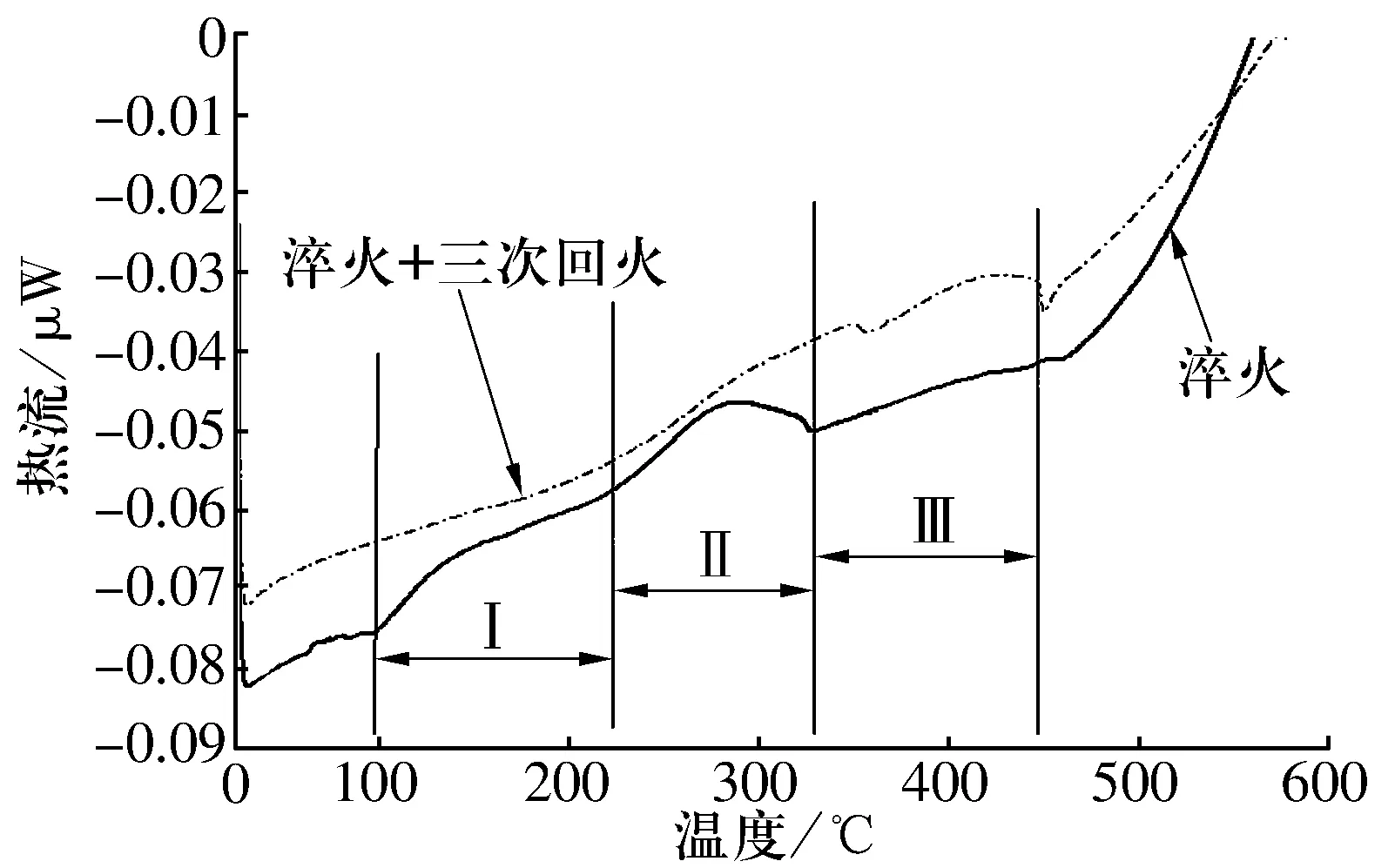

2.4 回火期间的相变温度区间

淬火和回火状态下8Cr4Mo4V轴承钢升温期间的热流变化曲线如图5所示。图中虚线为淬火+三次回火钢的曲线,实线为淬火钢的曲线。区间Ⅰ的温度为100~228 ℃,区间Ⅱ的温度为228~328 ℃,区间Ⅲ的温度为328~450 ℃。

图5 加热期间8Cr4Mo4V轴承钢DSC曲线

综合分析热膨胀系数变化曲线和DSC热流变化曲线,标定出回火期间各相变发生的温度区间,如图6所示。各相变区间存在重合,区间Ⅰ为马氏体中析出碳化物,形成回火马氏体的过程,马氏体回火除了在该温度区间发生外,在更高的温度仍然可能发生。区间Ⅱ为残余奥氏体转变为马氏体,试样尺寸和比容均增大,区间Ⅱ与区间Ⅲ存在一定的重合区域。区间Ⅲ为马氏体分解为铁素体+渗碳体,试样尺寸和比容均减小。

图6 8Cr4Mo4V轴承钢回火期间相变区间

2.5 稳定处理对尺寸的影响

稳定处理不同次数φ30 mm×20 mm的圆柱体尺寸变化平均值及尺寸变化率的分布分别如图7、图8所示。

图7 8Cr4Mo4V轴承钢稳定处理次数的尺寸变化平均值

图8 8Cr4Mo4V轴承钢稳定处理次数的尺寸变化率

由图7可知,经一次稳定处理后,试样尺寸缩小了8×10-5mm,说明在一次稳定热处理期间,区间Ⅰ和区间Ⅲ的相变数量比例较大,体积减小,而体积增大的区间Ⅱ相变比例较小。二次稳定处理后,试样尺寸增大了18×10-5mm,说明二次稳定处理中,区间Ⅱ相变比例较大,体积增大,而区间Ⅰ和区间Ⅲ的相变比例较小。经一次稳定处理后,8Cr4Mo4V轴承钢中的多数马氏体已经发生转变,而二次稳定处理时钢中残余奥氏体转变已经成为影响尺寸变化的主要因素。三次稳定处理后,试样尺寸增大了1.5×10-5mm,说明钢中的残余奥氏体含量较少,在三次稳定处理中相变所引起的尺寸变化较小。

由图8可知,经三次稳定处理后,钢的尺寸变化相对量在±5×10-5mm范围内,达到设计尺寸变化的要求。

3 结论

通过对8Cr4Mo4V轴承钢稳定处理期间尺寸的测定和相转变分析,得到以下结论:

1)稳定处理期间,马氏体回火使8Cr4Mo4V轴承钢尺寸减小,残余奥氏体转变使钢尺寸增大,马氏体分解成铁素体+渗碳体使钢尺寸减小。

2)8Cr4Mo4V轴承钢热处理后的一次稳定处理中,钢中马氏体回火及马氏体分解比例较大,尺寸减小,高为20 mm圆柱试样尺寸减小了8×10-5mm。二次稳定处理中,残余奥氏体转变比例较大,试样尺寸增大18×10-5mm,经三次稳定处理后,试样尺寸增大1.5×10-5mm,尺寸变化量较小,能够满足设计要求。