碳化硅增强氮化硅陶瓷复合材料的制备与表征

钟晶,李长生,李剑锋,华国民

(江苏大学 材料学院,江苏 镇江 212000)

混合陶瓷球轴承具有转速高、耐高温、耐腐蚀、绝缘等特性,广泛应用于航空航天、海洋、化工、石油等领域[1]。研究表明,氮化硅混合陶瓷球轴承在正常工作环境下的失效形式与普通钢球轴承类似,都是疲劳剥落失效,很少出现脆裂失效[2]。虽然氮化硅陶瓷具有优良的综合力学性能,但与轴承钢相比,低韧性和高硬度是其损伤及缺陷敏感的致命弱点[3],导致其抗冲击能力差。根据Hertz接触理论,最大剪切应力发生在轴承表面以下一定深度的次表面,疲劳源于该部位,并逐步向表面扩展,形成疲劳裂纹[4]。由于氮化硅陶瓷材料的硬度和脆性,在裂纹处会形成很大的应力集中,在法向和切向拉应力的作用下,裂纹向四周扩散,引起失效[5]。

对陶瓷材料的增韧方法主要有在基体中掺杂第二相进行弥散增韧、颗粒增韧和晶须增韧等[6],但复合相的晶界处容易产生反应层、玻璃晶相[7]和其他结构缺陷,降低连接强度[8]。文献[9]研究了氮化硅/碳化硅复合材料在拉应力下的界面黏结强弱与极限疲劳应力的关系,结果表明,当复合材料在较强的界面黏结处时,其极限疲劳应力能达到抗拉强度的75%,但在复合界面结合较弱处的应力只能达到抗拉强度的58%。陶瓷轴承在循环往复运转过程中,晶界容易破坏。目前主要通过改善氮化硅纯度和晶粒结构提高其高应力疲劳寿命[9]。碳化硅以弥散相的形式存在于氮化硅基体中,能够降低裂纹尖端应力。氮化硅晶粒之间的裂纹在遇到碳化硅硬质粒子时会发生偏转,这种偏转损耗了裂纹扩展的能量,增加了裂纹扩展的难度[10]。因此,需要控制碳化硅含量,避免出现过多的两相界面,如果碳化硅含量过高,就会在晶界处堆积,降低晶界强度。

自蔓延方法因反应快、效率高、效果好而广泛用于复合材料的制备,现使用该方法在氮化硅陶瓷基中掺杂碳化硅制备复合材料,研究陶瓷基复合材料陶瓷的制备工艺,并对其性能进行对比分析。

1 复合材料性能试验

1.1 复合陶瓷材料制备

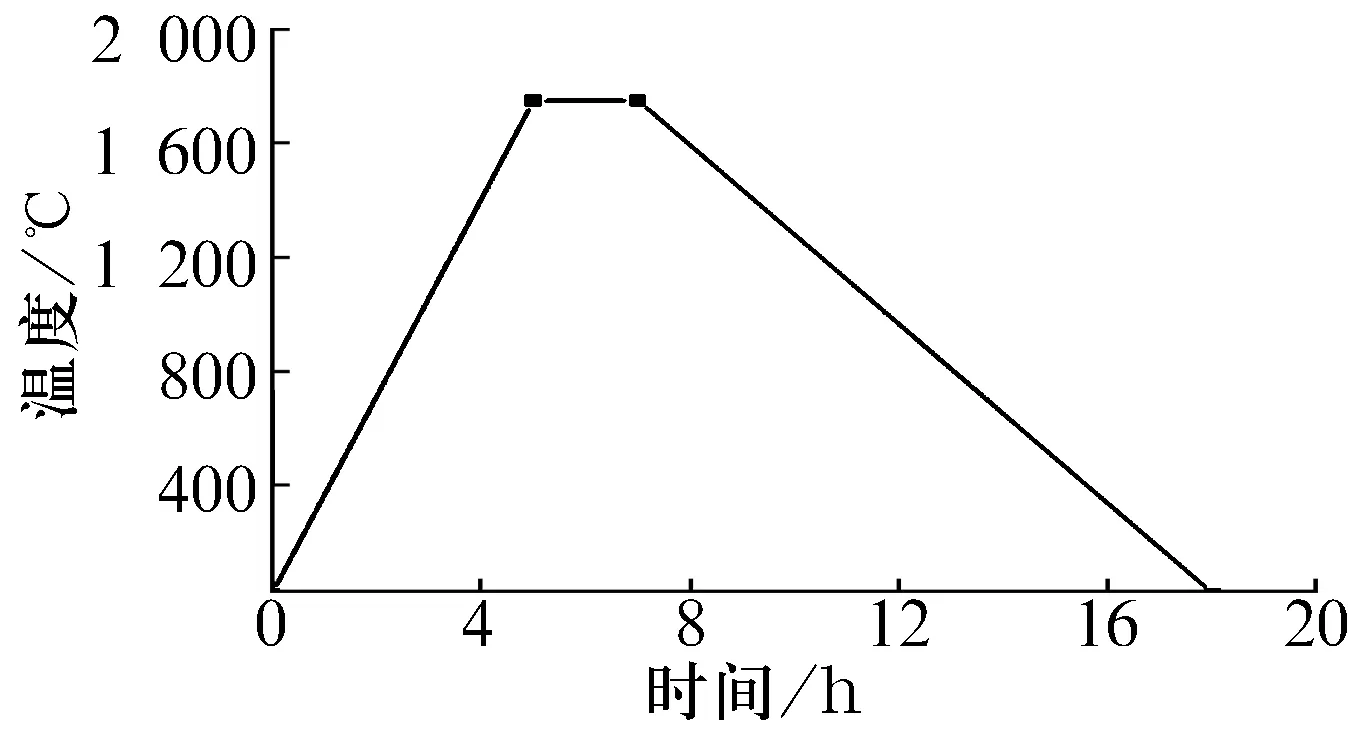

将硅粉(纯度>99.9%,粒度200目)、石墨粉(纯度>99%,粒度<30 μm)、氮化硅粉末(稀释剂,纯度>98.8%,平均粒径为1 μm)和氯化铵(添加剂)按一定比例混合,制备碳化硅质量分数分别为0,5%,10%,15%和20%的复合材料,通过计算可以得出试验原料的比例,稀释剂用量在40%~50%为宜,氯化铵大约为加入硅粉的25%,试样成分见表1。将混合物中加入同等质量的陶瓷球,放入球磨机球磨24 h,转速为250 r/min。之后将粉末放入自蔓延反应釜,抽真空,当反应釜内真空度达到10 MPa时,充入高纯氮气至压强为7.5 MPa,插入钨丝,通电点火,用燃烧反应释放的热量点燃反应物料,进行自蔓延高温合成[8]。反应结束后收集复合粉体,以备之后对粉体的扫描表征。在复合粉体中加入适量氧化铝和氧化钇作为烧结助剂,掺杂的质量分数比分别为7%和3%,进行10 h球磨。充分混料之后放入φ20 mm的模具进行真空热压烧结,烧结炉型号为日本富士High Multi 5000,氮气保护,压力30 MPa,烧结温度1 750 ℃,保温2 h,之后自然冷却,烧结后试样直径为20 mm,高度约5 mm。烧结工艺如图1所示。

表1 试样成分

图1 烧结工艺图

1.2 试验设备及方法

采用日本理学D/MAX2500PC的X射线衍射分析仪(波长λ=0.154 6 nm,扫描范围5°~90°,电子能40 keV)对自蔓延反应之后的复合陶瓷粉末进行X射线分析,比对PDF卡片,确定物相的组成。

1.2.2 扫描形貌分析(SEM)

对试样进行喷金处理使其导电,采用JEOL JSM-5610LV扫描电子显微镜对自蔓延反应后的粉末进行SEM分析,了解高温反应后物相的形貌特征。与XRD图进行比对分析,以便了解反应之后的产物。

1.2.3 密度

由于烧结之后试样的外形是不规则的,所以采用阿基米德原理测定试样的密度。将试样放入水中,溢出来水的体积即为试样的体积,其质量可由天平称出,即可求出密度。

1.2.4 硬度和断裂韧性

测试之前,对烧结后的试样依次使用500#,800#,1 000#的金刚石磨片进行打磨,再使用抛光机进行抛光。使用全自动显微硬度计KB30S-FA进行压痕试验,试样硬度值可直接从仪器得出。压头压入试样表面时会形成锥形压痕,且四角有裂纹产生,压痕裂纹如图2所示,测量裂纹长度并根据计算公式可求出断裂韧性,即

图2 压痕裂纹示意图

KIC=0.203HV(c/a),

(1)

a=(a1+a2)/2,c=(c1+c2)/2,

式中:KIC为断裂韧性;HV为维氏硬度;a1,a2为压痕的对角线长度;c1,c2为裂纹长度。

1.2.5 抗弯强度

采用三点弯曲法在CMT4304微机控制电子万能材料试验机上测量抗弯强度。将烧结后的试样切割成3 mm×3 mm×10 mm的尺寸,施加30 kN的径向载荷,加载速度为0.5 mm/min。抗弯强度为

(2)

式中:P为最大断裂载荷,N;L为2个支点的跨距,mm;b为试样横截面的宽度,mm;h为试样横截面的高度,mm。

1.2.6 耐磨性试验

采用美国Rtec的MFT-5000球-盘往复滑动式摩擦磨损试验机进行试验,上对磨材料为φ10 mm氮化硅球,下对磨材料为5种试样。首先对试样进行镶嵌,并对其表面进行打磨抛光处理。施加100 N的径向载荷,对磨时间15 min,线速度为6 mm/s,每种试样分别进行3次试验,使用超景深三维显微镜对试样表面磨痕进行检测,取平均值作为试验结果。

2 结果与分析

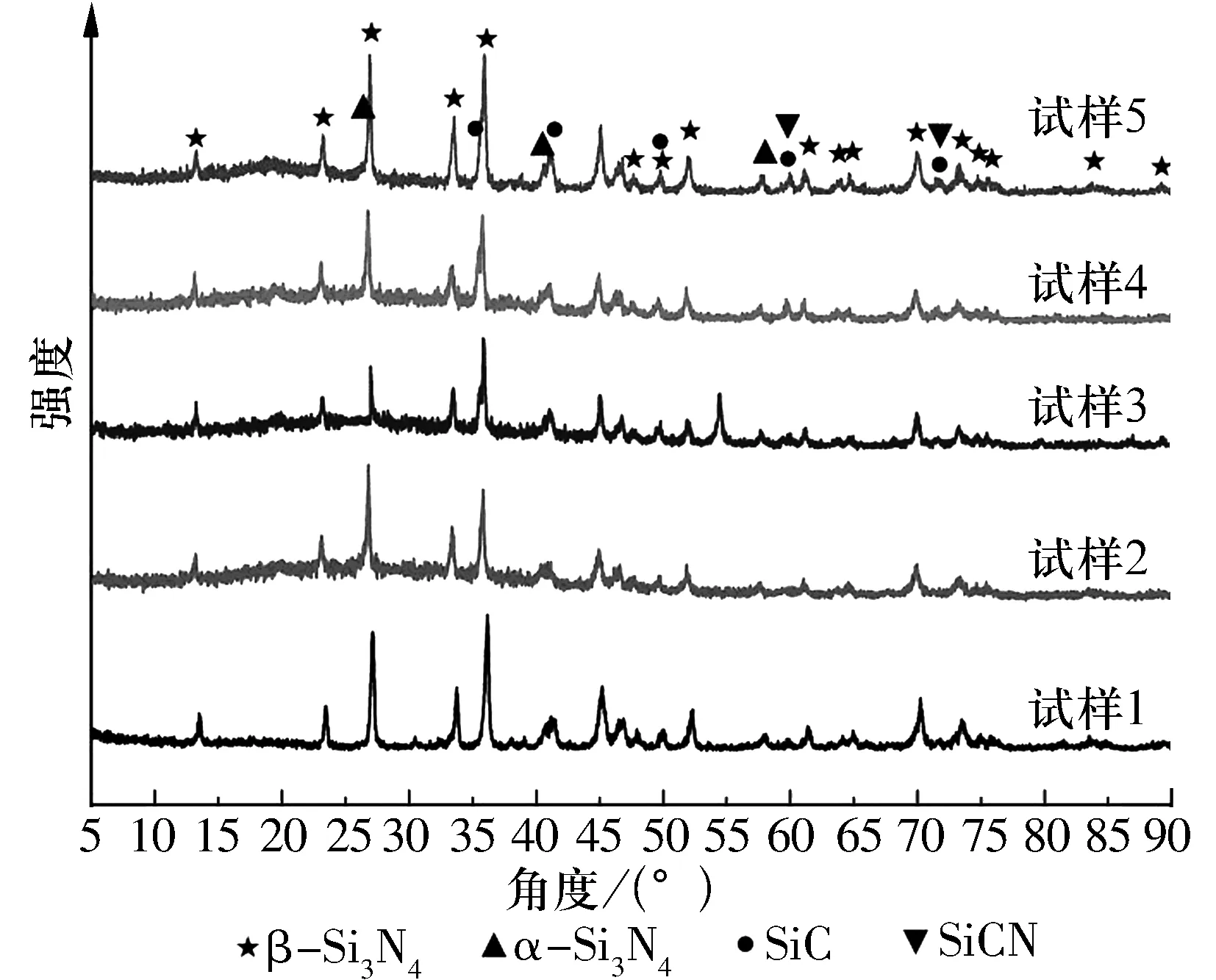

复合粉末的X射线衍射结果如图3所示。从图中可以看出,晶相中主要成分是β-Si3N4,α-Si3N4,碳化硅以及少量的碳氮化硅,并且β-Si3N4和碳化硅的含量都随着碳含量的增加而增加。由于β-Si3N4在高温环境下更加稳定,随着反应温度升高,α-Si3N4转变成β-Si3N4,β-Si3N4在晶相组织中占据主导地位。

图3 复合粉末XRD图

2.2 扫描形貌分析(SEM)

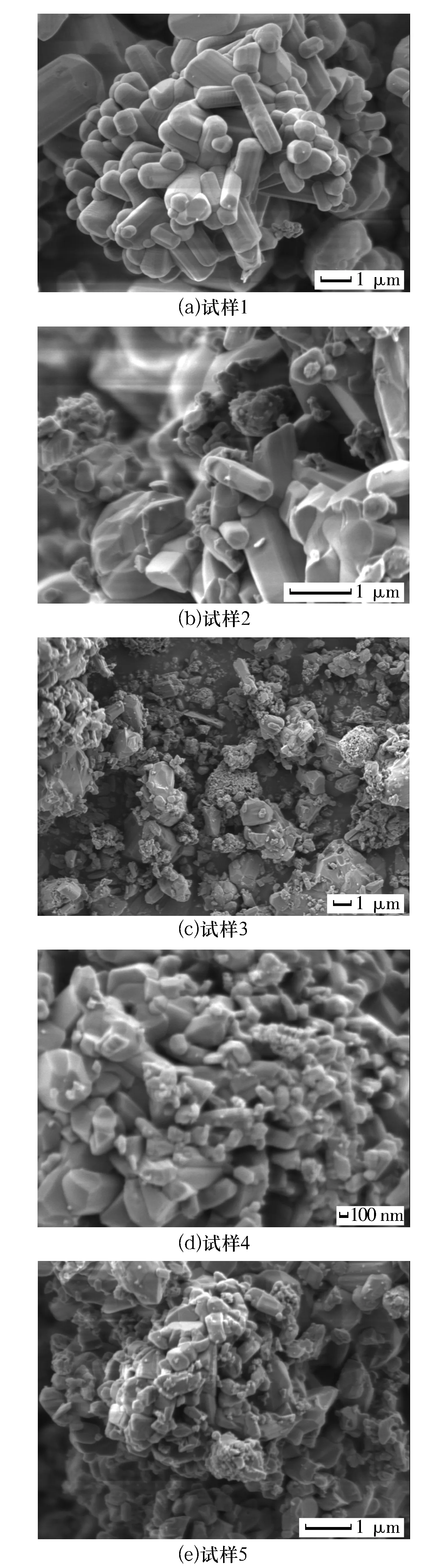

复合粉末的SEM图如图4所示。

图4 粉末SEM图

图4a中球状的颗粒是自蔓延反应生成的α-Si3N4,长圆棒状是作为稀释剂添加的β-Si3N4,还有部分β-Si3N4是从α-Si3N4转换过来的;图4b开始出现少量碳化硅颗粒,但主要的还是β-Si3N4;图4c中碳化硅颗粒析出,弥散在四周[11];图4d和图4e中碳化硅的含量增加,并且发生团聚现象。粉末的主要成分是β-Si3N4和α-Si3N4,随着碳含量的增加,碳化硅逐渐增多,从基体中析出,并团聚在基体周围,并且β-Si3N4也有增长趋势,与图3对比可知二者结果相似。

2.3 密度

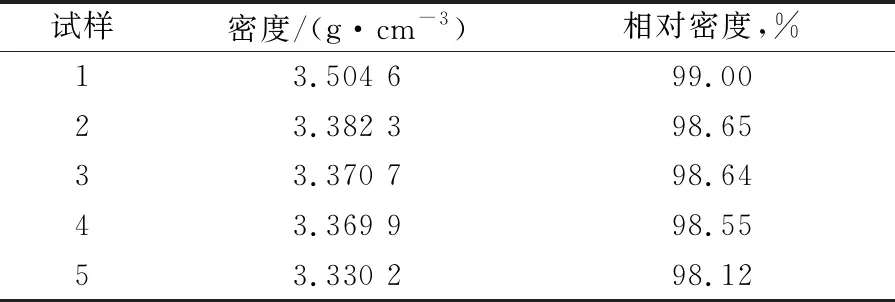

试样密度见表2。从表中可以看出,随着碳化硅含量的增加,试样的密度呈下降趋势。陶瓷材料的常温性能与相对密度有很大关系,对于氮化硅基陶瓷材料,相对密度在98.5%以上就能维持较好的使用性能[12]。此外,采用真空热压烧结的试样相对密度较高,但是随着碳化硅掺杂比例的增加,材料界面增多,试样烧结致密化程度降低,相对密度降低。

表2 试样密度

2.4 硬度和断裂韧性

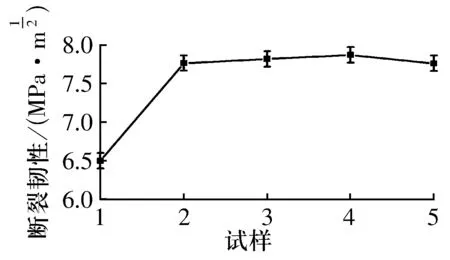

试样在98 N径向载荷下的压痕如图5所示,在每个试样的不同位置打10个点,其平均硬度曲线图如图6所示,根据计算公式得到的断裂韧性如图7所示。

图6 氮化硅基陶瓷材料硬度

图7 氮化硅基陶瓷材料韧性

由图6可知,掺杂碳化硅试样的硬度均小于没有掺杂碳化硅的试样。由图7可知:掺杂碳化硅后,韧性显著提高,因为碳化硅颗粒属于亚微米级,分布在氮化硅晶界的玻璃相中,产生弥散强化作用,对裂纹传播起抑制作用。当碳化硅的质量分数为5%时,材料韧性提高19.23%。但如果碳化硅含量过多就会在在晶界处堆积,降低晶界强度,从而破坏其韧性[13]。

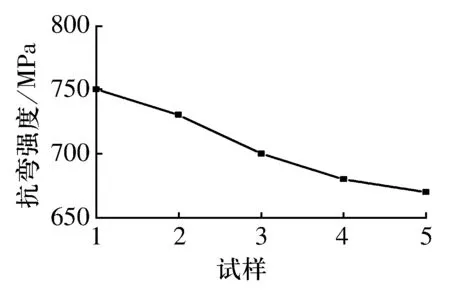

2.5 抗弯强度

复合陶瓷材料的抗弯强度如图8所示。由图可知,复合材料的抗弯强度随着碳化硅含量的增加而减小,主要原因是陶瓷的相对密度逐渐减小,所以其强度也随之下降。

图8 氮化硅基陶瓷材料抗弯强度

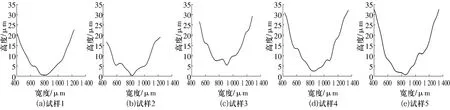

2.6 耐磨性

进行摩擦试验后,试样磨痕表面轮廓曲线如图9所示,根据曲线的面积可以计算出磨损率,即

图9 磨痕三维轮廓图

(3)

式中:I为磨损率,mm3·N-1·m-1;A为磨痕的截面积,mm2,选取磨痕不同位置测量,利用微积分计算;S为总的磨损行程,m;Fr为径向载荷,N。

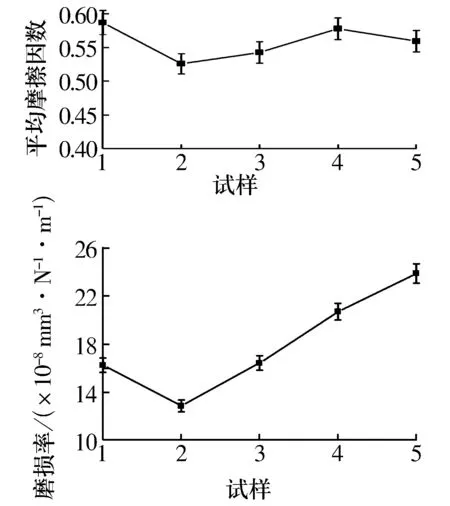

试样的平均摩擦因数和磨损率如图10所示。由图10a可知,随着碳化硅含量的增加,摩擦因数略有波动,纯氮化硅的摩擦因数最大,为0.576;当碳化硅的质量分数为5%时,试样的摩擦因数最小,为0.515。由图10b可知,随着碳化硅含量的增加,材料的磨损率变化非常明显,当碳化硅的质量分数为5%时,磨损率降低20.83%,但继续添加碳化硅时,磨损率急剧上升。原因是碳化硅过量,会在晶界处团聚堆积,在循环往复的摩擦过程中很容易破坏晶界,使耐磨性下降[14]。

图10 试样的平均摩擦因数和磨损率

3 结束语

运用自蔓延反应及真空热压烧结法制备了氮化硅基复合材料,并对其微观结构和力学性能进行测试,结果表明:在氮化硅中掺杂适量的碳化硅可以达到增韧减摩的效果,碳化硅的质量分数为5%时效果最好,材料韧性提高19.23%,磨损率降低20.83%;但碳化硅的质量分数超过20%时会产生界面缺陷,使韧性降低。