锂基润滑脂制备工艺的改进

朱国靖

南京科润工业介质股份有限公司

锂基润滑脂是当前全世界制备量最大的润滑脂品种,应用领域非常广泛,应用于航空航天、汽车、铁路机车、坦克、炮车、舰船、建筑机械、冶金设备、重型机械、各类机床、化工机械、纺织机械、造纸机械、食品机械、家用电器和办公设备等工业、农业、交通运输业、国防工业各部门的机械和设备。锂基润滑脂既可以满足通用润滑要求,又能满足特殊润滑要求,是当前润滑脂产品中不可替代的品种[1]。

锂基润滑脂主要是以脂肪酸锂皂作为稠化剂稠化矿物基础油或合成基础油,并加入添加剂,通过不同的制备工艺制成。目前锂基润滑脂的制备工艺主要分为常压釜制备工艺、压力釜制备工艺和接触器制备工艺。其中,常压釜制备工艺是最原始的润滑脂制备方式,由于常压釜制作费用低,并且利于观察,因此被广泛使用。但相对于压力釜制备工艺来说,其制备周期长、能耗较高[2]。常用锂基润滑脂制备工艺的比较见表1。

本文在以常压釜制备锂基润滑脂时,选择添加1种C16~C22的脂肪酸,在皂化阶段能够起到膨化作用,提高脂肪酸与碱接触的比表面积,并且锁住水分,提高反应速率,从而简化了制备工艺,缩短了制备时间,达到了降低能耗的目的。

图1 锂基润滑脂制备工艺

试验部分

试验原料

基础油

◇150BS:泰国国家石油公司;

◇500SN:泰国国家石油公司。

稠化剂

◇12-羟基硬脂酸:工业级;

◇三压硬脂酸:工业级;

◇环烷酸:工业级;

◇C16~C22酸:工业级;

◇碱:单水氢氧化锂,工业级。

锂基润滑脂的制备

锂基润滑脂的制备工艺见图1。

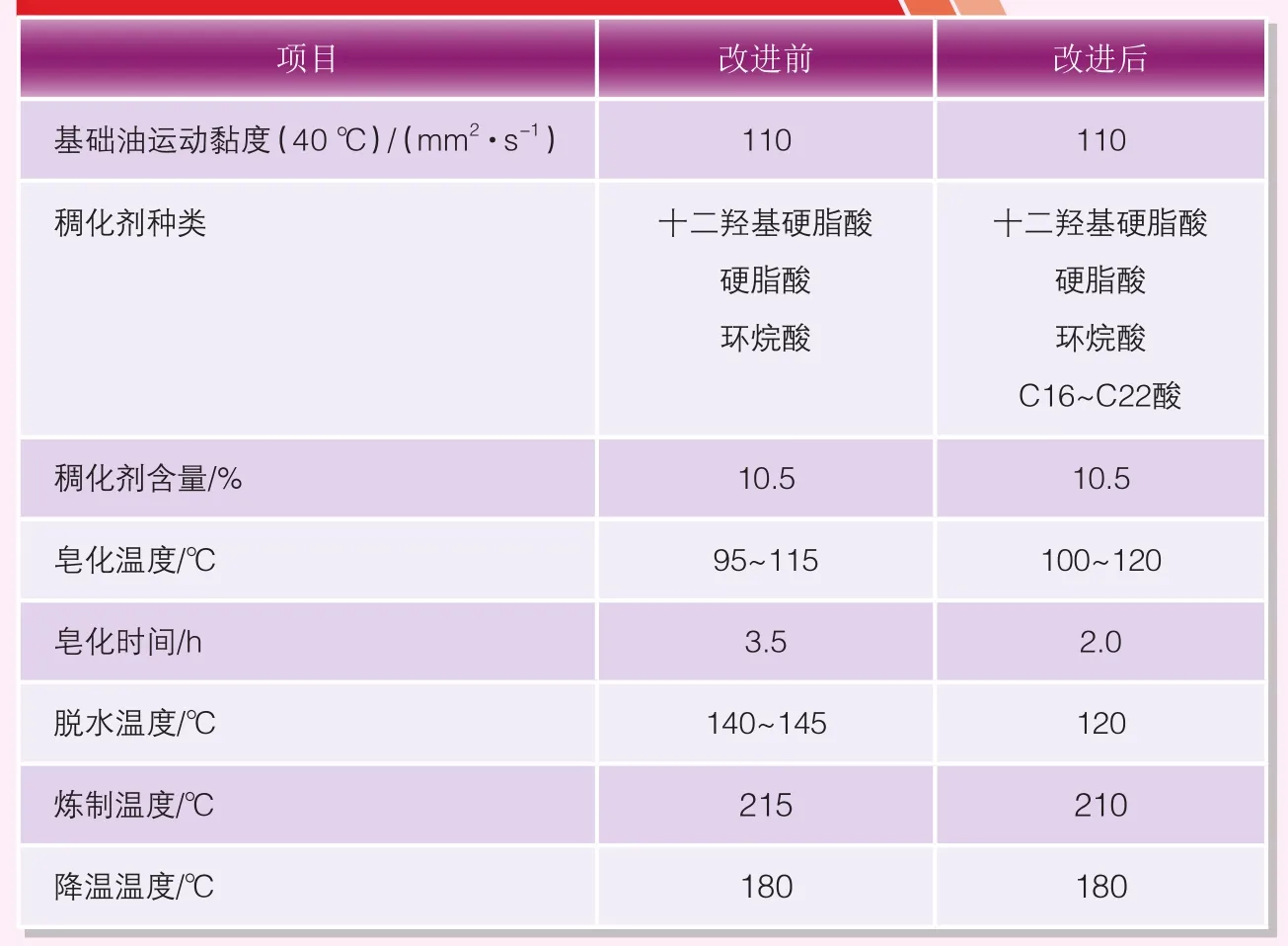

锂基润滑脂常规制备工艺与改进制备工艺对比,见表2。

结果与讨论

制备工艺过程对比

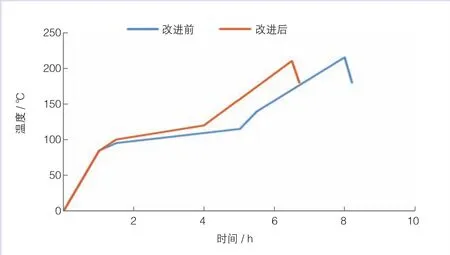

锂基润滑脂制备工艺改进前后的工艺历程对比见图2。

从图2可以看出,制备工艺改进后,锂基润滑脂皂化反应时间缩短了,并且节省了升温脱水的时间,降低了炼制温度,达到了缩短制备时间、降低能耗的目的。

表2 改进前后锂基润滑脂制备工艺对比

图2 改进前后制备工艺历程对比

常规理化指标

锂基润滑脂制备工艺改进前后的常规理化指标分析结果见表3。

从表3可以看出,改进后的锂基润滑脂10万次延长锥入度变化值,由原来的23变成36,说明机械安定性变差;其他性能差异不大,但是极压抗磨性能明显提高,说明C16~C22酸能够提高锂基润滑脂的极压抗磨性能。总的来说,改进后的锂基润滑脂可以达到GB/T 7324—2010《通用锂基润滑脂》标准的要求(3号)。

C16~C22酸添加比例对锂基润滑脂性能的影响

工作锥入度

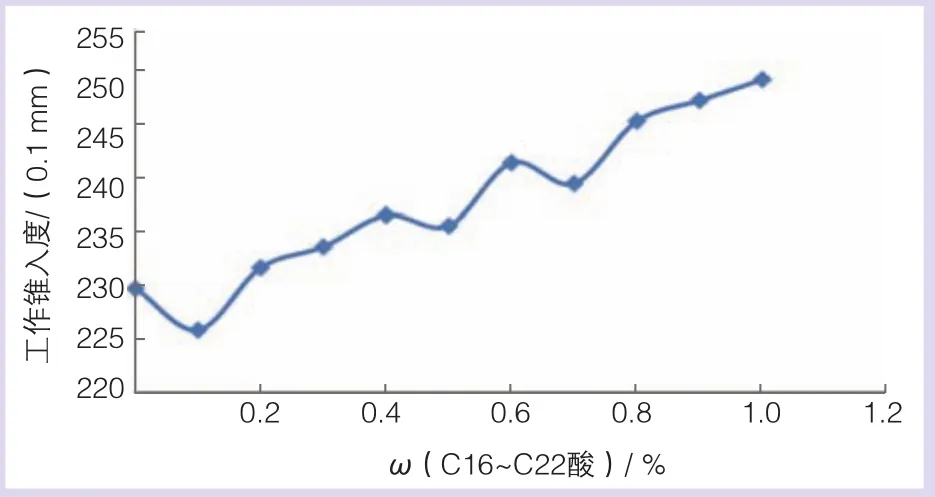

不同C16~C22酸添加比例下制备的锂基润滑脂的工作锥入度见图3。

由图3可以看出,随着C16~C22酸添加比例的增加,锂基润滑脂的工作锥入度有变大趋势,说明C16~C22酸的添加对润滑脂的稠度影响较大。

滴点

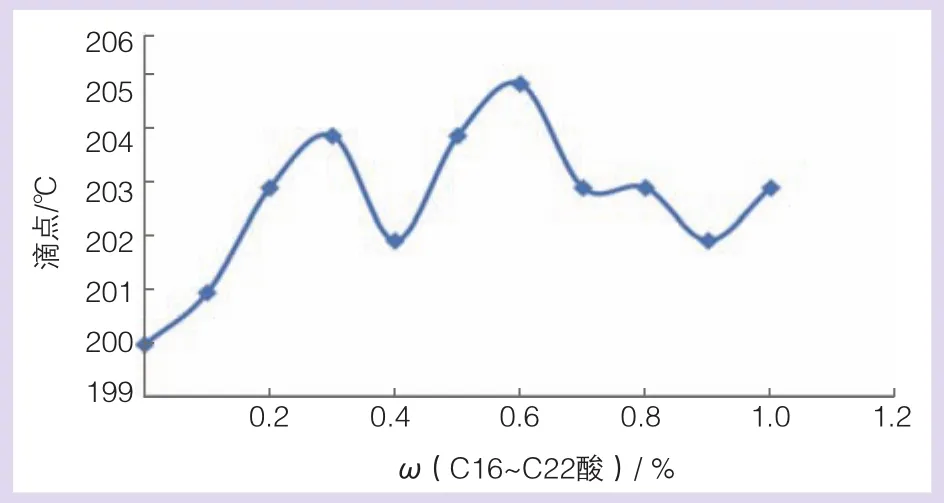

不同C16~C22酸添加比例下制备的锂基润滑脂的滴点见图4。

由图4可以看出,随着C16~C22酸添加比例的增加,润滑脂的滴点大体上是呈无规律的变化,整体在200~205 ℃,变化不大,说明C16~C22酸的添加对润滑脂的滴点影响较小。

10万次延长工作锥入度

不同C16~C22酸添加比例下制备的锂基润滑脂的10万次工作锥入度见图5。

由图5可以看出,随着C16~C22酸添加比例的增加,润滑脂的10万次延长工作锥入度有变大趋势,说明C16~C22酸的添加对润滑脂的机械安定性影响较大。

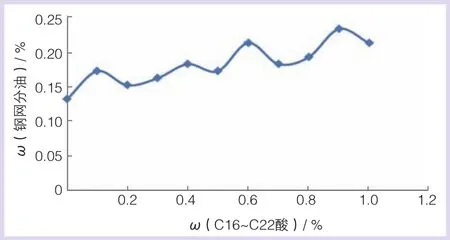

钢网分油

不同C16~C22酸添加比例下制备的锂基润滑脂的钢网分油见图6。

由图6可以看出,随着C16~C22酸添加比例的增加,锂基润滑脂的钢网分油数据有波动,但总体上呈上升趋势。

极压性能

不同C16~C22酸添加比例下制备的锂基润滑脂的极压性能见图7。

由图7可以看出,锂基润滑脂的烧结负荷PD与最大无卡咬负荷PB在C16~C22酸的添加量为0.4~0.5%时会有一个明显的增长,但继续添加,PD与PB值并无变化。

表3 常规理化指标分析结果

图3 所制备锂基润滑脂的工作锥入度

图4 所制备锂基润滑脂的滴点

图5 所制备锂基润滑脂的润滑脂的10万次工作锥入度

图6 所制备锂基润滑脂的钢网分油

抗磨性能

不同C16~C22酸添加比例下制备的锂基润滑脂的磨斑直径见图(8)。

由图8可以看出,随着C16~C22酸添加比例的增加,润滑脂的磨斑直径主要呈下降趋势,后趋于平稳,说明C16~C22酸的添加对润滑脂的抗磨性能具有一定的改善作用。

图7 所制备锂基润滑脂的极压性能

图8 所制备锂基润滑脂的磨斑直径

结论

☆添加C16~C22酸改进制备工艺后,锂基润滑脂皂化反应时间缩短了,并且节省了升温脱水的时间,降低了炼制温度,能够达到缩短制备时间、降低能耗的目的。

☆改进制备工艺制备的锂基润滑脂的机械安定性变差,但极压抗磨性能是提高的,总体上可以达到GB/T 7324—2010《通用锂基润滑脂》标准的要求。

☆随着C16~C22酸酸添加比例的增大,对锂基润滑脂的稠度、机械安定性和抗磨性能影响较大,添加比例控制在0.4%~0.6%(质量分数)较为适宜。