水发泡聚氨酯/环氧树脂互穿网络聚合物的阻燃保温性能研究

董延茂,王 诚,袁 妍,赵 丹

(1.苏州科技大学 化学生物与材料工程学院,江苏 苏州215009;2.苏州科技大学 环境科学与工程学院,江苏 苏州215009)

无卤阻燃保温水发泡聚氨酯具有环境友好、多功能的特点,受到广泛研究与应用,如磷-氮、磷-石墨等协同阻燃体系等[1],具体如六甲氧基环三磷腈(HMCPT)[2]、EG/多聚磷酸铵(APP)(红磷、磷酸酯等)[3-4]、APP/氢氧化铝(ATH)、APP/甲基膦酸二甲酯(DMMP)[5]和NaH2PO4/NaHSO4等。为了增强聚氨酯的力学性能和阻燃成炭效果,韩望等[6]通过沙柳液化产物制备聚氨酯基互穿网络聚合物泡沫,认为各主要原料和发泡助剂对泡沫轻质材料力学性能的影响由大至小分别为:环氧树脂添加量>异氰酸酯添加量>催化剂辛酸亚锡添加量>发泡剂水添加量>OMMT添加量。YU Miao等[7]研究了聚苯胺(PANI)改性羰基铁(CIPs)对PU/EP高弹性磁流体(MRE)的增强作用,认为材料具有高储能模量。JIA Qingming等[8]研究了有机黏土改性PU/EP纳米复合材料(oM-PU/EP)的形貌与性质,认为oM-PU/EP的阻燃和力学性能优于PU/EP IPNs。LV Xuesong等[9]研究了PU/EP梯度聚合物的阻尼性质与形态,认为该材料在117.69 °C时的tgδ大于0.3,高于普通的IPN。CAO ZhiJie等[10]研究认为,添加6.1 wt%磷改性石墨烯(FGN)可提高PUFs/EP的压缩强度和阻燃性能,降低传热系数和烟密度。Arunima Reghunadhan等[11]研究了再生PU(RPU)/双酚A二缩水甘油醚(DGEBA)基EP复合材料的性能,认为添加40 phr RPU的复合材料其断裂强度可提高83%。

本课题组[12]前期研究了阻燃糠醇树脂基聚氨酯硬泡IPN,发现IPN结构对于改善炭层结构,提高阻燃性能具有重要作用。本文研究可膨胀石墨/聚磷酸铵/氢氧化镁协同阻燃水发泡硬泡聚氨酯/环氧树脂IPN,以提高材料的综合性能,探讨其协同阻燃作用。

1 实验部分

1.1 试剂与材料

二苯基甲烷二异氰酸酯(MDI),黏度(25℃)150~200 m·Pa·s,氰酸根(-NCO)质量分数为30.5%~32.0%,万华化学集团股份有限公司;聚醚多元醇4100,羟值325~345 mg·KOH/g,万华化学集团股份有限公司;硬泡匀泡剂,甲基硅油SD-501,苏州思德新材料科技有限公司;二月桂酸二丁基锡(DBTDL),天津市大茂化学试剂厂;去离子水,实验室自制;聚磷酸铵(APP),国药集团,用前在105℃下干燥4 h;可膨胀石墨(EG)E300,粒度80目,膨胀倍率>270 mL/g,青岛岩海碳材料有限公司;氢氧化镁(MH),分析纯,上海统亚化工科技发展有限公司;环氧树脂(EP)E-44,环氧值0.417~0.476 mol/100g,南通星辰合成材料有限公司。

1.2 聚氨酯/环氧树脂IPN泡沫的制备

采用一步全水发泡法合成聚氨酯泡沫:按配方称取聚醚4100、催化剂、匀泡剂、发泡剂(去离子水)、阻燃剂等在塑料杯中搅拌均匀作为A料;在另一塑料杯中再按比例称取MDI、环氧树脂等为B料。将B料加入到A料中,快速搅拌,待颜色微白时,迅速倒入自制模具中发泡固化。待泡沫彻底熟化后,从模具中取出泡沫,在室温下放置72 h,然后制样并进行性能测试。

1.3 分析检测

(1)密度测试:取3个20 mm×20 mm×10 mm的样品,分别测量体积与质量计算密度,取平均值为样品密度。

(2)形貌分析:采用德国宝视德生产的88-55008型号显微镜观察泡沫表面形貌与泡孔结构。

(3)抗压强度分析:采用天津市材料试验机厂的XLD-1A型电子拉伸试验机测试试样的压缩强度(CS)。

(4)热分析:试样用北京恒久科学仪器厂的PRT-IA型热重分析仪进行热分析。测试温度为室温至800℃,升温速率为10℃/min,氮气流量为40 mL/min,样品重量为4~8 mg。

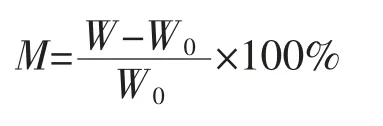

(5)耐水性能测试:将泡沫样品称重(记为W0)后置于蒸馏水中,完全浸没到水面下24 h后取出,擦干样品表面水后再称重(记为W)。通过样品质量变化率表征样品的耐水性能,其公式为

其中,M为质量变化率,%;W0为样品浸泡前的质量,g;W为样品表面除水后的质量,g。

(6)阻燃性能分析:泡沫试样的极限氧指数采用中诺(台湾)质检仪器设备有限公司的ZY6155型氧指数测定仪,样品尺寸为80 mm×10 mm×10 mm,每个配方测试5个样品。

(7)结构分析:采用美国瓦里安公司PoroStarLC240傅立叶变换红外光谱仪测定(KBr压片)样品红外光谱。

2 结果与讨论

水发泡聚氨酯/环氧树脂互穿网络聚合物结构示意图如图1所示。在制备聚氨酯/环氧树脂复合材料时,二苯基甲烷二异氰酸酯和聚醚多元醇均匀分散在环氧树脂中,单体在环氧树脂大分子之间穿插聚合、分子链增长,从而使聚氨酯和环氧树脂各自形成网络结构而又互相贯穿,形成互穿网络聚合物(IPN)结构。由于高分子之间形成了强烈的物理缠绕、化学成键等综合作用,这种IPN结构具有良好的力学性能和热稳定性。

图1 聚氨酯/环氧树脂互穿网络聚合物结构示意图

2.1 RPUF体系配方优化

聚氨酯泡沫(RPUF)的基本配方和阻燃RPUF配方设计见表1和表2。

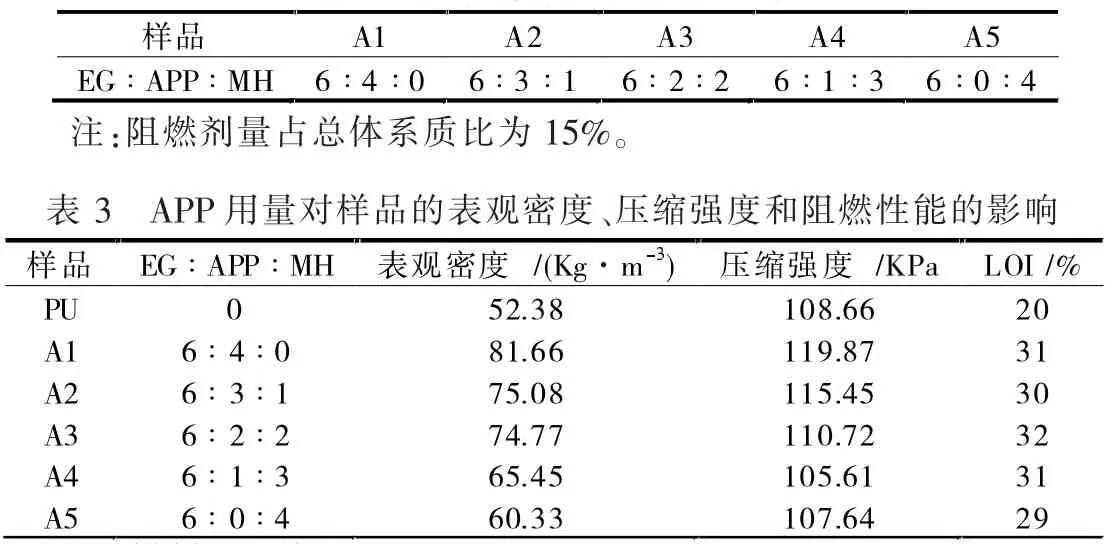

保持复合阻燃剂用量为15%,改变APP用量,由表3中可以看出,随着APP用量的增加,RPUF的密度增加,压缩强度与纯PU相近。当EG∶APP∶MH的配比为6∶2∶2时,EG/APP/MH/RPUF的LOI值达到32%。

表1 聚氨酯的基本配方

2.2 阻燃剂用量对RPUF力学性能的影响

将APP、MH与EG复配形成复合阻燃剂,减少EG的用量,降低其对RPUF力学性能的影响。 将EG∶APP∶MH配比固定为6∶2∶2,EG∶APP∶MH用量为5%~25%,如图2所示,EG/APP/MH/RPUF的压缩强度随着复合阻燃剂用量的增加而增大[8],当EG∶APP∶MH用量为25%时,样品的压缩强度达到130 kPa。

表2 阻燃体系配方优化设计

图2 复合阻燃剂用量对RPUF压缩强度的影响

2.3 RPUF/EP体系配方优化

阻燃RPUF/EP配方设计如表3所列。一般地,当异氰酸酯指数为1.1~1.2时,RPUF的力学性能最好[31]。由于文中加入的环氧树脂会消耗MDI,降低异氰酸酯指数,因此,需要提高MDI的初始用量。

如图3所示,当EG∶APP∶MH配比为6∶2∶2时,随着复合阻燃剂用量的增加,RPUF的密度和氧指数都有了明显的提高。在阻燃剂含量为25%时,RPUF的密度达到了96.7 kg/m3,远高于纯PU(52.38 kg/m3)。EG/APP/MH/RPUF的LOI值达到39%,比纯PU的20%有较大提升,说明EG、APP和MH形成了良好的协效作用。在EG/APP/MH阻燃体系中,MH于材料燃烧初期(100~200℃)首先分解产生水和氧化镁,其中水分汽化时吸收大量热量,稀释可燃气体,降低材料温度,属于气相阻燃机理;形成的氧化镁可作为催化成炭剂并形成骨架材料,属于凝聚相阻燃机理;继续提高温度到400℃,APP开始分解,产生氨气和磷酸盐。其中,氨气稀释了空气并凝集在材料表面,起到气相阻燃作用;随着温度进一步提高,磷酸盐转变成多聚磷酸盐,促进成炭,形成凝聚相阻燃层;EG/APP/MH阻燃体系中的EG热稳定性优良,在体系中主要形成凝聚相阻燃层,通过其层状结构隔热隔氧,促进成炭。综上所述,EG/APP/MH阻燃体系综合了气相阻燃和凝聚相阻燃机理,因而阻燃性能优良。

表3 阻燃RPUF/EP配方

图3 阻燃剂用量对RPUF密度及阻燃性的影响

2.4 EG/APP/MH对RPUF耐水保温性能的影响

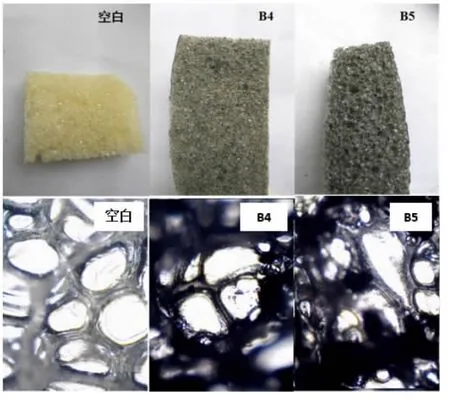

采用显微镜观察了阻燃聚氨酯硬泡的形貌。由图4可知,纯PU泡孔大小及分布均匀。随着EG/APP/MH阻燃剂含量的增加,泡孔尺寸及分布不均匀。这是因为随着阻燃剂含量的提高,阻燃剂与聚氨酯的相容性变差,在体系中的分散的不均匀,发泡时泡孔成型不均匀、不稳定。

图4 EG/APP/MH用量对RPUF形貌的影响(显微镜放大320倍)

如图5所示,在阻燃剂添加量较低时,对材料的耐水性影响不大;当添加量较高时,聚氨酯的耐水性能较好,这是因为在具有较大表面张力EG/APP/MH阻燃剂作用下,EG/APP/MH/RPUF复合材料形成闭孔结构,吸湿性降低。综上所述,EG/APP/MH用量为20%时阻燃保温性能均较好。

图5 阻燃剂用量对RPUF吸水性的影响

2.5 EP对EG/APP/MH/RPUF/EP性能的影响

环氧树脂是一种黏度较大的高分子,对RPUF的成型和扩散有较大影响。由图6可知,随着EP用量由5%增加到20%,RPUF泡孔分布均匀性下降,但其耐水性有明显提高[12]。

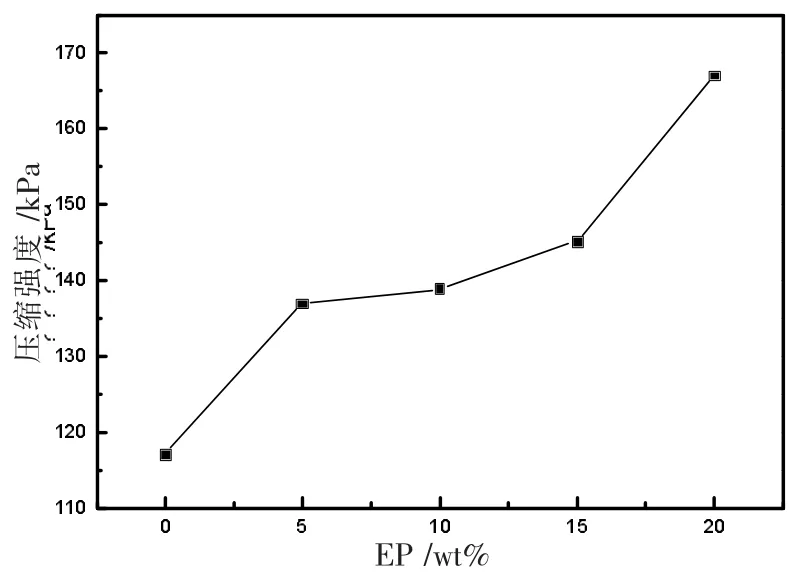

EP用量对EG/APP/MH/RPUF/EP压缩强度的影响如图7所示,当EG/APP/MH/RPUF中不添加EP时,即没有形成IPN结构时,材料的压缩强度只有116 kPa;随着EP的加入,RPUF与EP形成了IPN结构,RPUF复合材料的压缩强度逐渐增大,说明形成的IPN结构可以提高材料的力学性能[13]。当EP与MDI质量比为5∶3时得到的RPUF压缩强度最佳。

图6 EP用量对RPUF形貌的影响(显微镜放大320倍)

图7 EP用量对RPUF压缩强度的影响

EP对RPUF复合材料耐热性能的影响如图8所示。未添加EP的PU在300℃左右产生较大的热失重,在380℃左右热失重达到40%,800℃时残留率约为13%。添加EP后,聚氨酯与EP形成IPN结构,随着EP用量的提高,RPUF的热稳定性增加[14-15]。热解温度达到800℃时,D2样品残炭率为22.0%,而D4残炭率达到29.2%。

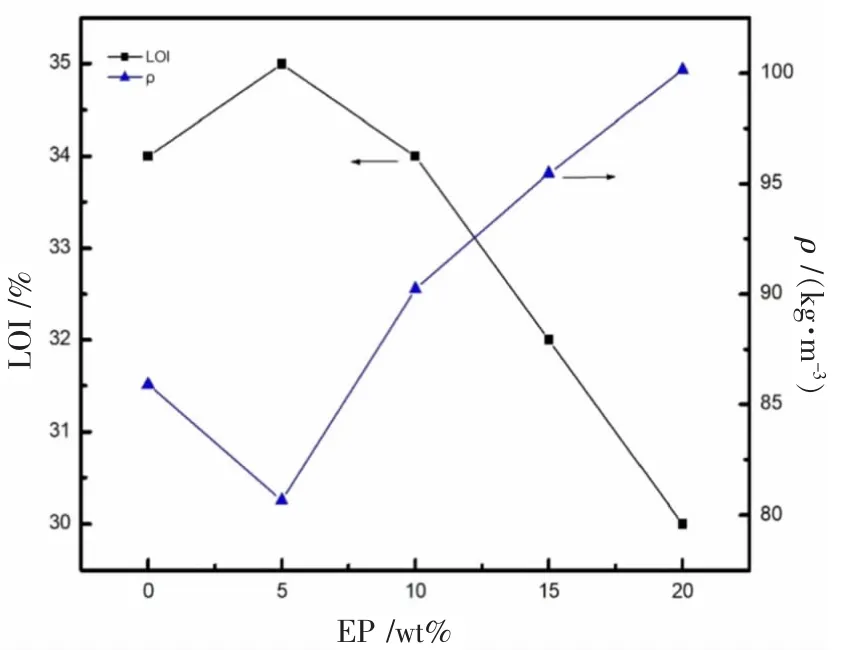

当EP添加量为5%时,RPUF的密度比纯PU低,可能是由于EP中的环氧基不能完全消耗多余的MDI,使RPUF的异氰酸酯指数提高,发泡时MDI与水反应生成较多的CO2,导致泡沫的密度降低(见图9)。随着EP含量的增加,RPUF的密度随之提高。当EP含量为20%时,RPUF的密度达到100.14 kg/m3。EP对RPUF的阻燃性能具有一定影响,当EP添加量高于10%时,RPUF的LOI值开始下降。这可能是由于EP本身阻燃性能黏度大,不利于RPUF各组分均匀分布,降低了阻燃剂的阻燃效果。综上所述,EP的最优添加量为5%,EG/APP/MH/RPUF/EP的LOI值为35%,达到阻燃B1等级,残炭率达到29.3%。

2.6 反应温度对RPUF性能的影响

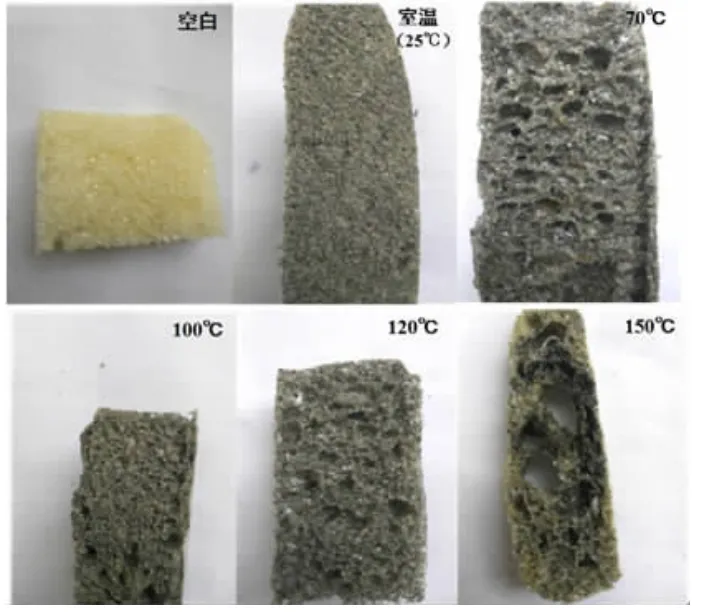

当EP用量为5%时,分别在室温(25℃)至150℃制备了RPUF。如图10所示,随着温度的提高,RPUF的氧指数逐渐增大,当反应温度为120℃时,RPUF的LOI值达到38%。继续提高温度到150℃时,RPUF的氧指数反而降低。这是因为升高温度使反应体系黏度降低,阻燃剂和EP在RPUF中分散均匀,改善了相容性,RPUF结构得到优化。

图8 EP对RPUF复合材料耐热性能的影响

图9 EP用量对RPUF密度及LOI值的影响

图10 温度对EP改性RPUF的LOI值的影响

阻燃性能提高的原因之一是高温下生成了噁唑烷酮[16]。本文用红外光谱分析了RPUF中的噁唑烷酮,噁唑烷酮环上的羰基吸收峰面积与环氧基吸收峰面积的比值越大,说明噁唑烷酮的产率越高[17]。从图11的红外图中知,900 cm-1左右的环氧基特征峰的强度随着温度的升高逐渐降低,在150℃时基本消失;1 750 cm-1处的噁唑烷酮环上的羰基特征吸收峰的强度随着温度的提高而增强,说明噁唑烷酮的含量在提升。当温度过高时,水发泡剂快速蒸发,发泡极不稳定,严重破坏了硬泡的形貌和阻燃性能(见图12)。

图11 不同反应温度下RPUF的红外谱图

图12 反应温度对RPUF形貌的影响

3 结语

本文采用一步全水发泡法制备EG/APP/MH/RPUF硬泡,EG∶APP∶MH的最优配比为6∶2∶2,最佳用量为20%,RPUF的LOI值达到34%。通过阻燃改性,RPUF的阻燃、力学和耐水性能等得到改善,但密度增大。进一步经EP改性后,当EP添加量为5%时,EG/APP/MH/RPUF/EP的LOI值达到35%,阻燃性能良好。