对旋轴流风机叶顶间隙对其气动噪声的影响

李鑫鑫,高贵军,寇子明,吴 娟,杨冰冰

(1.太原理工大学 机械与运载工程学院,山西 太原 030024;2.矿山流体控制国家地方联合工程实验室,山西 太原 030024;3.山西省矿山流体控制工程技术研究中心,山西 太原 030024)

引言

与单级轴流风机相比,对旋轴流风机的第一、二级叶轮旋转方向相反可互为导叶,因而具有风压大、噪声低等特点,是煤矿工作面通风系统的核心设备[1]。风机在设计时,为避免两级叶轮在高速旋转时与风筒发生碰撞,在叶顶与风筒间会留有一定的间隙。但是,间隙内会产生泄漏流和泄漏涡,进而产生涡流噪声,过大的噪声既影响井下工作人员的身心健康,又会对风机结构的稳定性产生不利影响,导致风机使用寿命缩短。

赵会晶等[2]利用实验测试了间隙对离心压气机压力、效率和泄漏流等参数的影响。孟庆鹤等[3]利用风洞实验对不同工况下叶顶非均匀间隙的涡轮性能和流场结构进行了分析。唐俊[4]对轴流风机进行了定常和非定常模拟,探究不同叶顶结构的降噪效果。以上研究表明,叶顶间隙对风机性能有较大影响,但是现阶段,关于叶顶间隙对矿用对旋式轴流风机气动噪声的影响方面的研究较少。

1 数值模拟

1.1 数学模型

对旋轴流风机在运行过程中应遵循湍流输运方程[5],本研究利用Fluent软件对4种间隙的风机模型进行数值模拟,整个模拟过程分为定常模拟、非定常模拟和噪声模拟三部分。其中非定常模拟采用LES湍流模型,它的亚格子模型采用Smagorinsky-Lilly。其方程[6]为:

(1)

式中,τij——亚格子应力

δij——克罗内克算子

τkk——亚网格尺度各向同性的一部分

μt——亚格子尺度的湍流黏度

1.2 网格划分

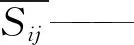

风机两级叶轮的叶片安装角分别为46°和30°,叶轮直径均为800 mm,叶片数量分别为14片和10片。为探究改变叶顶间隙的大小对风机气动噪声的影响,在SolidWorks中按照风机实际参数分别建立了叶顶间隙为2,3,4,5 mm的风机三维流场模型。

PCCPL管道阴极保护准则:阴极保护电位(管/地界面极化电位),应负于-850 mV或更负 (相对应饱和硫酸铜参比电极,简称CSE)。管道极化电位差≥100 mV。最低负电位≥-1 200 V。保护电流密度i=0.15 mA/m2。锌合金阳极使用寿命30年。

分别将4种间隙的风机三维流场模型导入ICEM CFD软件进行网格划分,为保证精度对两级叶轮叶顶部分进行局部加密,采用四面体非结构网格分别对风筒和叶轮进行划分,最后将两部分进行融合形成完整的网格模型,4种间隙的风机分别划分了3.12×106,3.13×106,3.15×106,3.19×106个网格。图1分别为2 mm叶顶间隙的风机实物图及全流场网格模型。

图1 风机实物图及全流场网格模型

1.3 数值计算

利用Fluent软件对划分好的网格模型进行模拟,首先是定常模拟,选用RNGk-ε湍流模型,边界条件选择速度入口和自由出口,选用效率最高时的工况进行研究,故入口速度设置为15 m/s。坐标系采用MRF多重旋转坐标,第一、二级叶轮转速分别设置为±2900 r/min。求解方法使用SIMPLE算法,选择标准压力、二阶迎风进行求解[7]。完成定常计算后,将其结果作为非定常模拟的初始场,采用滑移网格模型进行非定常计算,湍流模型选用大涡模拟,边界条件设置与定常计算相同[8]。最后,将其结果作为噪声预估的初始场,选用噪声比拟模型FW-H进行风机气动噪声的数值模拟。

2 模型验证

为保证仿真结果的正确性,本研究搭建了间隙为2 mm时的风机试验平台,如图2所示。采集了风机在各流量工况下的静压效率,并将实验数据与仿真结果进行对比,验证模型及仿真的正确性。

图2 风机试验平台

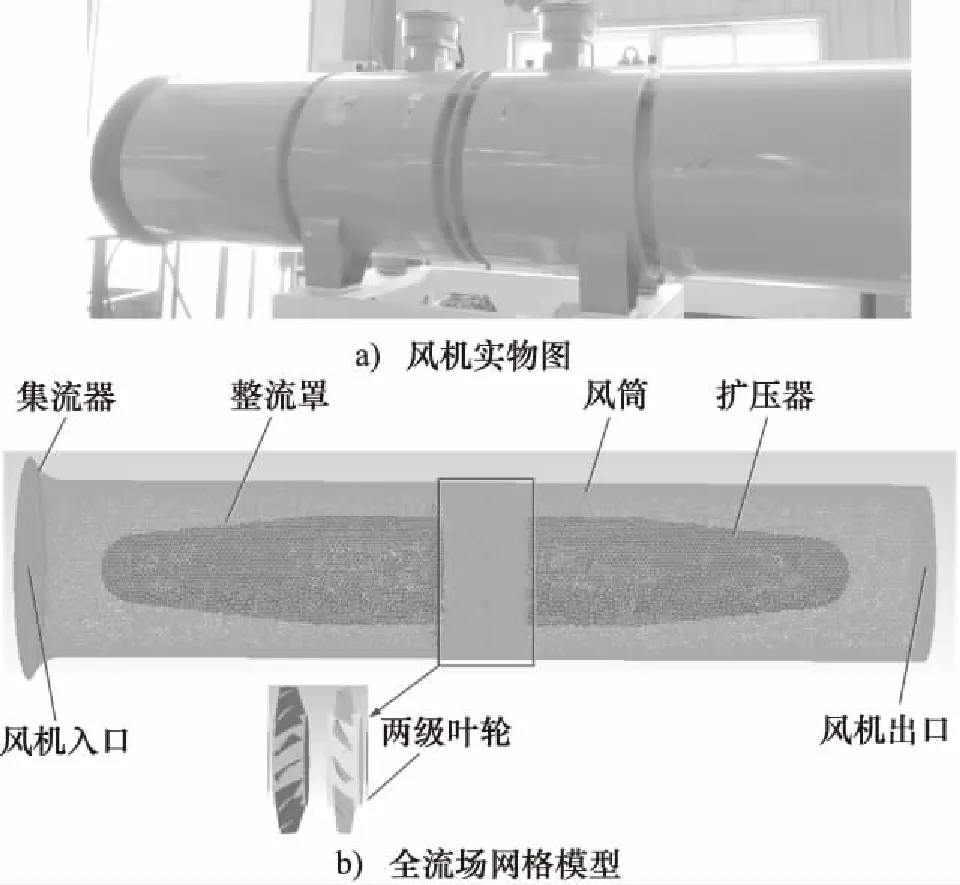

风机试验平台通过大气压力变送器、温湿度变送器、流量压力变送器和噪声测量仪等设备将采集的信号传递到控制台的计算机上,经过测试软件处理后,自动生成相应的数据及曲线。试验装置所用仪器的相关参数如表1所示。

表1 试验装置所用仪器相关参数

图3中,静压效率随流量的增大先升高后下降,在流量为701 m3/min时,试验和仿真的静压效率均达到最高。在该点之后,效率的下降幅度逐渐增大,这是由于随流量的增大,风筒产生的阻力也越大,风机效率下降的越快。对比仿真与试验结果,两者在数值与变化趋势上基本一致,且效率达到最高点时对应的流量值也相同,静压效率的平均相对误差为3.14%,可保证模型及数值模拟的可靠性。

图3 静压效率随流量变化曲线

3 不同叶顶间隙时风机气动噪声分析

3.1 声功率级分析

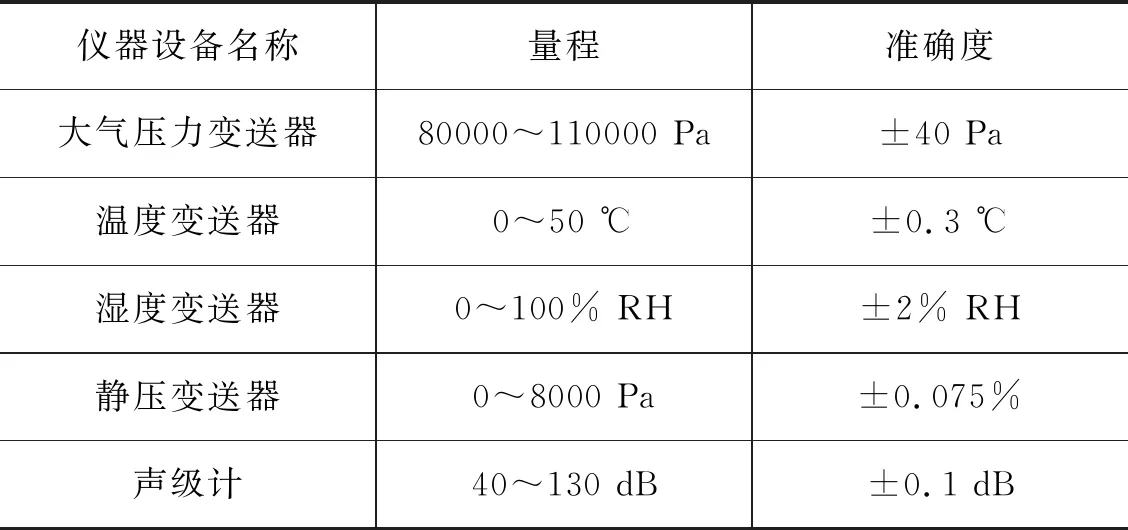

不同间隙的风机在第二级叶轮出口截面的声功率级分布云图如图4所示,从图中可以看出叶轮出口截面的声功率级基本成中心对称分布,叶根与轮毂交界区域的声功率级较高,轮毂中心处声功率级最低,且由叶根与轮毂交界区域向中心区域依次递减。这是由于轮毂中心区域的气流基本不受叶片扰动的影响,此处的湍流动能较小,气流稳定性较高,故声功率级较低。而流经第二级叶轮的高速气流在叶根处与轮毂发生相互作用,对气流产生很大的扰动,使叶根与轮毂交界区域的湍流动能升高,进而导致此区域的声功率级变大[9]。

图4 第二级叶轮出口截面声功率级分布云图

另外,相邻两叶片中间区域的声功率级也较高,这是由于叶轮的存在阻碍了气体的流动,使叶片中间区域气流的湍流动能增加,进而使这些部位的声功率级升高。

将4种间隙下第二级叶轮出口截面的声功率级分布云图对比,叶根与轮毂交界处、叶顶间隙处和相邻两叶片中间部位的声功率级随间隙的增大而升高。这是由于间隙变大后,增加了叶顶间隙处泄漏流和泄漏涡的强度,对流经这三个区域气流的扰动能力增强,加剧了气流的不稳定性,湍流动能和涡流强度增大,进而使这些区域的声功率级上升。

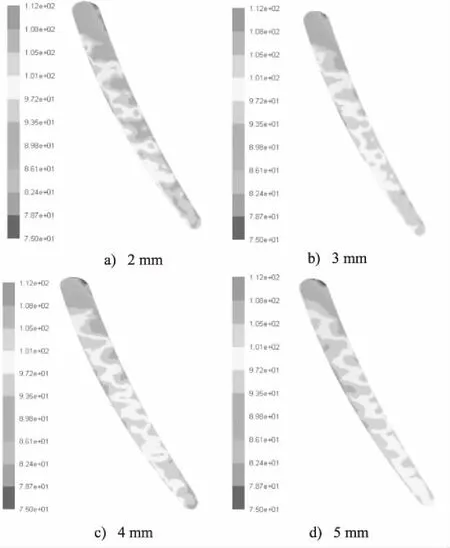

图5为不同间隙的风机在叶顶处的声功率级分布云图,图中叶顶吸力面一侧的声功率级要高于压力面一侧,且由吸力面向压力面一侧延伸。这是由于压力面的静压值高于吸力面,使压力面的气流从叶顶间隙处回流到吸力面,形成叶顶泄漏流,与风机主流的方向相反,两股气流在吸力面处产生冲击,形成边界层和分离涡,使吸力面的涡流噪声增大。将不同间隙下风机叶顶处的声功率级进行对比,随间隙的增大,叶顶的声功率级逐渐增大,这与图5中叶顶间隙处声功率级的变化趋势相一致。

图5 不同间隙的叶顶声功率级分布云图

3.2 声压级分析

本研究在进行噪声模拟的过程中设置4个噪声监测点,各监测点的位置分别为距入口面1 m且与入口面中心点成45°夹角处、入口面中心点处、两级叶轮中间截面中心点处和出口面中心点处[10]。

表2为四种间隙下风机在各监测点处的A级声压值,将同一监测点处不同间隙下风机的噪声值进行对比,可以看出风机在各监测点处的噪声值随叶顶间隙的增加而增大,间隙为5 mm时风机在各监测点的噪声比2 mm时分别增加了5.57,8.71,5.67,5.5 dB。将相同间隙下不同监测点的噪声值进行对比,结果表明距风机入口面1 m处的噪声最小,两级叶轮中间区域的噪声最大。这是由于风机的两级叶轮高速旋转,气流沿轴线进入此区域后,在两级叶轮的相互作用下,出现较多涡流,产生压力脉动,形成较大的噪声[11];而且两级叶轮叶顶间隙处存在泄漏涡和泄漏流,更加剧了此处涡流噪声的强度,两者共同作用使两级叶轮区域的噪声达到最大。

表2 不同间隙下各监测点的A级声压值

图6为不同叶顶间隙的风机在监测点1处的声压级频谱图,旋转噪声表现为中低频区域的离散噪声,涡流噪声表现为高频区域的宽频噪声[12]。在中低频的旋转噪声部分有3处明显的峰值,与第二级叶轮通过频率483.3 Hz、第一级叶轮通过频率676.7 Hz,两级叶轮通过频率之和1160 Hz基本一致。随叶顶间隙的增大,第二级叶轮通过频率的峰值逐渐增大,说明间隙对此处的旋转噪声有很大影响。

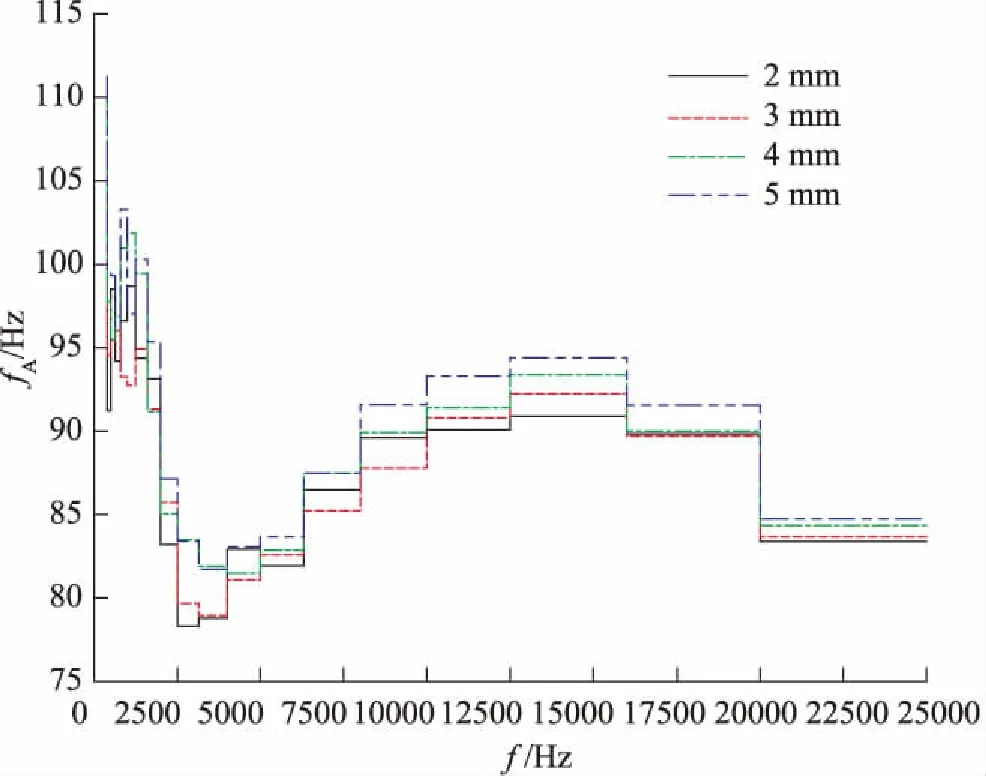

图7为4种间隙的风机在监测点1的1/3倍频程图,不同间隙下风机的A级声压值总体上先急剧下降后上升再逐渐下降,在0~2500 Hz区间下降明显,2500~12500 Hz区间内逐渐上升,之后又逐渐降低,在2500 Hz处出现明显的低谷,这与图6中的变化趋势相一致。间隙增大后,风机整体的A级声压值逐渐增大,且与高频处的噪声相比,间隙对中低频处的噪声影响更加显著。

4 结论

本研究以FBD No.8.0型对旋局部通风机为研究对象,对相同流量下不同叶顶间隙时风机的声功率和声压级变化情况进行分析,探究改变间隙对风机气动噪声的影响,得出结论如下:

(1) 相同流量下,随间隙增大,叶根与轮毂交界处、叶顶间隙处和相邻两叶片中间部位的声功率级逐渐增大,且叶顶区域吸力面声功率级高于压力面,并向压力面一侧逐渐延伸;

(2) 风机在各监测点处的噪声值随叶顶间隙的增加而增大,5 mm间隙时风机在各监测点的噪声值比2 mm 时分别增加了5.57,8.71,5.67,5.5 dB;

图6 不同间隙的声压级频谱图

图7 不同间隙的1/3倍频程图

(3) 不同间隙下风机的A级声压值总体上先急剧下降后上升再逐渐下降,在2500 Hz处出现明显的低谷。风机整体的声压值随间隙的增加而增大,且与高频处相比,间隙对中低频处的噪声影响更加显著;

(4) 适当减小间隙可降低风机噪声,但过小的间隙又容易使叶轮与风筒发生干涉。因此,在进行风机设计时,应在保证不发生干涉的条件下尽量减小叶顶间隙。