可拆卸储罐罐体的有限元分析

金志浩, 王 雷, 徐晓光, 杨铮鑫, 于宝刚

(1.沈阳化工大学 能源与动力工程学院, 辽宁 沈阳 110142; 2.阜新市强制隔离戒毒所, 辽宁 阜新 123000)

随着中国经济的高速增长,我国公路交通建设迅速发展,应市场要求,沥青行业也日益兴起[1].作为储存装置,储罐在沥青行业得到了广泛应用[2].由于大型储罐具有节约钢材,占地面积小,便于操作管理,可有效节省建设投资等优点,储罐大型化已经成为一种发展趋势[3].赵学锋等人利用有限元仿真分析软件,对“定点法”和“变点法”设计的大型储罐进行了模型分析,发现可根据应力分布情况有针对性的对罐壁厚度进行优化设计[4].李金龙等人通过ANSYS 分析软件对所设计的2×105m3大型储罐的强度进行了分析[5].刘涛等人利用有限元软件ANSYS,在水压试验工况下,对105m3大型外浮顶式原油储罐进行了分析[6].但由于不利于拆卸移动,大型化的储罐无法满足某些行业希望设备在使用完毕后可以进行拆除再利用而不浪费材料的需求[7].本文研究的可拆卸储罐是将罐壁节板焊接后,壁板纵向以连接板和螺栓的形式进行连接,进而达到方便拆卸的目的.该结构壁板便于进行拆卸,这样既可以节省空间,又可以让设备在其他地点再次使用,提高设备的利用率,不致浪费材料.研究利用有限元分析软件ANSYS对该结构储罐罐体进行了分析,获得了储罐各部位的应力分布状况,确定了储罐可能发生危险的部位,并对这些关键部位进行强度评定,为今后结构优化的深入研究提供参考.

1 罐体的结构参数及材料参数

1.1 罐体的结构参数

储罐罐体内径8 200 mm,罐高9 500 mm,储罐内容500 m3.圆周方向上由12片壁板组成,罐壁板节板钢板宽2 125 mm.垂直方向上由7层钢板组成,其中下方6层每层钢板高均为1 500 mm,最上方一层钢板高500 mm,钢板厚度从下到上:0~4.5 m为12 mm、4.5~7.5 m为10 mm、7.5~9.5 m为8 mm.连接板宽136 mm,厚度从下到上:0~3.0 m为14 mm;3.0~6.0 m为12 mm.螺栓孔中心距连接板侧边缘20 mm,连接板外侧最下方螺栓孔中心距法兰下边缘65 mm,连接板内侧最下方螺栓孔中心距连接板下边缘30 mm,两螺栓孔中心间距70 mm.密封垫片宽60 mm,厚3 mm.组装时每片连接板用M16×65的8.8级高强螺栓.螺栓连接板结构如图1所示.

图1 螺栓连接板结构

1.2 罐体的材料参数

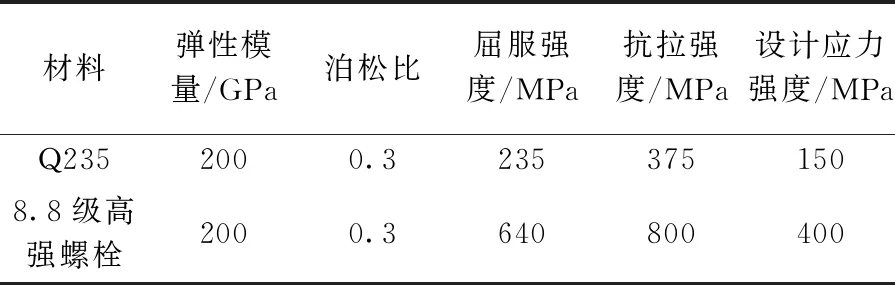

储罐罐壁和连接板材料采用Q235,螺栓为8.8级的高强螺栓.两种材料的弹性模量和泊松比大致相同.但在进行应力分析时,两种材料需要分别考虑各自的力学性能.材料性能如表1所示.

表1 材料性能

2 罐体有限元分析

2.1 模型建立及网格划分

储罐的结构、 载荷和约束具有轴对称的特点,故采取轴对称模型进行处理.为便于计算,节约计算时间,在分析过程中只选取储罐的1/6建立模型,并且对所建模型进行合理简化,忽略一些对分析结果影响微小的部分以提高效率.模型中包括两片壁板、两壁板间的连接板、螺栓和垫片.罐体有限元模型如图2所示.罐壁、连接板和螺栓采用3维8节点固体结构单元SOLID185进行网格划分.在螺杆划分单元基础上,需要在螺杆上创建预紧力单元PRETS179模拟螺栓预紧力效果.同时采用TARG170/CONT174接触单元模拟螺栓、螺母与连接板间及垫片和连接板的接触行为.整个模型总共划分444 049个单元,其节点数为510 709个.

图2 罐体有限元模型

2.2 边界条件及施加载荷

在储罐充满介质的工况下,所建模型主要承受的载荷是罐体自重和液体静压力.在分析储罐自身重力的影响时,可对所建模型施加在Z方向的重力加速度g=9.8 m/s2.由于罐壁承受的液体静压力是按三角形线性分布的,自上至下逐渐增大,因此可在储罐内壁施加三角形分布的梯度载荷.沥青相对于水的密度为1 150~1 250 kg/m3,故介质密度设置为ρ=1 250 kg/m3,储罐高9.5 m,储罐内壁最低端的液体静压力p=ρgh=116.375 kPa.螺栓的连接需要施加预紧力,根据计算结果,对模型中每个高强螺栓施加25 kN的预紧力.同样,垫片与连接板间也需要施加22.5 kN的载荷,采用等效载荷来代替垫片对连接板强度和刚度的影响.储罐罐底使用螺栓将底部连接板和罐底板相连接,故在罐壁底面施加Z方向的约束,同时在壁板侧边缘施加对称约束.

3 应力分析与强度评定

模拟选用SOLID185单元,分析结果中无法直接提供结构中的平均应力(薄膜应力)和表面应力(即薄膜应力和弯曲应力),因此需要进行应力线性化处理.根据分析得到的应力值确定结构的危险区域,在这部分区域的关键点之间选取路径,然后以应力线性化原理为依据求解出模型的薄膜应力及薄膜加弯曲应力,最后根据相关标准将线性化结果进行校核.

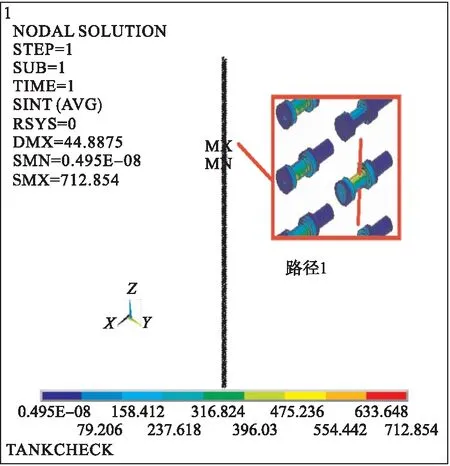

3.1 螺栓应力分析及强度评定

图3给出了螺栓整体的应力强度云图.

图3 螺栓应力强度云图

从图3可以看出:螺栓的一小部分区域出现了整个罐体结构中的最大应力(712.9 MPa),该值略大于螺栓的屈服应力640 MPa.虽然在螺栓的局部位置出现了应力较大的情况,但从分析设计角度考虑,结构一点的应力值高并不能说明该结构一定是不安全的,需要在该截面处进行详细的应力分类后再进行判别.图3同时将应力最大处的螺栓局部进行了放大,路径1选取了螺栓最大应力出现的位置,即危险截面.沿着路径1对其进行应力线性化处理,得到其一次局部薄膜应力值为301.4 MPa,一次应力加二次应力值为581.9 MPa.根据JB4732—1995《钢制压力容器分析设计标准》中的相关规定,评定点的SⅡ≤1.5Sm、SⅣ≤3Sm即认为该点应力校核合格[8],Sm是所用螺栓的设计应力强度.因为SⅡ=301.4 MPa≤600 MPa,SⅣ=581.9 MPa≤1200 MPa,所以螺栓满足其在操作状况下的应力强度要求.

3.2 连接板应力分析及强度评定

图4给出了整体连接板应力强度云图.从图4可以看出:应力最大处位于连接板内侧的底部,最大应力值为381.2 MPa.由于介质压力作用于该处,在罐底处会产生一定的弯矩,使此部分承受较大的应力;与此同时,连接板伸入罐壁内使该处存在截面突变的现象,进而导致该处的应力集中.该处结构的不连续导致了应力奇异点的出现,这往往也是应力变大的主要因素.同样,需要在连接板的危险截面选取路径进行线性化处理.路径2选取了连接板内侧底部发生应力集中的部分.沿着该路径进行应力线性化处理,得到其一次局部薄膜应力值为220 MPa,一次应力加二次应力的值为346.7 MPa.根据JB4732—1995相关规定,评定点的SⅡ≤1.5Sm、SⅣ≤3Sm即认为该点应力校核合格,Sm是所用连接板的设计应力强度.因为SⅡ=220 MPa≤225 MPa,SⅣ=346.7 MPa≤450 MPa,因此连接板满足其在操作状况下的应力强度要求.

图4 连接板应力强度云图

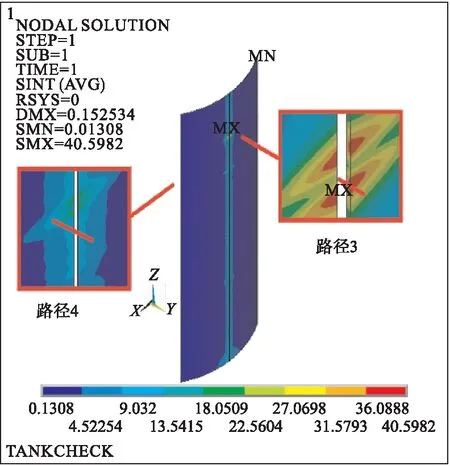

3.3 罐壁应力分析及强度评定

图5给出了罐壁应力强度云图.

图5 罐壁应力强度云图

从图5可以看出:应力最大处出现在第二层和第三层间与连接板相连接的焊缝附近,最大应力值为40.6 MPa.应力较大的位置多分布于壁板厚度发生变化的焊缝处,由于壁板截面发生变化,从而使应力集中在该位置.同时,应力较大位置多集中于罐壁与连接板连接处,这种结构的不连续同样会使应力变大.在远离这部分区域的位置,应力则相对较小.在进行罐壁的应力线性化处理时,路径3选取罐壁结构不连续区域应力集中的部分,沿着该路径进行应力线性化处理,得到不连续区域的一次局部薄膜应力值为37.4 MPa,一次应力加二次应力的值为40.3 MPa.根据JB4732—1995相关规定,罐壁不连续区域评定点的SⅡ≤1.5Sm、SⅣ≤3Sm即认为该点应力校核合格,Sm是罐壁材料的设计应力强度.SⅡ=37.4 MPa≤225 MPa,SⅣ=40.3 MPa≤450 MPa.路径4选取了远离罐壁结构不连续区域的部分,沿着该路径进行应力线性化处理,得到了远离罐壁不连续区域的一次总体薄膜应力值为4.4 MPa,一次薄膜应力加弯曲应力的值为4.5 MPa.根据JB4732—1995相关规定,罐壁远离不连续区域评定点的SⅠ≤Sm、SⅢ≤1.5Sm即认为该点应力校核合格.因为SⅠ=4.4 MPa≤150 MPa、SⅢ=4.5 MPa≤225 MPa,因此罐壁满足其在操作状况下的应力强度要求.

4 结 论

螺栓最大应力712.9 MPa发生在储罐第二层和第三层附近,虽然其局部位置应力较大,但是经过强度评定,满足强度要求.连接板最大应力381.2 MPa位于连接板内侧的底部,经过强度评定,满足强度要求.罐壁应力最大40.6 MPa出现在第二层和第三层间与连接板相连接的焊缝附近,经过强度评定,满足强度要求.因此,在操作工况下,该储罐罐体满足设计要求,不会发生强度失效.该结构属于创新性实用模型,可为今后相关设计提供参考.同时该结构还可以进一步优化.