铁路隧道内遇超大溶洞施工技术

醋新斌

摘要:铁路隧道施工过程中,由于地质的隐蔽性特点,有些地质情况有不可预判的,特别是遇到大型甚至是超大型溶岩地质,设计及施工的复杂性、合理性显得尤为重要。在实践中往往在保证主体结构的稳定性为前提的基础上加以疏排暗河水为主。针对本案遂渝铁路增建二线YDK110+845~+890段段大型溶岩地质处理施工,介绍了溶洞大厅的临时防护、隧底清理、暗河疏通,桩基托梁施工、溶洞底回填处理、隧道上部衬砌施工、外部挡水墙工程及横向排水通道工程等。该施工方法方便快捷、质量可靠、造价相对便宜、应用范围广、安全风险小,同时又保证了主体结构的稳定性,对类似工程施工,具有一定的借鉴意义。

Abstract: During the construction of railway tunnels, due to the concealment of geology, some geological conditions are unpredictable, especially in the case of large or even super large lava geology, the complexity and rationality of design and construction are particularly important. In practice, it is often based on the premise of ensuring the stability of the main structure to discharge the dark river water. In view of the large-scale lava processing of the YDK110+845~+890 section of the Second Line of Suiyu railway, the temporary protection of the cave hall, the cleaning of the tunnel bottom, the dredging of the river, the construction of the pile foundation, the backfilling of the cave bottom, and the tunnel upper part lining construction, external retaining wall engineering and lateral drainage channel engineering were introduced. The construction method is convenient, fast, reliable, relatively inexpensive, and has a wide application range and low safety risks. At the same time, it ensures the stability of the main structure and has certain reference significance for similar engineering construction.

關键词:铁路隧道;超大溶洞;施工技术

Key words: railway tunnel;super large cave;construction technology

中图分类号:U459.1 文献标识码:A 文章编号:1006-4311(2019)11-0094-05

1 工程概况

遂渝铁路二线新建荆竹岭隧道位于合川车站与北碚北车站之间,位于既有线右侧约30m,全长4365m,最大埋深约360m,设计采用人字坡,其中出口段采用1970m利用既有平导扩挖。该隧道为客货共线,旅客列车设计行车速度200km/h。根据既有隧道平导揭示在距出口2050m处发育一大型溶洞,位于线路下方7~8m,并存在地下暗河,本隧道最大涌水量为35200m3/d,为满足排水需要,于隧道右侧30m设置泄水洞一座长2140m。其中隧中跨暗河段设计拟用桩基托梁加底板型式的钢筋砼衬砌、溶厅加固方法通过。

2 现场施工情况

项目施工至暗河段,经现场核实,岩溶、暗河影响范围为YDK110+845~+890段。现场揭示岩溶形态为:岩溶在线路左右侧形成岩溶大厅,通过隧道部分底部已被冲碴填埋。岩溶大厅左右宽约45m,溶洞最长处达30m,最底处仅为0.8m(暗河出口处)。最狭窄地段人不能通过。溶洞呈椭圆形,上部为空洞,下部堆积碎石土、块石土加黏土;在溶洞周壁尚见石灰华,为浅黄、浅黄褐色,为块状、柱状、锥状及蝶状,常形成石钟乳、石笋、石柱,多为半透明方解石组成,部分为梳状构造,为水化学沉积,厚0~2m。

洞内周壁均有黄色或灰褐色软塑~流塑状黄色黏土附在表面,厚1~3m,从黄泥黏土分布整个溶洞洞壁推断,洪水期可能淹没整个溶洞。根据既有线竣工资料,暗河底部弃碴下设一涵管,直径约1.0m,埋深约6~7m,与中线交角约110°,涵管已被泥土淤塞,排水功能已失效。

3 设计方案

根据现场地质实际情况,岩溶整治需按“先防护,后清淤,再施作主体工程”的原则实施。设计具体方案为先进行溶洞大厅防护、再以桩基托梁加底板型式的钢筋砼衬砌通过溶洞段,结构断面见图1。

4 施工技术

4.1 施工工序安排

①对岩溶大厅采取临时防护措施,为岩溶整治提供安全的操作空间;②将隧底表层人工填筑土及强风化层清理后,对暗河进行疏通,确保地下径流系统排水通畅;③实施桩基工程,施工中注意防护及排水,确保施工安全;④对溶洞底采取混凝土回填措施进行改造,避免地下水冲刷桩基础;⑤待桩基达到工程要求后,施作托梁及上部衬砌主体工程;⑥施作衬砌外部挡水墙工程及横向排水通道工程。

4.2 溶洞大厅防护

首先需要對岩溶大厅周边施作锚网喷防护措施,避免岩溶大厅顶部可能出现的大范围掉块情况,为岩溶处理提供安全的工作空间。采用湿喷技术,喷C20混凝土,厚10cm,锚杆采用?准22砂浆锚杆,每根长4m,按间距1.2m×1.2m交错布置,钢筋网采用?准8钢筋,网格间距25cm×25cm。施工作业平台按照岩厅的高度施作临时台架。然后于岩溶大厅顶部设临时防护棚架措施,减少局部掉块影响,进一步确保工程下部实施安全。临近隧道开挖轮廓线的岩壁施作初期支护,做到支护不侵限,特别注意锁脚锚杆的施工质量。

4.3 溶洞清理

先进行隧底夹层溶洞顶板清理,溶洞顶板为人工填筑土和强风化白云岩、灰岩、泥灰岩,需要进行清除,为暗河底部弃碴清理提供操作空间,同时避免后期由于岩体软化掉落暗河,堵塞排水通道。再次清理由于施工时造成的暗河底部堵塞及暗河的长期浸泡淤泥。特别是河道内的堆积碎石土、块石土夹黏土及既有线施工时埋设的涵管,底部清理至基岩裸露。

在清理相关工作时,采用小型机械配合人工进行,并对上游暗河水位及流速进行监测,以便确认通道清理程度和施工行洪安全。

4.4 桩基施工

结构通过暗河段为40m,分4跨通过,设置桩基10根,桩身截面均为2m×2m。纵梁间设横联相接,横联截面为1.5m×1.5m。为保证承载强度,桩身必须嵌入W2地层深度不小于1.5m。具体结构见图2及表1-表3。

桩基施工中做好锁口及护壁工程,并配备抽水设备,将桩底部水及时抽排。由于桩身部分范围处于暗河排水外露段,桩基混凝土浇筑时应采取可靠的立模措施。施工采用人工挖孔并浇筑完成了1号~4号、8号~10号桩,其中5号~7号桩开挖至桩底约7~8m时桩底出现大量涌水,采用抽排设施后仍无法降低水位,开挖工作无法开展。本着结合结构形式保持不变,征得设计同意,对上述3根桩基改用机械钻孔开挖,为配合开挖方式,桩基截面修改为直径为2m的圆形截面,并调整桩基钢筋布置形式,桩身混凝土按水下灌注施工。

施工过程中加强了对地下暗河的监测,对水面高程、流速及浑浊度进行记录,正常情况下两天一次,连续降雨期间一天一次,暴雨期间一天两次,或出现地下水位急剧上升或地下水变污时,立即停止施工,并加强抽排水能力,将上游水排至下游范围外,直接接入下游有效排泄通道。

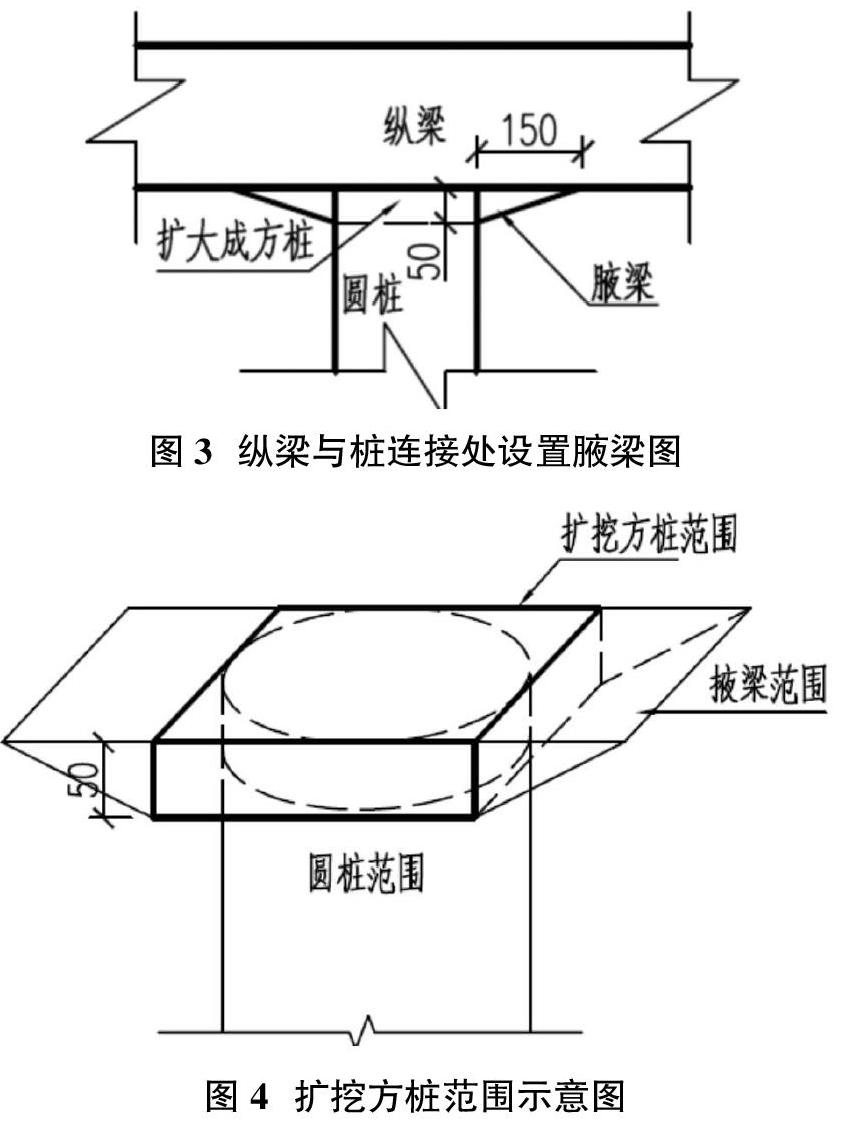

5号~7号桩基开挖完成后,桩顶以下0.5m范围扩大成2m×2m的方形截面,以便为后期的掖梁工程施作提供条件。连接方式如附图3、图4所示。

桩基工程完成后,对暗河范围周边土石进行清理,清理时避免对桩基外露部分造成伤害,靠近桩体时采用人工清理。

清理工程完成后,对暗河水位进行确认,判断过水量大小,当满足临时抽排水设备能力后,在暗河的上游端,桩基托梁范围外3m处修筑临时拦水坝,为后期溶洞底回填工程提供操作空间。拦水坝厚0.5m,高1.5m,其中0.5m置于地面以下。拦水坝上流来水可通过抽水设备排至下游通畅的排水通道中。具体现场布置如图5所示。

4.5 溶洞底回填工程

为降低桩基悬臂段长度,保证桩基结构安全,隧道范围及两侧1m范围内溶洞底采用M10浆砌片石回填,上游回填至低于暗河口水位1m的高度。回填面按5%的下坡考虑,见图6所示。

回填工程完成后,为避免雨季暗河水对桩基础的冲刷影响,对桩周边0.5m范围采取C20耐蚀砼回填,回填高度至溶洞底以上2m范围,为增加稳定性,回填时周边开挖成台阶状再进行施工。施工过程示意如图7、图8、图9所示。

4.6 托梁及隧道衬砌及支护措施

桩基工程及回填工程完成后可以施作纵梁及上部横梁工程,按照设计尺寸钢筋布置图,以钢模浇注完成。并封闭钢筋混凝土底板。待桩基托梁达到工程要求后,施作上部衬砌主体工程。按隧道开挖净空进行初期支护,采用?准42小导管超前支护并注浆,每环24根,每根长3.5m,纵向间距2.4m,辅以拱墙格栅钢拱架加强支护,钢架间距0.8m,并及时封闭施工钢筋网片喷锚混凝土。二次衬砌混凝土采用台车模筑成型,按正常段路施工工艺施工完成。桩基托梁两端衬砌底部露空部分采用C25耐腐蚀砼回填密实。边墙底以上未受溶洞影响范围衬砌与围岩露空部分采用与衬砌同级砼回填密实。

4.7 排水通道及挡水墙设置

YDK110+855~+870段受溶洞发育影响,根据地质资料,推测洪水期间地下水可能淹没整个溶洞,为有效的排出地下水,线路右侧设置排水通道,排水通道与新建泄水洞在端头形成夹角45度相连贯通,使水路畅通。洪水期间地下水流量可能出现短暂暴增,通水通道不能满足瞬时排泄能力,在迎水面(线路右侧)衬砌外设置挡水墙,降低瞬时来水对衬砌的冲刷影响。挡水墙嵌入周边围岩,外露部分立模成型。为保证挡水墙的稳定性,挡水墙周边设置了?准22的连接锚杆。

5 施工期间的安全应急措施

①设置专职安全员,并加强施工组织协调,与生产组织高度中心保证联络通畅。

②在暗河下游清理过程中,可能出现由于暴雨导致地下水位急剧上升,清理工作未完成前抽水设备可能无法把水抽排至下游堵塞范围外,故施工前应配置临时木制排水槽,木槽长度应满足将水引排至最近与泄水洞出口贯通。抽排水过程中加强抽排水及生产管理,并配备足够的抽水设备,保证电力供应,及时将水排出。

③由于钻孔桩施工是在弃碴回填面上进行,施工前做好钻机的固定措施,减少对钻机稳定性的影响,避免造成钻孔偏心。

④配务临时防护钢板,以便后期清理隧道范围内暗河通道时对桩基周边进行防护,确保桩基结构安全。

⑤施作溶洞底浆砌片石回填工程前,配备一定的砂袋及工字钢,设于下游端,形成有效的防护壁垒,避免施工人员滑落下游溶洞的可能。

6 方案效果分析

采用桩基托梁形成通过大型溶洞,结合并行施工的泄水洞工程有效解决了暗河的行洪安全,并且保证了隧道主体结构统一性。同时该隧道为既有运营线旁增设隧道,通过一系列的施工措施,也保证了既有运营线路的行车安全和行洪安全。有效缩短了工期,成本也较少。本隧道通过大型溶洞综合施工处理方案施工工艺简捷,操作方便,进度快。施工安全、质量得到保证,赢得了业主的认同和赞扬,产生了较大的声誉效应和经济效益,可为今后类似工程的施工提供参考和借鉴。

参考文献:

[1]《高速铁路隧道工程施工技术指南》(铁建设[2010]241号).

[2]TZ322-2010,铁路桥梁钻孔桩施工技术指南[S].

[3]冯海暴,郭庆杰,张骏,杨鑫普.岩溶地区隧道跨越超大富水溶洞处理技术[J].煤炭工程,2013(04).