污泥炭化技术在糖厂滤泥处理中的意义及效益分析

余江敏,陈 燕

(1.广西南宁东亚糖业集团,广西 南宁 530022;2.广西壮族自治区亚热带作物研究所,广西 南宁 530001)

0 前言

糖厂产生大量的滤泥(含其它固体废弃物),常规的处理方式为赠送蔗农还田、发酵后生产有机肥等,发酵占用场地大,在发酵处理过程中产生的污水、废气等会造成二次污染。国家新颁布的《环境保护法》第二十五条规定:企业事业单位和其他生产经营者违反法律法规规定排放污染物,造成或者可能造成严重污染的,县级以上人民政府环境保护主管部门和其他负有环境保护监督管理职责的部门,可以查封、扣押造成污染物排放的设施、设备。

污泥炭化技术是采用炭化机将污泥在无氧或微氧的条件下“干馏”,使污泥中的水分蒸发出来,同时又最大限度地保留了污泥中的碳值。污泥中的有机物被炭化,炭化后的污泥性质类似于活性碳,可以广泛用于吸附除臭脱水等用途。而且炭化后的污泥体积小,污泥中无有毒气体等,不会造成二次污染。

目前生产生物质炭原料大多数是用果壳、椰壳、锯末、木屑、竹屑、花生壳、稻壳等颗粒状物质在炭化炉内高温条件下进行干馏无氧炭化和灼烧,从而形成炭化率高的生物质炭,这些原材料的价格相对于滤泥来说较高,成本也无形中被提高。而通过利用滤泥等糖厂固废物为原料,进行炭化后,得到生物质炭粉(半成品),可转用开发生产高效廉价的炭基肥、污水处理及重金属吸附剂等,而且,炭化过程中的副产品焦油作为重要的化工原料,可燃气体可做燃料,如产品滞销也可以回炉作为燃料等。

1 滤泥炭化生产炭基肥的优势

1.1 原料丰富、价格低廉

相对于秸秆、椰壳等原料来源量有限且价格较高,滤泥则不担心稳定的供给问题,并且价格低廉。炭化处理成本低于秸秆、椰壳等;以东亚糖业集团为例,按每个榨季约榨850万吨甘蔗,每吨甘蔗可产生4%含水率为75%的滤泥计算,每个榨季约产生34万吨滤泥,按110天的榨蔗期,每天可产生大约3040吨滤泥。

1.2 生产工艺成熟、设备齐全

陈隆隆的掺混法[1]即将颗粒度相近的炭粉颗粒直接进行物理掺混,相互之间不发生化学反应;卢广远等利用肥料粘合剂将炭基粉和化肥粘合生产炭基肥[2];钟雪梅等利用粘结剂将竹炭包裹于尿素颗粒表面制成竹炭包膜尿素肥料[3],无论是掺混法,还是吸附法,又或者是包膜法,都是以细粉状颗粒作为基料,在仓储、运输、施用过程,都比较容易造成粉尘污染。

之后改进了工艺,出现了造粒法生产炭基肥,如黄激文等的圆盘造粒工艺[4],吴威武的挤压造粒法对辊挤压的工艺[5],都为造粒法提供了工艺及机械方面的参考。

目前我国的炭基肥产品大部分是采用混合造粒法制得的,产品中生物炭的添加比例一般为20%~60%,水分含量差异较大,团粒法一般在15%~25%之间,挤压法在5%~10%之间,粘结剂含量团粒法一般在10%左右,挤压法在7%左右[6]。

1.3 生物质炭市场潜力大

比较普遍的就是生产炭基控释肥等,现在炭基肥也慢慢在市场上流通,许多农户也开始注重给土壤补充碳,现在市场上主要有:竹炭生物有机肥、竹炭土壤改良剂、竹炭复合微生物肥料、碳能生物菌肥、液态碳肥等产品;产品可补充植物所需的碳元素,改善土壤的团粒结构,理化性质,提高肥料利用率[7]。

其次还可以用作环境治理材料、饲料添加剂、土壤改良剂等多用途;而其他副产品诸如木醋液、可燃气、焦油等都是市场比较受欢迎的化工产品,例如黑龙江三聚生物质产业(炭基肥为例)炭化成本1400~1600元/吨,目前售价2000~2600元/吨,炭基肥增效150元/吨,5万吨炭基肥生产规模年获利750万元;液体有机肥:每吨炭增效500元,万吨级炭化厂可产5万多吨液体肥。

2017年名义上生产生物质炭的企业仅有50多家,开工建设的有近40家,未来3年企业数量可能跃升至250~300家,根据智研咨询《2018-2024年中国生物质炭市场需求预测及投资前景分析报告》提供的资料整理显示:我国生物质炭产品产值快速增长,从2014年的5249万元增长到2017年的7967万元;2017年我国生物质炭产品市场规模约7373万元,同比2016年的5694万元增长了29.5%,2017年我国生物质炭行业需求量约2.02万吨,同比2016年的1.68万吨增长了20.24%。

2 以东亚糖业集团为例分析滤泥等固废炭化的产投情况

2.1 每吨工业级炭粉(200目)的产投效益分析

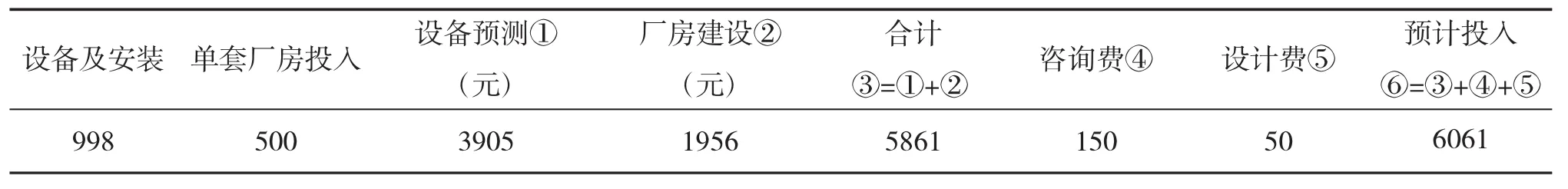

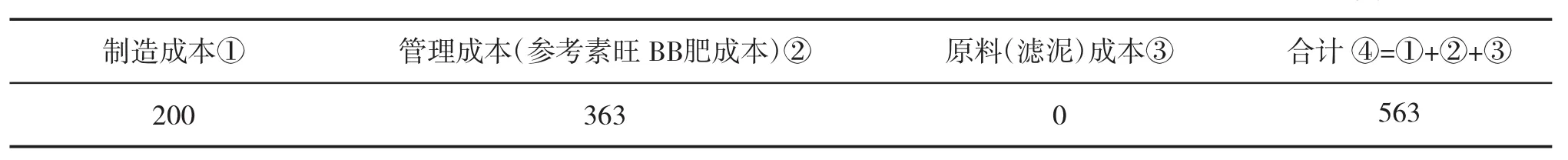

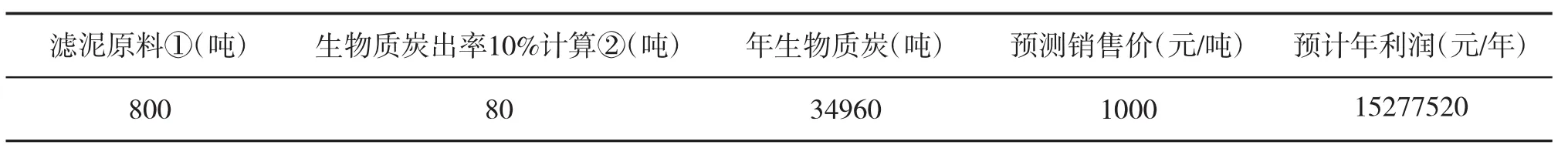

按日处理800吨滤泥为例,见表1。需要设备投入998万元,东亚糖业下属五家糖业公司预测,需要总设备投入大概为3905万,厂房建设总投入大概为1956万元,以及咨询杂费200万元/项目,800吨的整个滤泥等固废炭化预计投入6061万元,参考每吨生物质炭销售价格2000元,如在糖业投入的炭化制造成本约为563元/吨(滤泥等原料成本为0),因此,按每年34万吨的75%含水量可热解炭化为34960吨生物质炭,年利润约为1528万元,见表2和表3。预计回报年限为4年。

表1 滤泥生产工业级炭粉(200目)的资产类投入成本表单位:万元

表2 滤泥生产工业级炭粉(200目)的制造投入成本表单位:元/吨

表3 滤泥生产工业级炭粉(200目)的预测收益表

2.2 如按生产炭基控释肥的产投效益分析

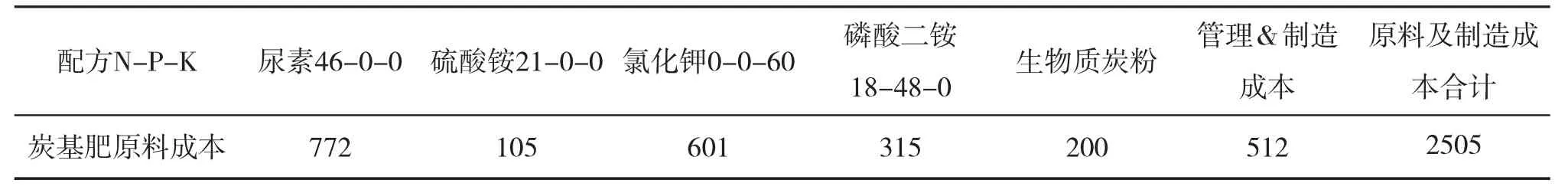

按每年产生34960吨生物质炭为例,总项目预计投入设备(炭化设备及肥料设备)、厂房等总额约为1.01亿元,其中炭化设备为6061万元,按年产20万吨的复合肥投入约为4050万元;按每吨20-5-15(40%)配方预计用炭粉200kg/吨,肥料产率90%,预计可产15.7万吨炭基控释肥,按成本2505元/吨,销售价格为2800元/吨,预计每年利润是4642万元,预计回报年限为3年,见表4。

表4 滤泥生产炭基肥的原料及制造成本表单位:元/吨

2.3 如按生物质炭回炉作为燃料的产投效益分析

按每年产生34960吨生物质炭为例,成本投入同工业级炭粉投入,预计6061万元;从75%含水量的滤泥经脱水炭化后可得30%含水量的生物质炭粉12.5万吨,按照热量值折算比为1.4[8],折合蔗渣5万吨左右,按蔗渣采购单价约为400元/吨,每年可节省采购金额1998万元,而滤泥等固废炭化成本约为200元/吨,因此,每年实际可节约1299万元左右,预计项目回报年限为5年左右,见表5。

3 展望与总结

面对日益严峻的环保问题,糖厂滤泥等固废的传统处理方式已经不再适应现在的社会发展,而利用炭化技术在处理城市污泥方面已获得了成功,因此,糖厂也可参照这样的成功案例,积极推动滤泥等糖厂固废炭化,既可减少环境污染问题,又可带来除糖品外的其他非主营产品的收入,提高效益。

但是,任何一个产品的前提是市场的接纳与销售渠道的开发,这也是除技术以外需要考虑的另一大因素。