热轧粗轧机主传动接轴在线使用周期分析及改进措施

刘鸿涛

(新疆八一钢铁股份有限公司轧钢厂)

1 问题的提出

八钢热轧厂自投产以来,因主传动设备故障频发,在线备件使用周期短,备件维修周期长,维修成本高等问题制约了热轧高效经济运行。

热轧粗轧主传动接轴基本上每年都会出现故障或事故,尤其是2009年以后,粗轧上下接轴多次返修,发生的故障率居高不下,而且粗轧机主传动万向轴辊端万向节运行1年就要下机维修,下机后基本都要更换十字包总成,费用高;下接轴的剖分轴承寿命太短,只有7~10个月;粗轧主传动轴使用周期远远低于同类型钢厂。为此,针对热轧粗轧存在的典型问题进行技术分析,通过采取针对性的措施,使主传动设备实现稳定运行。

2 关于粗轧机主传动接轴剖分轴承的问题

2.1 粗轧主传动轴承更换情况

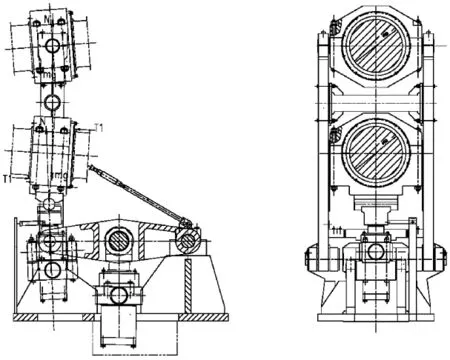

粗轧平辊轧机传动装置有上下两根接轴,两根接轴结构一样,完全可以互换,接轴平衡轴承型号一致,结构均为剖分式双列滚子轴承,只有平衡轴承座结构不一致(图1),但上下接轴的剖分轴承在投产以来更换数量却差别很大。

图1 托架支撑臂结构图

上接轴剖分轴承基本随着接轴整体更换,投产以来12年间更换5套,而下接轴剖分轴承事故故障不断,投产以来12年间更换15套,尤其在2013年由于事故频发,1年期间更换4套轴承。

2.2 原因分析

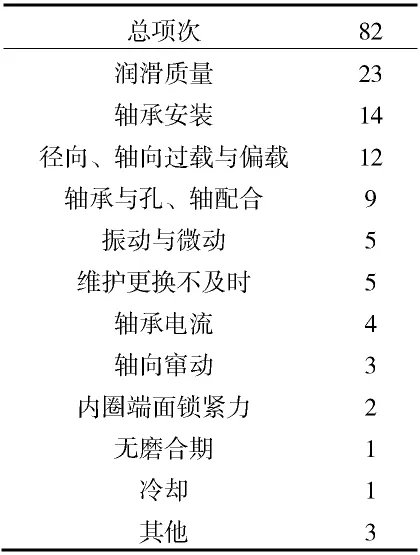

分析统计失效轴承样本数据(表1),造成对轴承失效的影响因素前6项占总项次的80%,润滑质量是主要影响原因。

表1 失效轴承样本数据

上下接轴剖分轴承的润滑均为同一台润滑泵提供定期干油润滑,同时结合不定期的人工补油。在多次事故发生过程中,轴承座两侧均有融化的油脂痕迹,同时通过对损坏剖分轴承的拆解,认为该轴承的损坏不是因缺油造成。

2.2.1 轴承安装分析

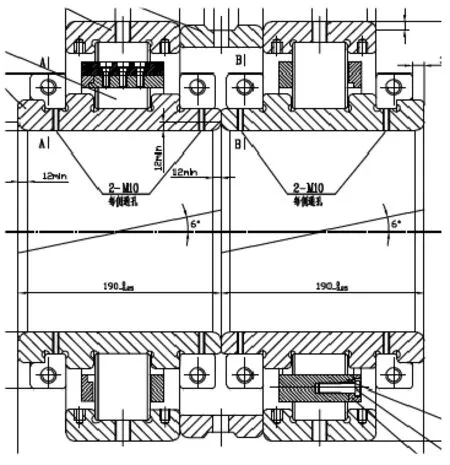

图2 剖分轴承结构图

剖分式轴承型号为SBNN750A(图2),主要配合尺寸为:轴外圆公差Φ750mm(+0.03~+0.08),轴承座内孔Φ960mm(-0.045~+0.045)。设计轴承对应孔轴的配合尺寸为:轴承内孔Φ750mm(-0.03~+0.03),轴承外圆 Φ960mm(-0.115~-0.055)。均为小间隙配合。轴孔配合主要靠设计、加工保证,现场安装主要检测内圈两半的重合间隙,每次保证0.05mm塞尺不能塞入,同时保证轴承的两半重合面避开下部承载区(断面靠水平位置安装,避免垂直位置),由此推断轴承安装也不是事故主要原因。2.2.2 受力分析

热轧平辊轧机属于经典四辊轧机,从结构本身来说,并不会产生轴向力,但由于轧机部件在装配时有装配误差,轧制时的来料存在沿宽度方向的厚度误差,轧机在长期使用过程中受水、汽等环境因素影响,有关零部件会产生磨损和变形,这些因素导致轧机产生轴向力。

在对粗轧机工作辊平衡缸缸体滑板加工配垫,检修更换粗轧机下支承辊牌坊窗口磨损超标的滑板后,轧机下部辊系轴线存在偏斜状况(如图3),致使轧钢时产生轴向分力轧制。

图3 轧辊轴线交差简图

轧辊轴向锁紧板间隙未按照≤2mm控制,锁紧滑板的磨损,造成与牌坊锁紧板的间隙超出标准,失去对轧辊轴向锁紧的作用。

剖分轴承使用的是圆柱滚子轴承,对角度偏差极为敏感,工作辊轴线与支承辊轴线稍有倾斜,就会使轴承受力不均,发生径向力偏聚,产生较大附加轴向力。角度偏差越大,轧制轴向分力越大,而加载在剖分轴承上的轴向力分只能靠剖轴承内外圈上的止口承受,在轴向力长期往复的作用下,剖分轴承相关部件容易发生疲劳断裂。轧制时电机转速50~80r/min,每轧一块钢接轴转动75~120圈,每转动一圈接轴受轧制轴向力影响就会往复移动一次,每天约轧制400块钢,每年约轧制10万块钢,最终造成剖分轴承损坏。

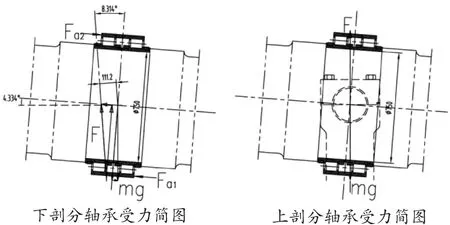

2.2.3 上下接轴轴承座结构差异分析

上托架剖分轴承支撑臂设计成两端对称耳轴结构,只承受少量轴向力(图4),没有倾翻力矩,上接轴轴承座平衡力受力点在轴承座两侧铰接轴处,当接轴有轴向窜动时,轴承座可随着托板沿窜动方向摆动,抵消轴向力。下接轴平衡力受力点在轴承座正下方,油缸托块在轴承座底部与接轴轴线倾斜上托,造成附加倾翻力矩,轧辊轴向窜动时,轴承座倾翻力矩附加冲击载荷,易造成剖分轴承损坏。热轧2018年6月16日粗轧机下工作辊发生一次轴窜,窜动较大导致下工作辊锁紧板四颗连接螺栓全部冲断,第二天随即发生下剖分轴承损坏事故,而上剖分轴承托板变形,剖分轴承没有损坏。

图4 接轴剖分轴承受力简图

3 粗轧机主传动接轴辊端万向节的问题

3.1 粗轧平辊轧机接轴辊更换情况

粗轧平辊轧机传动装置上下两根接轴各有1套辊端万向节,在2012年前基本每年更换1套,更换下来的万向节需返修,主要是更换磨损件,对裂纹部分补焊加工。2014年连续更换3套万向节,全部是因为返修件套筒断裂。2014年起更换下的返修件的十字包组件全部换新品,扁头套探伤再修复或换新,基本能使用12个月,过钢量约在300万t,同类钢厂过钢量基本在500万~600万t,差距较大。

3.2 原因分析

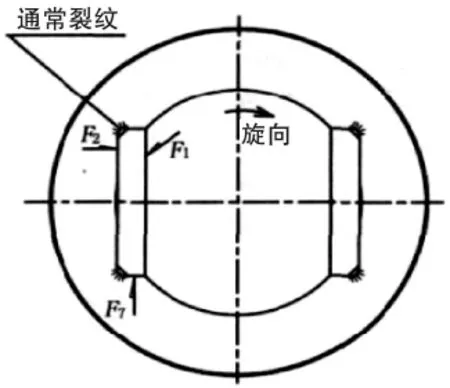

3.2.1 扁头套顶角裂纹分析

如图5所示,扁头套孔内安装一对可拆卸更换的方型衬板,为方便安装方形衬板需将扁头套孔内开出较深的槽。分析其结构,一般沟槽的顶角是应力集中点和断裂薄弱点,降低了扁头套整体扭转强度。实际使用过程中在沟槽顶角出现裂纹后,裂纹数会逐渐增多并不断延伸,径向延伸至20mm后裂纹延伸速度根据观察会变缓,沟槽的侧边与衬板接触部位发生塑性变形。

分析产生裂纹原因:(1)轧钢曾遇到断辊、堆钢等事故产生瞬间过扭矩,原衬板安装侧隙较大,使扁头套扁槽顶角受力薄弱处撞击发生塑性变形,引起顶角裂纹发散;(2)当裂纹发生后衬板侧间隙增大,引起衬板侧边磨损加剧;(3)当裂纹在径向延伸20mm后,顶角周围发散许多裂纹,裂口变宽尖角变钝,原因是大型零件局部过载内部易发生塑性变形,尖角应力集中点不断变化,致使裂纹变多、延伸速度变缓。

图5 扁头套衬板安装简图

3.2.2 扁头套磨损分析

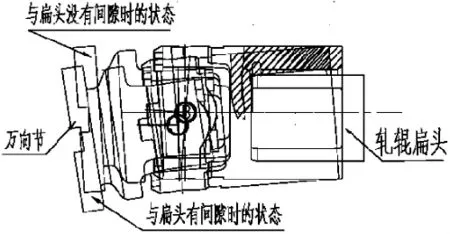

为了换工作辊时工作辊扁头能顺利与扁头套结合或分离,接轴扁头套与轧辊扁头间设计有一定的间隙(图6),但由于磨损和频繁换辊的缘故,此间隙会不断增大,引起轧钢时咬钢冲击。

图6 轧辊扁头与扁头套装配时的间隙

轧辊在连续运转时,接轴扁头套与轧辊扁头的装配间隙在空转时是闭合不变的,当轧件咬入后,由于轧件头部对轧辊的冲击,轧辊辊缝必然产生变化,而这一变化瞬间,原不变的间隙脱开后又立即重新闭合,因而产生冲击。主传动接轴中间隙越大,咬入冲击程度越大,则衬板的磨损也就越大。随着使用时间的增加扁头套的耐磨衬板、圆弧面、轧辊扁头的扁平面、圆弧段均存在较大磨损,按照使用经验扁头与扁头套间隙超过2mm,接轴摆动就愈发明显,随之主传动就会产生较大异响。

4 改进措施

4.1 制定精度控制措施

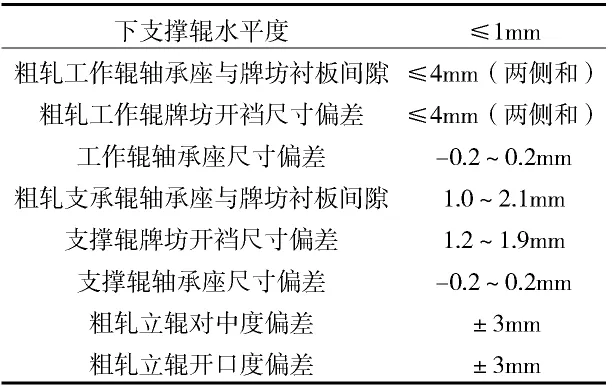

制定粗轧辊系设备精度控制表(表2),定期对设备精度检测,通过控制设备精度减少轴向轧制力对剖分轴承的冲击载荷。(1)对粗轧机牌坊对中度进行定期检测,对粗轧工作辊轴承座尺寸进行检测复核,出现超标及时处理恢复。(2)对粗轧工作辊锁紧板间隙、工作辊轴承座尺寸进行检测,恢复尺寸精度,满足标准间隙值(≤2mm)。(3)对下电机推力轴瓦窜动量进行检测,确定是否超差及是否更换。

表2 粗轧辊系设备精度控制表

4.2 技术改进措施

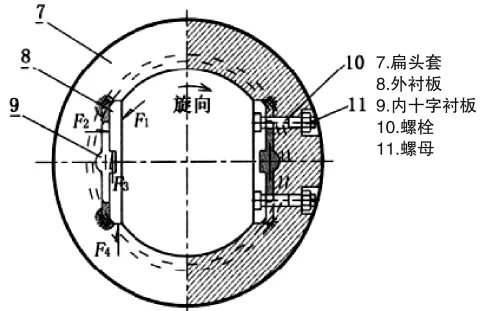

4.2.1 改进扁头套修复措施

辊端万向节扁头套顶角裂纹采用挖除裂纹焊补的方式修复,修复改进结构如图7。扁头套7阶梯孔内通过螺栓10和螺母11分别连接一对内十字衬板9和外衬板8,其特征是:内十字衬板9和外衬板8组合成阶梯衬板,使大拐角改为两台阶小拐角,承载断面尺寸变大;外衬板8受力后可通过内十字衬板9分散为互为抵消的力,使扁头孔受力分散,减少应力集中。

图7 扁头套衬板修复改进图

4.2.2 增加扁头套定心环

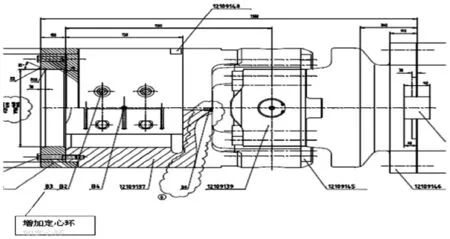

针对衬板及扁头套体磨损过快的问题,对扁头套配合结构进行改造,在扁头套端部增加定心环(图8),提高轧辊扁头与扁头套的定位精度,减少扁头与扁头套衬板间的相对滑动。

图8 扁头套增加定心环简图

4.2.3 对扁头套进行激光熔覆修复

结合精轧接轴扁头套修复经验,采用激光熔覆的方式对粗轧扁头套圆弧面进行修复。与普通堆焊方式相比激光熔覆修复具有与基体结合强度更高、熔覆质量致密、熔覆层组织的稀释率低、热影响区小、具有更高的硬度和耐磨性等特点。可以减少扁头套圆弧面的磨损。

4.2.4 其它措施

改变下接轴剖分轴承结构形式,采用稀油润滑的轴瓦结构,以承受较大轴向力。参考上接轴剖分轴承座结构形式并进行了设计改进,改变下接轴轴承座受力情况,以减少剖分轴承的轴向受力。

5 改进后效果

5.1 提高使用寿命

粗轧机主轴修复周期及下轴主轴剖分轴承寿命,均在原有基础上提高一倍(表3),过钢量由原来的300万t提高到500万t-600万t。扁头套2018年开始采用激光熔覆修复,使用上线6个月,圆弧面磨损不到0.2mm。

表3 粗轧机关键备件使用周期前后对照表

5.2 故障率降低

从2017年4月至2019年4月,因粗轧机主传动接轴故障造成的生产线停机只在2018年6月发生1次,因轧辊轴承座超标造成轴向窜动导致剖分轴承损坏故障,其余月份没有发生此类故障。

5.3 降低维修费用

粗轧机主轴修复由1次/年提升为1次/3年,大幅减少了每年备件修复费用。

6 结论

通过对影响粗轧机主传动接轴在线使用周期的因素分析,粗轧机上接轴扁头套采取加装定心环后,扁头套磨损明显低于未加定心环的接轴扁头套。激光熔覆修复的扁头套圆弧面,虽然初步上线使用,但在半年使用周期内磨损明显低于常规修复方法的扁头套。后续两者结合的使用效果很值得期待。同时由于设备精度工作的持续改善,对剖分轴承的在线使用周期也产生长远影响。