活性焦联合脱硫脱硝技术在焦炉烟气治理中的应用

王宁

(新疆八一钢铁股份有限公司炼铁厂)

1 前言

八钢四座6.5m顶装焦炉始建于2007年,焦炉烟气排放执行当时标准:《炼焦炉大气污染物排放标准》GB16171-1996及《大气污染综合排放标准》GB16297-1996。其中对废气排放标准:SO2≤240mg/m3,NOx排放浓度未作要求。2012年《炼焦炉大气污染物排放标准》GB16171-2012颁布施行,要求新建企业焦炉烟囱烟气排放执行的标准为:SO2≤50mg/m3;NOX≤500mg/m3。近几年,八钢焦炉通过工艺改进烟囱烟气排放能达到排放要求。随着国家对重点地区炼焦行业焦炉烟气排放执行标准的逐步提高,自2017年7月1日起乌鲁木齐地区的大气排放按照特别排放限值标准执行,其中对焦炉烟囱烟气排放要求:SO2≤30mg/m3,NOX≤150mg/m3。为达到乌鲁木齐地区焦炉烟囱烟气特别排放标准,需要对八钢焦炉烟气进一步治理后排放。为此,八钢公司对国内烟气脱硫脱硝工艺进行了对比分析,最终确定采用活性焦联合脱硫脱硝工艺治理焦炉烟囱的烟气。2018年9月八钢焦炉烟气活性焦脱硫脱硝系统投入运行,运行实践表明,烟气排放达到了乌鲁木齐大气排放按照特别排放限值标准。

2 活性焦联合脱硫脱硝工艺特点

2.1 活性焦脱硫特性

活性焦脱除SO2动力学过程主要有:SO2在孔隙内的外扩散、内扩散、活性焦吸附SO2以及与O2和H2O反应。SO2在活性焦表面被物理吸附,然后在O2和H2O的作用下被活性焦催化氧化成H2SO4。根据langmuir-Hirselword模型分析,发生如下反应。

(1)H2O、SO2和 O2在炭表面吸附

σ表示活性位。

(2)吸附的SO2在活性焦的催化作用下被O2氧化形成SO3(吸附态)

(3)SO3发生吸附跃迁被吸附到不同的活性位之后与H2O反应生成H2SO4(吸附态)吸附在活性焦表面

其中(4)式为控制步骤,而其余步骤的反应都依赖于该反应的顺利进行。

2.2 活性焦脱硝(CSCR)特性

CSCR工艺采用炭基NH3选择性催化还原法,是利用活性焦吸附NOX,降低NOX与NH3反应的活化能,提高NH3的利用率。反应方程式:

上述反应在不同的温度窗口有效进行。在NH3/NO=1(物质的量比)的条件下,可达到80%以上的脱硝效率,在反应过程中NH3可以选择地和NOX反应生成N2和H2O,而不是被O2氧化。

与传统SCR脱硝工艺相比,活性焦脱硝工艺具有一定的优势:(1)传统SCR脱硝工艺选用催化剂大部分为中高温催化剂,反应窗口温度约在300°C,对于低温烟气(温度低于250°C)的处理存在温度条件的制约。传统SCR脱硝工艺必须要增加烟气加热及换热装置才能满足其选择催化反应的起始条件,因此会增加基建投资。(2)催化剂达到使用周期失活后处置难度较大。目前常用固体催化剂多为V2O5-WO3/TIO2系,使用后的产物属危险废物,处置流程需执行国家危险废物管理要求,且处置费用高。活性焦在使用过程中可反复再生使用,在循环过程中产生的细碎物料经除尘收集后可作为原料回配至炼焦系统,不产生多余的废弃物,使工业企业固体废物实现减量化。

3 焦炉烟气活性焦脱硫脱硝工艺运行分析

3.1 烟气活性焦脱硫脱硝工艺路线简介

新建焦炉脱硫脱硝装置,焦炉烟囱排放设计标准为 SO2<25mg/m3;NOX<130mg/m3。烟气脱硫脱硝采用逆流式活性焦工艺。焦炉加热产生的原烟气经过地下烟道切换阀,通过增压风机产生的抽力,气流经过换热锅炉,温度由220℃降至140℃进入吸附塔内。每个吸附塔由若干组模块组成,每个模块分上下两段,每段由上部脱硝床层和下部脱硫床层构成。烟气自下而上与下降的移动活性焦床形成逆流式接触。烟气自下部先进入脱硫段进行SO2脱除,出口烟气进入喷氨烟箱与含NH3量在5%的混合氨空混合气一并进入脱硝床层,脱除后的净烟气由烟囱排出。每组模块上部均设置活性焦装料装置,根据模块料位及时补充解析后的活性焦。从吸附塔下部锁气斗排出的活性焦被链斗机送往解析塔加热至400~450℃进行解析再生处理,再生后的活性焦循环装入吸附塔受料罐,从而完成活性焦吸附再生的往复循环。再生产生的富硫气经氧化吸收塔吸收后产生的硫铵母液送硫铵工段制成硫铵产品。活性焦脱硫脱硝工艺流程见图1。

图1 活性焦脱硫脱硝工艺流程图

3.2 烟气活性焦脱硫脱硝系统运行分析

3.2.1 烟气活性焦脱硫的效果

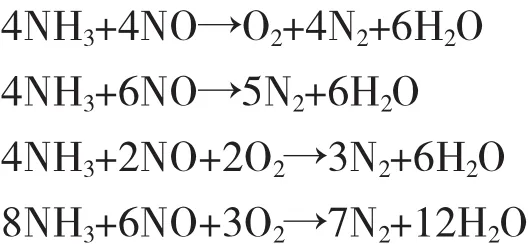

焦炉脱硫脱硝系统投运后,监测A1焦炉脱硫脱硝进出口烟气CEMS系统,统计烟气进出口CEMS的SO2数据(2018年11月)见图2。

图2 A1焦炉2018年11月脱硫数据趋势图

对运行数据分析得出该工艺脱硫效率高,能达到99%以上的水平,排放浓度平均在5mg/m3以内,远低于排放标准。图2中11月25日排放浓度为20mg/m3脱硫率为65%,是因为当日余热锅炉进行检修,脱硫脱硝系统退出运行6h所引起。

根据活性焦脱硫机理,脱硫效率取决于烟气中H2O、O2的含量及活性焦比表面积,焦炉烟气中H2O、O2的含量分别为3%、8%,同时活性焦拥有较大的比表面(该装置使用的活性焦BET比表面积为320m2/g),能提供充足的活性位,从而使脱硫反应的物理及化学吸附反应得以顺利进行,是该装置脱硫效率高的根本原因。

3.2.2 烟气活性焦脱硝的效果

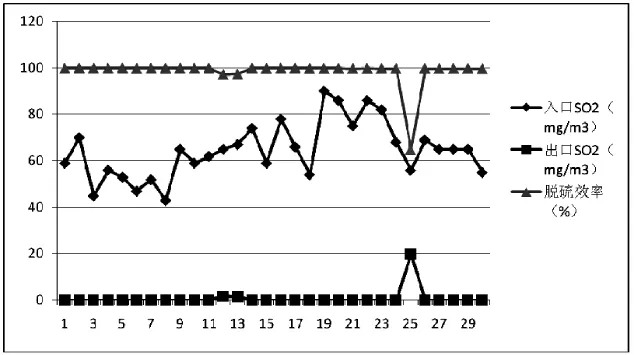

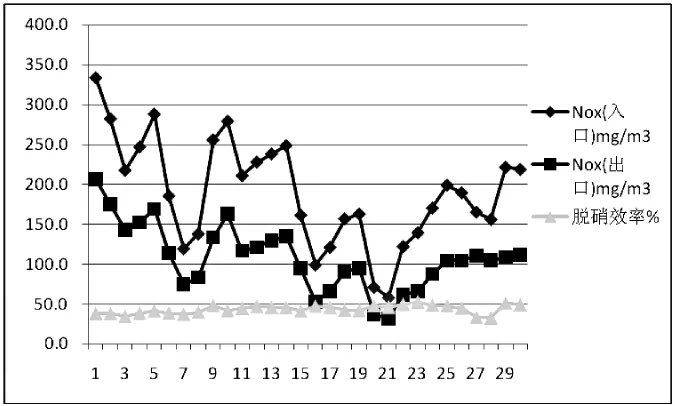

根据烟气进出口CEMS系统的NOX统计数据,因11月NOX入口CEMS数据调试,取2018年12月统计数据进行分析,A1焦炉NOX排放浓度及脱硝效率趋势见图3。

通过数据趋势分析,投运后脱硝效率由35%~40%逐步上升稳定至约50%,NOX排放浓度平均值达<150 mg/m3的水平,满足特别排放限值要求。

图3 A1焦炉2018年12月脱硝数据趋势图

4 烟气活性焦脱硝工序脱硝率的分析

脱硫脱硝系统运行后,监测数据表明焦炉烟囱排放指标均达到排放要求,但脱硝工序脱硝效率只有50%,没有达到设计指标(设计指标为80%)的要求。

根据清华大学李俊华教授等实验研究结论:吸附SO2再生循环对活性焦脱硝效率的影响为再生后催化剂酸性增强,促进了氨的吸附,从而提高了低温段的脱硝效率。活性焦的选择催化还原遵从固体酸碱催化剂的催化原理,活性焦表面酸性活性中心位的数量,直接影响脱硝效率的高低。

结合脱硫脱硝装置实际运行情况,脱硝率不达设计指标和活性焦再生解析能力以及喷氨系统的稳定性有关。

(1)活性焦再生解析能力未达到设计能力。按照设计要求解析塔的解析能力为25天对吸附塔的活性焦解析一遍。在实际生产运行中受设备稳定性及环境温度和活性焦自身物理性能的影响,造成实际解析再生时间较长。吸附塔运行中的活性焦不能按照规定时间解析释放活性位,是导致脱硝效率偏低的主要原因。其次,解析塔的解析效率还有待提高,加热段、脱气段和冷却段温度控制的稳定性还需进一步完善。系统循环中的活性焦粒级及筛分控制也是影响解析效果的另一个重要因素。系统循环中的活性焦粒级及筛分控制也影响解析效果。

(2)喷氨系统的稳定性还有待提高。喷氨系统的正常运行是脱硝效率的重要保证,氨水的供应、蒸发及氨空混合系统需充分考虑北方冬季的极寒天气。氨水管路的结晶、稀释风温的控制等问题需在后续的运行中逐步进行消缺完善。首先使用的氨水品质必须达到设计工业氨水要求(色度≤80、氨含量20%、蒸发残渣≤0.1g/L),就地喷氨系统应在室内运行,同时做好氨水输送管线的保温工作,避免管线盲端的温度低于结晶温度而造成管路堵塞不能正常输送氨水。其次,稀释风温度必须要保证在约150℃,这样氨水才能得到充分蒸发与空气混合满足脱硝段对还原性气体的要求。

5 结束语

2018年9月八钢焦炉烟气活性焦脱硫脱硝系统投运,该系统经过几个月的运行逐步稳定。根据焦炉加热燃气结构特点(正常生产主要以高炉煤气加热为主),烟气排放指标达到特别排放的要求。后期系统的运行关键是针对脱硝效率达不到设计值的问题,逐步进行系统优化解决,以提升系统脱硝效率。进一步满足不同燃料结构(混合煤气加热或单独使用焦炉煤气加热)生产条件下NOX的排放要求。八钢焦炉活性焦联合脱硫脱硝技术的应用可为北方地区炼焦行业烟气治理同类型设施的运行提供参考借鉴。