八钢中厚板轧机薄宽钢板生产稳定性分析与改进

陈晓山,赵虎 ,向华

(1.新疆八一钢铁股份有限公司制造管理部,2.新疆八一钢铁股份有限公司轧钢厂)

1 前言

八钢中厚板厂采用4200mm粗轧机+3500mm精轧双机架布置,2009年3月3500mm精轧单机架建成投产,2012年5月4200mm粗轧机建成投产,实现双机架生产。在生产初期只轧制一些宽度较窄的薄规格钢板,随着市场需求的变化,近年来为提高适应市场的能力,八钢中厚板厂逐渐向薄宽规格钢板拓展。目前8~10mm薄规格钢板宽度已由2200mm拓宽到2400~2600mm,12mm薄规格钢板宽度已由2500mm拓宽到3000mm。在实际生产薄宽钢板时,由于钢板厚度薄、宽幅宽,存在钢板侧弯严重、道次温降快、钢板板形不良、模型道次不稳定、矫直难度大等问题,这些问题不只是单一出现,常常是叠加在一起影响薄宽规格的生产,轻则造成钢板切损大尺寸改规,降低成材率,重则造成钢板刮框轧废或损坏推床设备,由此引起的生产极其不稳定,严重制约了薄宽钢板的生产,因此解决薄宽规格的生产稳定性问题尤为重要。

2 薄宽规格生产稳定性影响因素分析

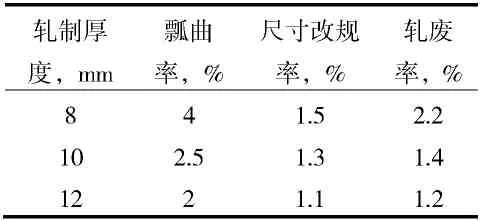

影响薄宽规格钢板生产稳定性的因素,主要有几个方面:轧制中钢板侧弯严重,容易导致钢板刮框和叠轧,造成钢板轧废及生产事故;轧制板形差,容易出现双边浪、中间浪,钢板矫不平出现瓢曲;轧制道次多、道次温降速度快,终轧温度偏低;轧制模型不稳定,经常出现轧制道次增减问题。表1为2014~2015年中厚板轧制薄宽钢板的质量缺陷。

表1 薄宽钢板的质量缺陷情况(2014~2015年)

2.1 钢板侧弯影响因素

2.1.1 坯料楔形的影响

坯料宽度方向存在楔形,较厚一侧轧件压下量及延伸率较较薄一侧压下量大,较厚一侧轧件出口速度大于较薄一侧轧件的出口速度,导致出口轧件向较薄的一侧发生弯曲变形形成侧弯。由于轧制方式需要展宽轧制和延伸轧制,其宽度方向上的厚度差可以消除,坯料楔形对侧弯影响较小。

2.1.2 温度不均的影响

温度的影响主要有三个方面:加热炉内的板坯(炉内炉筋管黑印程度不同)在宽度方向上存在温度差,即操作侧和传动测温度不同;轧辊冷却水的分布不均匀,造成轧辊辊身的操作侧和传动侧温度不同;工作辊刮水板操作侧和传动侧间隙不等而漏水,导致轧件宽度方向上的温度偏差。由于钢板两侧温度不均,导致钢板两侧在轧制过程中延伸不一样。温度高的一侧,变形抗力小,金属延伸率大,温度低的一侧,变形抗力大,金属延伸率小,在轧制中向延伸率小的一侧弯曲,形成侧弯,由于薄宽规格厚度薄、轧件较长,侧弯较大,多道次累计影响以及末道次轧制速度快会造成侧弯的现象越来越大。

2.1.3 轧机两侧刚度存在差异

在轧制过程中,会通过采取技术措施保证两侧牌坊刚度致,但大部分轧机两侧刚度还是存在一定的差异。一般情况下新建轧机的刚度差值较小。轧机两侧的刚度不一样,于是两边牌坊及零件的弹性变形不再相等,造成两个轧辊的轴线不再平行,这就造成钢板的压下率不相等,从而钢板两边的出口厚度不等[1],导致钢板侧弯现象的发生。

2.1.4 推床对中不良

推床的功能是推动钢板使其与轧机中心线对中,引导轧件正常轧制,同时可以辅助对钢板进行测宽。在轧制钢板过程中,若钢板偏离轧机轧制中心线,则会出现钢板两侧厚度差增大,钢板两侧变形不对称,导致钢板侧弯,严重时会偏离辊道,撞击辊道护板造成事故。八钢中厚板推床采用电动驱动控制,无法对推床两侧单独调整,位置控制精度低、震动冲击大,造成推床动态对中精度不高,导致钢板出现侧弯,所以生产中必须保证钢板在每道次轧制过程中对称于轧机中心线。

2.2 轧制计划影响

通过长期跟踪发现,在薄宽规格轧制过程中,轧制计划对辊型影响,而辊型对薄宽规格的轧制稳定性影响较明显。目前工作辊多采用平辊,在换辊初期轧制薄宽规格钢板时,由于工作辊辊型的热凸度为正凸度,轧制很容易出现侧弯或中间浪,而且这种侧弯的走向非常随机,操作工很难通过倾斜进行调节。在轧制一段时间后,工作辊热辊型为负凸度,则中间辊缝大,两边辊缝小,两边金属向中间流动,即有自动定心的作用,可有效防止侧弯和中间浪的产生。

2.3 模型道次不稳定

在轧制12mm以下薄宽规格时,由于钢板厚度较薄,宽度宽,钢板为多倍尺,成品钢板长度长,散热速度快,轧制到未几道次温度温降更快,道次温降40~50℃钢板温度从 930~950℃瞬间降低到800℃,甚至更低,而且钢板本体头尾温度差达到40℃以上,尾部温度更低,轧制力迅速增大。钢板温度过低后,导致模型后计算时,轧机负荷超轧机极限后,轧制模型自动增加轧制道次,导致轧制道次不稳定。轧制道次增加时,终轧温度会降得更低,轧制力会迅速增加,使得后续轧制无法正常进行。薄宽规格钢板精轧各道次温降情况见表2。

表2 薄宽规格钢板精轧各道次温降情况 ℃

3 改进措施

3.1 薄宽板坯料设计改进

设计薄宽规格坯料时要综合考虑保证钢板终轧温度和轧制道次,如果坯料尺寸较大,会造成轧制长度过长,钢板温度下降快。此外如果坯料厚度太薄又会造成板坯蓄热量小,轧制过程中温降也会过快[2]。目前轧制8~10mm采用小料料型,12mm以下薄宽钢板轧制长度控制在30m以内。为减少宽展道次,选用宽度断面大的连铸坯,可以减小总轧制道次。

3.2 合理编排薄宽板轧制计划

在安排薄宽板轧制计划时,着重考虑加热温度合理过渡,以及钢板厚度和宽度的合理过渡,有利于轧制板形的控制,宽薄板轧制前安排10-20块厚度、宽度、钢种接近的钢板做为过渡材,保证薄宽钢板的加热时间,编排原则为“窄厚一宽厚一宽薄一窄薄一窄厚”,厚度过渡为“12mm→10mm→8mm→10mm→12mm”,厚度极限薄宽板应在新轧辊换上后250块以内完成轧制,在500~1500t完成轧制,保证薄宽钢板的板形控制。

3.3 严格控制薄宽板轧制温度

轧制温度是影响变形抗力计算的关键因素之一,轧制温度越高,变形抗力越小,金属流动性越强,因此薄宽板轧制时,钢板温度越高越有利于轧制。

为了提高薄宽钢板的轧制温度,需采取如下措施:板坯按加热工艺要求的温度上限加热,同时轧机控制出钢节奏,保证板坯加热的均匀性,均匀出钢轧制;轧制时关闭输送辊道冷却水,减小支承辊和工作辊冷却水,减小精轧除鳞预冲水漏水防止上轧辊冷却水流向钢板表面,减缓钢板在轧制过程中的温降速度,尽量保证终轧温度不低于800℃;双机架轧制时的中间坯厚度对终轧温度有较大影响,如果中间坯厚度薄了,粗轧轧制完成后再运送到精轧的过程中热量损失较大,如果中间坯厚度厚了,精轧轧制道次增加,终轧温度偏低,根据实践经验,中间坯的厚度控制在约60mm较合理;轧制模式选择一次转钢,相比二次转钢成形轧制模式,总轧制道次减少2个轧制道次,提高终轧温度。

3.4 改善轧机的刚度特性

一般认为轧机刚度由两部分组成:轧机牌坊的刚度和辊系刚度,在实际生产中分别从垂直、水平和轴向三个方向对轧机的状态进行管理。具体为垂直间隙、水平间隙和轴向应力,这三者对轧机的稳定性、轧机的刚度有重要的影响。采取的主要措施为:利用检修时间对精轧机的机械压下系统进行检查、冲洗清理阶梯垫上的氧化铁皮和杂物、均压板检查,对轧机牌坊窗口尺寸定期测量维护,工作辊、支撑辊轴承座衬板检查更换,保证轧机装配间隙符合工艺要求。通过采取措施,改善轧机的刚度特性,提高轧机的稳定性,保证薄宽规格的生产稳定性。

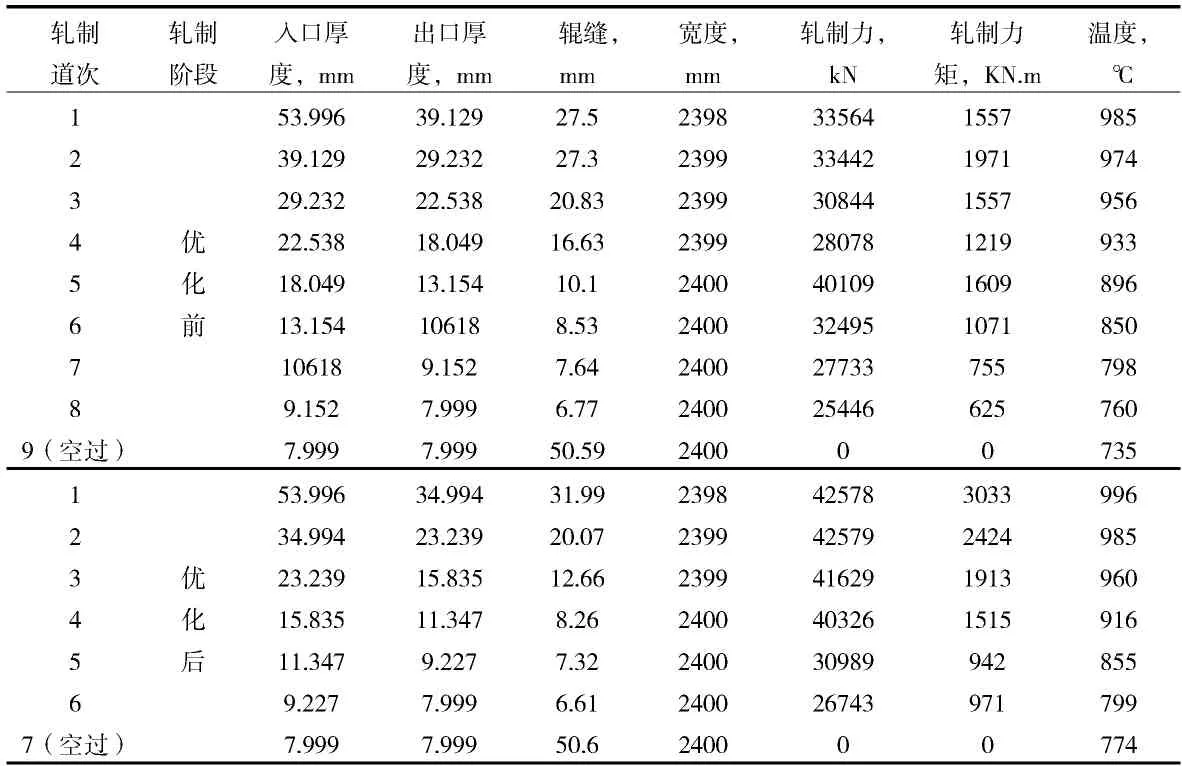

表3 优化前后8×2400(mm)薄钢板精轧轧制规程对比

3.5 提高推床对中精度

检查推床衬板面是否磨损、倾斜,位置传感器的偏差推床衬板磨损时需及时焊补或更换,定期用标定板对推床进行测量标定,并对推床位置传感器进行校准,防止出现零漂现象。

3.6 优化轧制模型,合理设计轧制道次

在设计薄宽规格轧制规程时,需考虑来料尺寸和钢板头尾温度的变化及轧机的负荷,合理设定压下率和道次分配,在轧制力模型中增加了轧制力修正系数,提高轧制力计算精度,避免轧制中出现道次不稳定的现象,薄宽规格在轧制到末三道次时,由于钢板温降较快,在设计薄宽规格轧制道次时,关键需保证精轧阶段各道次的轧制温度和轧制力负荷均在合理范围内,通过对薄宽规格的轧制规程优化,终轧温度控制在800±20℃,能满足薄宽规格钢板的稳定生产。对比近两年轧轧同规格薄板优化前后的规程。

表3是优化前,后 220×1500×1700(mm)坯料轧制8×2400(mm)规格轧制规程对比。

4 结语

近年来八钢中厚板厂通过对坯料选择、温度控制、轧制计划编排、轧机及推床状态维护、轧制模型等方面进行优化和改进,通过对薄宽钢板的规格的拓展,取得了较好的效果。薄宽规格钢板瓢曲、尺寸改规、轧废得到了有效控制,轧成率达到99%,实现了批量稳定生产。