预处理方式对牡丹籽毛油出油率及品质影响

何雅静 傅金凤 陈 莉 索化夷 王洪伟 赵 欣 张 玉

(西南大学食品科学学院1,重庆 400715)(西南大学食品科学与工程国家级教学示范中心2,重庆 400715)(重庆第二师范学院重庆市功能性视频协同创新中心3,重庆 400067)(西南大学附属中学4,重庆 400700)

油用牡丹(Paeoniasuffruticosa)是指芍药科(Paeoniaceae)芍药属(Paeonia)牡丹组(Sect.Moutan)中结实率高、种子含油率高的牡丹种类[1]。其籽为油用牡丹籽,富含油脂和蛋白质[2]。从油用牡丹籽中提取的油脂称为牡丹籽油。牡丹籽油含有丰富的脂肪酸,其中不饱和脂肪酸占总量的82.81%~93.23%,亚麻酸的质量分数为32.72%~67.13%,约为大豆油的10倍[3-4]。牡丹籽油具有保护肝脏、抗氧化、延缓衰老,降低血脂、调节血压等作用,是一种营养价值较高的食用植物油[5]。而我国目前对牡丹籽油的研究主要体现在牡丹籽油的提取和精炼工艺的优化,对于牡丹籽原料预处理的相关研究不全面。油料预处理(蒸炒、烘烤、微波)是压榨过程中的第一道工序[7]。油料经过预处理后能一是影响油料种子细胞微观结构以及油脂在细胞中存在的状态,使得细胞形态及细胞壁被破坏,从而达到提高出油率的目的[8]。二是相对于冷榨处理,油料种子在高温焙炒过程中会产生美拉德反应能够增加油脂的香气,有利于特征风味物质的生成且还能增加氧化稳定性[9]。鞠阳等[6]研究发现微波预处理芝麻籽可显著提高芝麻油的出油率,而关于预处理方式对出油率及油脂品质影响等却鲜有报道。

本研究通过对未处理、微波、烘烤、炒籽4种预处理方式的牡丹籽毛油出油率及油脂品质进行比较分析,得出最优的预处理条件。通过直接对油料本身进行预处理来达到增加原料出油率及提高油脂品质的目的,优化牡丹籽毛油实验室的提取条件,为工业化连续生产提供参考。

1 材料与方法

1.1 材料与试剂

‘凤丹’牡丹籽,产自菏泽油用牡丹产业基地;脂肪酸甲酯混合标准品(sAOCS-007N);甲醇、乙腈均为色谱纯;其他试剂为分析纯。

1.2 仪器与设备

GC-2010气相色谱仪;PX7型榨油机;格兰仕WD750CTL23-6型微波炉;FKB系列电烤炉;美的C21-WT2116型电磁炉。

1.3 方法

1.3.1 提取工艺流程

牡丹籽→预处理(未处理、微波、烘烤、炒籽)→称样→压榨→牡丹籽毛油。

1.3.2 牡丹籽毛油出油率的计算

式中:M1为离心管和牡丹籽毛油的总质量/g;M2为离心管的质量/g;M为牡丹籽的质量/g。

1.3.3 预处理方式对牡丹籽毛油出油率的影响

未处理:牡丹籽40 g,直接压榨。

微波处理:牡丹籽40 g,微波处理不同时间(20、40、60、80、100 s),研究微波时间对牡丹籽毛油出油率的影响。

烘烤处理:牡丹籽40 g,烘烤时间为90 s,烘烤处理不同温度(40、60、80、100、120 ℃),研究烘烤温度对牡丹籽毛油出油率的影响;牡丹籽40 g,在最佳烘烤温度条件下,烘烤处理不同时间(30、60、90、120、150 s),研究烘烤时间对牡丹籽毛油出油率的影响。

炒籽处理:牡丹籽40 g,炒籽时间为120 s,炒籽处理不同温度(60、100、130、160、180 ℃),研究炒籽温度对牡丹籽毛油出油率的影响;牡丹籽40 g,在最佳炒籽温度条件下,炒籽处理不同时间(30、60、90、120、150 s),研究炒籽时间对牡丹籽毛油出油率的影响。

1.3.4 牡丹籽毛油的基本理化指标测定

过氧化值的测定参考GB 5009.227—2016[10]。酸价的测定参考GB 5009.229—2016[11]。碘值的测定参考GB/T 5532—2008[12]。皂化值测定参考GB/T 5534—2008[13]。

1.3.5 牡丹籽毛油的脂肪酸成分的分析

甲酯化方法[14]:吸取0.1 mL油样,于10 mL离心管中,加入石油醚-乙醚(1∶1)混合溶液2 mL,稍适振摇,静置40 min。再加入氢氧化钾-甲醇(0.4 mol/L)溶液1 mL,摇匀,静置30 min。沿管壁加入1 mL蒸馏水,静置。待分层后,吸取1 mL上清液到新的EP管中,并用石油醚-乙醚(1∶1)混合溶液将其稀释为原来的10倍,利用气相色谱仪进行测定。

GC条件:色谱柱:DB-WAX(30 m×0.246 mm×0.25 mm);升温程序:185 ℃保持3 min;气化室250 ℃;进样温度250 ℃;载气:高纯氦气(60 mL/min),氢气(40 mL/min),空气(400 mL/min);进样(1 μL)。

1.3.6 数据分析

应用SPSS19.0软件对数据进行差异显著性分析(P<0.05表示差异显著,P<0.01表示差异极显著);应用Origin9.1绘制图表;应用Excel 2010 统计分析所有数据,计算标准误差并绘制图表;所有实验重复3次。

2 结果分析

2.1 不同处理对牡丹籽毛油出油率的影响

由图1可知,牡丹籽毛油的出油率随微波时间的延长而呈现先升高后趋于平缓的趋势。这是因为牡丹籽吸收了微波能,导致原料温度增加,使得牡丹籽中的水分渐渐蒸发,增加其内部压力[15]。蒸汽的释放可从一定程度破坏牡丹籽细胞膜,从而增大细胞间隙,促进油路通道的形成,扩大油脂流出通路,使得出油率增加[16-18]。且微波80 s时牡丹籽毛油出油率为(23.34±0.02)%,微波100 s时出油率为(23.16±0.01)%,两者无显著性差异(P>0.05)。本试验中牡丹籽毛油的最佳微波时间为80 s。

牡丹籽毛油出油率随烘烤温度的上升而呈现出先升后降的趋势,在烘烤温度达到100 ℃时,出油率最高为(22.27±0.01)%。主要原因是随着温度的升高,牡丹籽原料中蛋白变性,破坏了油脂和蛋白的紧密结合状态,聚集的油脂充分外露,同时细胞壁的渗透性增加,使得油脂易流出,出油率升高[19]。但当温度达到120 ℃时,高温使得原料中的水分被大幅度去除,在压榨过程中,原料易焦化反而堵膛,导致出油率下降[20]。本实验中牡丹籽毛油的最佳烘烤温度为100 ℃。

牡丹籽毛油出油率随烘烤时间的延长呈现逐渐上升的趋势。原因一是牡丹籽原料中的油脂聚集、油脂黏度和表面张力降低,流动性增加,出油率上升[21]。原因二是加热使得牡丹籽原料中细胞壁结构改变,酶类失活,料坯的弹性和塑性得到调整[22]。且烘烤120 s的出油率(22.18±0.01)%与烘烤90 s的出油率(22.01±0.02)%无显著性差异(P>0.05),考虑到能耗问题,本实验中牡丹籽毛油的最佳烘烤时间为90 s。

牡丹籽毛油出油率随着炒籽温度的上升而上升,最后趋于平缓。这是因为牡丹籽原料中蛋白质在高温中变性,与油脂结合的结构被破坏,使得牡丹籽毛油的出油率增大[22]。且炒籽温度为130 ℃时出油率(21.30±0.01)%与100 ℃出油率(21.12±0.02)%,160 ℃出油率(20.87±0.01)%并无显著性差异(P>0.05)。因此本实验选择的最佳炒籽温度为100 ℃。

随着炒籽时间的延长,牡丹籽毛油的出油率呈现先上升后趋于平缓的趋势。这是随着炒籽时间的延长,牡丹籽原料内部结构发生变化,细胞壁部分破裂且油脂的显微分散状态被破坏,由细小状态聚集成较大的油滴,使得出油率升高[19]。炒籽时间120 s时出油率为(20.97±0.02)%与炒籽时间为90 s(20.76±0.01%)和150 s(20.94±0.01%)的出油率并无显著性差异(P>0.05)。综合考虑,本实验选择的最佳炒籽时间为90 s。

图1 不同处理对牡丹籽毛油出油率的影响

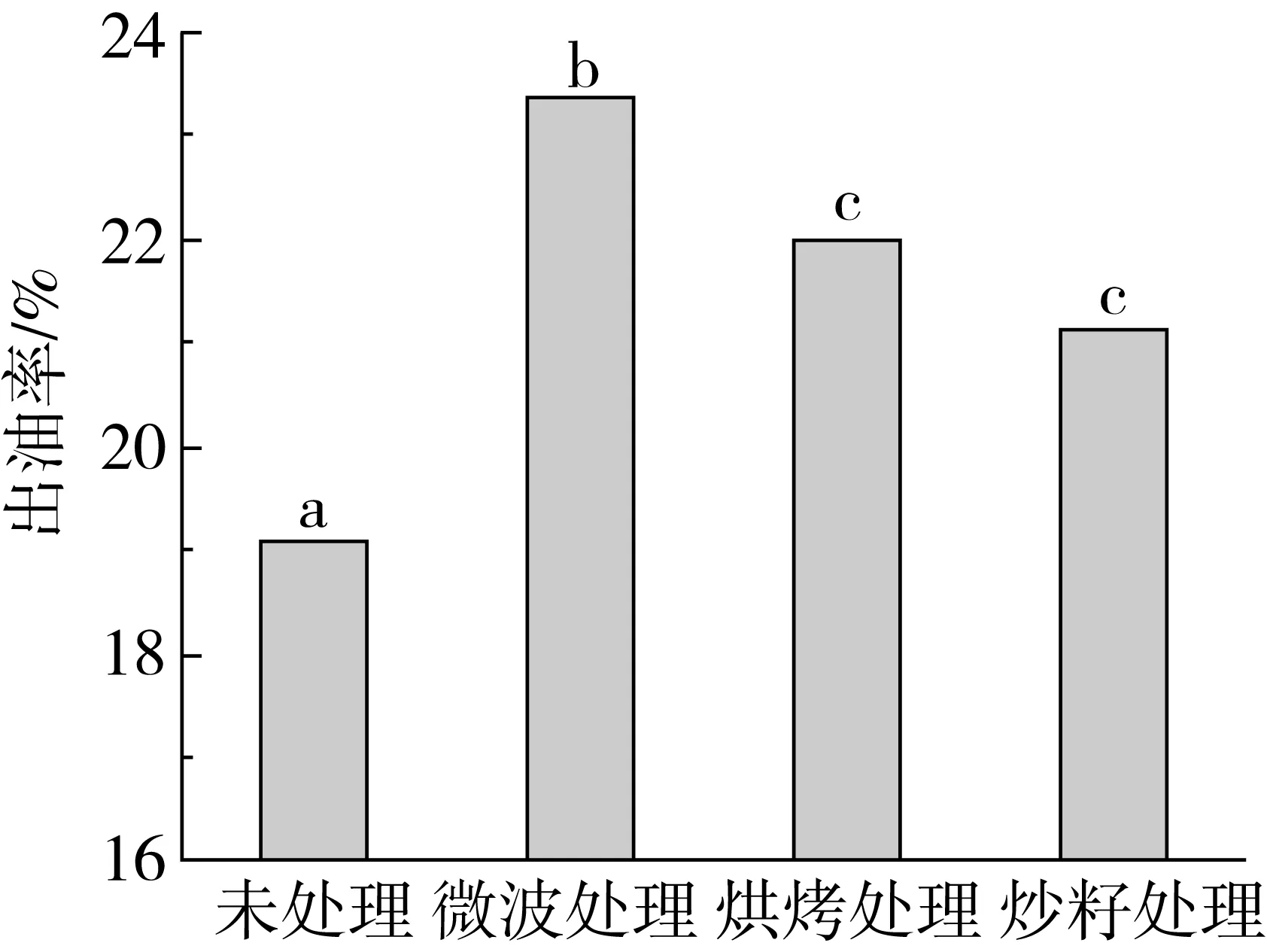

4种预处理方式对牡丹籽毛油出油率的影响见图2。未处理出油率(19.07±0.03)%与微波处理(23.34±0.02)%、烘烤处理(22.27±0.01)%、炒籽处理(21.12±0.02)%均有显著性差异(P<0.05),这是因为微波、烘烤、炒籽处理都属于热处理,使牡丹籽原料温度升高,去除自身的水分,钝化了原料中酶的活性,使蛋白质变性,破坏了油脂本身细胞结构,降低油脂粘度,加速细胞壁的渗透性,从而提高了牡丹籽毛油的出油率[23]。微波处理的出油率与烘烤处理、炒籽处理之间有显著性差异(P<0.05),烘烤处理与炒籽处理之间没有显著性差异(P>0.05)。这是因为微波处理相对于传统的烘烤、炒籽处理,电磁波更易直接深入油料内部,使内外水分同时汽化,对原料的加热处理更加均匀[24]。

图2 不同预处理对牡丹籽毛油出油率的影响

2.2 牡丹籽毛油的基本理化指标

由表1可知,炒籽处理的酸价显著高于(P<0.05)其他3种处理方式。主要是因为炒籽过程中温度过高,使甘油三酯产生热氧化,增加游离脂肪酸的含量[17]。微波处理和炒籽处理的过氧化值显著低于(P<0.05)未处理和烘烤处理。这是因为微波的辐射作用促使油脂氧化产生的过氧化物进一步发生分解成醛、酮等小分子物质,使得过氧化值降低,且参与氧化反应的氨基酸或蛋白质发生碳化,只有部分能参与氧化反应,故过氧化值呈现出下降趋势[25]。炒籽处理在在炒籽中产生了过氧化物,在压榨过程中降解形成了烷氧基自由基,并进一步转化形成醛、酮、酸、酯和短链烃等,所以炒籽处理的过氧化值较低[26]。4种预处理所获牡丹籽毛油的皂化值均较高说明油脂的脂肪酸分子量小,容易被吸收。碘值虽然有显著性差异(P<0.05),但在155 gI/100 g以上,表明油脂的不饱和程度很高,是一种较好的干性油脂。

表1 不同预处理牡丹籽毛油的基本理化性质

2.3 牡丹籽毛油的脂肪酸成分分析

将经过4种预处理方式压榨获得的牡丹籽毛油,进行甲酯化处理后再GC分析,得到的总离子流色谱图。根据各成分的保留时间确定牡丹籽毛油的组成成分,并用面积归一法确定各组分的相对含量。

由表2可知,4种预处理方式压榨获得的牡丹籽毛油中脂肪酸种类没有发生变化,均检测出5种主要脂肪酸。其中不饱和脂肪酸含量丰富,依次为亚麻酸、亚油酸和油酸,同时也含有少量的饱和脂肪酸。除棕榈酸含量无显著性差异外(P>0.05),其他单体脂肪酸的含量均存在显著性差异(P<0.05)。炒籽处理的单不饱和脂肪酸和多不饱和脂肪酸含量与其他3种预处理方式存在显著性差异(P<0.05)。炒籽处理获得的牡丹籽毛油油酸含量显著高于(P<0.05)其他3种预处理获得的牡丹籽毛油油酸含量。这是由于α-亚麻酸中存在3个共轭双键,所以具有非常强的还原性,牡丹籽原料经过电磁炉的高温炒制,将其部分氧化,最终形成油酸[27]。微波处理获得的牡丹籽毛油亚油酸含量显著高于其他3种预处理获得的牡丹籽毛油亚油酸含量(P<0.05)。未处理的亚麻酸含量显著高于微波处理(P<0.05),而与炒籽处理和烘烤处理无显著性影响(P>0.05)。

表2 不同预处理牡丹籽毛油中主要脂肪酸组成及相对含量

3 结论

本研究表明,预处理方式会对牡丹籽毛油出油率有显著性影响。其中以微波80 s预处理的牡丹籽毛油出油率最高,为(23.34±0.02)%。预处理方式对牡丹籽毛油的基本理化指标存在显著性影响(P<0.05),微波处理能保证较低的酸价和过氧化值,较高的皂化值和碘值,既保证了油脂的品质,也能延长油脂的保质期。不同预处理方式的牡丹籽毛油脂肪酸种类基本一致,相对含量存在显著性差异(P<0.05)。因此,预处理方式能够对牡丹籽毛油出油率及品质造成显著性影响,其中微波处理是4种预处理方式中的最优处理。