汽车变速箱可靠性试验设计

汪文华,陈紫微

(1.格特拉克(江西)传动系统有限公司 江西 南昌 330013;2.华东交通大学理工学院 机电分院,江西 南昌330100)

可靠性定义:产品在规定的条件下,在规定的时间内,完成规定功能的能力[1].可靠性分析是通过收集产品在研发试验中的可靠性数据,并依据系统的结构,利用概率统计方法,计算系统的各种可靠性结果的定量估计方法.

汽车变速箱主要用来改变发动机传到驱动轮上的扭矩和转速,目的是使汽车在各种行驶工况下,获得不同的牵引力和速度,同时保证发动机在最佳的工作范围内使用.变速箱试验既可为产品设计提供理论依据,又可对设计改进结果进行验证,在变速箱设计以及制造技术发展过程中起着至关重要的作用.

机械产品的可靠性分析主要是利用各种统计法进行的,Weibull分布是最适合用来描述机械寿命分布规律的统计分布模型之一[1-3].常用的可靠性试验策略有:(1)完全寿命试验;(2)不完全寿命试验,包括定时截尾试验和定数截尾试验.文献[4]对电子产品进行定数截尾试验中出现的数据缺失后的现有数据进行统计分析.李海洋对无失效数据定时截尾的换刀机器人轴承进行可靠性分析,得到产品的点估计和区间估计[5].丛伟针对Weibull分布产品小样本定时截尾试验方案下的可靠性评估问题,提出中值无偏矩估计法,对产品可靠性进行研究[6].付惠民提出一种Weibull分布定时无失效数据可靠性分析方法,提高了预测精度[7].上述研究均是在试验完成后进行可靠性计算,无法针对有可靠性需求的试验进行试验计划安排.

随着汽车工业的发展,汽车产品可靠性要求越来越高,变速箱设计寿命越来越长,由于时间和成本的限制,在进行可靠性试验的过程中出现无失效数据情况越来越多,在试验前制定合适的试验策略,对产品顺利投产显得更为重要.基于Weibull分布函数特点,提出完全寿命试验的可靠性计算方法,并基于Ⅰ类和Ⅱ类删失试验方法根据可靠性要求设计试验验证策略,提前制定好试验策略,保证试验顺利进行.

1 可靠性试验

可靠性试验是为了确认产品可靠性进行的试验,其目的是为了:(1)发现设计的缺陷以及改进设计;(2)确认产品是否满足设计要求;(3)对制造装配工艺进行审查;(4)为产品售后质保提供分析数据.变速箱试验主要是针对新开发的变速箱或者有重大改进后的台架试验验证,旨在验证变速箱的各项性能指标是否满足客户需求[8].

可靠性试验分类,一般来说,可靠性试验按失效的情况可分为两类:完全寿命试验:试验进行到全部样品都失效为止;不完全寿命试验,又称删失试验.其可以分为Ⅰ类和Ⅱ类删失试验:Ⅰ类删失试验也称定时截尾试验,指试验达到规定的时间t就停止试验;Ⅱ类删失试验也称定数截尾试验,指试验达到规定的样本数n就停止试验.

最好的试验方法是完全寿命试验,即所有测试的样品都进行试验直至全部失效[9].这种方法缺点是试验的费用较高,周期较长而且时间不确定.对汽车变速箱而言,出于时间和成本的考虑,一般不会采用完全寿命试验.为了缩短试验时间并减少试验样本数,比较合理的是采用不完全寿命试验.根据不同的可靠性要求以及产品特点,可以采用Ⅰ类和Ⅱ类删失试验方法.笔者就以上两种不同试验策略进行讨论,假设变速箱产品的耐久目标即寿命要求时间是T,试验样本数为n,根据两类删失试验特点计算不同的试验样本和试验时间.通过比较不同试验策略之间的差异,为变速箱可靠性试验选择提供理论依据.

2 二参数Weibull分布函数

随机参数t服从二参数Weibull分布函数,其概率密度函数为:

式中,β>0为形状参数,η>0为尺度参数.

累积失效概率函数为:

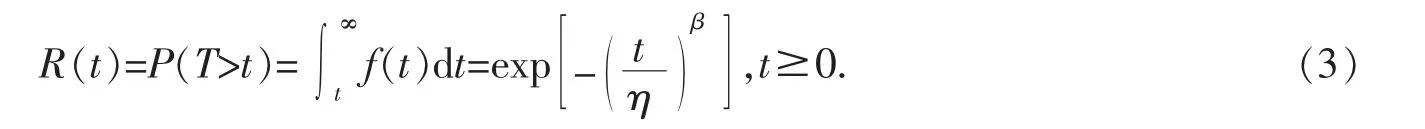

可靠度是时间的函数,记为R(t),产品在t时刻的可靠度表达式为:

从式(3)可以看出,产品的可靠度随着时间的增加而逐渐降低.

通常产品可靠性要求会用Bx表示.Bx寿命:在指定的时间和里程内,x%的样本将会失去“有用”的寿命:

3 完全寿命试验可靠性计算

变速箱系统试验后可靠性结果通过计算各个试验变速箱耐久试验的完成情况,分析试验时间时,人们经常尝试的是对每一个失效时间给出失效概率,然后在威布尔概率纸上穿过绘制的点做出一条直线,这样需要在分布范围内选择足够的值来绘制失效概率,目前使用较多的是中位数法[9],即:

将样本完成的试验时间按照从小到大的顺序排列 t1,t2,t3…ti.则其对应的失效概率可以按照式(5)计算得到;样本的运行时间及其失效概率计算后就可以将其绘制到威布尔分布图上,拟合曲线后得到需要计算的可靠性要求.

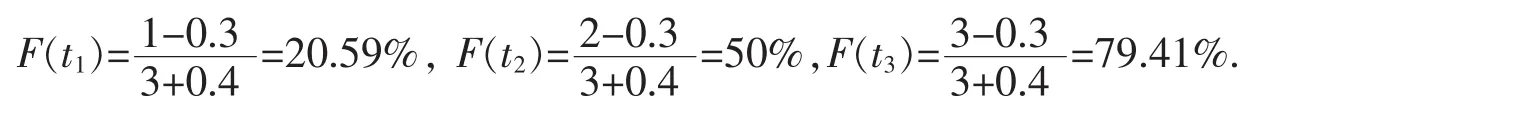

实例:某变速箱耐久总试验时间要求是226 h,其完成3台样箱失效时间分别为:86%,100%,126%的试验要求时间.其对应的失效概率按式(5)计算得:

将上述数据输入Weibull分布表中,按照极大似然法拟合,得到产品的可靠性分布函数,并计算产品最终的可靠性结果.利用统计学软件Minitab计算得到的B10的寿命结果为B10=80.17%*226.41=181.5 h[10].

4 Ⅰ类删失试验设计

试验时间达到产品设计目标时间T时即停止,然后判断是否失效.计算所需的样本数n;

对于样本大小n,失败数为f,置信水平PA下,可靠度R的单侧置信下限RL按以下公式计算[11]:

对试验结果n,f及指定的可靠度R不小于对应的RL的概率不低于PA.

5 Ⅱ类删失试验设计

采用定数截尾试验时,由于试验样本数确定,如果按照设计寿命要求时间T进行试验达不到可靠性要求,就需要采用延长试验时间方法,运行到Lv*T的试验时间,然后判断样本是否失效.此时由于延长了试验时间,可以减少样本数以满足要求,计算可得样本数n.

对一定的可靠度R和置信度PA,延长试验时间ttest可以得到减少后需要的试验样本数n.由公式(3)推导可得:

将公式(12)代入到二项分布可靠性计算公式(6)得:

由公式(14),根据确认的样本数n和设计时间T可以求解出需要延长的试验时间系数Lv,试验样本数不变的情况下,通过延长试验时间到Lv*T,也可达到产品设计的可靠性要求.

6 计算实例

某乘用车变速箱,其试验载荷见表1:耐久设计目标载荷谱运行时间是226 h,可靠性要求是B10C50[1].

表1 某微型乘用车耐久试验标准

根据现有试验数据经验,产品寿命的威布尔分布斜率按β=3计算,现按照以下两种情况设计试验:

(1)Ⅰ类删失试验设计.所有样本均按照226 h试验时间运行即停止,计算所需要的试验样本数.假设样本全部完成100%试验,并且无失效,按公式(10)计算得:

当样本数n=7时,即总试验时间是226*7=1 582 h可满足产品可靠性要求.文献[9]绘制了各种不同需求,以及不同失效情况下的样本数需求-拉森诺莫图.从图中可以看出为满足B10C50的可靠性要求,在无失效的情况下,也是需要7个样本通过100%载荷要求试验才能达到设计要求.

图1 拉森诺莫图

(2)Ⅱ类删失试验设计.由于试验资源等限制,计划安排3个样本进行试验,计算每台变速箱试验总时间.

解方程得Lv=1.3,总试验时间为1.3*226=293.8 h,3个样本完成试验并且无失效,总时间为881.4 h,则产品可达到B10C50=226 h的可靠性要求.

两种试验策略比较如下:

表2 采用不同删失方法计算的试验参数比较

比较可知:相同的可靠性要求,如果产品设计的强度很高,采用100%载荷理论计算时有较大安全系数,则其完成130%的完整载荷的可能性更高,就可以考虑采用Ⅱ类删失试验,这样可以节约试验时间,节约成本,否则就要采用Ⅰ类删失试验的方法验证可靠性的要求.

7 结论

(1)如果采用完全寿命试验方法,可以按照上述第3节的计算方法得到产品最终完成试验的可靠性结果.(2)对于不完全寿命试验,为满足产品的可靠性要求,依据Weibull分布函数的特点,研究不完全寿命试验情况下的Ⅰ,Ⅱ类删失试验的试验样本和试验时间.通过比较两种删失方法的试验时间和样本数,结合产品设计特点,可以快速有效地制定试验策略.方便对产品试验进度进行跟踪,及时把控产品设计验证阶段的时间节点安排,确保产品顺利量产.