台塑480/80 t 铸造起重机结构型式和性能特点

周继红

(太原重工股份有限公司技术中心, 山西 太原 030024)

台塑河静钢铁公司(全文简称台塑)在越南河静省上马了300 t 转炉设备以及配套的连铸机设备。用户要求提供与此炼钢设备配套的为转炉兑铁水和吊运钢水包用的480 t 铸造起重机,同时要求该批起重机采用CMAA (Crane Manufacture's Association of America,Inc.美国起重机制造商协会)作为设计的标准和依据。

针对用户的要求在起重机使用何种结构型式的问题上,通过分析比较四梁六轨与四梁四轨桥架;上下双层主小车与整体主小车;行星三减速器、行星大减速器、高速轴同步独立大减速器和低速轴同步整体结构减速器的优缺点,最后确定采用上下双层主小车、主起升三减速器(中央行星减速器)的结构组合。在电气控制方面,采用当时起重机设计上最为先进的能量回馈式全变频调速系统。

1 主要技术参数

跨度:21.7 m;额定起质量(主起升):480 t 副起升80 t;起升高度(主起升):31 m 副起升38 m;起升速度(主起升、副起升):1.0~10 m/min;大车运行机构:9~90 m/min;主小车运行机构:4.0~40 m/min;副小车运行机构:4.0~40 m/min;工作级别:CMAAF 级;大车轨道:CR100;大车最大轮压:630 kN;电源:三相三线+PE 线AC6 000 V50 Hz;操作方式:司机室控制。

2 结构型式和性能特点

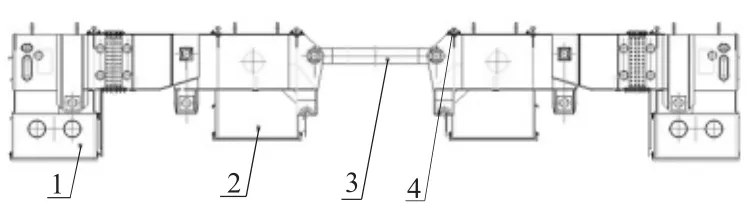

该铸造起重机主要由桥架、大车运行机构、480 t主小车、80 t 副小车以及电控设备等组成,该起重机总体布置图见图1。其主要特征:四梁六轨桥架、上下部双层主小车和主起升三减速器(中央行星减速器)的结构形式构成,其结构简单、技术先进、安全可靠、运行平稳,具有传动环节少、分组性好、结构合理的优点[1]。

图1 铸造起重机总图

2.1 桥架

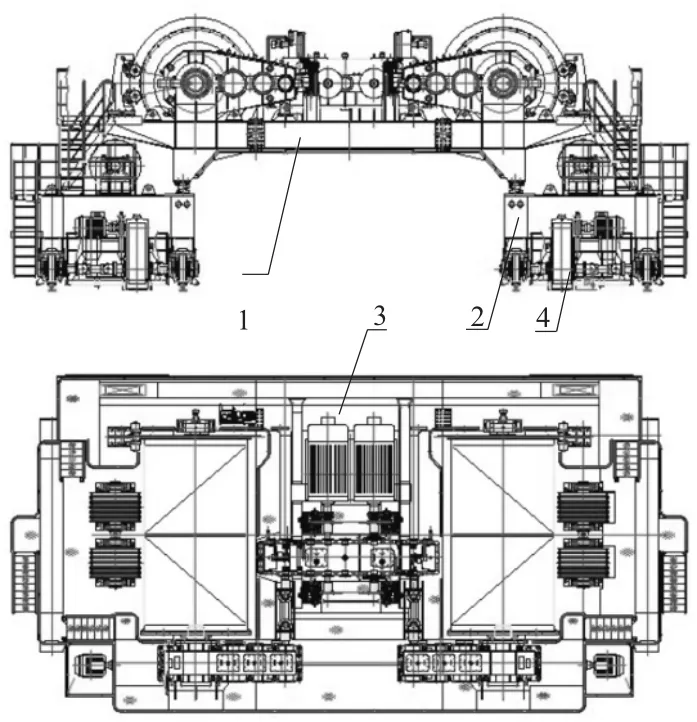

起重机桥架为四梁六轨结构型式,其主要由两根外主梁、两根内主梁和铰接端梁等部件组成,其结构型式见下页图2。外主梁采用宽翼缘偏轨箱形结构,中间部分布置成电气室,其内安装电控和空调装置,内主梁采用宽翼缘双偏轨箱形结构。主梁的设计计算严格按设计规范进行,保证在垂直、水平和扭转载荷作用下,具有很好的强度、刚度和稳定性,同时进行疲劳强度验算。为减小小车轮压对受力腹板的局部挤压应力,在各个小车轨道的下方采用“T”型钢,避免了此处受力较大的角焊缝,并相应的降低了应力值。内外主梁在端部采用铰接结构,内主梁之间用拉杆进行连接,解决了刚性桥架的超静定问题[2]。

此种桥架结构的优点主要有:

1)由四根主梁同时承受主小车载荷,使主梁的截面尺寸和自重大大减少,由于采用“T”型钢结构使得原有的对接焊缝下移,降低了此处焊缝所承受的应力,同时降低了制造、运输成本和整体结构安装的难度。

2)采用铰接式端梁使车轮之间的距离拉大,改善了厂房受力情况,为用户厂房建设降低了制造成本,同时铰接结构解除了桥架结构中的多余约束,延长了钢结构寿命,保证了设备的安全使用。

图2 桥架总图

2.2 大车运行机构

大车运行机构由电动机、联轴器、减速器、制动器、万向联轴器、车轮组等部件组成。减速器是专为大吨位起重机而设计的,高速轴为单输入而低速轴为双出轴,这样整车驱动轮的数量增加为8 个,不会发生起动打滑的现象。起重机一侧轨道使用窄踏面车轮,另一侧使用宽踏面车轮,靠单侧轮缘导向解决车轮啃轨问题。窄踏面的大车车轮轮缘处设置石墨干式连续轮缘润滑器,改善车轮与轨道间的磨损情况,延长车轮的使用寿命。

2.3 主小车

2.3.1 小车架

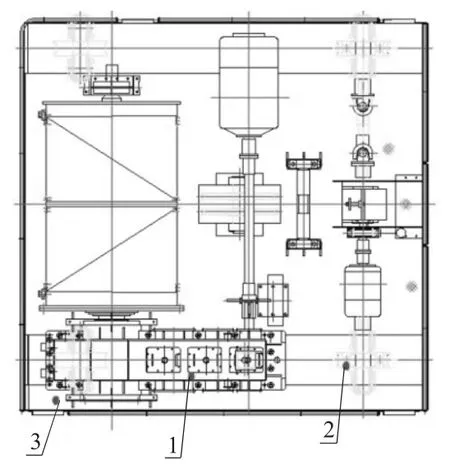

主小车由一个上部小车和两个下部小车组成。上、下部小车通过四个球铰连接成一体,其结构型式见图3。上部小车上设有起升机构的驱动部分和卷筒装置,下部小车上设有上滑轮装置以及主小车运行机构。上部小车架的跨度虽然大,但是仅承担电动机、减速机、制动器、卷筒等零部件的自身质量,以及卷筒上钢丝绳的载荷。因此,上部小车架跨度大受力小,变形也就小了很多。下部小车架上安装了两套上滑轮装置,除了承担了上部小车架的全部力以外,还承担了上滑轮装置的全部力,受力很大,但是下部小车跨度小、刚性大,产生变形很小,所以不会对主起升机构和小车运行机构产生不利影响。这种组合结构的特点是受力合理、自身质量轻、制造、检修容易。为了便于运输,上部小车架加工完成后,分成三段并用高强螺栓进行连接,运输时拆解开以降低运输成本[2-3]。

2.3.2 起升机构

起升机构由电动机、带制动盘联轴器、制动器、减速器、卷筒和上滑轮装置等主要部件组成。其工作原理是由2 台电动机驱动一个行星齿轮减速器的2个高速轴,在行星齿轮减速器的2 个低速轴上通过万向联轴器带动2 个减速器。2 个减速器分别通过卷筒联轴器驱动2 个卷筒,在每个卷筒上安装有一套安全制动器装置。在每一套电动机的高速轴上设置2 套工作制动器,每一个制动器的制动力矩足以制动住整个起升机构的额定载荷。主起升采用三减速器行星结构,其中1 台电机故障情况下,另1 台电机能以额定速度的1/2 长期满负荷工作。

图3 主小车总图

2.4 副小车

副小车为传统结构形式,由小车架、小车运行机构和80 t 副起升机构等部件组成,结构型式见图4。

图4 副小车总图

3 电气控制部分

1)在大型铸造起重机上采用先进的全变频调速电气控制系统,其传动控制采用IGBT 整流回馈(ISU)+逆变器+电动机的方式,其特点是将制动的能量由原来的电阻器消耗变为电能回馈到电网二次利用,全车无电阻器消耗电能,符合节能环保原则。

2)变频器的全数字式参数设定保证了装置参数设定的唯一性和装置间参数设定的一致性,双电机双装置硬轴驱动系统通过DDCS 通讯主从控制,实现两电机输出力矩均衡,对机械设备的同步性、机械特性有重大的改善。各种功能软件包的灵活调用,多种保护功能,都给使用者提供了系统设计的方便性和现场调试的灵活性。

3)起重机的人机工程方面采用了管理、控制、设备三层相结合的方式。最上层管理层为综合监测系统,它由工业控制计算机组成,内装基于中文操作平台的起重机监控软件。通过TCP/IP 与PLC 间的通讯获取所需信息,完成运行状态的图形显示、故障显示、报警、记录、报表管理等。中间层即控制层为ABB 公司AC800M 系列PLC,它是该系统的控制核心,主要由CPU 单元、开关量输入输出模块、通讯模块等组成。开关量输入模块接受司机室的控制命令及各机构监控信号,开关量输出模块是将PLC 程序对输入信号处理结果生成控制命令去控制各机构制动器及接触器的动作等。PLC 通过Modbus/Profibus DP 总线方式与各机构的所有变频器相连,实现PLC与变频装置间的通讯,PLC 将获取变频器的运行状态及故障信息。同时PLC 通过Modbus/Profibus-DP总线下载速度给定及其他参数设定值,激活不同的功能软件包,完成数据组的切换等。下层设备层为变频器调速传动系统,所有的变频器通过各自的通讯板挂在Profibus DP/Modbus 网上,接受PLC 统一的控制与管理,但是对于调速性能的保证则完全取决于变频器本身的性能特性及多电机传动时装置间的合理配置,即系统设计技术。

4)全车通讯控制方面采用先进的工业以太网、Modbus/Profibus DP 网以及DDCS 等通讯方式。

5)在电气室布置方面,安装了温湿度传感器,对电气室的多尘环境及温度、湿度作了充分应对控制。

6)在电气室设有触摸式的工业计算机随时记录、保存整个起重机设备的信息,并能进行数据归档、打印等作业,对于起重机的维护、运行状态以及故障分析提供可靠数据。设在司机室的触摸式的HMI,方便操作人员对起重的运行状态、运行位置、故障信息及时的了解。

4 结语

该起重机具有结构设计合理、自身质量轻、寿命长、安装维护方便、易检修、安全可靠、运行平稳等优点,它的成功研制标志着太原重工股份有限公司大型铸造起重机的设计、制造水平处于国际领先地位。

2015 年台塑河静钢厂480 t 铸造起重机进行了型式试验,在随后的运行中,设备运转稳定可靠,完全能满足钢厂转炉、精炼及连铸设备运转要求,为台塑河静钢厂创造了良好的经济效益和社会效益。