低碳冷镦钢SWRCH8A 冷镦开裂原因分析及改善措施

寻忠忠, 农之江, 吴德兴

(宝武集团广东韶关钢铁有限公司, 广东 韶关 512123)

低碳冷镦钢主要用于制造电子螺栓、螺母等冷镦成型的零部件。由于其是在常温下利用金属塑性加工成型,往往要承受70%以上的总变形量,材料内部的组织致密,产品的机械性能好,材料利用率高,生产效益好,能量消耗低,产品尺寸精度高以及表面质量好[1-3]。

1 生产工艺及取样

低碳冷镦钢SWRCH8A 的生产工艺流程如下:高炉铁水→脱硫处理→转炉冶炼→吹氩→LF 炉处理→连铸→铸坯检查→铸坯下送→方坯验收→方坯加热→高线轧制→斯太尔摩控冷→集卷→P/F 线运输→打捆→检验入库。盘条生产中检验发现存在冷镦开裂问题,取盘条试样进行检测分析。

2 检验结果

2.1 宏观检测

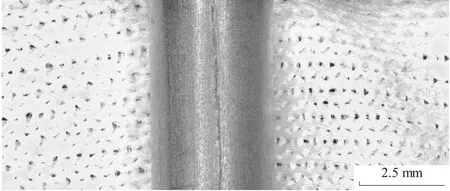

盘条试样酸洗后采用体视显微镜检测。盘条表面表面存在长条纵向裂纹(见图1)。

图1 盘条表面纵向裂纹形貌(50X)

2.2 金相检测

在盘条表面纵向裂纹部位截取横向样进行金相检测。盘条试样基体组织为铁素体+珠光体,表面纵向裂纹从表面向内倾斜延伸,裂纹深约197 μm,裂纹内含有黑色物质,裂纹两侧组织明显粗大且相比其他区域珠光体明显偏少,存在脱碳(见图2)。

图2 裂纹组织形貌

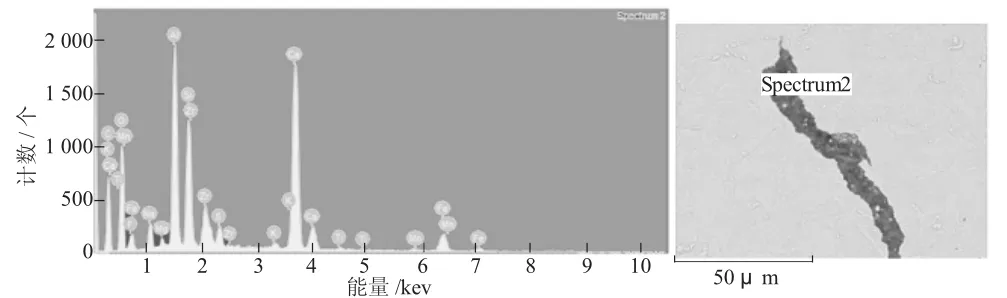

2.3 电镜能谱检测

对金相检测发现的裂纹进行电镜能谱检测分析,裂纹内夹杂物能谱图见图3 所示,成分列表见表1,夹杂物的成分主要为O、F、Na、Mg、Si、S、K、Ca、Ti、Mn、Fe、Zr 等。

图3 裂纹内能谱图

表1 裂纹内黑色物质成分列表 %

3 分析讨论

1)根据体视显微镜检测分析,盘条表面存在长条纵向裂纹。盘条冷镦开裂是由于表面存在纵向裂纹而导致。

2)根据金相检测分析,盘条表面纵向裂纹从表面向内倾斜延伸,裂纹深约197 μm,裂纹内含有黑色夹杂物,裂纹两侧存在明显脱碳。说明裂纹加热前就存在,铸坯表面即存在裂纹。

3)根据电镜能谱检测分析,裂纹内黑色夹杂物成分主 要 为O、F、Na、Mg、Si、S、K、Ca、Ti、Mn、Fe、Zr等。连铸结晶器保护渣由硅酸盐、氟化物为主,主要有SiO2,CaO,Al2O3,Na2CO3,CaF2,Li2CO3等。裂纹内物质成分与保护渣成分相符,因此裂纹内黑色物质主要来源于保护渣;Zr 为水口耐材成分,主要为水口侵蚀掉落。炼钢过程分析,该炉钢水连铸过程,水口渣线调整方式改变后更换渣线提升中间包时,提升高度过高,水口插入深度过浅,该操作容易造成保护渣卷入水口侵蚀内衬。

综上所述,盘条冷镦开裂是由于铸坯表面卷渣导致轧制后盘条表面存在纵向裂纹造成冷镦开裂质量问题。

4 改善措施

1)优化调整连铸炉数,减少水口侵蚀。连浇炉数由16 炉调整为12 炉。

2)水口渣线调整操作方式由原来的先深后浅调整为先浅后深,提高抬升中间包加减垫块操作的精准性,要求保证过程水口插入深度。