纠偏技术在冷轧板材生产中的应用

刘志刚, 高 峰, 韩验龙

(首钢京唐钢铁联合有限责任公司, 河北 唐山 063200)

在冷轧连续带钢生产线中,原料边浪和镰刀弯、机组速度、带钢张力、辊子安装精度和磨损、夹送辊两侧压力不均等都会引起带钢偏离生产中心线运行,对生产速度和产品质量都会造成很大的影响。在高速机组中,对带钢连续生产中的跑偏控制提出了更高的要求。在高速连续生产中,显然需要对带钢进行实时、自动和快速的纠偏。

1 纠偏装置工作原理

1.1 CPC 纠偏系统

纠偏有中心位置控制(CPC)和边部位置控制(EPC)两种控制方式,前者使带钢沿生产线中心运行,后者使带钢在卷曲时保持边部对齐。某酸轧机组采用了德国EMG 公司8 套BMI2-CP 系列电感式CPC 设备。

电感式CPC 特点:带钢通过检测框架时与框架不接触;传感器无移动部件,其是无损耗和免维护的;基于检测原理,光线、潮气、油雾和边浪及带钢高度变化等对检测框架几乎没有任何影响。

1.2 CPC 系统组成及原理

电感式CPC 主要组成部分包括:电感式测量框架、控制器、线性位移传感器KLW、伺服阀、液压缸、液压站等几部分。

带钢位置传感器包含两对线圈,它们被固定在一个矩形框架内,对称安装在机组中心线上。每对传感器分别用于检测带钢的一个边,其中一个传感器用作发射线圈,相对应的另一个用作接收线圈。发射线圈施加激励信号,带钢在框架内位置发生偏移,两个接收线圈的磁通量差值转换成0~9 V 直流电压,正比于偏移量,控制系统根据偏移量运算,输出电流信号控制伺服阀驱动液压缸动作,这时纠偏辊做相应转动,辊子与带钢之间的摩擦力使带钢反向运动,直到带钢回到中心位置[1]。

2 几种纠偏机架的工作原理

2.1 比例调节纠偏机架

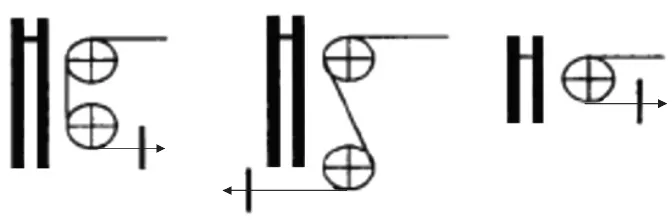

设备密集的部位进出带距离较短,可以安装比例型纠偏系统,如图1。其工作原理:纠偏辊在进带平面上围绕一个固定转轴转动,靠摩擦力将出带部分做横移运动,使带钢回到中心位置上来。比例型纠偏辊能纠正出带的位置,但不能纠正进带的偏差[2]。纠偏机架的调节距离与带钢运行时的偏移量与成比例,进带和出带与转动平面成90°。

图1 比例调节纠偏机架

2.2 积分调节纠偏机架

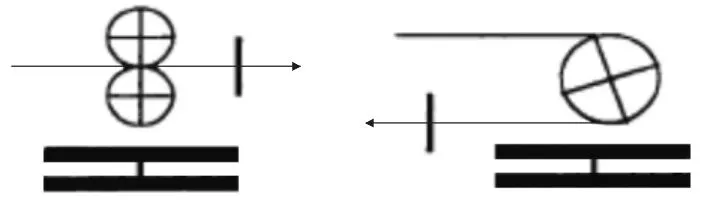

在自由进带距离较长的情形下,可运用积分调节纠偏机架,利用的原理是带钢运行的趋势总是与纠偏辊中心线保持垂直,如下页图2。当带钢出现偏差时纠偏辊会摆动一个角度,当辊轴与进带板中心线垂直时,板带停止移动。积分调节纠偏机架一般用于酸洗槽和水平活套。积分式纠偏优点是调节精度高,但是响应时间慢。

2.3 比例积分调节纠偏机架

通过两根倾斜的连杆来转动装有纠偏辊的机架,使带钢与辊轴之间形成一定的角度(积分调节部分),同时又能使带钢横向移动(比例调节部分),连杆在进带端形成一个虚交点;两者组合构成了比例积分调节,如图3。这种类型除了对出带位置进行精确的纠正之外,对进带也有一定纠正效果。

图2 积分调节纠偏机架

图3 比例积分调节纠偏机架

3 生产应用

3.1 设备布置

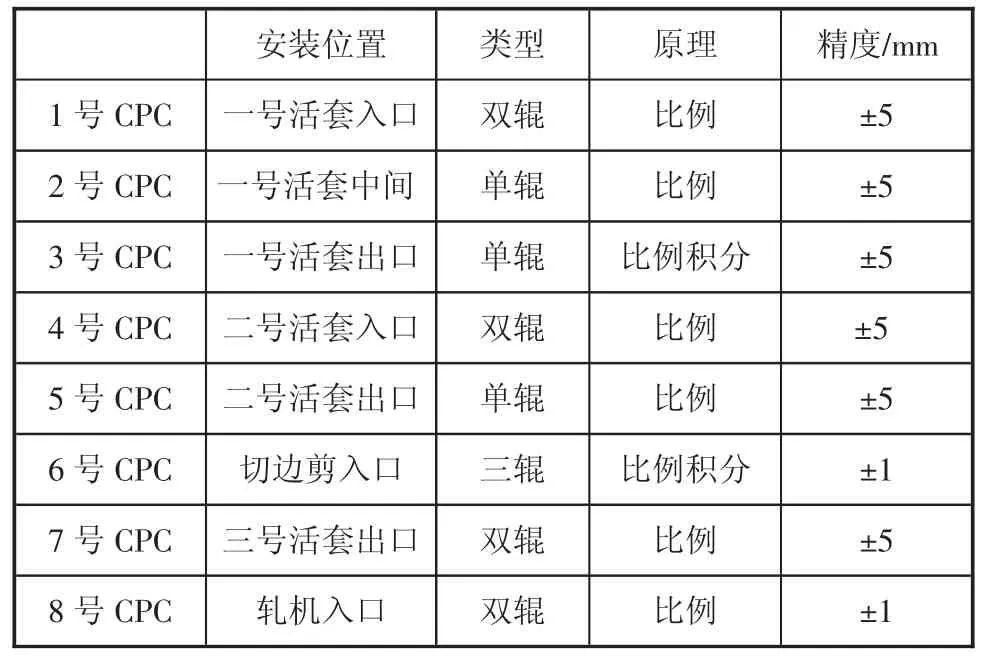

首钢京唐某酸轧机组采用EMG 纠偏系统。其生产线由开卷、焊接、酸洗、切边剪、六辊连轧机等主要过程组成[3]。整条生产线共投入8 套纠偏系统,如表1 所示。其中6 号CPC 和8 号CPC 为高精度纠偏,6 号CPC 保证带钢进入切边剪时保持对中,防止两侧切边不一致引起跑边和断裂,8 号CPC 安装在轧机入口,目的是保证带钢在轧机内沿中心线轧制防止断带。

表1 纠偏辊布置

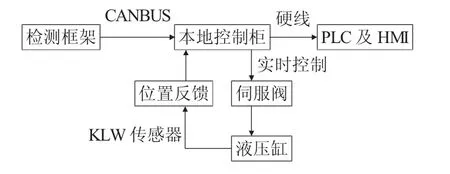

3.2 纠偏系统控制图

控制框图如图4 所示。当带钢经过测量框架BMI2-CP 时,两侧的接收线圈信号接入框架内的信号处理板BMI2.11.1,经过处理后通过CANBUS总线传递给本地控制柜CPU MCU24.1,CPU 根据位置偏差信号实时运算,从伺服放大板DAU16 输出0±300 mA 电流信号到液压伺服阀SV1-10,伺服阀驱动液压缸动作,直到带钢的位置回到中心。液压缸的位置由KLW 行程传感器检测,行程传感器实际是一个滑线变阻器,该反馈值输入到控制柜用于显示和计算[4]。PLC 与控制柜通过硬线接口通讯,系统READY OK、系统报警等用于生产线连锁,HMI 画面有带钢位置、液压缸位置、远程/本地模式、手动/自动/对中模式、两侧移动等显示和操作按钮。本地控制柜有操作面板ECU01,经RS232 与MCU24.1 通讯,面板可以更改模式、移动液压缸,液晶屏可以显示测量参数、修改设置参数。

图4 纠偏系统控制框图

控制柜内模块,MCU24.1 为CPU,是整个纠偏控制系统的核心,内置控制程序,根据测量位置偏差,实时计算所需的伺服输出电流值。X1 为程序和参数下载接口,X2 为MCU24.1 与测量框架内信号处理板BMI2.11.1 接口,CANBUS 总线方式,X3 接口是控制柜与现场操作面板ECU01 的RS232 接口。DAU16是模拟输出模块,输出到伺服阀的电流信号和到PLC 的带钢位置及液压缸位置信号。选择±300 mA电流输出到伺服阀时,R1 可以调节零点。ADP01.1主要是KLW 信号输入、PLC 带速及精调系统KLW信号输入(双重纠偏)等,系统内部数字量输入和输出等。DEA01 是数字输入输出模块,输入PLC 系统发出的模式选择、液压缸移动信号,输出当前模式、系统报警、ready 等信号到PLC。

在切边剪和轧机入口处的纠偏精度要求很高,使用双重纠偏系统。具体是5 号CPC 与6 号CPC,7号CPC 与8 号CPC 构成双重纠偏系统。例如5 号CPC 为对中粗调,尽可能大范围纠正进带偏差,6 号CPC 为对中精调,小范围纠正后面的偏差。6 号CPC连续监测带钢偏差,并考虑了两套系统间的带速和间距,计算出时间差;将6 号CPC 测量的KLW 变化偏差值自动迭加到5 号CPC 修正带钢位置,使两套系统协调工作。由于精调系统纠正偏差量极小,从而能保证精确地将带钢直线送入切边剪。其中,带速由PLC 经模拟量输出模块实时发送至ADP01.1,间距在P034 参数中设置1 638 cm。

3.3 CPC 案例及处理

1)倒车模式优化。酸洗工艺段在长时间停机后,漂洗槽内的带钢长时间被脱盐水浸泡,表面会产生大量锈斑即停车斑,此时需要将漂洗槽内的带钢倒回到酸洗槽重新酸洗去斑。本机组设计有自动倒车功能,漂洗槽长度共18 m,倒车时先以20 m/min 速度倒带18 m,然后以20 m/min 速度正向前进18 m,此时倒车顺控执行完毕。倒带时相当于纠偏辊在检测框架出口侧,这样辊子移动可能会让带钢偏移越来越大[5]。因此程序设计是,倒车顺控开始时,PLC向3 号CPC、4 号CPC 发送对中模式指令倒车18 m,此时纠偏辊处于机械中心不起纠偏作用,正向前进时PLC 向3 号CPC、4 号CPC 发送自动模式指令前进18 m,此时纠偏系统正常纠偏。

2)切边剪两侧切边宽度不一致。带钢经过切边剪时,两侧切出的废边宽度不一致,当切边量较小时,一侧容易切不到或者出现断边、堵边等。首先测量框架中心是否与产线中心重合,如果不重合,调整P010 参数使系统自动将安装偏差计算在内。其次,在检测框架内无带钢时,查看操作面板上的两侧带钢位置电压M002 和M003,标准均为9 V。如果不是或偏差较大,调整框架内的信号处理板BMI2.11.1上的电位计R1 和R2,R1 调整放大倍数,R2 调整偏差,直到M002 和M003 的值均为9 V。通过机械位置补偿和无带钢标定,带钢经过切边剪时两侧切边量变为一致。

3)通过CPC 检测偏差优化产线控制程序。5 号CPC 和6 号CPC 为切边剪前的联合精调纠偏,当来料镰刀弯过大时,纠偏辊反复动作,进入切边剪的带钢会出现瞬时偏移量大的情况,经常会造成切边不良。PLC 实时检测5 号CPC 检测框架的带钢偏移量,经过一定算法分析,判断来料镰刀弯较大时,自动给出限速指令,本机组设计为60 m/min,镰刀弯低速经过切边剪,过检查台后限速解除。一方面低速时带钢与辊面摩擦力加大,减少了跑偏的几率,另一方面,带钢低速运行可以让CPC 来得及调整,避免反复动作形成震荡[6]。

5 结语

酸轧机组使用的电感式CPC 对中精度高、便于控制、固定式、非接触、耐污染、自调节、事故率低,基本可以做到免维护。板材自动纠偏装置在冷轧酸轧中的广泛应用,使带钢在生产中对中精度大大提高,保证了设备的稳定运行和控制精度,提高了整个机组的生产速度和成品率,减少了故障停机时间,使生产线能够连续稳定生产。