高纯天然石膏水热法制备硫酸钙晶须研究

郑绍聪 ,朱丽苹,谢 刚,文正娇

(1.曲靖师范学院化学与环境科学学院,云南曲靖655011;2.昆明冶金研究院)

硫酸钙晶须,又称石膏晶须,是硫酸钙的纤维状单晶体,是新一代复合材料添加剂,是一种新型环保型绿色无机纤维材料,集增强纤维和超细无机填料二者优势于一体,广泛应用于新型轻质、高强、耐磨多功能高性能复合材料领域[1]。目前,国内已有利用工业副产物石膏来生产硫酸钙晶须的研究[2],如磷肥工业生产的磷石膏渣,生产柠檬酸时排放的柠檬酸渣,排烟脱硫工业的脱硫石膏及生产食盐排放的卤渣等都可用来制备硫酸钙晶须[3]。笔者课题组开展了工业废渣化学转化法制备硫酸钙晶须的新产品开发[4]。研究过程中发现,一是利用脱硫石膏或磷石膏直接转化制备硫酸钙晶须,由于石膏中存在杂质,影响硫酸钙晶须品质,限制晶须的使用;二是利用化学转化法或物理法去除石膏中杂质,制备出高纯硫酸钙后,再转化制备硫酸钙晶须,该工艺存在转化成本高和二次污染问题。综合考虑硫酸钙晶须市场价值和现有研究现状,拟通过选择高纯硫酸钙[w(CaSO4·2H2O)≥95%]直接生产硫酸钙晶须,满足市场需求。

1 实验部分

1.1 试剂及仪器

试剂:H2SO4、MgCl2,均为分析纯。

仪器:锆材高压反应釜,2 L;电热鼓风干燥箱;D/Max2200型X射线衍射仪;JSM-6301F型扫描电子显微镜。

1.2 实验方法

称取一定质量的高纯石膏配制成不同浓度的溶液,加入到2 L锆材高压反应釜内,加入酸和转晶剂以控制硫酸钙晶须的形貌,反应4 h后,用布氏漏斗趁热过滤,过滤时将抽滤瓶放置在恒温水浴或油浴中,以保证过滤过程中温度恒定,得到半水硫酸钙晶须。将晶须产品置于150.0℃烘箱中烘干,待测试。

1.3 反应机理

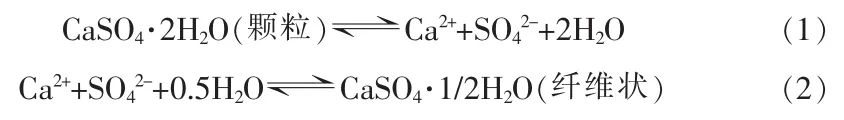

硫酸钙晶须生长过程为:溶解→重结晶→半水硫酸钙晶须,具体反应为:

硫酸钙晶须是一种单晶体,其生长过程主要遵循轴向螺旋位错生长机制[5]。正是其轴向和侧面存在的生长速率差异,完成了其形态一维位错延伸。生石膏溶解释放出结晶水;当溶解后的生石膏达到过饱和状态时,重结晶形成晶核;晶体在晶核基础上生长,轴向强健生长速率最快,呈螺旋位错增殖,侧面生长缓慢甚至停滞;晶体沿轴向不断尖端生长位错延伸,形成了硫酸钙晶须的最终形态。

2 实验结果与讨论

2.1 高纯石膏原料及表征

高纯天然石膏,来自云南红河某矿山;另外选择CaCl2和H2SO4合成高纯石膏。石膏原料分析测试和SEM表征结果见表1和图1。

表1 石膏的主要成分分析 %

由表1所示,天然石膏CaSO4·2H2O质量分数最高达96.23%;合成石膏CaSO4·2H2O质量分数最高达98.6%。所选择石膏CaSO4·2H2O质量分数均大于95.0%以上,杂质含量少,可直接制备出高品质硫酸钙晶须。由图1所示,天然石膏晶体呈短柱状,可见少量杂质掺杂其中;合成石膏呈片状,晶体之间几乎未见杂质。由于天然石膏原料稳定,后续实验选择天然石膏制备硫酸钙晶须。

图1 石膏原料SEM照片

2.2 料浆浓度对硫酸钙晶须形貌的影响

在前期研究工作的基础上,设置石膏晶须转化温度为120℃,H2SO4加入量为水体积的1.0%,转晶剂MgCl2加入量为石膏质量的0.05%,保温时间为4.0 h,考察料浆浓度对石膏晶须转化的影响,实验结果见表2。由表2可知,石膏料浆质量分数为10.0%时,高压反应釜底部有未转化石膏,说明浓度过稠;当料浆质量分数小于8.0%时,石膏均转化为晶须产品。综合考虑后,选择料浆质量分数为6.0%,当石膏原料发生变化后,可适当调整料浆浓度。

表2 料浆浓度对石膏晶须转化的影响

料浆浓度越高,硫酸钙晶须的生长就可以获得越多的生长基元,晶须的长径比也会增大,但若料浆浓度过大,溶液中硫酸钙离子的迁移速率会降低,并导致硫酸钙晶体成核的速率下降,硫酸钙晶须生长速率降低,极易产生二次成核现象,造成硫酸钙晶须长径比降低;料浆浓度的大小还可通过影响成核数量来影响硫酸钙晶须的产量,随着料浆浓度的增加,单位体积内的成核数量会增多,晶核大量生成,晶须生长速率增加,晶须生长所需的浓度增大,但当料浆浓度过大时,晶核数量过多而导致晶须枝端生长所需的浓度梯度下降,溶液中离子迁移速率降低,表面易产生二次成核现象,从而会导致硫酸钙晶须直径增粗,长径比反而降低。

2.3 硫酸加入量对硫酸钙晶须形貌的影响

设置石膏晶须转化温度为120℃,转晶剂MgCl2加入量为0.05%,保温时间为4.0 h,料浆质量分数为6.0%,考察不同硫酸加入量对晶须转化的影响,实验结果见表3。由表3可知,硫酸加入量会影响石膏晶须转化,当不加酸调节料浆pH时,石膏几乎未转化;硫酸加入量为0.5%时,石膏转化不完全;硫酸加入量≥1.0%时,石膏转化为均匀的晶须料浆。本实验同时很好地证明了低pH有利于硫酸钙的溶解,而过饱和度的增大对于晶须生长是十分有利的。

料浆酸度对硫酸钙晶须的影响呈现明显的优势,根据参考文献[3],可能原因是酸浓度的增加,提高了硫酸钙在溶液中的溶解度,增加了硫酸钙转化成晶须的可能性。

表3 硫酸加入量对石膏晶须转化的影响

2.4 反应时间对硫酸钙晶须形貌的影响

选择石膏晶须转化温度为120℃,转晶剂MgCl2加入量为0.05%,H2SO4加入量为1.0%,料浆质量分数为6.0%,温度升高到设定值后,保温不同时间,考察不同反应时间对晶须转化的影响,实验结果见表4和图2。

表4 反应时间对石膏晶须转化的影响

图2 不同反应时间的石膏晶须SEM照片

由表4和图2可知,晶须转化时间为0.5 h时,石膏晶须已经开始转化,SEM图中可见石膏晶体中出现部分转化单晶纤维石膏;转化时间在1.0 h时,SEM图中几乎未见结晶完整石膏晶体,说明大部分石膏已经转化;当转化时间为4.0 h时,SEM图中未见完整石膏晶体,单晶纤维石膏增多,说明石膏转化完全。分析表明,所制备硫酸钙达到石膏晶须优级标准。

由图2e可知,天然石膏已由柱状结构转变成纤维状晶须结构,并采用SEM测试晶须长径比,结果表明硫酸钙晶须长度最大为280.4 μm,最小为19.59 μm,平均长度为80 μm。硫酸钙晶须直径最大为 5.86 μm,最小为 0.20 μm,平均直径为 2.67 μm。通过统计分析可知,长径比范围为10~80。

选取一定量天然石膏和晶须样品,进行XRD分析,结果见图3。通过对比石膏反应前后XRD可知,转化前石膏以CaSO4·2H2O峰为主,转化反应后晶须产品几乎全部是CaSO4·0.5H2O峰,未见其他杂质。

图3 石膏原料和石膏晶须XRD谱图

3 结论

本研究选择天然石膏可直接制备出高品质硫酸钙晶须,所制备硫酸钙晶须符合高品质晶须市场要求,通过一系列的实验研究得出以下结论:1)高纯天然石膏制备硫酸钙晶须的最优条件为:料浆质量分数为6.0%,转晶剂MgCl2加入量为石膏质量的0.05%,H2SO4加入量为水体积的1.0%,反应时间为4.0 h,快速过滤干燥即得硫酸钙晶须产品。2)所制备硫酸钙晶须,其晶须长度范围为19.59~280.4 μm,平均长度为 80 μm;晶须直径范围为 0.20~5.86 μm,平均直径为2.67 μm;通过统计分析可知,长径比范围为 10~80。